一种双行星排混合动力客车控制策略

2020-08-03明杰婷杨杰君王文明谢勇波李双龙

明杰婷,刘 凌, ,杨杰君,王文明,谢勇波,李双龙

(1.长沙中车智驭新能源科技有限公司,湖南 长沙 410036;2.同济大学 汽车学院,上海 200092)

0 引言

双行星排混合动力系统通过行星齿轮机构实现发动机与传动轴的解耦,使发动机的动力可通过机械路径传递至驱动轮,并且发动机可时刻运行在高效区,具有更优的经济性[1]。目前混合动力汽车的能量管理策略主要有基于规则和基于优化算法两大类。文献[2]阐述和论证了将发动机的工作点向机械点移动可优化燃油经济性的理论,但对其仅给出定性描述,不利于扩展和复现。文献[3]对丰田Prius车型采用了动态规划算法进行整车能量管理,但瞬时优化算法难以实现混合动力车辆的实时优化控制。为此,本文提出了一种基于最优功率分离因子的能量分配策略,并对双行星排混合动力系统在项目开发阶段的控制策略进行仿真验证,对动力系统匹配的可行性进行分析,为整车控制策略的开发与系统匹配提供指导[4]。

1 整车基本参数及结构

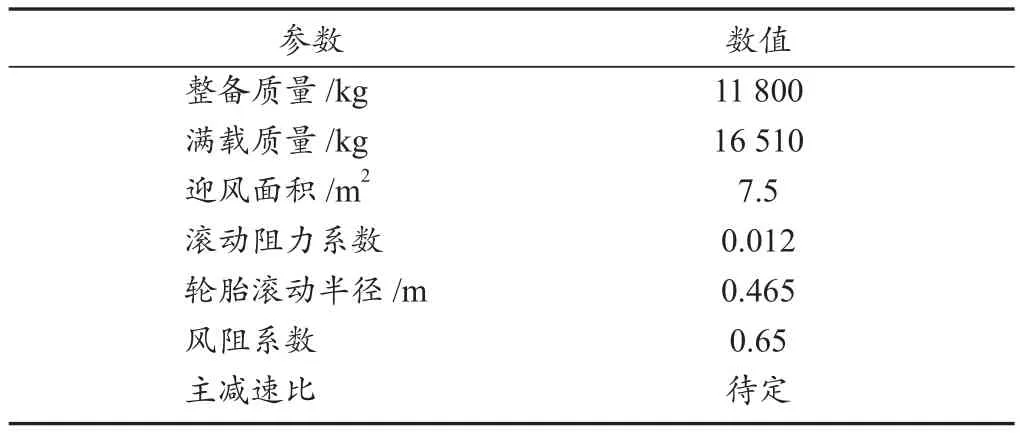

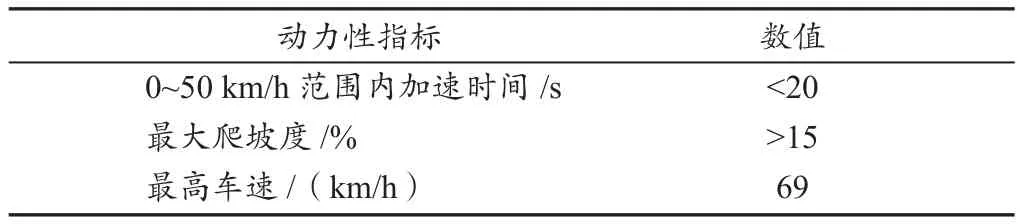

本文以一款10.5 m串联增程插电式燃气客车为原型车来确定双行星排混合动力客车整车的基本参数(表1)。该车动力性设计指标如表2所示。

表1 整车基本参数Tab. 1 Main parameters of the vehicle

表2 整车动力性指标Tab. 2 Dynamic performance requirement of the vehicle

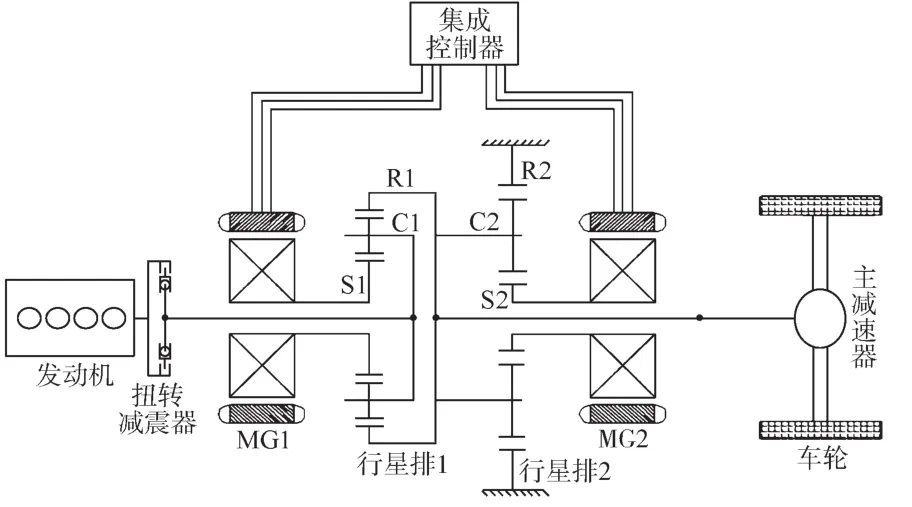

本文所研究的双行星排混合动力系统的结构如图1所示,其行星排1的太阳轮S1与电机MG1相连,行星架C1与发动机相连,齿圈R1与行星排2的行星架C2相连;行星排2的太阳轮S2与电机MG2相连,外齿圈R2与车架相连。该结构是典型的输入型功率分流式混合动力系统[5-8],MG1主要功能是调节发动机工作点,MG2主要用于驱动,发动机与MG2的动力通过R1与行星架C2耦合后经主减速器输出至车轮。

图1 双行星排混合动力系统结构Fig. 1 Structure of the dual-planetary hybird power system

根据现有资源,选用一款燃气发动机作为该双行星排系统车型的发动机,其参数如表3所示。

表3 发动机参数Tab. 3 Engine parameters

2 双行星排动力系统特性分析

行星齿轮机构结构紧凑且灵活多变,是一种具有3个输入(出)端口和2个自由度的动力耦合和分流装置,这也是其具有无级变速功能的原因所在。因此,当行星排1的外齿圈与输出轴连接后,还可通过MG1调节发动机的转速,从而保证发动机时刻工作在高效区[9-10]。

自由状态下,太阳轮、外齿圈和行星架的转速和转矩关系为

式中:ωS——太阳轮转速;ωR——外齿圈转速;ωH——行星架转速;k——行星齿轮机构特征参数,ωR与ωS的比值;TS——太阳轮转矩;TH——行星架转矩;TR——外齿圈转矩。

MG1和MG2参数如表4所示,双行星排的参数如表5所示。

表4 电机基本参数Tab. 4 Main parameters of the motors

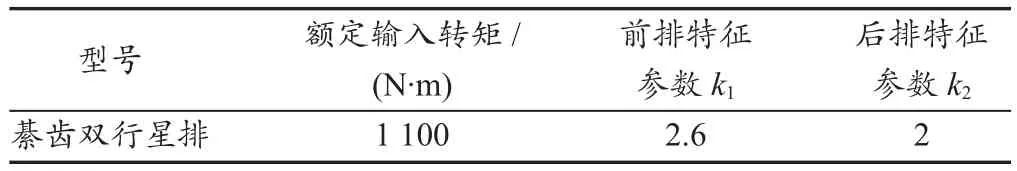

表5 行星排基本参数Tab. 5 Main parameters of the dual-planetary

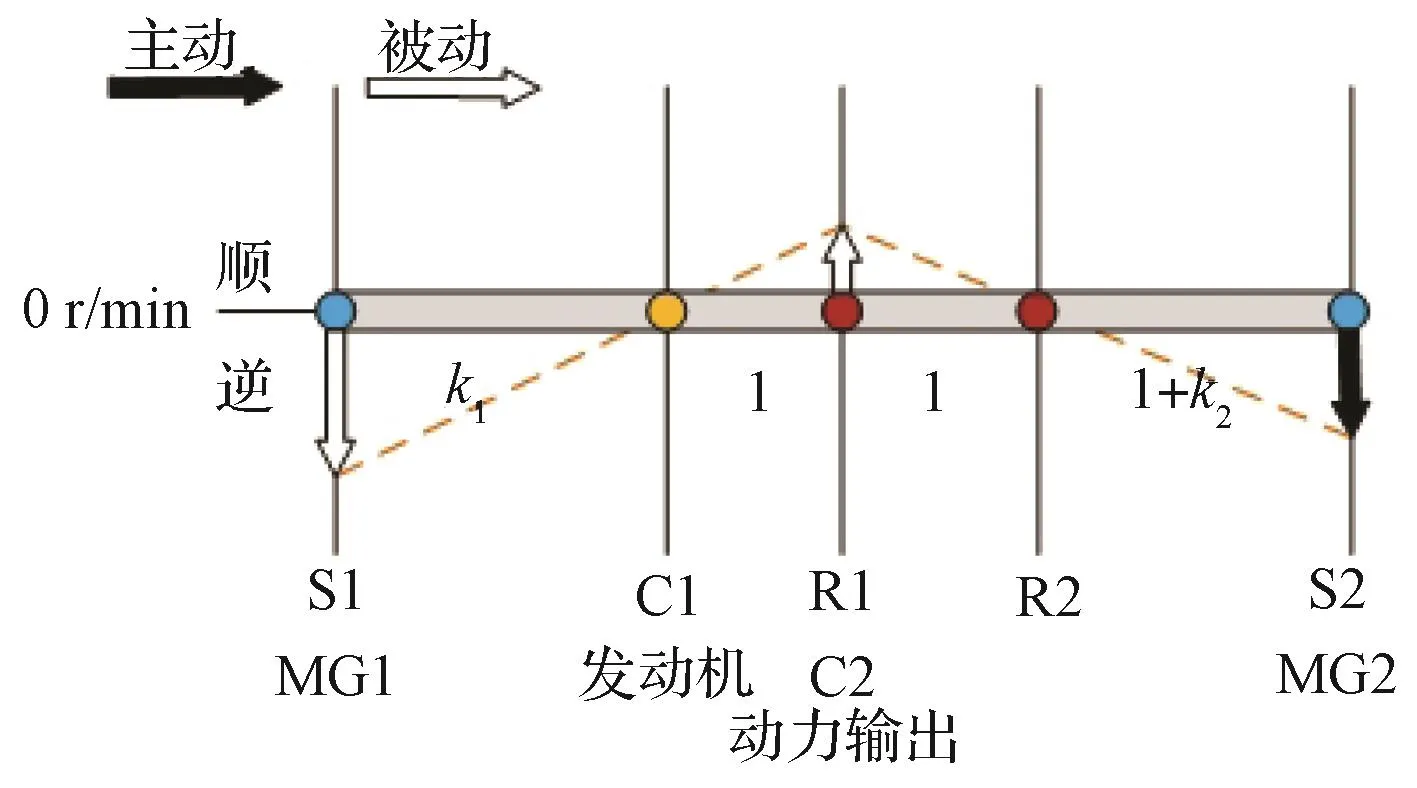

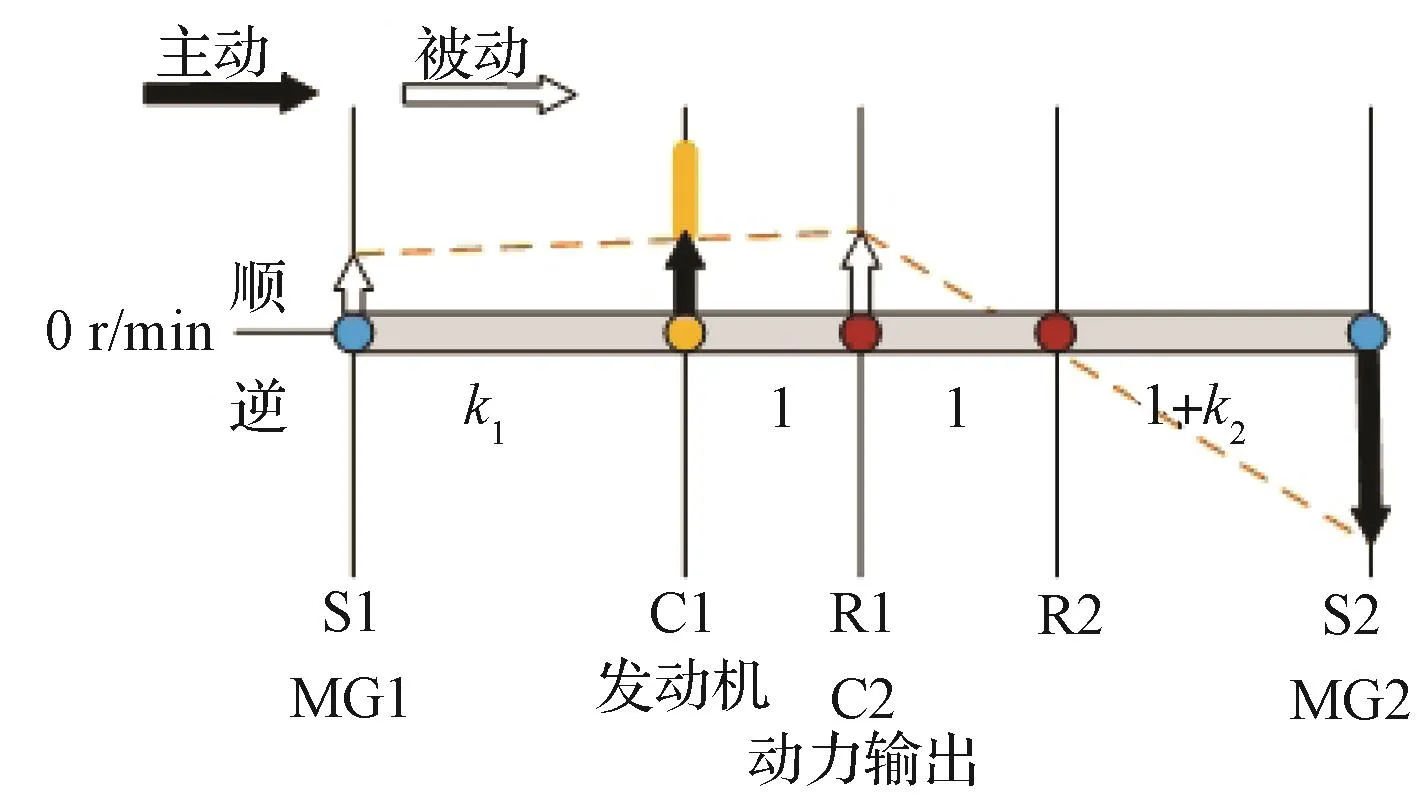

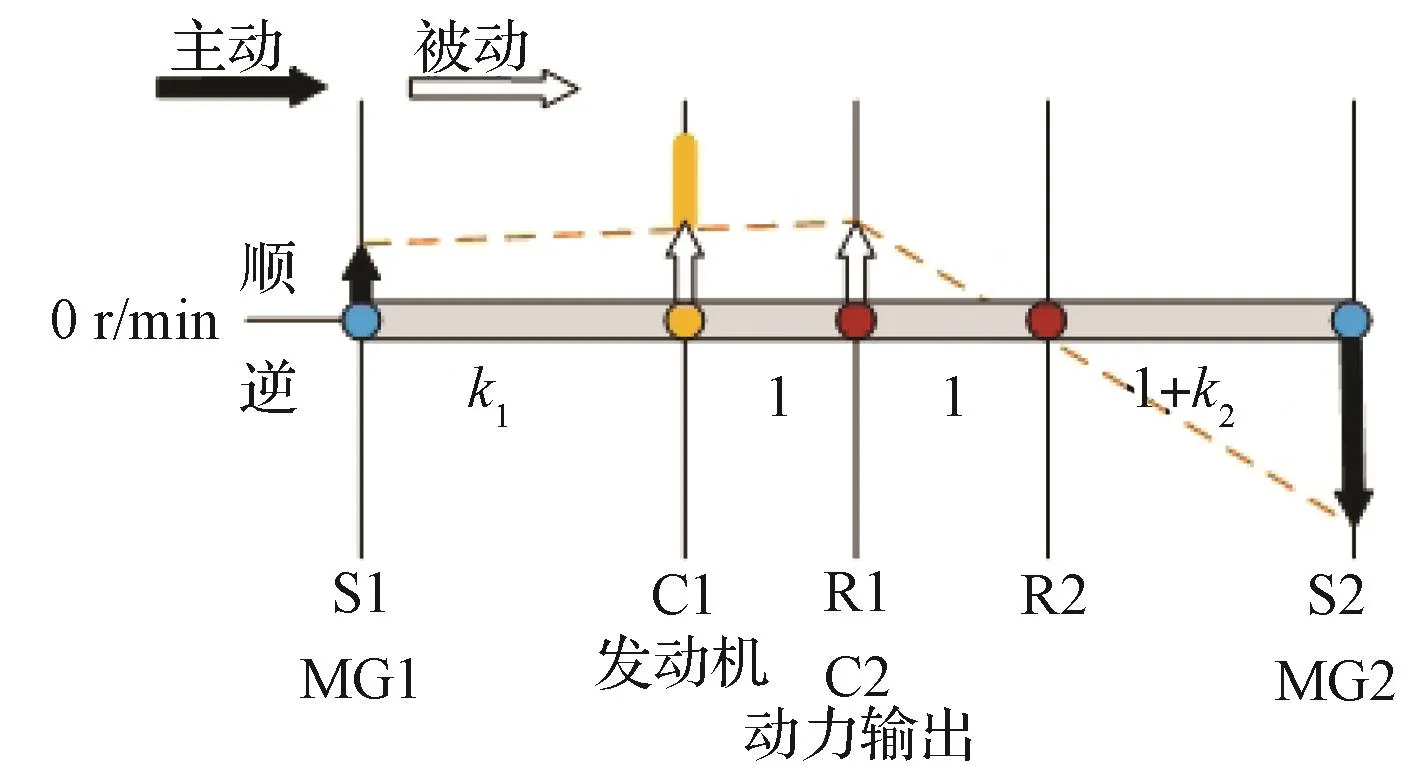

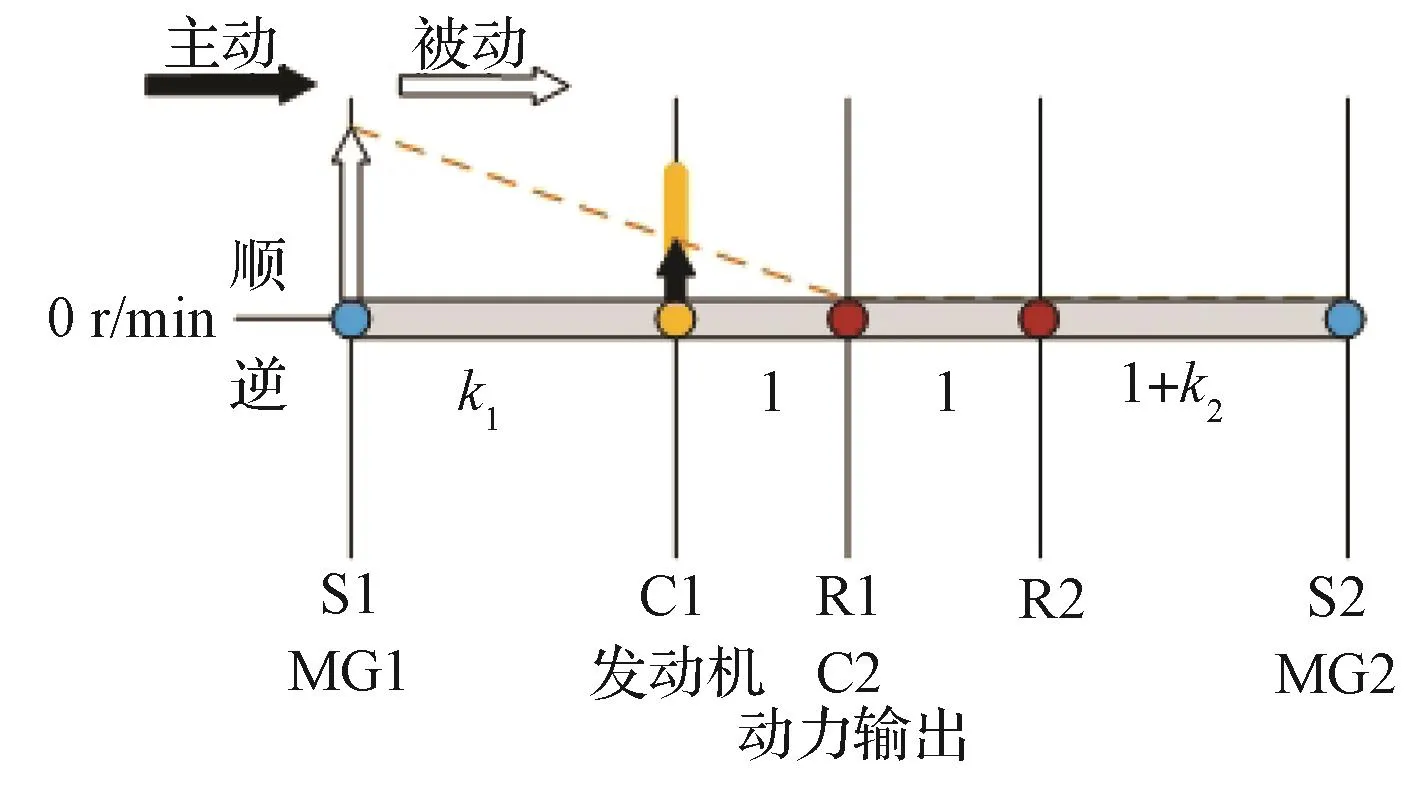

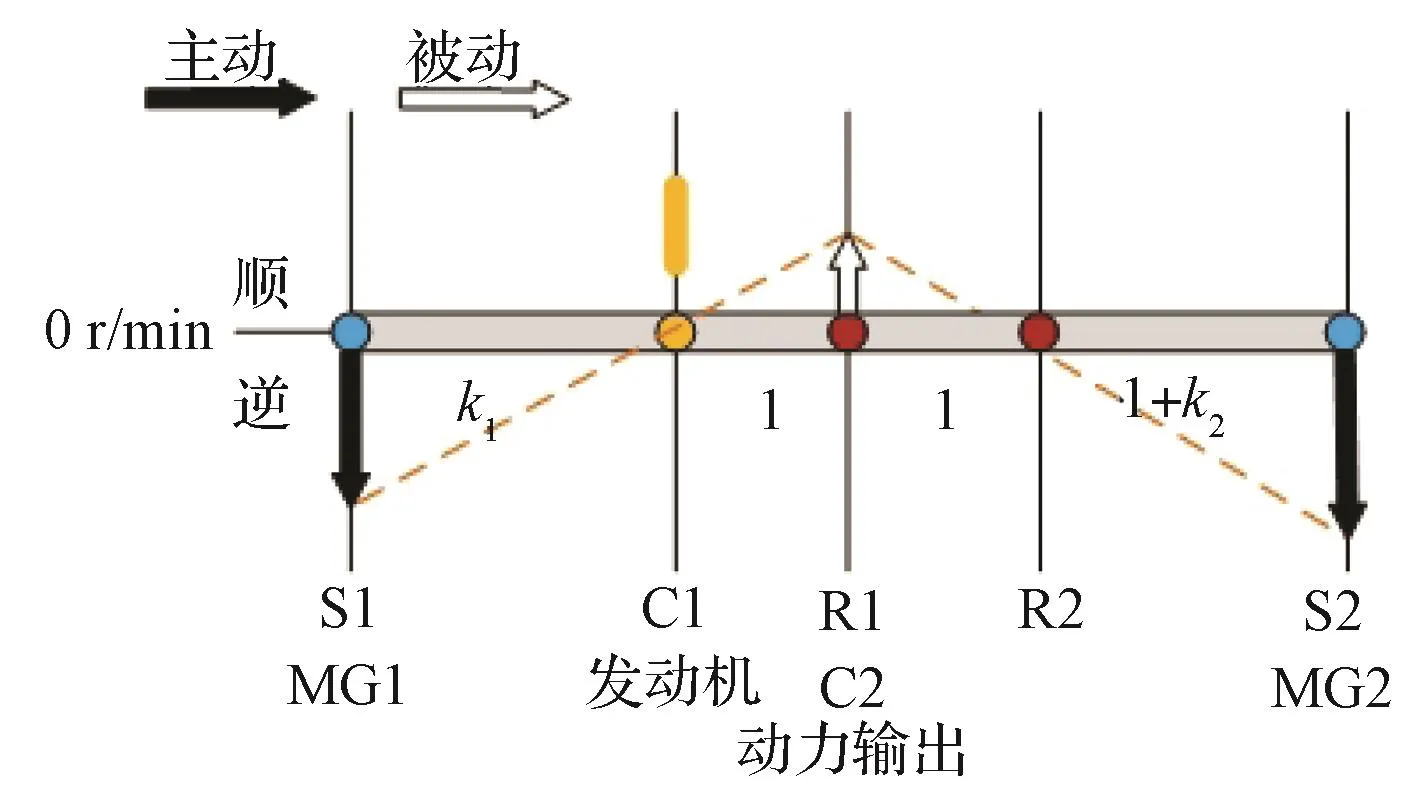

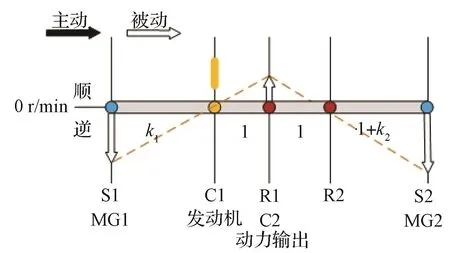

杠杆分析法常被用于行星齿轮机构运动学和动力学分析,每个行星排用一个杠杆等效代替,太阳轮、行星架及外齿圈分别为杠杆上的3个支点,通过杠杆图可简单直观地表达出各部件的速比关系和运动方向。行星排1的行星架和行星排2的外齿圈分别作为杠杆的中间点,使得实际MG2的转动方向与杠杆图中表示的方向刚好相反。运用杠杆法分析该双行星排混合动力系统不同工作模式下各部件的工作状态(图2~图7):纯电驱动模式下,MG2驱动车辆行驶,发动机停机,MG1随动反转;混联驱动模式下,发动机与MG2共同驱动车辆;行车启动发动机模式下,MG1拖拽发动机至启动转速之上,发动机喷气以维持怠速,MG2驱动车辆行驶;停车发电模式下,MG2停机,发动机带动MG1发电;MG1与MG2并联驱动模式下,MG1与MG2共同驱动车辆行驶,由于该行星齿轮系统的发动机无锁止离合器,MG1反向驱动会对发动机产生一反向冲击,故实际策略中将屏蔽该模式;制动回馈模式下,发动机停机,MG2回收制动能量,MG1随动反转。

图2 纯电驱动模式Fig. 2 EV mode

图3 混联驱动模式Fig. 3 Hybrid drive mode

图4 行车启动发动机模式Fig. 4 Engine start mode

图5 停车发电模式Fig. 5 Generating for park mode

图6 MG1与MG2共同驱动模式Fig. 6 MG1 and MG2 parallel drive mode

图7 制动回馈模式Fig. 7 Regenerate mode

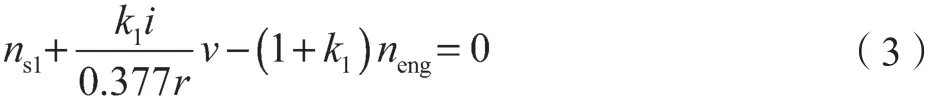

本文所述双行星排系统,其MG1转速、整车车速及发动机转速之间的关系如下:

式中:ns1——MG1转速;v——车速;neng——发动机转速;k1——行星排1特征参数,见表5;r——车轮半径;i——主减速器速比。

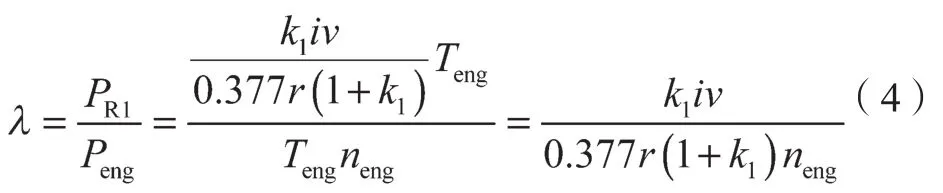

定义发动机机械路径传递的功率与发动机总输出功率比值为功率分离因子λ。λ越大,则发动机直驱功率越大(这减少了机械能与电能之间的多重转换),系统效率越高。经推导,λ的计算公式为

式中:PR1——MG1功率;Peng——发动机功率;Teng——发动机扭矩。

从式(4)可知,车速一定时,发动机的转速越低,λ越大,系统效率越高;当车速很低时,无论发动机的转速是多大,λ均很小,系统的机械路径传递比率很低,发动机的绝大部分能量均通过电路传递至MG2和电池,此时双行星排系统类似于纯串联结构。因此在电池电量较充足的条件下,低速工况尽量以纯电动模式行驶。λ与车速、发动机的转速关系如图8所示。在满足系统功率需求的条件下,控制发动机在低目标转速点下工作,可保持系统基于最优λ策略输出功率。

图8 车速与功率分离因子关系Fig. 8 Relationship between velocity and power split factor

3 控制策略建模

整车控制策略是车辆运行的控制基础,其影响车辆的运行性能及驾驶体验。本文以便于在实车开发过程中实现为原则,采用面向功能和面向对象的方法对控制策略建模。整车控制策略包含驾驶意图解析、挡位控制、工作模式决策、系统能力估计、转矩分配、转矩仲裁、发动机控制、电池控制和附件控制9个功能模块。驾驶意图解析模块可根据当前加速踏板和制动踏板的开度解析系统的需求转矩和需求功率;发动机控制模块可根据发动机的目标转速、工作模式及车速等信息控制发动机的启停;系统能力估计模块用于实时求解系统当前状态下发动机、电池、MG1和MG2的最大工作能力。

3.1 工作模式决策

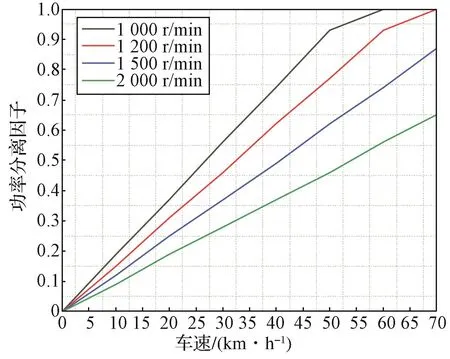

工作模式决策是整车能量分配的前提。该双行星排混合动力系统工作模式包含3种稳态模式(停车模式、驱动模式和回馈模式)和1种瞬态模式,其中驱动模式可分为纯电模式与混联模式两种。车辆默认停车模式,若电池电量过低,可进入停车充电状态。上电后,车辆挂挡,进入驱动模式,该模式下若车速较低且需求驱动功率小,车辆工作在纯电动驱动工作状态,此时发动机禁止启动;若需求功率大于发动机最低启动功率,且车速高于10 km/h,启动发动机,车辆工作在混联驱动工作状态;行车时,若制动踏板开度大于0,进入回馈模式,对制动能量进行回馈。各模式切换的流程如图9所示,不同模式下各动力部件的状态如表6所示。

图9 工作模式切换流程Fig. 9 Handover procedure of working modes

表6 不同模式下动力部件状态Tab. 6 Powertrain status of different modes

3.2 能量分配

在满足驾驶需求的前提下,本文采用基于最优功率分离因子λ的策略进行能量分配;根据驾驶员的踏板开度,解析系统需求转矩和需求功率;对电池的电流进行安时积分,计算电池电量的变化,根据电池电量的变化确定电池的需求补偿功率,从而保证电池始终工作于浅充浅放的状态,以提高电池使用寿命;根据电池的需求功率和车辆系统的需求功率,计算当前状态下发动机的需求功率。

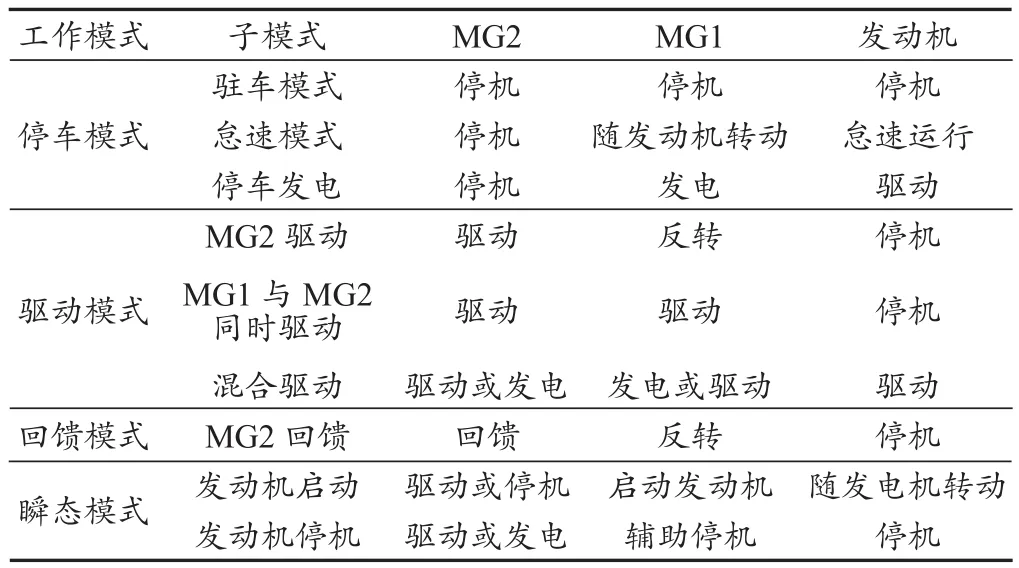

根据最优功率分离因子策略,同一车速和发动机需求功率工况下,发动机的转速越低,则功率分离因子λ越大。这表明,确定了发动机的需求功率后,还需确定发动机的最优工作转速。

对燃气发动机而言,负荷率越高,其经济性越好。考虑发动机的附件功率,首先确定发动机的经济区间为最大外特性的70%~85%,发动机的转速区间为1 000~2 000 r/min,由此可确定每一转速下的可用功率范围;那么在相同的功率需求下,选择更小的转速作为该需求功率下的目标转速,该目标转速对应的λ即为当前状态下系统的最优功率分离因子。考虑实车应用中对实时性的要求,用查表的方式计算发动机的目标转速。为避免发动机目标转速频繁切换,选择1 000 r/min,1 200 r/min,1 500 r/min和2 000 r/min这4个转速点作为发动机的目标转速,每一转速对应的功率区间分别为 [40, 65],[70, 95],[100, 120]和 [125, 150]。发动机的目标工作区间如图10所示。为了避免发动机工作点频繁跳动,目标功率以5 kW为步长给定(即当目标功率从60 kW提高至63 kW,当前目标功率给定值为60 kW;若目标功率由65 kW降至63 kW,当前目标功率给定值为65 kW),从而使发动机尽可能工作在稳定状态。

图10 发动机目标工作区间Fig. 10 Engine target working scope

发动机的目标工作点确定后,其输出转矩的大小由负载MG1确定;当MG1的负载给定后,发动机机械输出功率可确定,那么车辆系统的需求功率与发动机的机械功率之差即为MG2的需求功率。当MG2的需求功率大于0,则MG2驱动,且优先利用MG1产生的电能;若MG2需求功率小于0,则MG2发电,与MG1一起为电池补电。为了避免MG1超速,发动机的工作转速应不使MG1超过其最大允许工作转速,整车控制策略需控制MG1的最高转速不超过5 000 r/min。

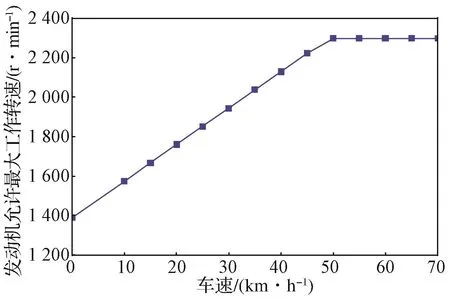

若MG1最高工作转速为5 000 r/min,根据式(3)可计算出不同车速下发动机的最大工作转速,如图11所示。可以看出,停车时发动机的最高工作转速不能超过1 389 r/min,说明停车发电模式下,发动机的转速不能超过1 389 r/min;当车速超过30 km/h,发动机才可工作在2 000 r/min及以上。可见,对于双行星排动力系统,发动机的功率能否发挥出来与整车车速息息相关。车辆能量分配策略的流程如图12所示。

4 仿真结果分析

图11 车速与发动机最高工作转速关系Fig. 11 Relationship between velocity of vehicle and maximum engine speed

图12 能量分配策略流程Fig. 12 Strategy of power distribution

本文以目前中国典型城市公交循环工况及标准GB/T 12543-2009《汽车加速性能试验方法》为依据,运用联合仿真的方法对该双行星排动力系统的匹配、性能及控制策略进行分析与论证。

4.1 整车建模

AVL Cruise为整车建模提供了一种图形化的交互环境,用户可根据自身需求拖拽相关模块至Cruise的工作区,输入各模块的数据,正确建立各模块之间的机械连接、电气连接和信号连接的关系即可快速准确建立整车模型 。AVL Cruise整车模型如图13所示。

模型中,MG1和MG2采用转矩控制方式;发动机采用Load Signal控制方式,发动机Load Signal通过发动机的目标转速与实际转速差进行带前馈油门的PID控制。模型中还考虑了发动机附件和DC/DC的影响。行星排2外齿圈通过连接Ground模块来模拟实车中行星排2外齿圈与车架的连接。

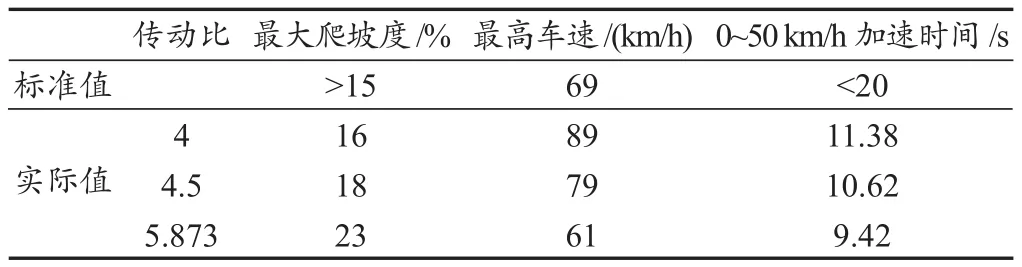

4.2 动力性

由于项目初期主减速器速比未定,运用该联合仿真环境,对不同速比下车辆的动力性进行对比分析(表7)。可以看出,主减速器的传动比越大,动力性越好,最高车速越低,不同主减速器传动比下最高车速主要受MG2最高转速的限制;当主减速器的传动比选择4.5时,可同时满足最高车速和最大爬坡度的要求,且0~50 km/h速度范围内加速性能更好。

图13 Cruise平台下的整车模型Fig. 13 Vehicle model in Cruise platform

表7 动力性仿真结果Tab. 7 Simulation result of dynamic performance

4.3 经济性

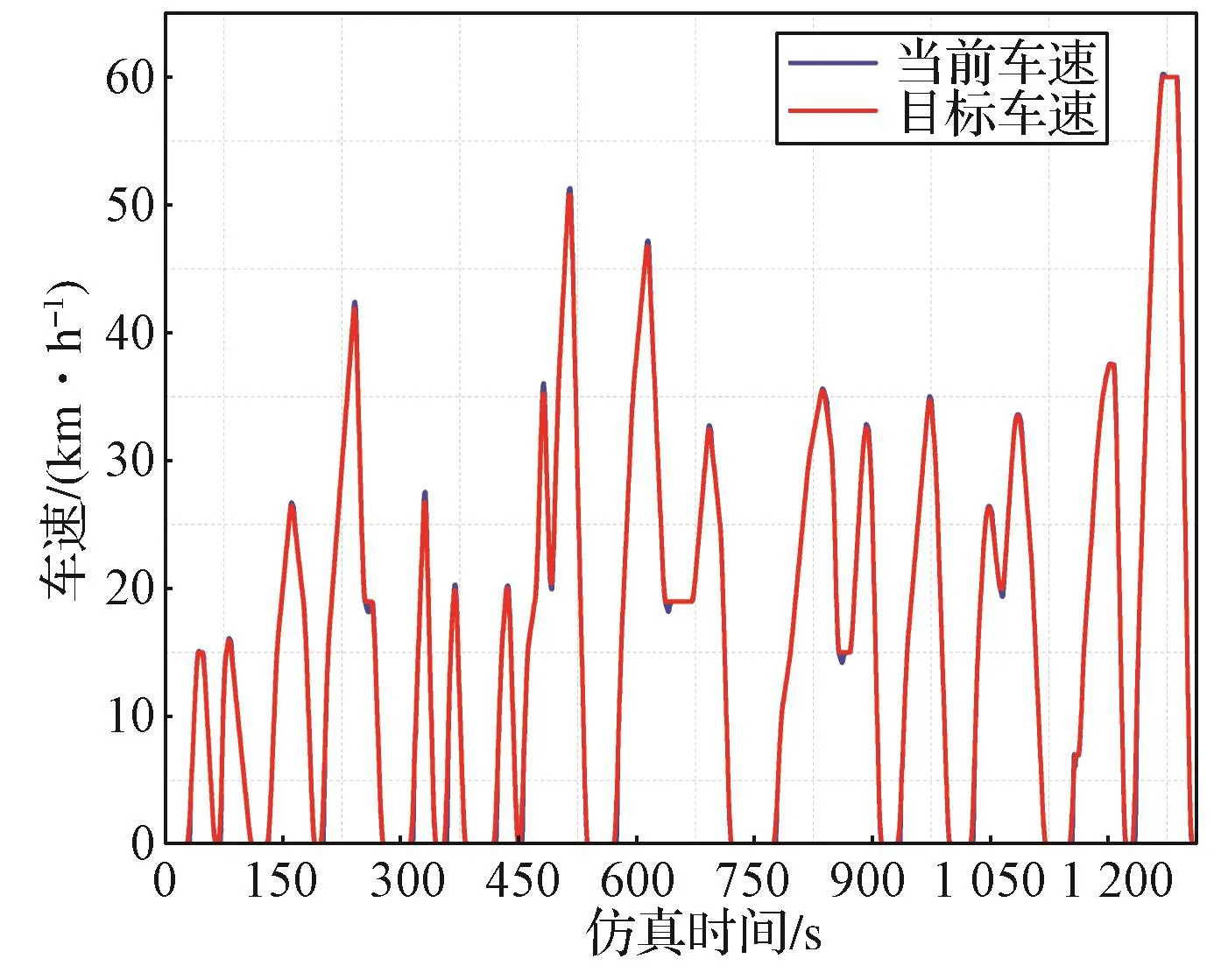

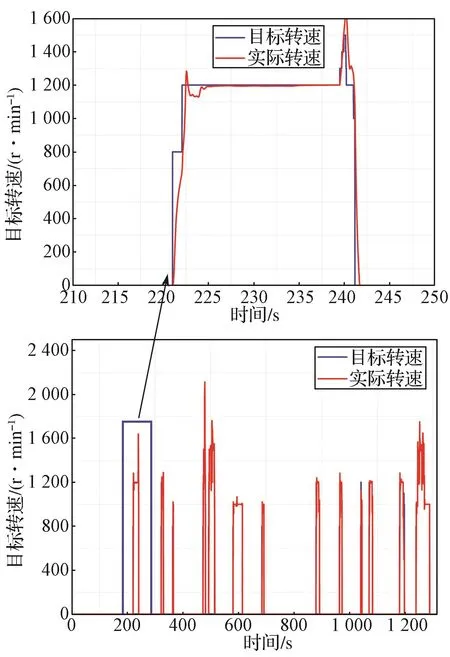

选用中国城市公交循环工况对车辆的经济性及控制策略进行验证。中国城市公交循环工况行驶时间是1 314 s,最高车速60 km/h,平均车速16 km/h,总行驶里程为5.89 km。图14示出目标车速与实际车速比对,可以看出,所建立的模型可较好地跟随目标车速。仿真结果表明,在中国城市公交循环工况下,气耗为16.8 kg/100 km,相比在实际线路上运营的串联增程插电式客车的气耗(>25 kg/100 km),其经济性提升32.8%以上。

图14 目标车速与实际车速对比Fig. 14 Comparison of target velocity and actual velocity

4.4 电池补偿功率

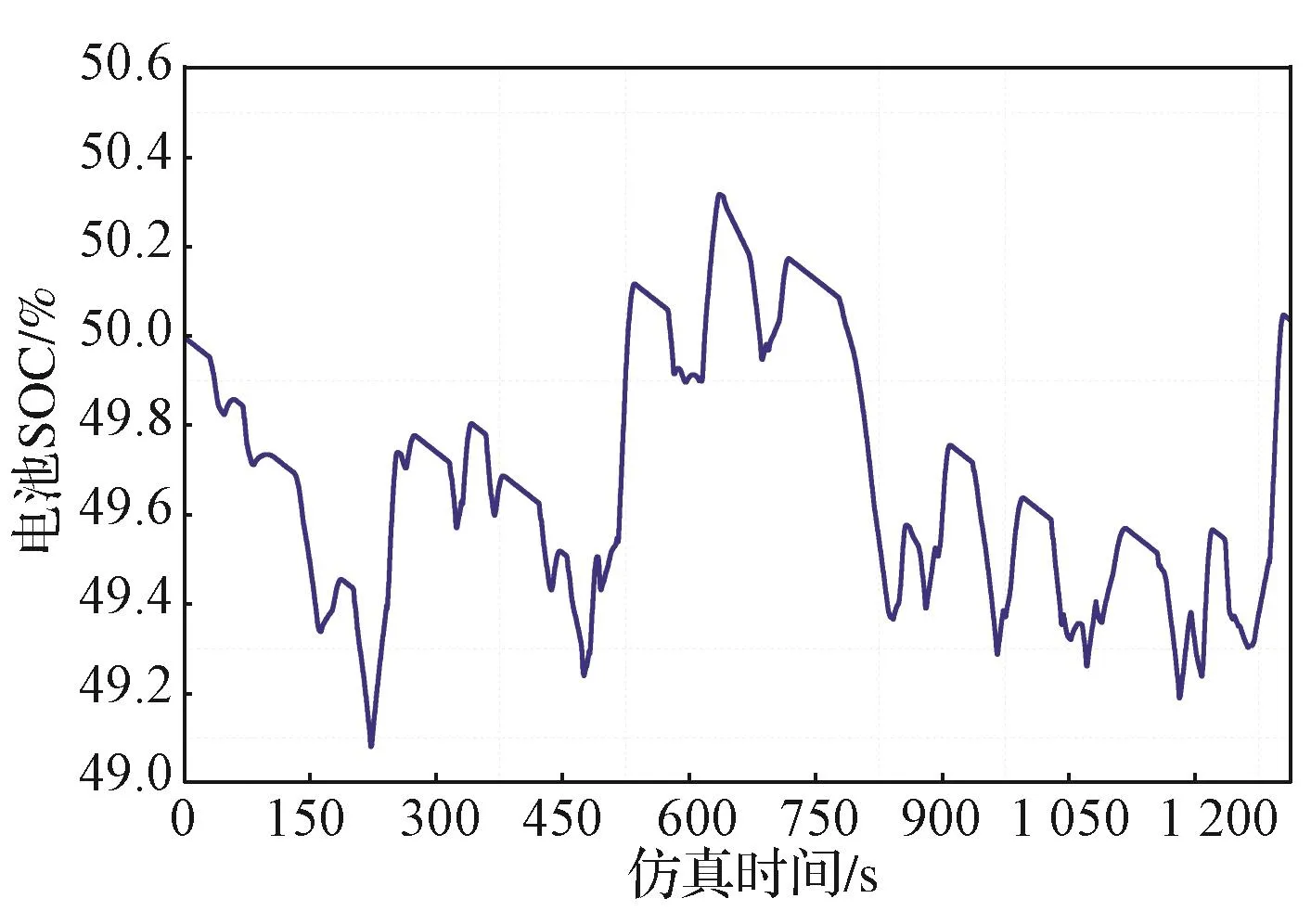

通过实时计算电池的充放电电量,得到电池当前状态下的补偿功率,如图15所示。可以看出,当电池充电较多时,补偿功率小于0;当电池放电较多时,补偿功率大于0。在一个完整中国典型城市公交循环工况下,初始电池荷电状态(state of charge, SOC)被设置为50%,循环结束后的SOC仿真结果为50.03%,表明图15所示能量补偿策略可使电池SOC保持平衡,如图16所示。

图16 电池SOC分析Fig. 16 Analysis of battery SOC

混动模式下,发动机、MG1、MG2和电池的功率变化关系如图17所示。可以看出:

(1)当电池需要补充电量时,发动机的目标功率为需求驱动功率与电池目标充电功率之和,发动机的功率一部分通过机械路径直接输出至传动轴;另一部分通过MG1转换成电功率,其中一部分电功率直接被MG2用于驱动车辆,另一部分电功率被输入至电池。

(2)当电池不需要补充电量时,发动机的目标功率为需求驱动功率与电池目标放电功率之差,此时发动机的一部分功率通过MG1转换成电功率,该部分电功率用于直接驱动车辆,同时由于发动机的总功率小于目标驱动功率,高压电池还需要放电以满足MG2功率需求。

图17 混动模式下能量分配关系Fig. 17 Energy distribution in hybrid mode

4.5 发动机响应特性

在混动模式下,发动机是主动部件,MG1是被动部件,发动机的负荷大小由MG1决定。发动机采用Load Signal控制,根据目标转速与实际转速差,采用带前馈处理的PID控制器实时解析发动机的Load Signal;MG1采用转矩控制方式,图18示出在中国典型城市公交循环工况下目标转速与实际转速关系。可以看出,发动机的实际转速能较好地跟随发动机的目标转速。

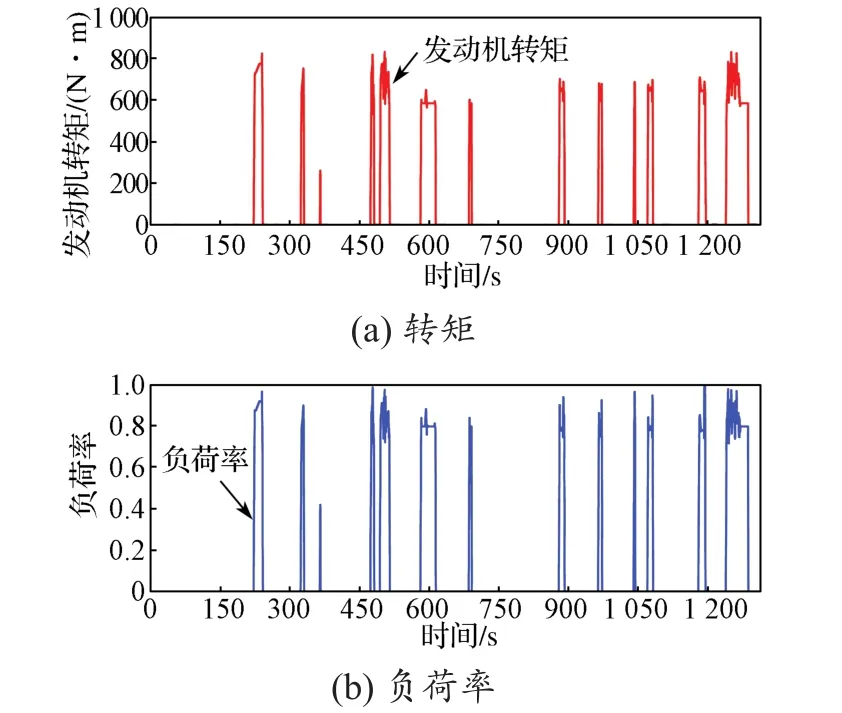

图19示出在中国典型城市公交循环工况下发动机转矩及负荷率分析。可以看出,绝大部分时间内,发动机的负荷率均在80%以上,该负荷率包含发动机负载功率的影响。该控制策略可确保发动机始终工作于高效区,符合预期。

图18 发动机目标转速与实际转速的关系Fig. 18 Relationship between target speed and actual speed of engine

图19 发动机转矩及负荷率分析Fig. 19 Analysis of engine torque and load signal

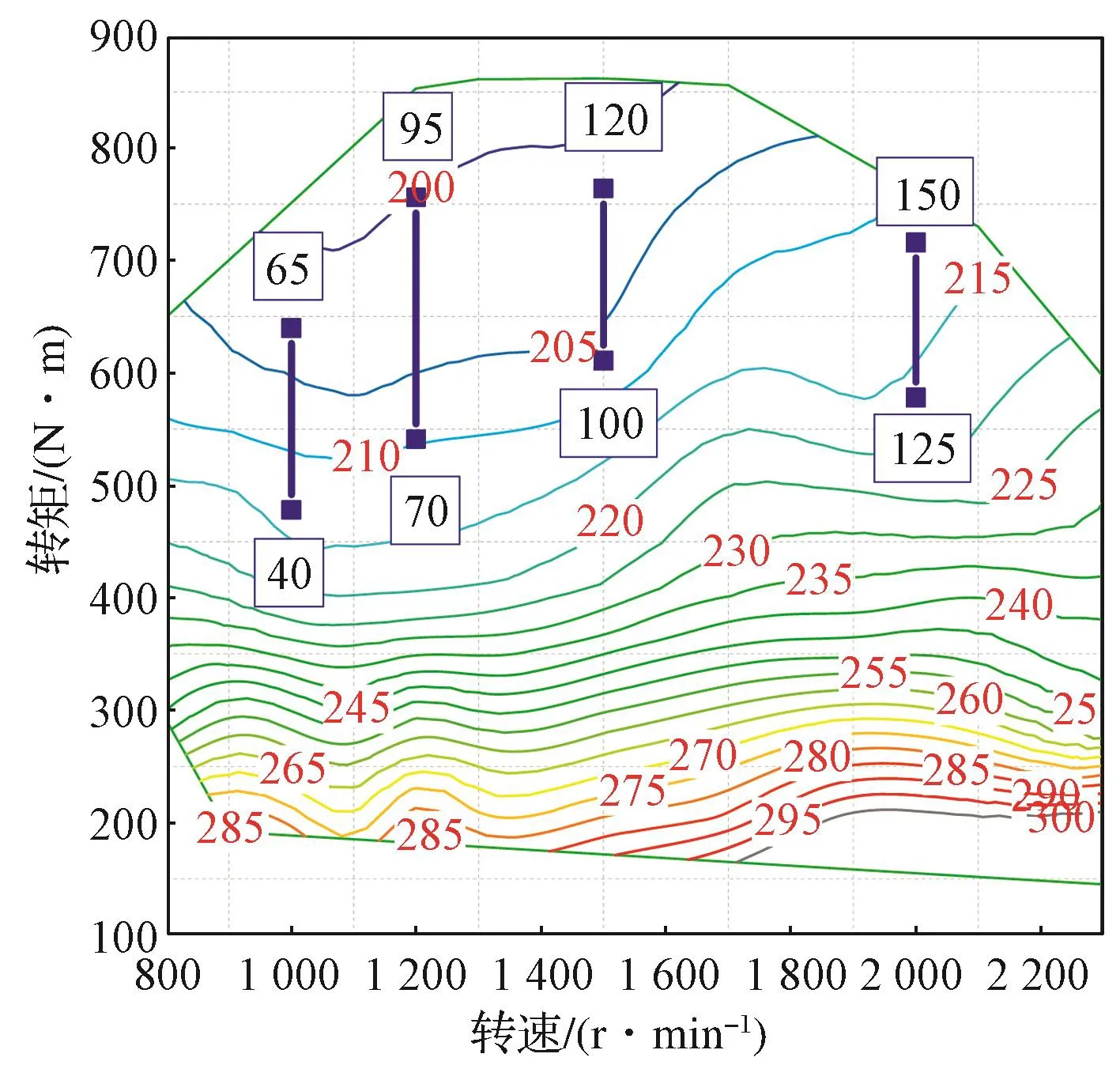

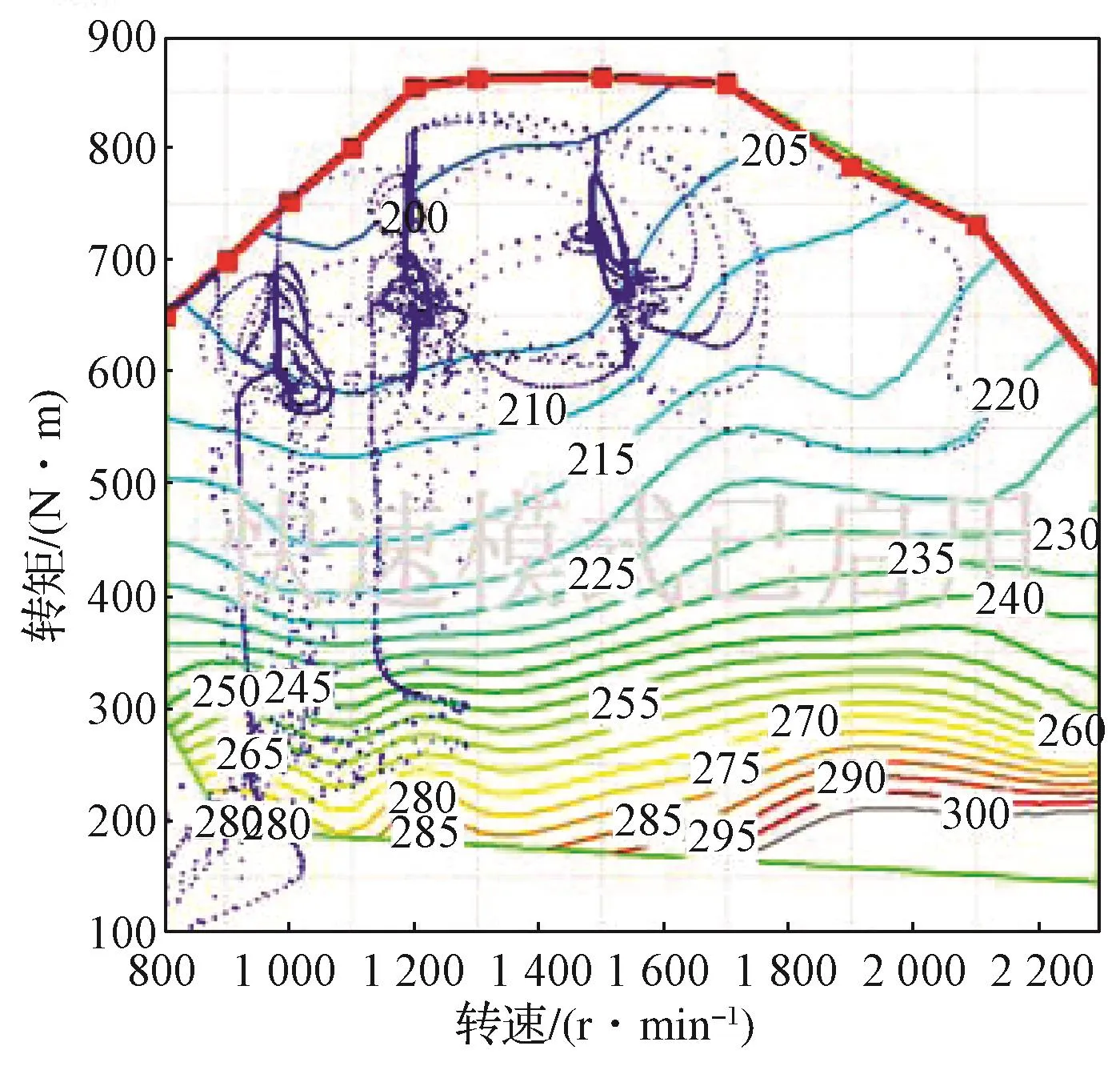

图20 示出在中国典型城市公交循环工况下发动机工作点。可以看出,在城市公交循环工况下,发动机主要工作在1 000 r/min,1 200 r/min和1 500 r/min,避免了发动机频繁调速等过多动态响应过程(在满足系统需求的条件下,发动机应尽可能工作在稳定转速,通过提高负荷率来调节功率)。由于燃气发动机的控制精度有限,发动机不可能一直稳定在目标转速,因此发动机的转速会在目标转速附近有波动。

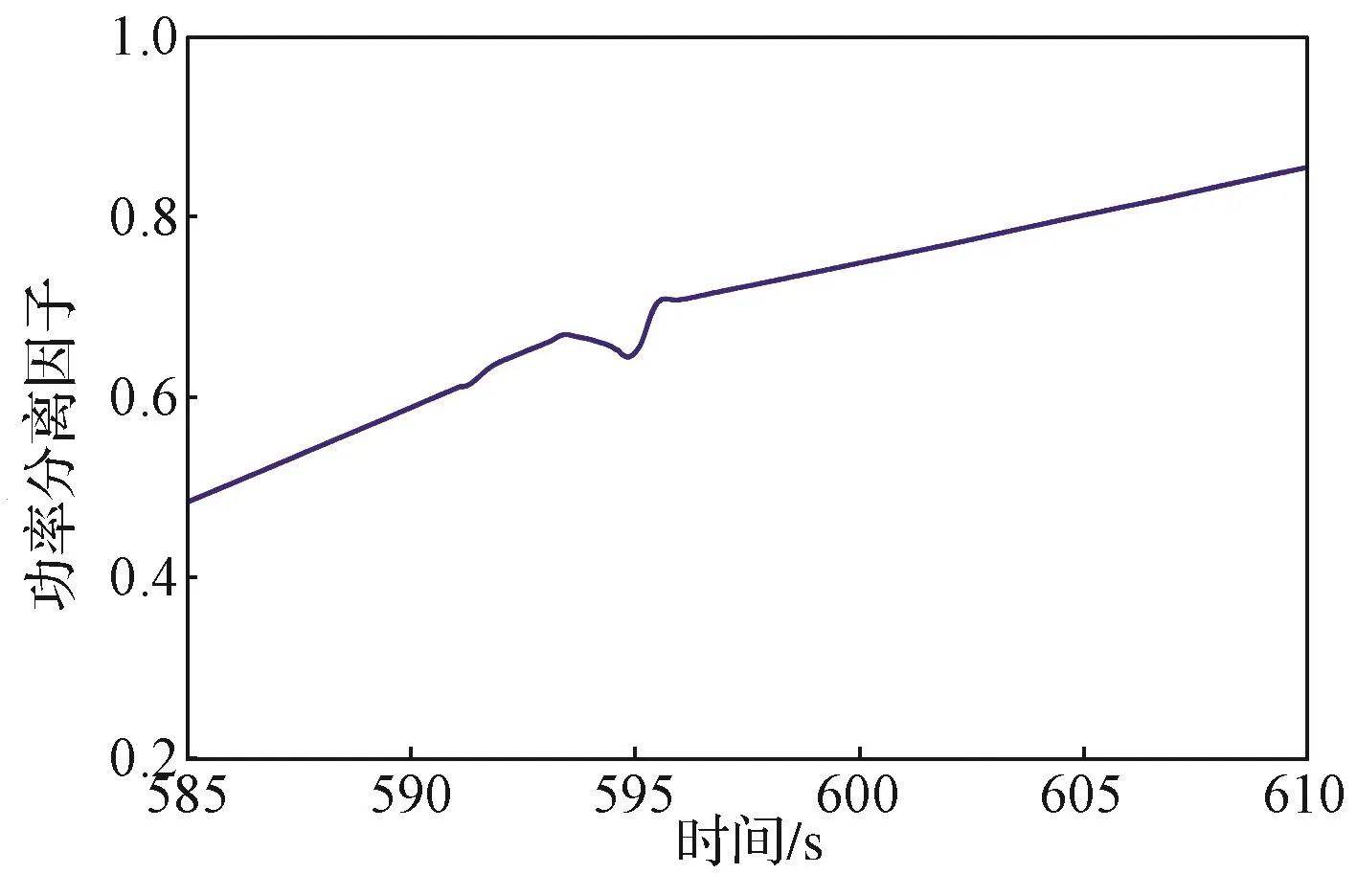

选取发动机目标转速为1 000 r/min的一段数据对车辆运行时功率分离因子进行分析(图21)。可以看出,发动机的转速一定时,随着车速的增加,λ随之提高,发动机的功率将以更高的比例从机械路径传递至输出轴从而直接驱动车辆。

图20 发动机工作点Fig. 20 Engine working points

图21 1 000 r/min下功率分离因子变化趋势Fig. 21 Variation tendency of power split factor at 1 000 r/min

4.6 瞬态模式切换

由于发动机、MG1和MG2这3个动力源高度耦合,且与传动链紧密连接,各动力源的响应特性差异较大,故在模式切换的时候容易产生系统冲击,影响乘坐舒适性。通过仿真可对模式切换的瞬态响应进行分析。其中工作模式的定义如下:“1”代表纯电动模式;“2”代表混动模式;“3”代表发动机停机模式;“4”代表发动机启动模式;“5”代表滑行回馈模式; “6”代表停车发电模式。

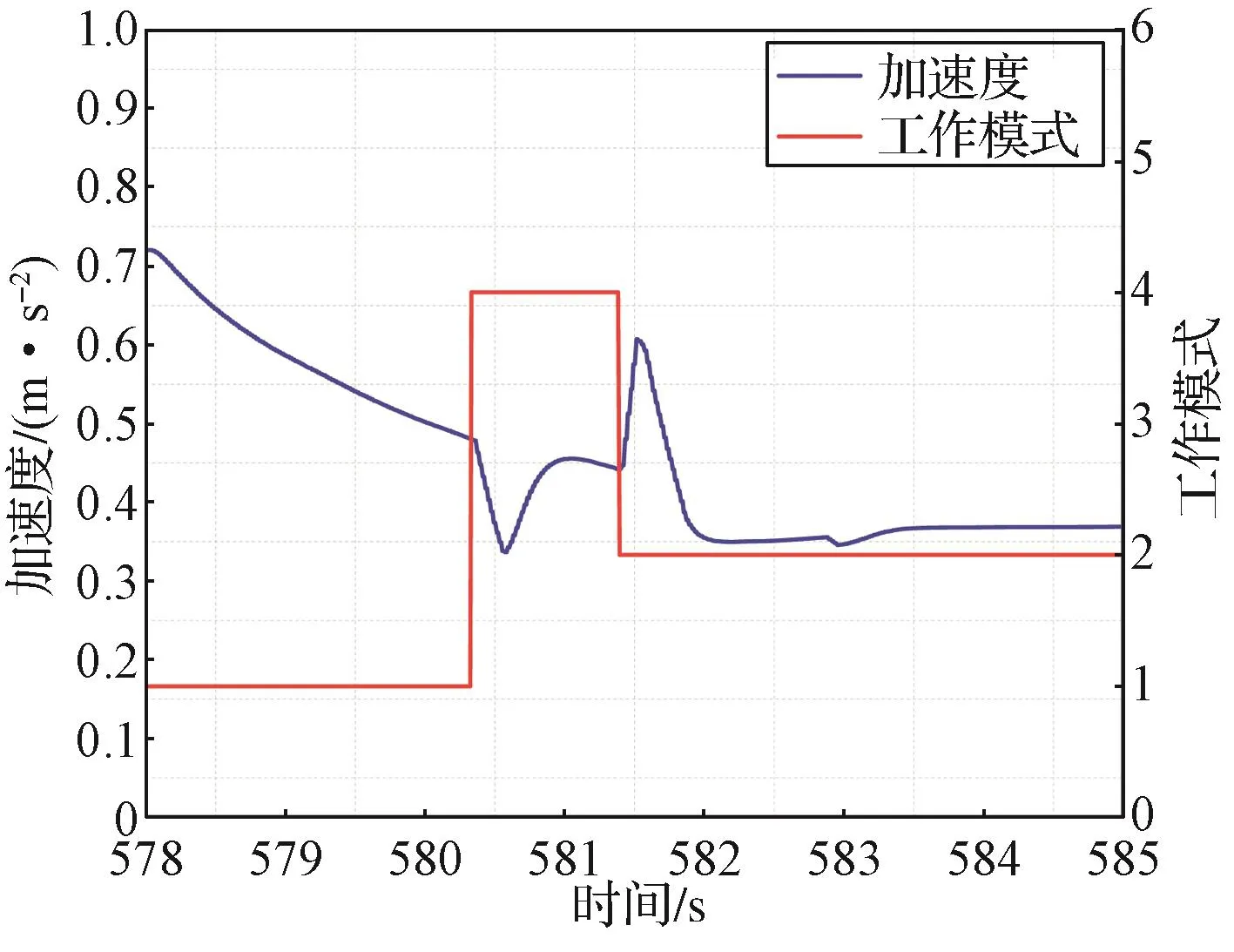

图22 优化前模式切换时加速度变化Fig. 22 Acceleration varying from EV mode to hybrid mode before optimization

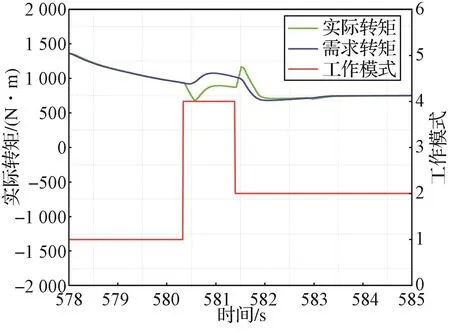

本节分析行车时工作模式由纯电动模式切换至混动模式整车加速度的变化特性,图22示出优化前模式切换时加速度变化情况。可以看出,MG1启动发动机时,会对整车产生一负向冲击,该负向冲击使整车加速度减小了23.9%;发动机启动结束后开始喷气,其输出转矩对系统产生了一正向冲击,使整车加速度增加了30.4%。上述两种情况均会影响驾驶感和乘坐舒适性。瞬态模式切换时,整车实际转矩无法响应目标转矩(图23)。

图23 优化前模式切换时需求转矩与实际转矩对比Fig. 23 Demand torque and actual torque during mode shift before optimization

为减小模式切换对车辆舒适性的影响,需对MG2的输出转矩进行补偿。启动发动机时,MG1产生的负向冲击的大小与MG1的启动转矩有关,本文根据MG1的输出转矩对MG2的转矩进行修正:启动时,增大MG2的转矩,以减小负向冲击的影响;发动机启动结束后,根据发动机的输出转矩对MG2的转矩进行修正,减小MG2的转矩输出,以减小启动结束后发动机转矩产生的正向冲击影响。

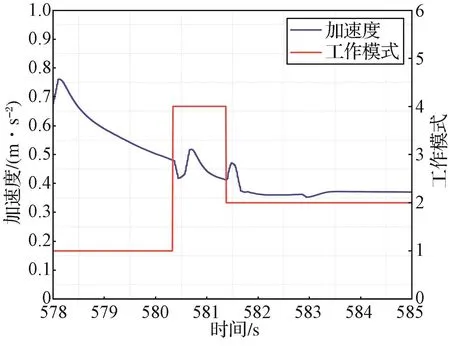

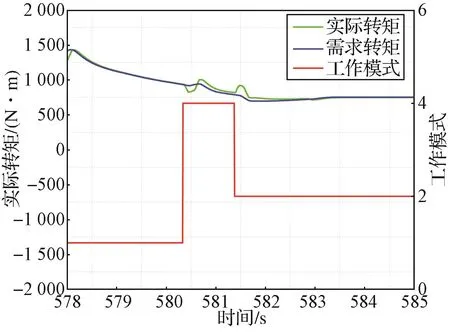

采用该方法可明显减小模式切换等瞬态过程对车辆平顺性的影响(图24)。可以看出,MG1启动发动机时,加速度仅减小了6%;发动机启动结束后,加速度仅增加 4.5%。图25示出优化后模式切换时需求转矩与实际转矩对比。可以看出,整车的实际转矩也能较好地跟随目标转矩。

图24 优化后模式切换时加速度变化Fig. 24 Acceleration varying from EV mode to hybrid mode after optimization

图25 优化后模式切换时需求转矩与实际转矩对比Fig. 25 Demand torque and actual torque during mode shift after optimization

5 结语

本文基于AVL Cruise与Matlab/Simulink联合仿真,搭建了双行星排混合动力系统仿真平台,对系统匹配、系统性能和控制策略进行分析与论证。首先,提出了最优功率分离因子控制策略,该策略在中国典型城市公交工况下综合气耗为16.8 kg/100 km,较实际公交线路上运营的串联增程插电式客车经济性提升32.8%以上。其次,分析了5.873,4.5和4这3种传动比对整车动力性的影响,发现传动比为4.5时仅具有更好的动力性,也能满足最高车速的要求,为后期系统主减速器速比的匹配提供参考。最后,对稳态和瞬态工作模式进行分析,采用MG2转矩补偿的方法可有效减小瞬态模式切换时整车加速度的变化,提高了整车平顺性和舒适性。后续将在样车上对本文提出的最优功率分离因子策略进行验证,对混合动力客车能量分配策略开展更深入的研究。