一种基于激光位移传感器的机器人工具校准方法

2020-08-03叶松涛张海洋倪华康

陈 巍 ,叶松涛 ,张海洋 ,倪华康

(1.华中科技大学 无锡研究院,江苏 无锡 214000;2.无锡中车时代智能装备有限公司,江苏 无锡 214000)

0 引言

随着制造行业自动化程度的不断提升,工业机器人的普及程度也在不断提高。在实际应用过程中,工业机器人主要借助末端法兰盘中装配的各类工具来完成相应的加工目标任务[1-2];当选工具一旦被装配好后,其相对于机器人末端坐标系的位置转换关系即被确定。然而实际应用时,工具装配位置的偏差、机器人系统作业碰撞及其加工振动会造成工具实际位置与预定位置间出现偏差,这会导致标定的工具坐标系精度降低,致使机器人系统的加工精度无法达到工艺要求,甚至可能影响生产线的正常运转,造成时间、资金以及原材料的浪费[3]。为此,应采用高效、稳定的工具坐标系标定方式以提升机器人系统加工精度,确保生产能够稳步开展。近年来,国内外不少学者针对机器人末端工具的位置标定问题开展了研究。文献[4]通过平面镜辅助机器人末端工具的位置标定,使机器人末端工具的标定精度提高到1.5 mm。文献[5]借助机器人标定设备Dynacal,使FANUC机器人的定位误差小于0.5 mm。文献[6]提出七点法来重新标定处理机器人工具坐标系,其首先操控机器人由4个方向移动至同一位置,接着利用超定函数关系通过运算获得工具中心点(tool center point,TCP)位置相应的数值解,最后通过后三点标定获得工具坐标系的实际形态,其本质属于多点标定方式。文献[7]引入接触传感器及跟踪靶球改良了多点标定法。文献[8]利用激光位移传感器改良了多点标定法。文献[9]提出的三点五步法大大简化了传统标定法的流程。文献[10]首先通过操控机器人运动,使安装在机器人末端的固定尖端和坐标系标定板之中的某特定点相接,构建1类临时坐标系,同时求得此坐标系实际的位姿;接着通过工具替换固件,操控机器人运作使工具坐标姿态(tool control frame, TCF)原点和之前的特定点相接,构建临时坐标系且能标定工具坐标系之中的各个参数。

多点标定法操作简单、可靠性高,是目前被改良与实际使用最多的工具坐标系标定方法之一;但其在标定过程中需确认工具是否到达指定点,因此实现标定自动化的难度大。为此,本文提出一种基于激光位移传感器的机器人工具自主校准方法,并通过实验验证其效果。在开始标定之前,机器人已进行了本体标定,因此可以忽略机器人本体误差。

1 机器人工具坐标系标定方法

目前,对工具坐标系方面的研究大多采用多点标定法[11]。工具坐标系自动化标定的特点之一是在标定过程中基本无须机器人操控;然而实际标定时,若不进行操控与校准,则无法保证标定精度。为此,本文提出一种外部基准法,其基于激光位移传感器,可对工具进行自动标定。

1.1 多点标定法

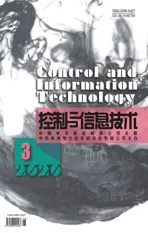

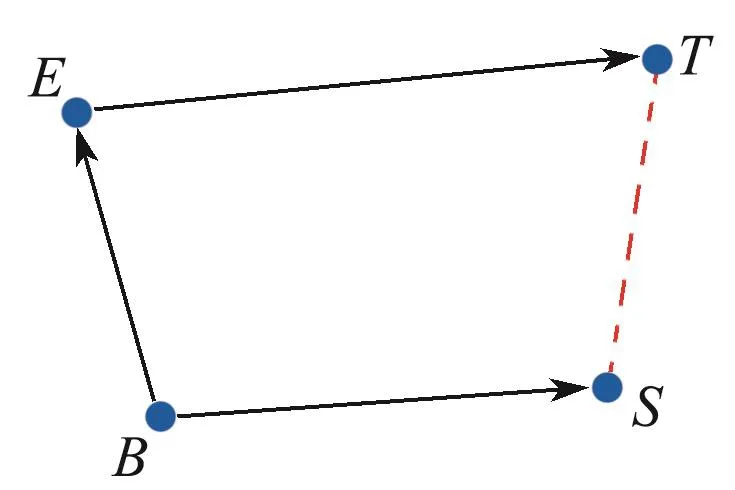

多点标定法(图1)包括TCP多点标定(3~6点)和TCF多点标定[12]两部分。

图1 多点标定法示意Fig. 1 Multi-point calibration method

TCP多点标定法是机器人从多方向使TCP移动至相同点后通过运算获得TCP位置,也就是机器人工具坐标系原点相对于机器人末端坐标系的位置。这种方式能够让若干标定点间存在一类方位关联,然后通过运算获得工具坐标系和末端坐标系间的相互位置。

TCF多点标定是通过控制机器人工具末端到达空间中具有特定关系的几个标定点,根据标定点的位置关系,计算得到机器人工具的姿态。

理论上,多点标定法可靠性及标定精度高、操作简便、算法易实现且无须外部辅助测量设备;但实际操作时,受各种因素影响,难以保证标定的准确度。为此,研究人员尝试利用相机[4-10]、激光位移传感器[13-15]及激光跟踪仪[16-18]等外部测量设备来确保在TCP点位置标定过程中工具末端可移至某个定点;只是这些装置要么售价昂贵,要么操控流程烦琐,使其应用停滞在实验室阶段。

1.2 基于激光位移传感器的工具自动标定法

采用多点标定法进行TCP点位置标定时,需将工具末端移动至一个固定位置;然而实际标定时,若不进行操控与校准,未标定工具的TCP点则无法被移至机器人空间中的定点位置,可见六点标定法无法满足自主标定需求。为此,本文提出一种基于激光位移传感器的工具自动标定方法,实际应用时,其在机器人空间尺寸链中置入相应的传感元件坐标系,将工具在此坐标系中测得的位姿关联转换为在末端坐标系下的位姿关联,从而实现标定目标。

该检测系统硬件包括2个激光位移传感元件及相应固定装置。传感器坐标系与机器人基坐标系之间的相对位置关系需预先标定。安装时,2个激光位移传感器的光路需在同一水平面内并分别作为传感器坐标系的x轴与y轴,其交汇位置为坐标系的原点。

本文提出的工具坐标系自动标定方法具体如下:

(1)标定工具坐标系实际姿态

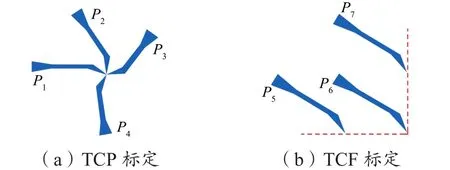

操控机器人,首先使其末端坐标系的z轴平行于传感器坐标系的z轴,且末端工具的第一部分在坐标系中平移(锁定末端姿态),轨迹为圆形;接着使机器人沿末端坐标系的z轴移动并控制其移动,使末端工具的第二部分进行与第一部分相同的运动(图2)。

图2 TCF多点标定示意Fig. 2 Schematic diagram of TCF multi-point calibration method

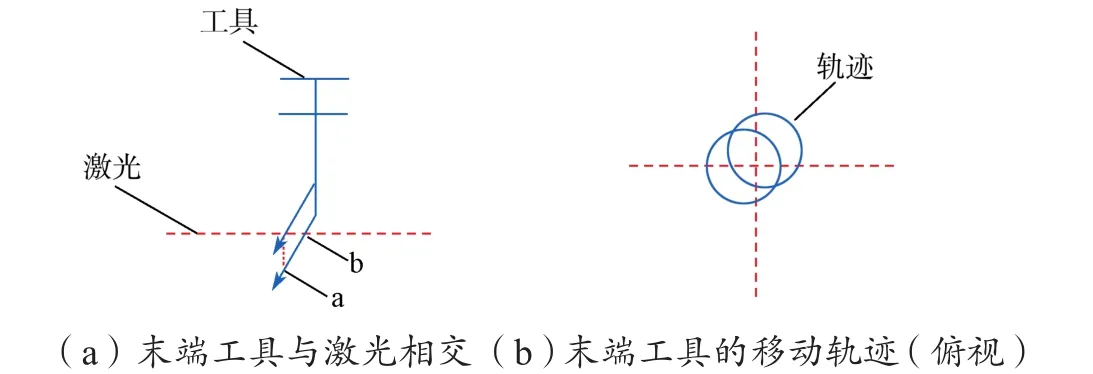

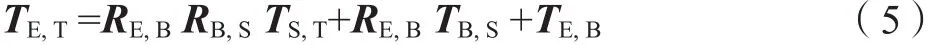

2个圆轨迹与传感器坐标系坐标轴相交,可得4个交汇位置的坐标;利用两圆心坐标差值及机器人末端执行器z方向的位移,可计算出工具坐标系z轴在传感器坐标系下的实际姿态。根据机器人空间尺寸链(图3),相对于机器人末端坐标系,工具坐标系的位姿可由式(1)表示,式(2)为其展开式,二者可表征出工具坐标系相较机器人末端坐标系的一种转变。

式中:E——机器人末端坐标系;T——工具坐标系;B——机器人基坐标系;S——传感器坐标系;TE,T——工具坐标系相对于机器人末端坐标系的坐标变换;RE,T——工具坐标系相对于机器人末端坐标系的姿态变换;TE,B——机器人基坐标系相对于机器人末端坐标系的坐标变换;RE,B——机器人基坐标系相对于机器人末端坐标系的姿态变换;TB,S——传感器坐标系相对于机器人基坐标系的坐标变换;RB,S——传感器坐标系相对于机器人基坐标系的姿态变换;TS,T——工具坐标系相对于传感器坐标系的坐标变换;RS,T——工具坐标系相对于传感器坐标系的姿态变换。

图3 机器人空间尺寸链Fig. 3 Robot space dimension chain

由式(2)可得两个坐标系的姿态变换方程:

本方案仅用于针尖型工具的合理标定,故仅需标定出工具坐标系z轴实际形式,则式(3)可被简化为式(4),由其即可标定出工具坐标系z轴相对于机器人末端坐标系的实际方向向量:

式中:ZE——工具坐标系z轴相对于机器人末端坐标系的实际方向向量;ZS——工具坐标系z轴相对于传感器坐标系的实际方向向量。

(2)标定工具实际位置

在标定处理工具坐标系实际姿态后,为确保其实际姿态和工具坐标系的姿态相一致,在机器人末端坐标系的原点位置构建临时坐标系并使其z轴和传感元件坐标系的z轴平行,操控机器人使其末端工具在传感元件坐标系内平移,一旦工具和传感元件光路交汇,机器人则停运;接着操控机器人使其末端工具顺着临时坐标系z轴反向移动而远离传感元件光路交汇位置,使工具沿该坐标系z轴以0.1 mm步进移动,直至传感元件读数有效,此时工具和传感元件光路交汇,交汇位置就是工具TCP位置。记下这个时刻机器人末端位置关节的实际姿态和传感元件的读数,根据式(5)标定出工具相较机器人末端关节的实际所处位置。

综上可知,在工具真实信息不确知的前提下采用此标定方式,在标定过程中无须让工具精准地到达机器人空间中的一个固定位置,即不存在人眼校准的过程,所以该方法能很好地用于机器人工具坐标系自主标定。

2 标定对比实验

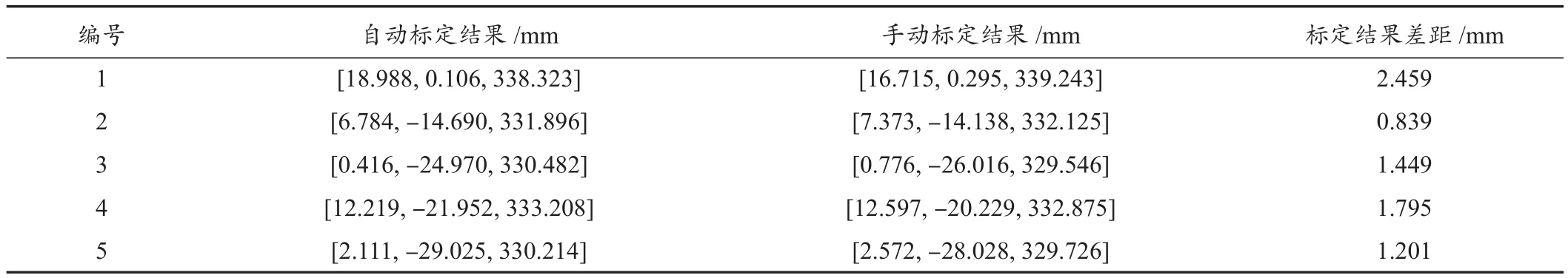

在实际加工过程中,目前只对工具采用手动多点标定法来确定工具TCP的位置参数。为了验证所提出的工具坐标系自动标定方法的有效性,本文利用ABB公司的4400/60型机器人与Sick公司的OD2-N120W60I2型位移测量传感器搭建了相应的机器人工具自动标定系统,并进行了对照实验。

通常,机器人末端工具装配时,要让工具位于不同位置以实施多点标定。以手动标定的TCP位置数据为基准,通过自动标定数据和基准数据的比较来评估此自动标定方案的实际效果。本实验中,操控机器人使末端工具移动至5个位置,所获得的TCP位置标定结果如表1所示。可以看出,自动标定结果与手动标定的结果基本一致,平均偏差为1.55 mm,可用于一般精度要求的机器人应用中;同时该自动标定方案完成标定过程耗时约1 min,而手动标定方法一般耗时在10 min左右,标定效率得以大幅提升,从而证明该工具坐标系自动标定方案的有效性。

表1 工具坐标系TCP点位置标定结果Tab. 1 Calibration results of the tool coordinate system with TCP multi-point calibration method

3 结语

对于目前机器人加工应用中普遍采用的TCP多点标定法,本文分析了其存在的难以满足自动化操作的缺点,针对工业机器人的TCP标定,提出一种利用激光位移传感器来实现机器人工具自主校准的策略,并通过手动和自动标定对比实验验证了该方法的有效性。本文提出的机器人工具自主校准方法目前仅适用于对精度要求不是很高的加工应用中;对于精度要求较高的加工应用,如机器人铣削加工,还需要进一步提升该方法的标定精度。