一种深海作业级ROV用电控负载敏感液压系统

2020-08-03于会民刘可安张定华

于会民,刘可安,张定华

(1.上海中车艾森迪海洋装备有限公司,上海 200120;2.株洲中车时代电气股份有限公司,湖南 株洲 412001)

0 引言

负载敏感液压系统可根据实际需求输出相应的压力和流量(即在负载所需的工作压力下仅提供维持系统压力所需要的流量),并根据不同的负载和工况调节输出的压力和流量,具有能源节约、效率高的优点[1-3]。负载压力传输的准确性和速度是影响液压系统性能的重要因素,而负载压力一般通过单独的控制油路传输至负载敏感泵控制口,传输过程中易因管道过长而产生较大的压降,同时还会出现传输数据滞后等问题[4-6]。对此,近年来设计师们利用压力传感技术和电比例控制技术研发了电控负载敏感液压系统,并将其应用于折臂式海工起重机等高端液压装备,相关技术也日趋成熟[7-8]。本文设计了一种可用于深海作业级遥控潜水器(remotely operated vehicle, ROV)推进系统和工具系统的电控负载敏感液压系统,其控制方式更加灵活,兼具负载敏感模式和电控恒压模式,可根据实际工况进行自由切换。

1 传统负载敏感液压系统缺陷的分析

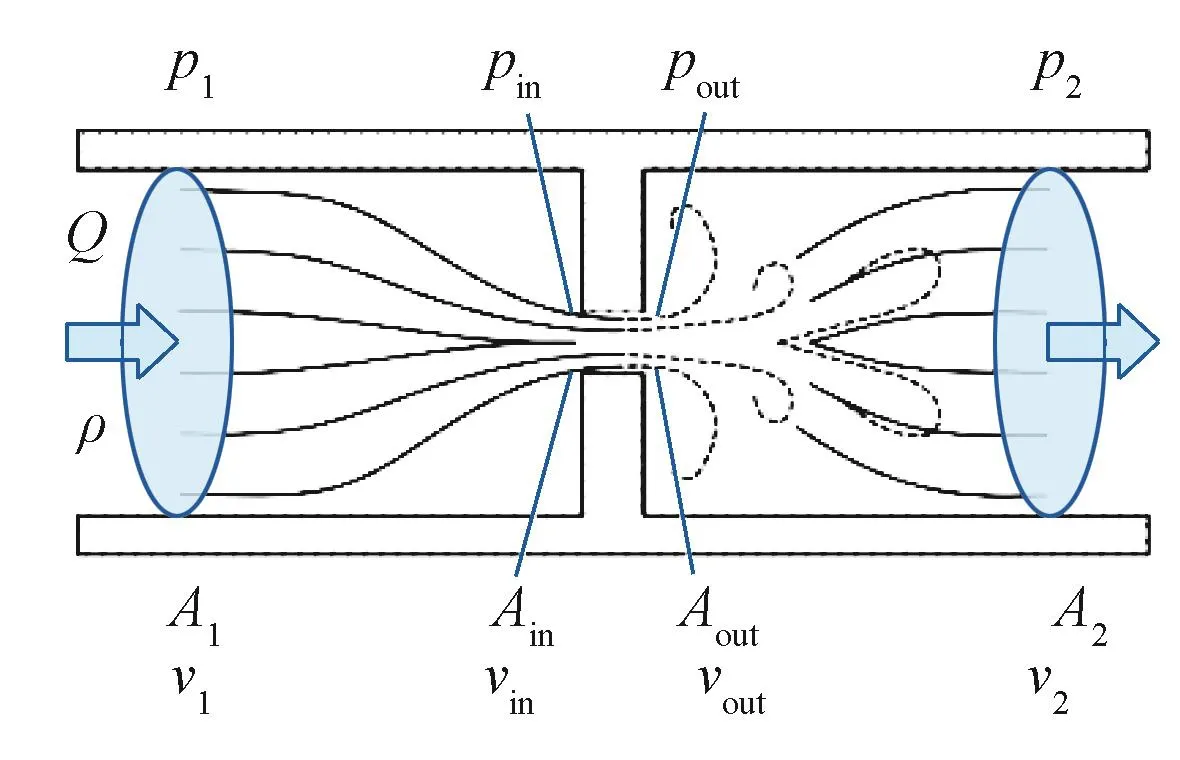

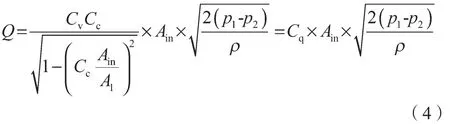

负载敏感液压系统通过负载敏感泵自带的压力-流量补偿阀及弹簧复位机构实现压力控制;利用液压油流经节流阀产生的压差来进行流量控制 。本文通过分析液压油流经节流孔的特性,从理论上研究负载敏感液压系统存在的不足。图1示出液压油流经节流孔的液流情况,其中Q为液压油流量;ρ为液压油密度;p1为A1断面处压力,p2为A2断面处压力,pin为节流阀前压力,pout为节流阀后压力;Ain为阀口面积,Aout为缩流断面面积,A1为上端断面面积,A2为下端断面面积;v1为A1断面处液压油流速,v2为A2断面处液压油流速,vin为节流阀前液压油流速,vout为节流阀后液压油流速。

图1 节流孔液流Fig.1 Flow at ori fice

将Aout和A1列写入伯努利方程,整理后可得流量计算公式:

定义收缩系数:

则理想液体的流量计算式为

考虑到实际液压油的黏性摩擦阻力,流量计算时需增加一个修正系数Cv;另外,在工程应用中,pout难以被测量,一般使用p2替代[11],则流量公式为

式中:Cq——流量系数。

由式(4)可以看出,对液压系统常用的滑阀而言,Ain为固定值,液压油流量Q取决于Cq、阀口面积Ain和压差(p1-p2),而Cq是Ain和雷诺数的函数,因此流经节流阀的流量取决于阀口面积Ain和滑阀的前后压差(p1-p2)。对传统负载敏感液压系统而言,节流阀的阀后压力作为负载压力在传输过程中会出现压力降低情况,即液压泵接收到的控制压力不准确,因此系统的输出压力会出现偏差;系统的输出压力即节流阀阀前压力的偏差量还会导致节流阀压差的实际值与目标值之间存在偏差,从而导致系统的流量控制不准确。

2 ROV用电控负载敏感液压系统

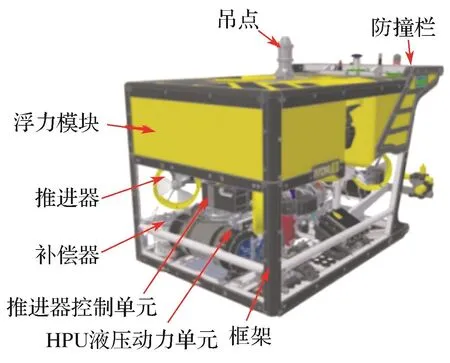

ROV(图2)是深海勘探和作业的必备装备,其推进系统要求液压系统提供恒定、较高的压力以确保充足的动力供应,当负载压力较小时,冗余的压力将通过发热消耗在阀口;其工具系统要求液压系统根据作业工具的需求提供对应的压力和流量。由于ROV的推进系统和工具系统的动力源均来自同一个液压动力单元,因此ROV对液压系统的控制方式提出了多样性的要求,而传统的负载敏感系统已无法满足要求。

图2 ROV系统组成Fig.2 Components of ROV system

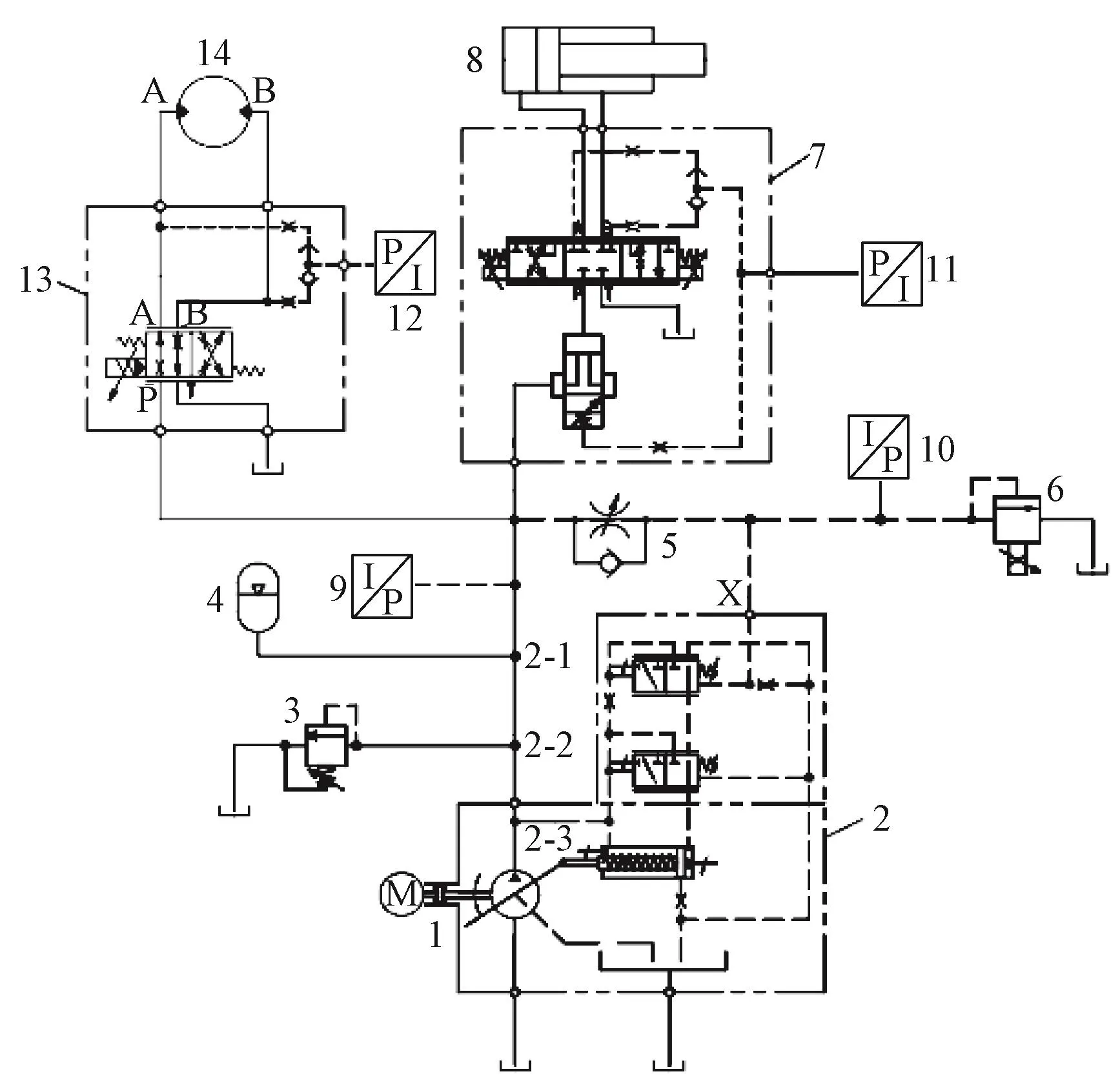

图3 电控负载敏感液压系统Fig.3 Electronically controlled load-sensitive hydraulic system

针对传统负载敏感液压系统的缺点,本文设计了一种电控负载敏感液压系统(图3),其优点在于无需将远程负载端的压力通过液压管路传输至液压泵的压力控制口,消除了液压沿程阻力等干扰因素,控制精度更高;因用于压力控制的比例阀靠近液压泵端,故系统响应速度更快;系统兼具负载敏感模式和电控恒压模式,控制方式更加灵活。当推进器单独工作时,该系统默认使用电控恒压模式;当作业工具系统单独工作时,系统默认使用负载敏感模式;当推进器和作业工具同时动作时,可以根据需求进行模式设置,需注意的是,负载敏感模式下的负载压力取压力传感器(图3中传感器11和传感器12)中数值较大者。

负载敏感液压泵是负载敏感液压系统的核心元件,本设计选择斜盘式变量柱塞泵,其变量控制机构包含了压力-流量补偿阀、压力切断阀和伺服活塞。压力-流量补偿阀的左端是液压泵的输出压力,右侧是控制压力和弹簧力(2 MPa)的叠加。压力切断阀实际也是一种恒压变量控制方式,当液压泵的输出压力达到压力切断阀的设定压力时,液压泵的排量向最小排量方向调节,这也起到了安全保护的作用。本设计通过压力传感器(图3中传感器11和12)实时监测负载压力,通过由单向节流阀和比例溢流阀组成的液压回路模拟出负载端的压力,并将压力作用于负载敏感液压泵的X口。待机状态液压泵的输出压力为系统背压加压力-流量补偿阀的弹簧压力,液压泵的输出流量仅用于补偿系统泄露。实际工作状态下,控制方式可以根据需要设置为电控恒压(高压冗余)或电控负载敏感等控制方式。对于流量控制,系统根据比例阀组或伺服阀组的开口和压差感知流量需求,并最终通过压力信号的形式反馈至负载敏感泵的X口,控制液压泵排量相应地变化。

电控负载敏感液压泵系统还包含了溢流阀以及监测液压泵输出压力的压力传感器(图3中传感器9)。为消减主油路的液压脉动,在液压泵出口油路设置了蓄能器,系统的执行元件为双作用液压油缸或液压马达。

3 控制策略

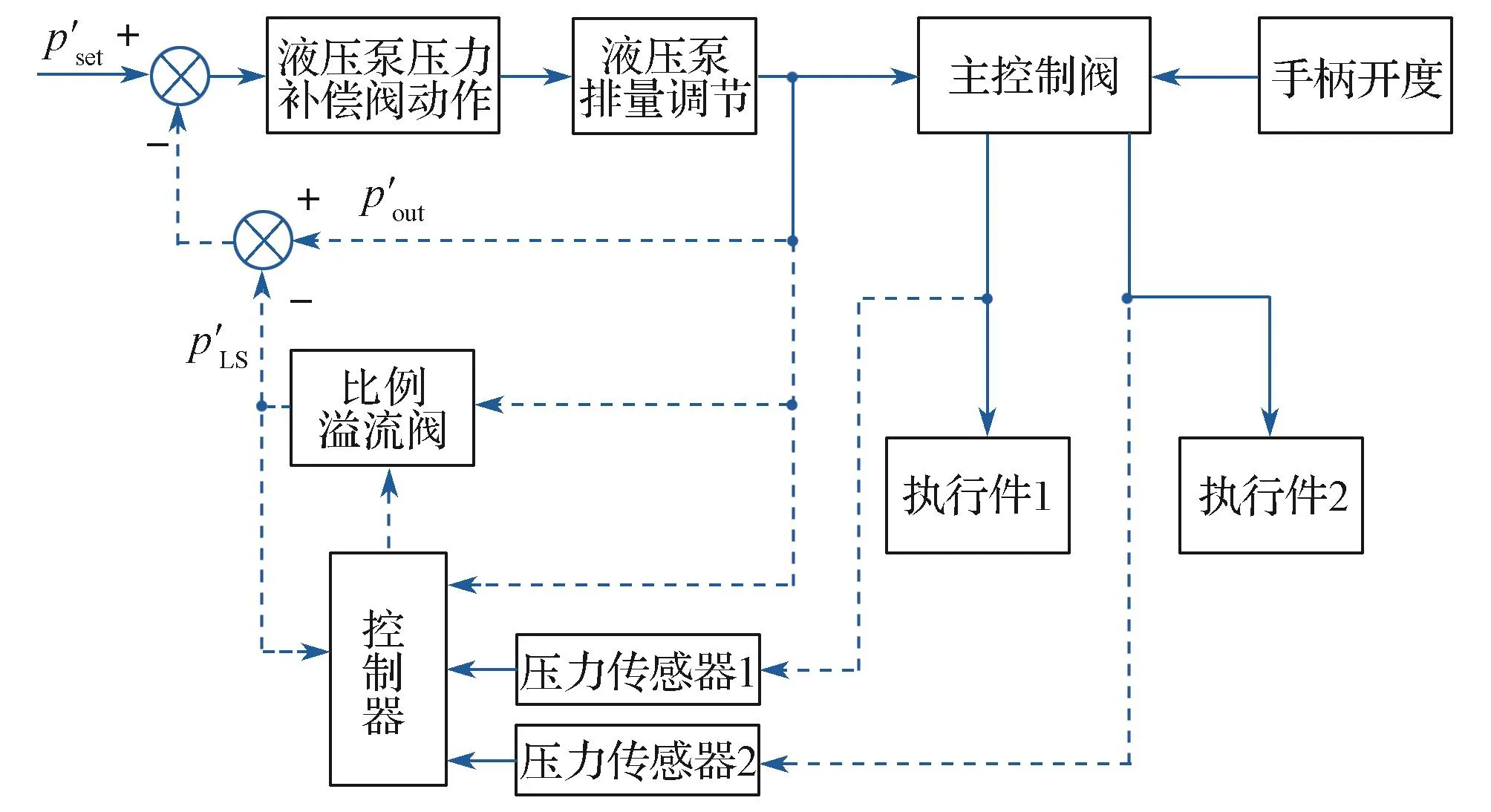

电控负载敏感液压系统的控制策略如图4所示,压力传感器1和压力传感器2分别监测液压执行件1和执行件2的工作压力,两个传感器的压力值被输入至控制器并取数值较大者作为负载压力用于控制,然后控制器输出与负载压力值对应的电流至比例溢流阀模拟出负载压力p′LS。p′set为图3中液压泵压力补偿阀预设弹簧力所对应的压力,p′out为液压泵出口压力。当p′out<p′LS+p′set时,压力补偿阀处于右侧位,液压泵排量将向大排量调节,使输出流量增大并使得液压泵与主控阀之间的压力增大;当p′out≥p′LS+p′set时,液压泵压力补偿阀处于左侧位,液压泵排量将向最小排量调节,输出流量仅用于系统润滑。手柄开度正比于主控阀的流量输出,当手柄处于某一开度时流量需求建立,液压泵根据p′out与p′LS+p′set压力大小的比较控制液压泵斜盘在某一位置处于动态平衡状态;需求变化时,负载敏感系统通过压力感知变化,并通过压力控制液压泵排量变化实现新的动态平衡。

图4 电控负载敏感液压系统控制策略Fig.4 Control strategy of the electronically controlled loadsensitive hydraulic system

4 电控负载敏感液压系统的性能仿真分析

为验证设计的电控负载敏感液压系统的可行性,包括比例溢流阀模拟负载压力的实现过程、电控负载敏感模式和电控恒压模式的实现方式、输出流量的稳定性等,使用液压仿真软件进行仿真分析,并针对执行元件为液压油缸的回路,建立了电控负载敏感液压系统简化仿真模型[12],具体如图5所示。使用仿真软件自带的压力补偿器模型对三位四通换向阀进行压力补偿控制,负载压力(图5中传感器13)的反馈回路通过PID控制器控制比例溢流阀设定的压力值,控制目标是使作用于泵端X口的压力与负载压力保持一致。当使用电控恒压控制模式时,通过模式选择信号④控制信号开关⑤的通断,将信号开关⑤的输入信号由PID控制器③切换为控制信号⑥。

图5 电控负载敏感液压系统仿真模型Fig. 5 Simulation model of the electronically controlled loadsensitive hydraulic system

4.1 定义边界条件

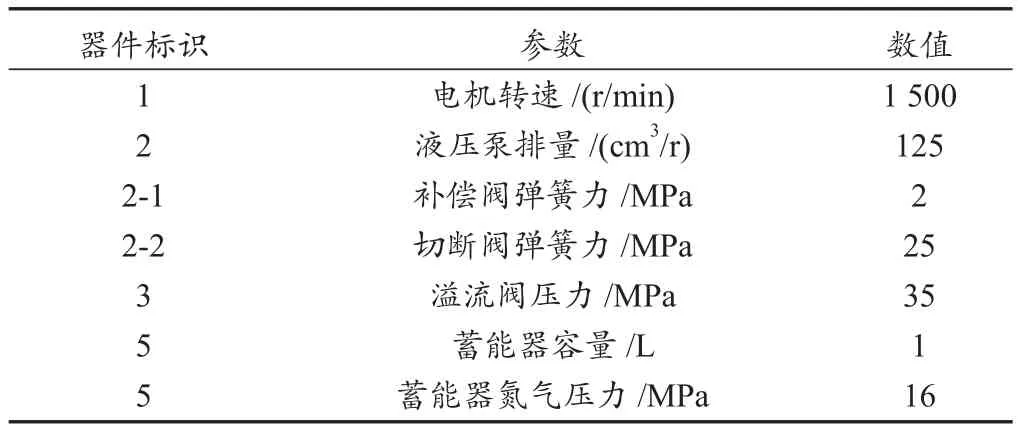

图5示出信号参数的定义如表1所示,图中主要部件参数的定义如表2所示。

表2 主要部件参数Tab. 2 Main component parameters

4.2 仿真分析结果

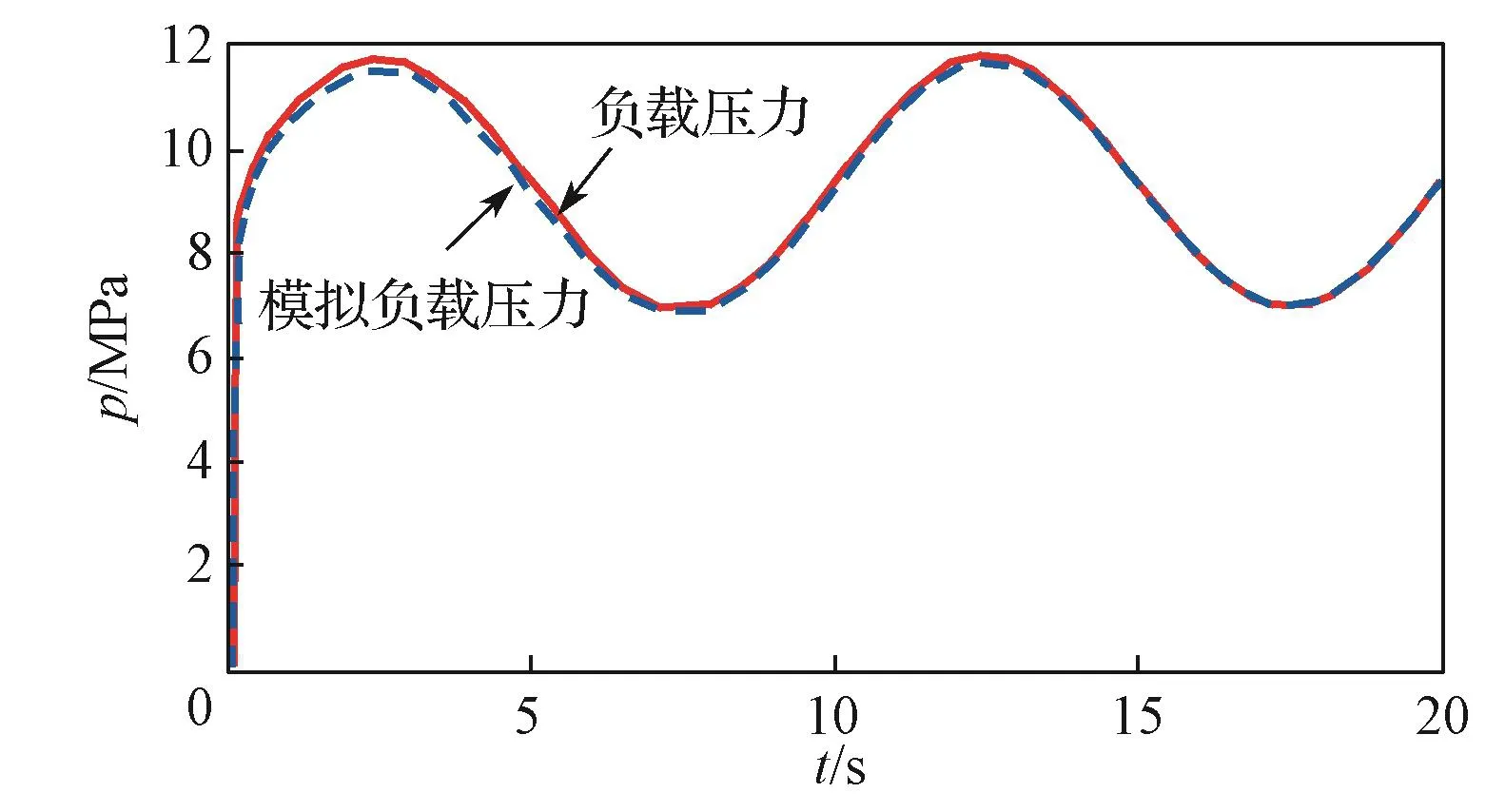

选择负载敏感模式运行仿真软件,利用PID控制器与比例溢流阀(图5)模拟出负载压力和实际负载压力,见图6。可以看出,当负载施加后,负载压力迅速上升且呈正弦变化状态,而电控系统模拟出的负载压力经调整与实际负载压力保持一致。

图6 负载压力与模拟负载压力Fig.6 Load pressure and simulated pressure

在负载敏感模式下,研究负载敏感阀阀前压力和阀后压力的差值,并将两个压力值的仿真结果绘制成图7所示的压力曲线。由图示曲线可以看出,在0~2 s时刻(启动阶段),阀前与阀后压差逐渐增大;在2 s时刻后,压差稳定在2 MPa左右。

图7 换向阀的阀前、阀后压力Fig.7 Front and rear pressure of reversing valve

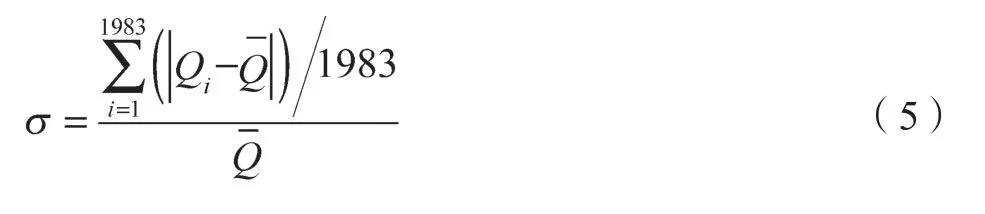

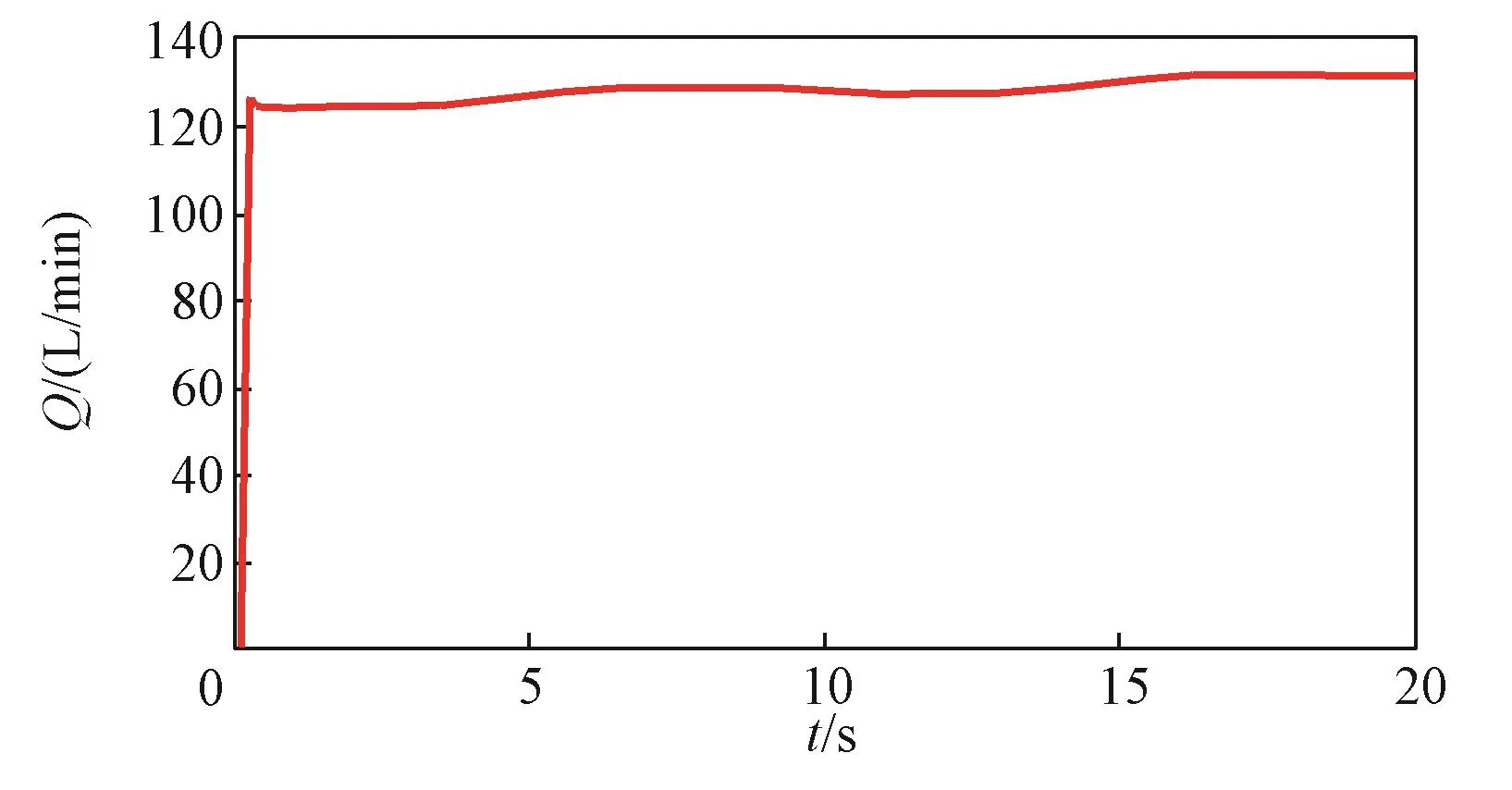

图8 示出液压阀在波动负载的作用下流量随时间的变化曲线,其采样周期为0.01 s。0~0.17 s期间,流量从0逐渐增大,响应速度较快;0.17 s时刻后,流量趋于稳定。流量的算术平均偏差σ如式(5)所示,依此来衡量流量的波动率,分析0.18~20 s期间(共1 983个采样点)流量的稳定性,可得σ≈1.51%,即在负载压力波动±30%的情况下,液压阀输出流量的波动率仅1.51%,可以看出液压执行件的速度受负载变化的影响很小。

图8 液压油缸流量曲线Fig.8 Flow of the hydraulic cylinder

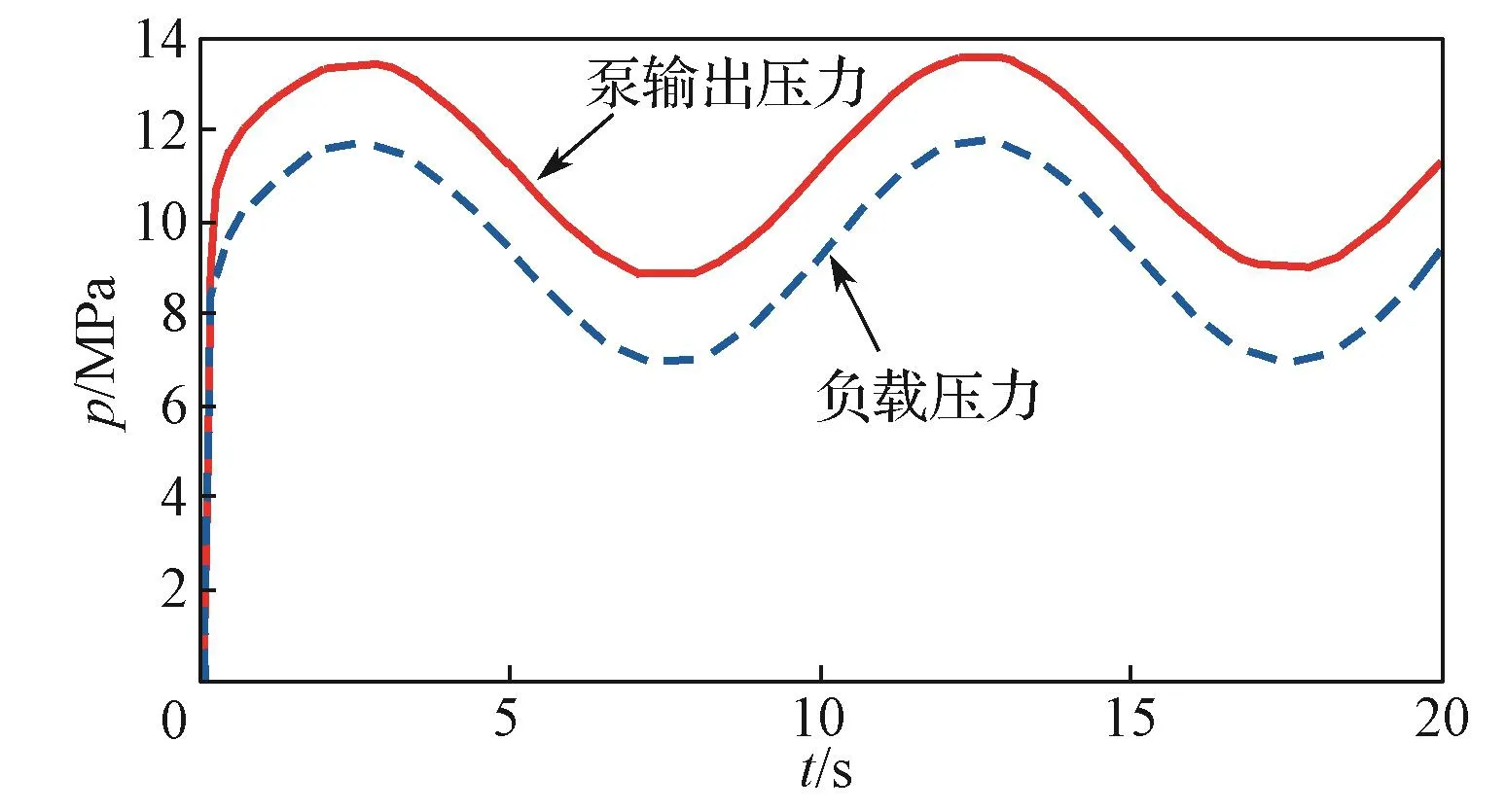

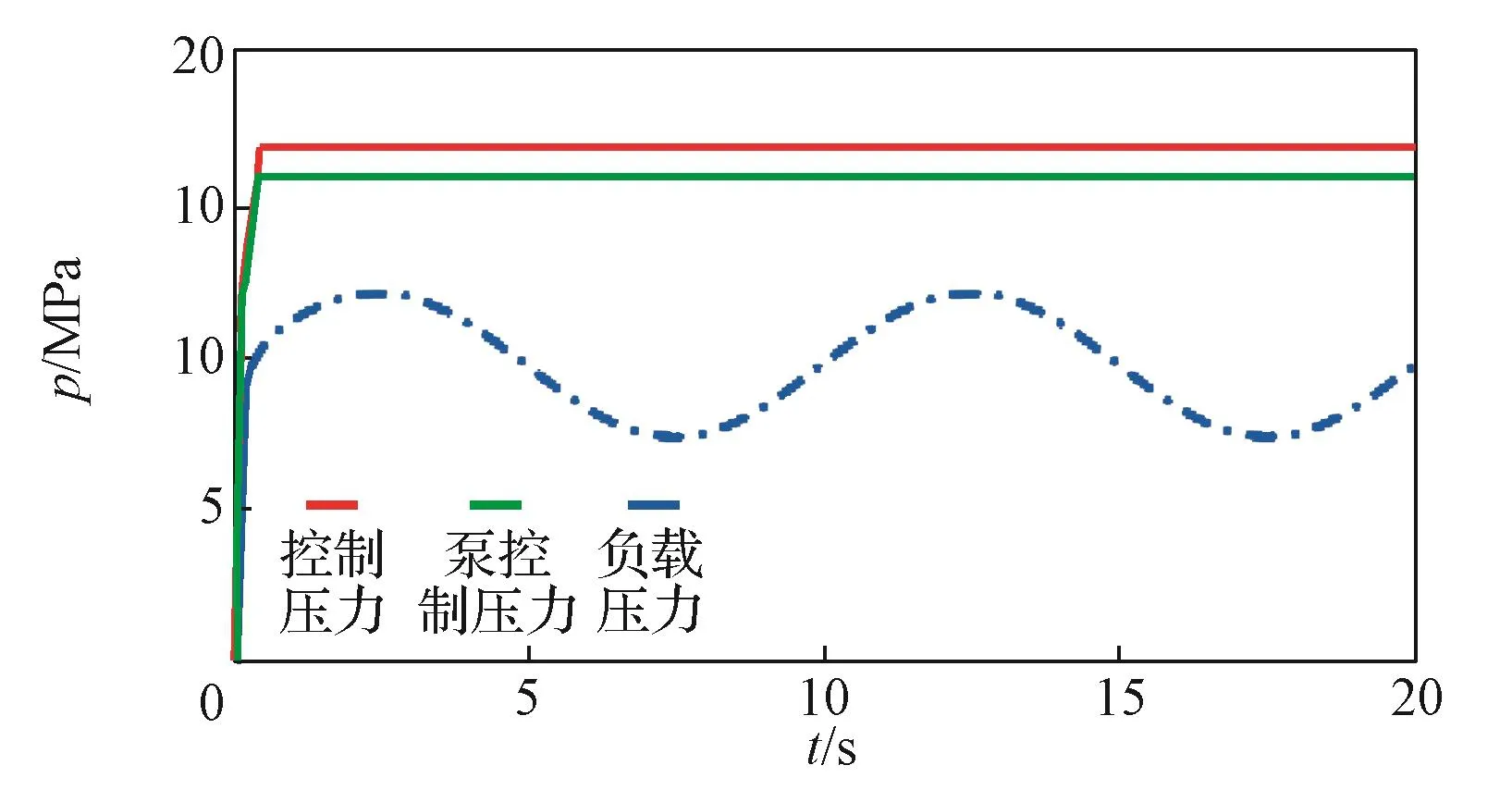

切换模式选择信号设定值,将系统由电控负载敏感模式切换为电控恒压模式,系统输出的压力值由图5中信号⑥施加电流信号给比例溢流阀9。运行仿真软件后,将负载压力、液压泵控制压力和液压泵输出压力绘制成如图9所示的压力曲线。可以看出,在0~1 s期间,泵输出压力和泵控制压力同时迅速升高,1 s后泵输出压力始终高于泵控制压力2 MPa,且两者均各自保持为恒定值,不受负载压力变化的影响;同时,负载压力始终低于泵的输出压力,因此泵的压力输出有一定的冗余。电控恒压控制模式的优势是通过压力冗余设计使液压执行元件(液压马达或液压油缸)驱动负载时保持充足的动力供应,对ROV的推进系统而言,就是使推进器始终保持充足的动力供应。

图9 泵压、控制压力和负载压力对比Fig.9 Comparison of pump pressure, control pressure and load pressure

5 结语

为解决传统负载敏感液压系统因负载油路长而产生沿程压力损失导致控制不精确、响应速度慢的问题,本文设计了一种深海作业级ROV用电控负载敏感液压系统。该系统同时具备负载敏感模式和电控恒压模式,满足深海作业级ROV对液压系统控制方式多样性的要求。仿真结果表明,该系统压力控制精确;流量从0至目标值的响应时间仅0.17 s;在负载波动±30%的情况下,系统输出流量波动仅1.51%,完全能够满足深海作业级ROV正常的工程应用需求。