双支路冗余电池管理系统研究

2020-08-03杨杰君文健峰

杨杰君,刘 媛,文健峰,黄 浩

(长沙中车智驭新能源科技有限公司,湖南 长沙 410036)

0 引言

随着全球气候变暖和能源危机的不断加剧,节能、减排、环保已经成为时代主题[1]。混合动力机车是一种油电混合车型,使用传统的柴油内燃机和锂离子动力电池作为动力源。其作为新型环保节能机车,在实际使用中,相比传统内燃机车节油率高达41%、排放量降低40%、噪声时间降低75%,具有良好的经济性和环保性[2],是全球公认的绿色环保机车研发方向[3]。电池管理系统(battery management system, BMS)作为动力电池系统的关键部分之一[4],对保证机车安全可靠运行具有重要意义。

目前,我国对混合动力机车的研究和运用还处于起步阶段。混合动力机车一般用于调车或牵引作业:调车多用于铁路站场以及工矿企业内部,承担铁路运输任务[5];牵引作业多用于工作环境恶劣且电力无法覆盖的偏远区域[6]。考虑到混合动力机车应用场景的特殊性,动力电池或柴油机若发生严重故障,将会严重影响铁路路段的正常通行及人员安全。为保障动力电池系统安全可靠地运行,本文在双支路动力电池组基础上,设计了一种双支路冗余BMS方案,其2套BMS相互独立且互为冗余,一旦一支路BMS或动力电池组出现故障,另一支路系统亦可正常使用,为整车提供能量来源,提高了整车的安全性及可靠性。

1 双支路冗余BMS拓扑结构及工作原理

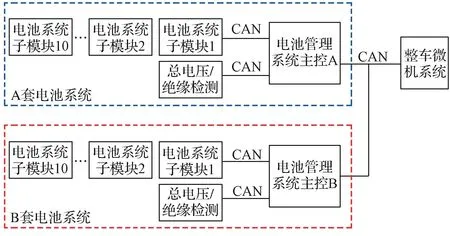

1.1 双支路冗余BMS网络拓扑结构

BMS是用于实时监控电池单体电压、电池温度及电池系统总电压/电流等工作参数,估算电池系统状态参数(如剩余电量、电池系统当前最大允许充放电功率等),控制电池系统高压上下电,上报电池系统故障的系统。其相当于动力电池的“大脑”,是动力电池与整车微机、车载仪表、上位机等进行信息交互的纽带[7]。

双支路冗余BMS网络拓扑结构如图1所示,BMS采用CAN总线通信,BMS主控制器(简称“主控”)至少具备3路CAN总线。其中,一路CAN用于BMS主控和BMS子模块间信息交互,BMS子模块上传采集的电池单体电压、电池温度等信息,BMS主控发送子模块控制命令等;另一路CAN用于BMS主控与高压采集模块通信,高压采集模块主要采集电池系统总电压及绝缘阻值,并通过CAN通信上报BMS主控;最后一路CAN用于BMS主控与整车微机间信息交互,BMS主控发送当前电池系统状态参数至微机,如剩余电量、电池系统总电压及电池系统故障信息等,微机发送整车当前状态参数至BMS主控,如充电信号、整车主接触器状态等。

图1 双支路冗余BMS网络拓扑Fig.1 Network topology of dual-branch redundant BMS

1.2 双支路冗余BMS工作原理

2套BMS都正常工作时,主控A、主控B分别与整车微机交互该支路动力电池组的信息,如本组最高/最低单体电压、最高/最低温度、电池组荷电状态(state of charge, SOC)、当前电流、当前电压、单套电池系统允许充电/回馈电流、故障代码等;并由主控A作为总控制板,通过内部计算后,与微机交互总系统信息,如总系统当前电流、当前最大允许放电电流等。主控A和主控B之间通过生命信号来判断彼此是否正常工作。

当主控A出现故障时,主控B将会检测到主控A的异常生命信号,由此判定此时主控A没有正常工作;主控B此时除正常与整车微机交互本套动力电池组信息外,还作为总控制板负责与微机交互总系统信息,即总电流和当前最大允许放电电流信息,以达到B套电池系统可正常使用目的。若主控B出现故障,则主控A保持功能不变,保证A套电池系统正常使用,以达到双支路BMS相互独立且互为冗余的目的。

当总电池系统某支路出现从控硬件故障、内部CAN通信故障或动力电池组故障,导致某支路无法正常使用时,则支路主控(A或B)独立控制本套系统的故障处理,出现一般采用报警、限功或切断接触器等处理方式。若限功处理,则总系统都降功输出;若切断接触器以断开某支路,则另一支路可正常输出使用,达到冗余设计目的。

2 双支路冗余BMS高低压上、下电流程

BMS高低压上电相当于整车高压启动,下电相当于整车停机及低压辅助运行,上下电流程的设计直接关系到动力电池组的高压安全控制,对于保护动力电池高压器件及安全合理使用动力电池具有重要意义。

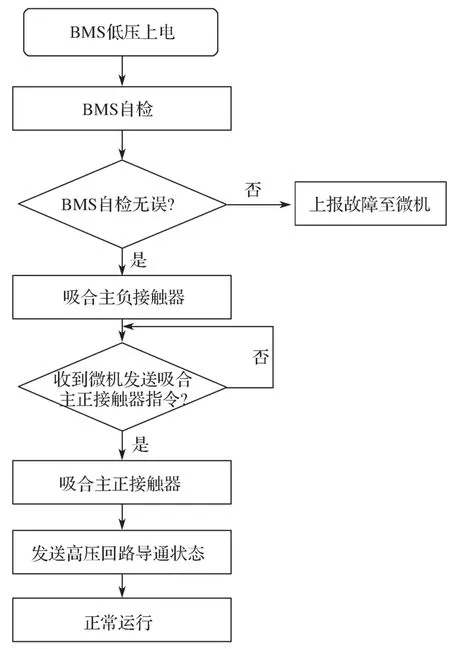

2.1 高低压上电流程

双支路BMS的高低压上电由各支路主控(A或B)独立控制,上电流程如图2所示。BMS低压供电,BMS软件和硬件初始化并自检,若自检发现BMS主控出现硬件问题、高压接触器粘连故障、绝缘故障、内部通信故障、电池组严重故障,则上报故障至微机,并中止高压上电流程。自检无故障后,吸合主负接触器,BMS主控等待微机发送允许吸合主正接触器指令,收到吸合指令后闭合主正接触器,并发送高压回路导通状态至微机,高压上电流程完成。

图2 高低压上电流程Fig.2 Chart fl ow of turning on high and low voltages

2.2 高低压下电流程

双支路BMS的高低压下电由各支路主控(A或B)独立控制,下电流程如图3所示,主要包含高压接触器断开、人工手动断开高压回路和低压下电3个流程。

(1)高压接触器断开流程

整车高压停机时,微机给BMS发送高压下电指令,主控(A或B)收到高压下电指令后断开电池主正接触器,再断开主负接触器。若动力电池组发生严重故障报警,BMS先发送断开主正接触器请求,经过微机允许后,方能断开主正接触器;若微机不允许或无响应,则在5 s(或其他定义时间)后BMS先自行断开主正接触器,然后再断开主负接触器。

(2)人工手动断开高压回路流程

在BMS主控(A或B)出现驱动异常故障,无法正常断开高压接触器(主正或主负接触器)时,BMS需发送手动切断高压回路请求至微机,由微机反馈至仪表,声光报警提醒工作人员,手动断开高压回路,保障高压安全。

(3)低压下电流程

由整车微机判断系统状态,是否允许低压下电。若允许低压下电,则发送低压下电请求给BMS,BMS将进行下电准备(保存数据及状态记录),BMS准备好后发送低压下电准备状态信息至微机,方可进行低压下电。

3 双支路冗余BMS充放电控制策略

动力电池在充放电过程中,需保障最大允许充放电功率始终运行在动力电池的能力范围内,制定合理的充放电控制策略可避免动力电池出现过充及过放现象,保障整车运行安全,提高动力电池使用寿命。

3.1 放电控制策略

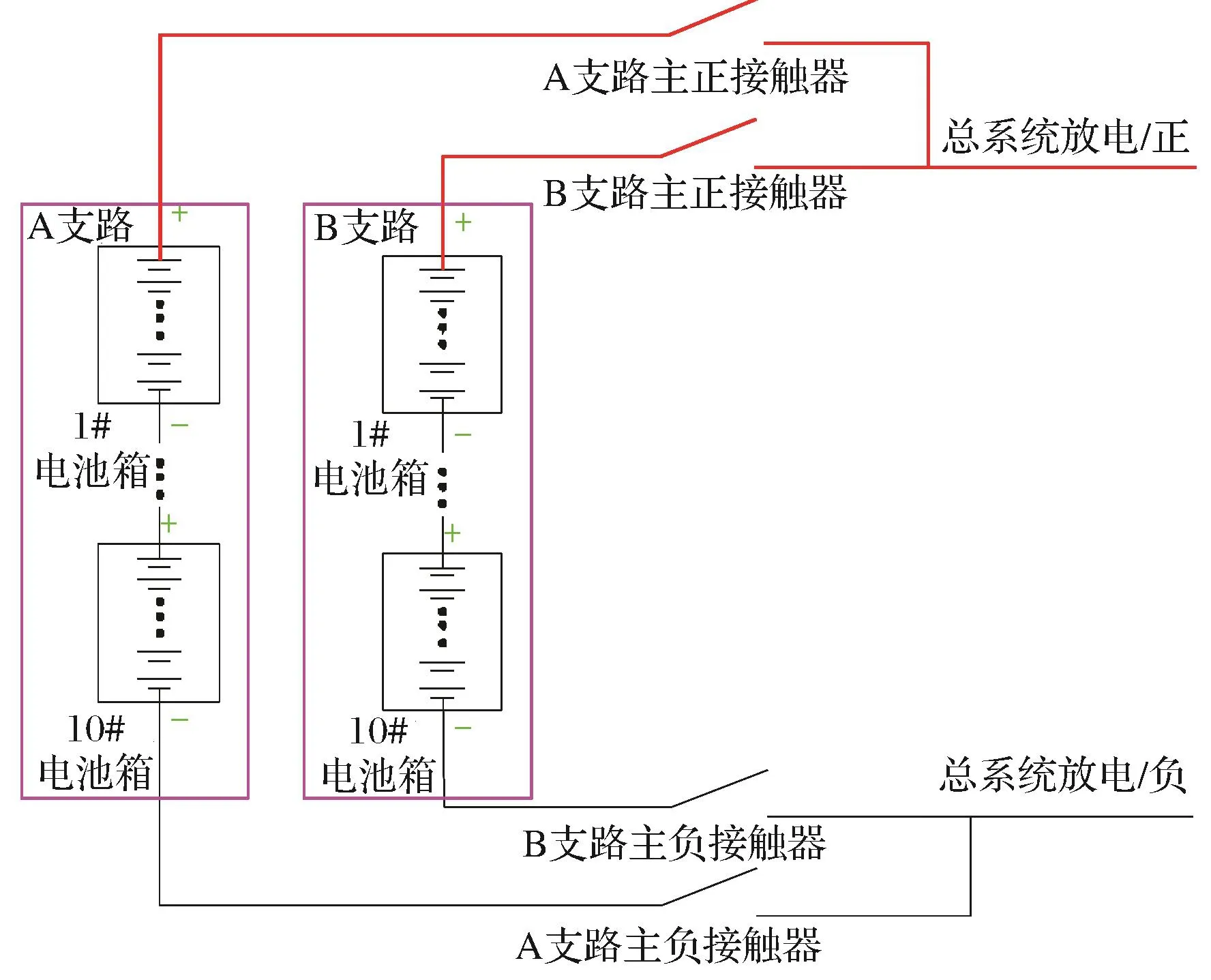

双支路冗余高压放电拓扑结构如图4所示,每一支路BMS管理监控各自支路动力电池,双支路动力电池的放电回路在外部并联组成一套总系统使用,总系统放电输出需考虑单支路实际放电能力。分别计算单支路当前状态的最大允许放电电流值,取两者中较小者的2倍值发送至微机,作为总系统的最大允许放电电流值。

若某一支路出现故障并已切断高压回路接触器,则输出另一支路的最大允许放电电流值至微机,使这一支路能正常使用,从而保证整车功率输出。

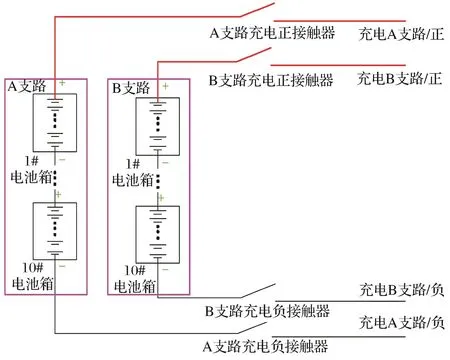

图4 放电回路高压拓扑Fig.4 High voltage topology of discharge circuit

3.2 充电(回馈)控制策略

双支路冗余高压充电拓扑结构如图5所示,混合动力机车可实现对双支路动力电池组进行独立充电控制(即单支路充电独立控制),因此充电(回馈)控制主要有以下几种情况:

(1)由整车判断电池系统是否需要充电,一般情况下,两套动力电池组应同时开始充电,若双支路SOC不一致(因存在两支路充放电电流和电池内阻不一致,如长期使用未满充而不进行校准的情况或单支路出现故障,另一支路继续使用情况),则需进行一次满充电以保持SOC平衡;

(2)持续稳定充电过程中,整车微机根据单支路主控输出的最大允许充电电流值对车载充电机(或发电机)进行控制,以满足各支路持续充电需求;

(3)双支路动力电池组充电同时开始,但并不会同时结束。一支路动力电池组达到满电条件后,需判断另一支路是否结束充电(可通过判断充电确认信号,当整车判断还有支路在充电时会持续发送充电确认信号);若另一支路仍在充电,则已结束充电支路需保持在充电流程中,并处于充电结束状态(最大允许充电电流值为0),直至另一支路也达到满电条件,再同时退出充电流程(整车取消发送充电确认信号)。该策略可防止一支路满电后立即退出充电流程、在外部满足充电条件工况下进行二次再充电情况的发生,避免了单支路动力电池组在充电末端被反复充电的情况。

图5 充电回路高压拓扑Fig.5 High voltage topology of charge circuit

4 试验结果及分析

为验证双支路双主板冗余BMS方案的可行性,在常温条件下,车辆自检无误,仪表无系统故障码,电池动力系统充放电功能正常情况下,需对设计完成并装车的系统进行充、放电试验,每项试验又包括双支路正常和双支路其中1支路异常两种情况。

4.1 动力电池选型

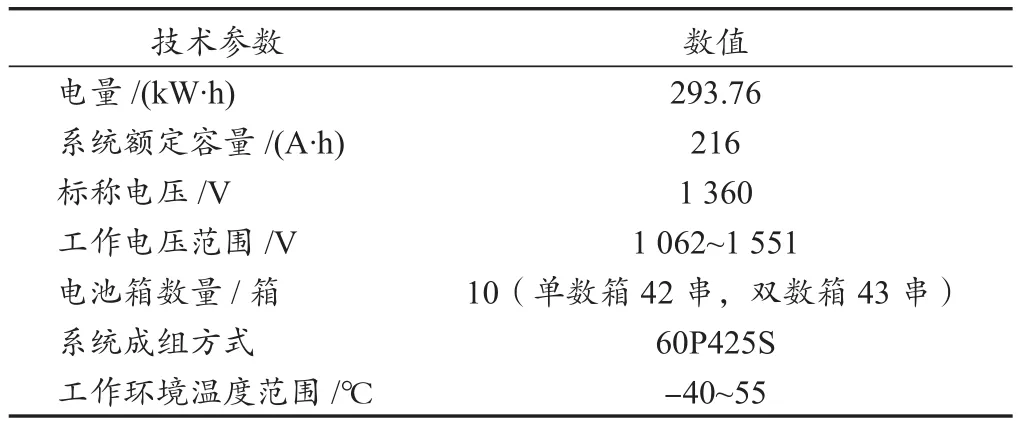

混合动力机车电池系统使用磷酸铁锂动力电池,由2套结构相同且独立的动力电池系统组成,即双支路系统;每套支路系统配备独立的高压盒控制单元,内部包含接触器、高压采集板及熔断器等,经由高压盒后,双支路的正极和负极分别并联,组成总系统后为机车提供能源。单套电池系统技术参数如表1所示。

表1 单套电池系统技术参数Tab.1 Technical parameters of single battery system

4.2 放电试验

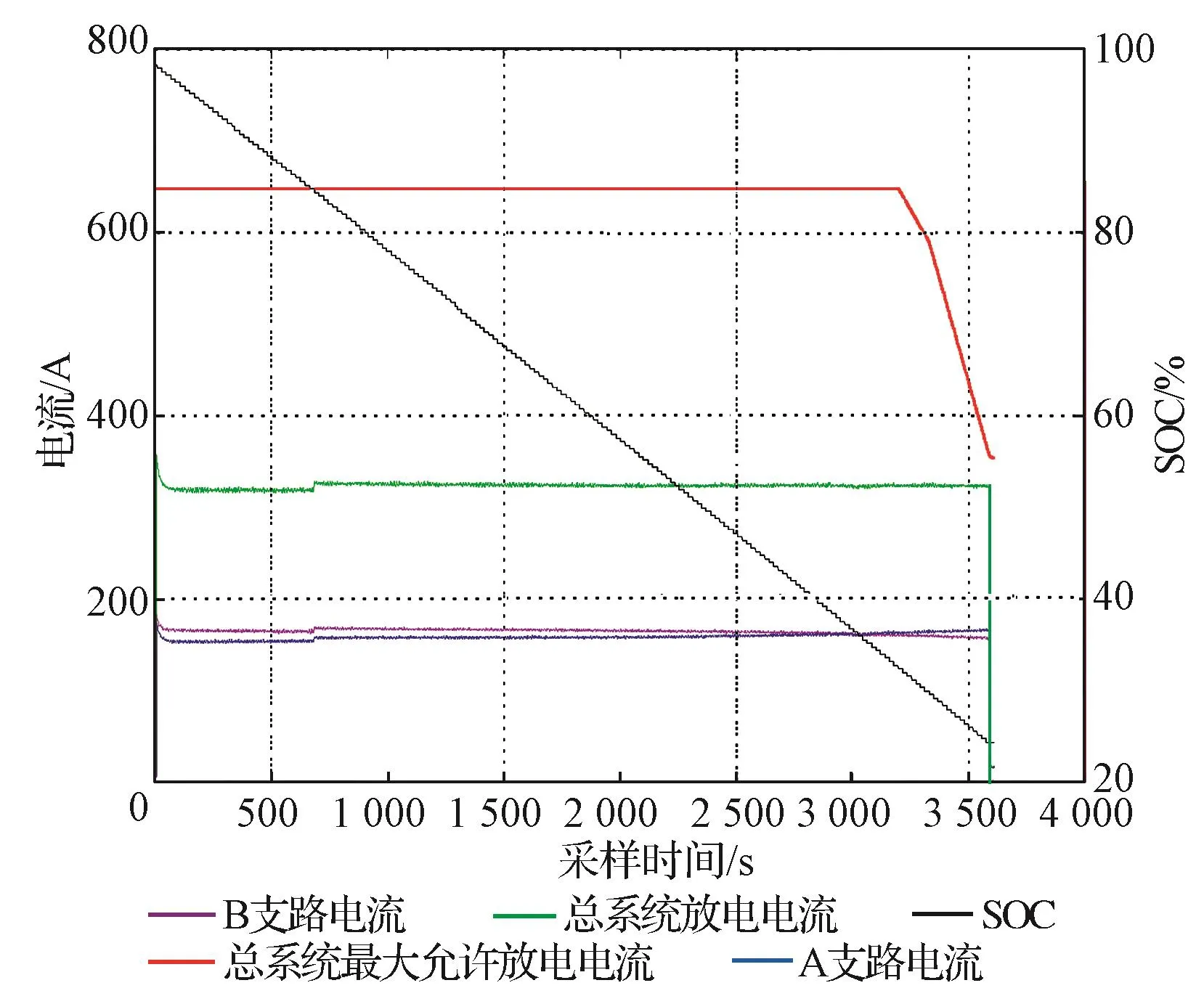

机车外部搭载放电负载进行放电试验,双支路冗余BMS正常放电情况下两个支路同时参与,按照整车需求输出当前所需的放电功率。试验时,电池系统满电(SOC接近100%),放电电流为160 A左右,至SOC为20%时结束,试验过程数据如图6所示。总系统放电电流(320 A左右)全过程保持低于总系统最大允许放电电流(648 A),确保了系统的安全性。

图6 双支路冗余BMS正常放电数据Fig.6 Normal discharging data of dual-branch redundant BMS

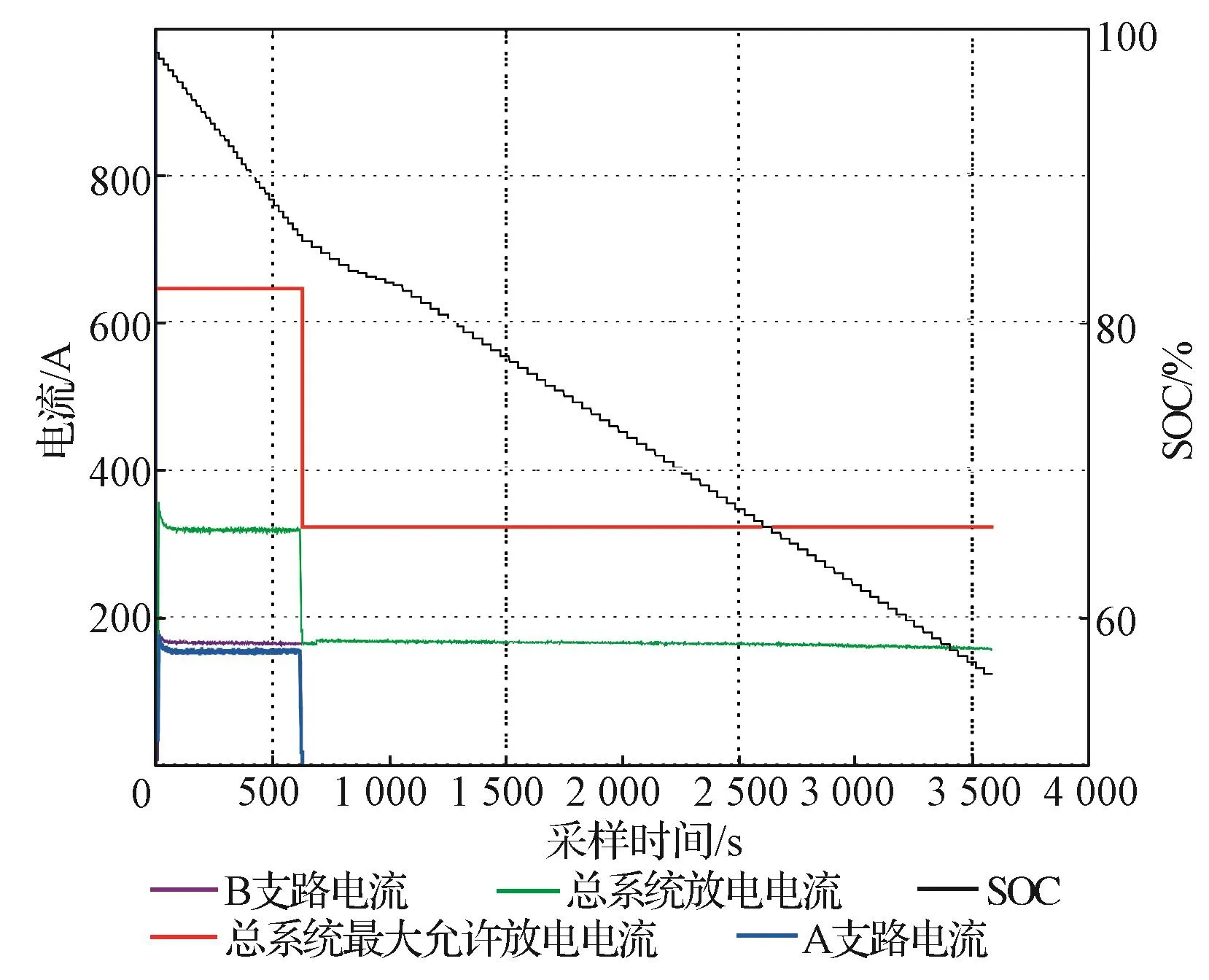

在放电过程中,模拟A支路电池系统出现严重故障、无法进行放电情况。在A支路BMS断开高压接触器后,A支路脱离高压系统,B支路继续正常放电,确保整车的能源供给,试验过程数据如图7所示。可以看出,此时总系统放电电流在160 A左右,大小等于B支路放电电流值,总系统最大允许放电电流为324 A,大小等于B支路最大允许放电电流值。若B支路电池系统出现严重故障,情况类同,A支路可继续正常放电,满足整车设计技术要求。

图7 双支路冗余BMS异常(A支路异常,B支路正常)情况下放电数据Fig.7 Abnormal discharging data of BMS dual-branch redundant(branch A is abnormal, branch B is normal)

4.3 充电试验

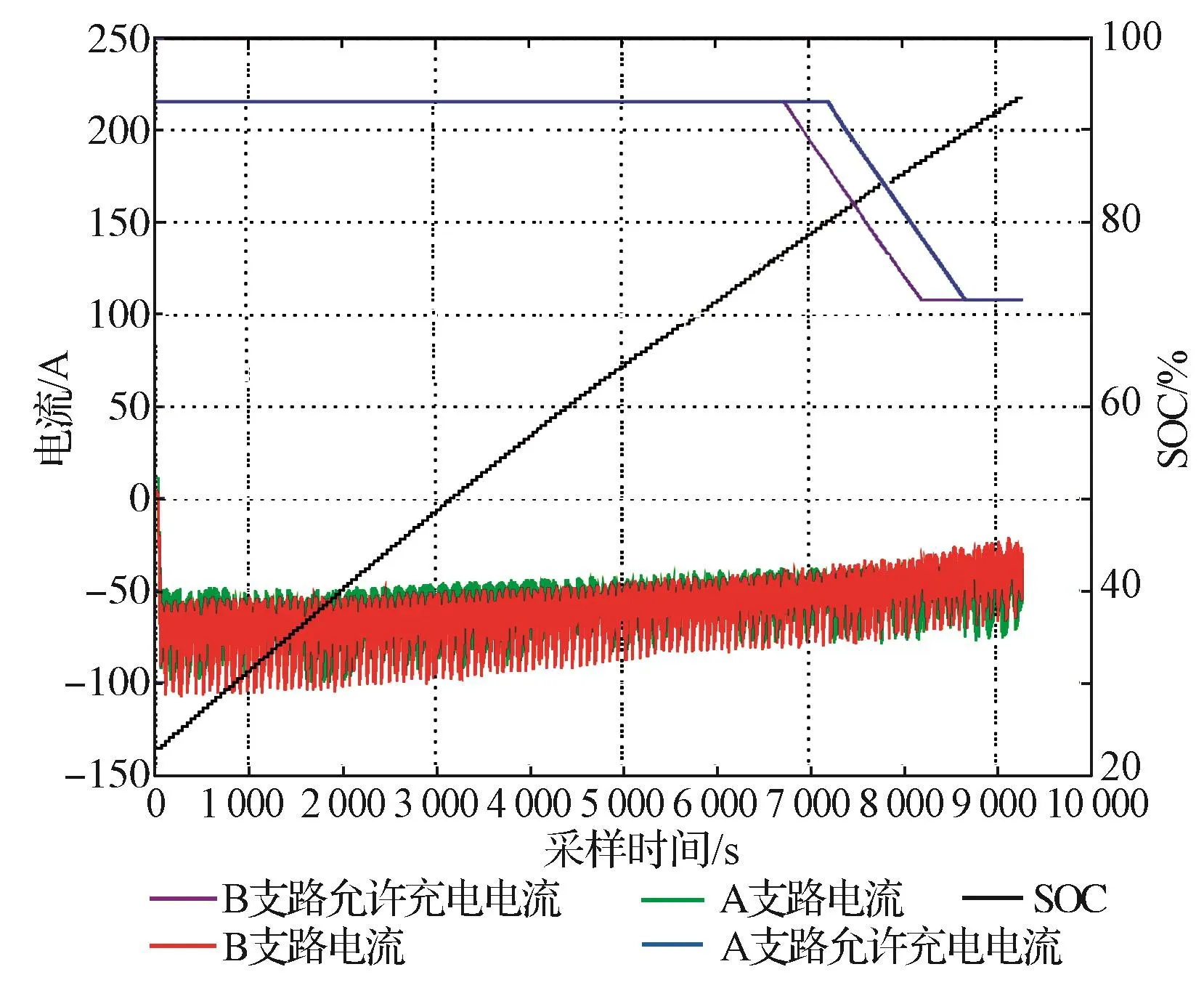

机车使用车载柴油机带动发电机进行充电试验,双支路冗余BMS充电为各支路独立控制,整车微机根据单支路主控输出的最大允许充电电流值(216 A)进行车载发电机控制。试验时,SOC从20%左右升至100%,充电电流为70 A左右,试验过程数据如图8所示。

图8 双支路冗余BMS充电数据Fig.8 Charging data of dual-branch redundant BMS

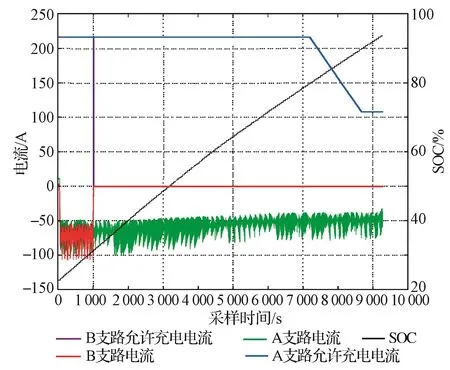

在充电过程中,双支路BMS为独立控制,因此,模拟B支路电池系统出现故障情况。在B支路BMS断开高压充电接触器后,B支路脱离高压系统,A支路继续正常充电,试验过程数据如图9所示。可以看出,支路充电电流仍在70 A左右,最大允许充电电流值216 A,B支路在断开高压充电接触器后,充电电流值和最大允许充电值均为0。

图9 双支路冗余BMS异常(A支路正常,B支路异常)情况下充电数据Fig.9 Abnormal charging data of dual-branch redundant BMS(branch A is normal, branch B is abnormal)

4.4 试验结果分析

从以上充放电试验数据可以看出,在正常情况下,双支路冗余BMS可正常进行充放电,能充分发挥双支路的充放电能力,为整车提供充足的能量来源;同时,双支路BMS具备冗余功能,在其中一支路BMS出现故障无法正常使用时,另一支路BMS及动力电池组可正常使用,保障了整车能源提供。该系统方案的能有效降低机车动力电池系统故障在铁路道路问题中的占比,提高了机车的安全性。

5 结语

本文在双支路动力电池组基础上,设计了一种双支路BMS冗余方案,并详细阐述了双支路网络拓扑结构、高低压上、下电流程及充放电控制策略。试验结果验证了双支路BMS冗余方案的有效性,及其对于提高混合动力机车高压安全及使用可靠性的重大意义。后续将开展混合动力机车多支路BMS研究工作,以满足市场对混合动力机车多功能性及高安全性的需求。