超高强度钢加工M3mm盲孔丝锥的改制及应用

2020-08-03刘义权

刘义权

深圳技师学院(广东深圳 518116)

1 引言

2 加工8-M3-6H深4mm的螺纹孔工序

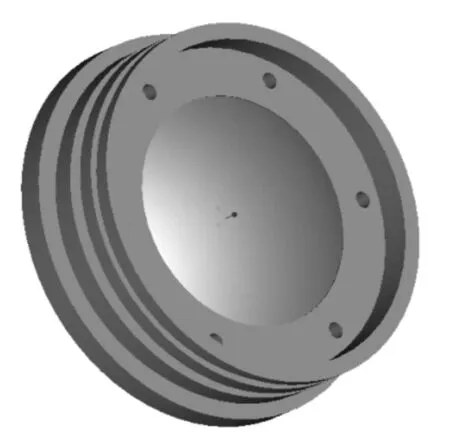

我单位加工的一零件结构尺寸如图1所示,该零件φ95mm圆周上均布8-M3mm深4mm的螺纹孔,且25件属小批量生产,所以加工工艺确定在XK5750铣床旋转分度头上,MDI方式钻8-M3-6H螺纹底孔φ2.48+0.160mm,钻尖深4.8mm。钳工手动攻螺纹8-M3-6H深4mm螺纹。

图1 零件结构示意

3 提高φ2.5mm钻头加工性的方法

螺纹孔的底孔加工是进行攻丝的必要前提,D406A超高强度钢经热处理后硬度高,合理的钻头直径和角度参数也是对加工性非常关键的。

(1)为提高钻头的刚度,宜增加钻心厚度、减小悬深量、适当减小螺旋角(取17°~30°)。

(2)改善排屑的措施可增大顶角。

(3)为减小轴向力,可减短横刃。

4 丝锥的材质、结构及切削过程分析

4.1 丝锥材质的选择

根据材质,丝锥可分为高速钢丝锥、硬质合金丝锥和氮化钛涂层丝锥。攻丝属于低速切削,对D406A材料而言,低速切削容易产生很大的切削抗力。在加工过程中,使用标准高速钢丝锥攻丝时,由于主切削力和切削抗力都很大,与材料的摩擦力也大,扭矩约为一般材料的3倍,造成排屑困难,而使丝锥扭断。另外,由于摩擦力产生较大的切削热,极易塑孔,因而加工精度难以保证。生产中为了避免“断锥”,需要丝锥频繁旋进和排屑,磨损很快。实际加工首件零件8-M3-6H的螺纹孔时,单支高速钢丝锥只能攻2~3个孔,丝锥失效快,造成生产效率低的不利情况。

而硬质合金丝锥由于制造成本高、容易折断,在实际生产中不常用。一支M3mm的进口细晶粒硬质合金丝锥价格高达500元,对企业来说,显然是非常不合算。因而,在实际生产中仍采用标准高速钢丝锥。

4.2 标准丝锥的结构及攻丝切削过程分析

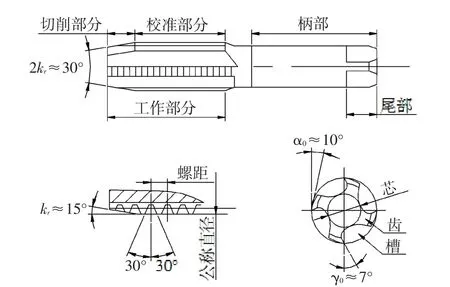

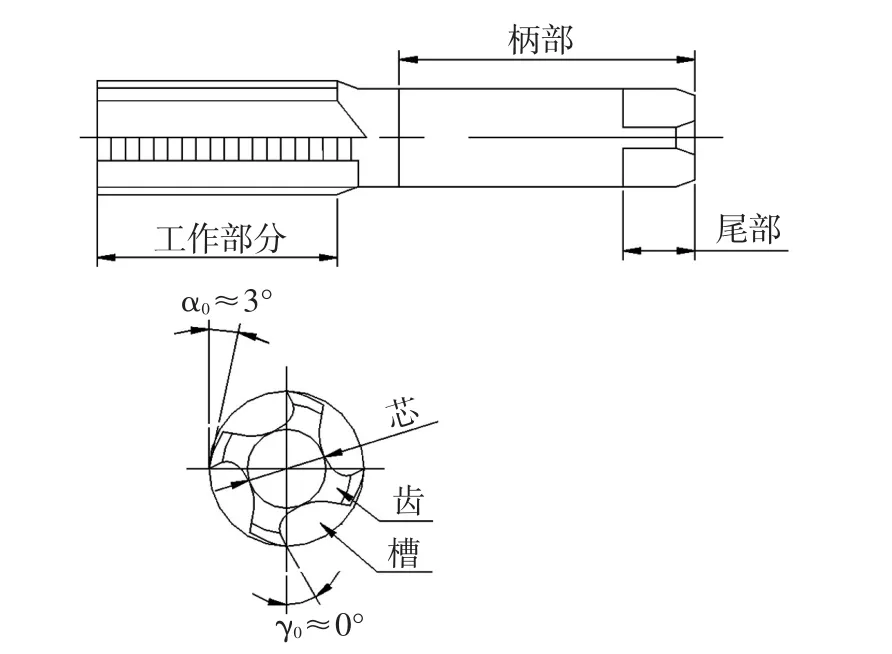

丝锥是切削内螺纹并能直接得到螺纹尺寸的一种螺纹加工刀具,根据几何形状又可分为直槽丝锥、刃倾角丝锥和螺旋槽丝锥,直槽丝锥机构如图2所示。

审计风险指的是由审计行为和国家法规、审计结果和客观现实的叛离,让审计当中多层面关联人受到损害,继而造成审计核心要求对其实行审计工作,所得出的审计结果还有结论负责的相对的职责。伴随市场经济风险的不断扩大还有会计师事务所体系革新的加深,审计在市场经济运营过程当中的监管功能日渐显著,审计风险自然也就变大了,怎样合理预防和管控审计风险,越来越备受审计领域人士还有整个社会的重视。

图2 直槽丝锥结构

丝锥攻丝过程属于半封闭式多刃薄切削。与车削、铣削工艺相比,工作条件恶劣。

在螺纹底孔内切削出的螺纹,是由丝锥各切削刃瓣上各切削牙逐层切削而成,丝锥或工件旋转一周后,每个切削刃均前进一个螺距距离,并分别从工件上去除一层金属。攻丝时,作用在丝锥各切削刃上的切削力可分解为径向力、切向力和轴向力,其中径向力主要由切削抗力产生,切向力决定攻丝扭矩的大小,其余两个力则影响攻丝的切削过程。攻丝扭矩由切削扭矩、摩擦扭矩组成。切削扭矩由切削力形成,与工件材料、刀具材料、刀具几何参数及切削工艺参数有关;摩擦扭矩则受工件材质、刀具与工件接触面积及切削抗力的影响。

5 修磨丝锥的原理

修磨丝锥是指对直槽丝锥和刃倾角丝锥的切削齿和校正齿的后刀面进行修磨,在切削齿和校正齿上形成双后角结构,可以大大降低切削齿和校正齿与工件的接触面积,达到逐级切削,摩擦扭矩降低。此外,由于丝锥几排刃切削量不均匀,第一切削刃加工面积最大,吃刀抗力和扭矩也最大,磨损较快。为使攻丝过程稳定,提高丝锥耐用度,可增加丝锥导程,将丝锥切削部分增长。

6 针对攻丝D406A钢用小丝锥的改制措施

标准直槽丝锥分为Ⅰ锥、Ⅱ锥,Ⅰ锥的切削部分为4个螺距的长度,2kr夹角为30°,前角γ0=7°±1°,后角α0=10°±1°。

Ⅰ锥的切削量占到总切削量的60%。Ⅱ锥的切削部分为2个螺距的长度。切削量占到总切削量的40%。

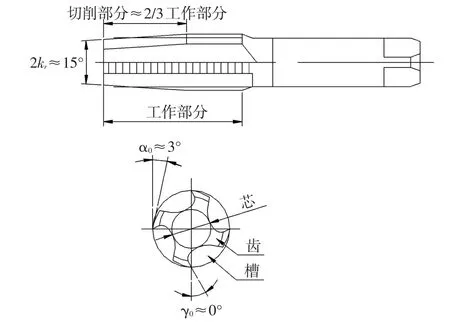

在加工D406A超高强度钢M3mm螺纹孔时,标准直槽丝锥磨损快,易折断,又无法取出,致使工件报废。为了增加丝锥的刚性提高耐用度,使丝锥受力及切削量更合理,将丝锥结构进行改进,分为Ⅰ锥、Ⅱ锥、Ⅲ锥各种不同几何尺寸。Ⅰ锥把直槽丝锥在轴线方向磨出一个2kr夹角约15°,2/3丝锥的导程,以减小丝锥与孔壁的摩擦力,增长切削部分长度,减少每个齿的切削量,同时改制前角为γ0≈0°或更小,后角α0≈3°。Ⅰ锥的切削量占到总切削量的50%,具体结构尺寸如图3所示。

图3 Ⅰ锥结构

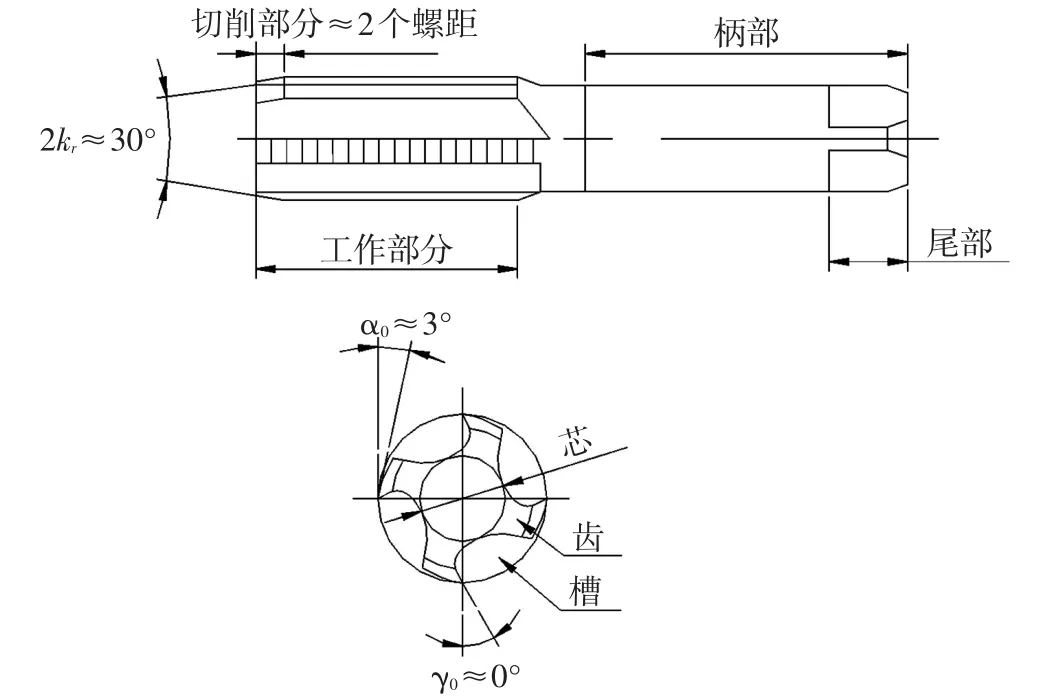

Ⅱ锥的切削部分仅保留2个螺距的长度,完成对螺纹材料的去除,约占总切削量的40%,工作角度与Ⅰ锥一致,2kr夹角约15°,完成螺纹的整体加工,Ⅱ锥结构如图4所示。

图4 Ⅱ锥结构

Ⅲ锥端面即为工作部分,主要目的是对盲孔的清根,满足有效螺纹深度要求,Ⅲ锥结构如图5所示。

图5 Ⅲ锥结构

7 丝锥改制后应用效果

(1)工作效率的提高。

通过在原有丝锥基础上,进行角度的修磨改制,可达到一次加工小孔M3mm螺纹30个以上,质量得到有效保证,提高工作效率数倍。

(2)生产费用的降低。

日本进口高强度M3 OSG丝锥一组(2个)500元,大约可加工10个孔,而我单位标准丝锥一组(2个)200元,也只能加工5个孔左右,每组丝锥可节约费用300元。加工10件零件需攻丝80个M3-6H螺纹,需使用标准丝锥16组,需要3,200元的费用。而使用改制后的丝锥仅需3组就可完成,节约丝锥的费用2,600元。

(3)加工技术的提高。

在D406A超高强度钢上,加工小螺纹孔的经验不足。通过该零件上8-M3-6H螺纹孔的加工,总结出合理的角度,积累了改制丝锥的经验,为今后小直径螺纹孔加工提供参考的技术经验。

8 结论

材料硬度越高,丝锥前角要求越小,以增加刀具的抗力。加工D406A超高强度钢M3-6H螺纹孔的丝锥,改制为前角γ0≈0°或更小,后角α0≈3°使参数更加合理,加工效率提高,有效降低加工成本,通过加工实际零件的验证,解决了小螺纹孔的加工难题。