大型双曲率蒙皮拉伸模高效数控加工技术

2020-08-03锁聪

锁 聪

沈阳飞机工业(集团)有限公司(辽宁沈阳 110034)

1 引言

蒙皮是构成飞机理论外形的外层零件,随着各类飞机的不断更新换代,蒙皮零件的设计也朝着一体化、大型化的趋势发展,大型民用飞机的蒙皮外廓尺寸已可达到10米以上。在飞机研制阶段,飞机设计一般处于反复迭代、不断优化的过程,而随着计算机信息技术的飞速发展和三维数字化产品定义在飞机设计中的广泛应用,对新型飞机蒙皮零件的研制也提出了更高的要求。

飞机蒙皮类零件外廓尺寸各异,外形曲率复杂,单件产品单机需求量低,整体呈现出多品种、小批量的生产趋势。从蒙皮制造的角度来说,最优质的成形方法就是拉伸成形,几乎所有的铝合金蒙皮都可以通过这种工艺制造。拉伸成形以蒙皮理论数模为基础,设计制造专用拉伸模,以有限元仿真优化后的拉形轨迹代码为依据进行蒙皮拉伸,以数控加工的拉伸模为依据进行蒙皮检验。从上述可知,蒙皮零件生产的最关键因素就是拉伸模,由于成形工艺的特殊性,每项蒙皮零件均需要一套实体模具,其制造所耗工时约占零件整体研制周期的60%~80%。因此,为了满足现代飞机高精度、低成本、短周期的研制需求,需要研究一种优质高效的加工技术,实现大型蒙皮拉伸模的高效加工。

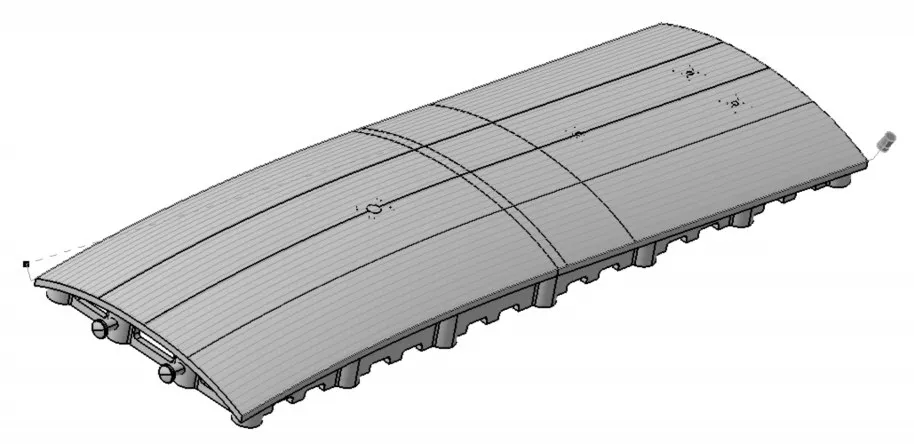

2 模具分析

为了保证蒙皮零件的成形精度,拉伸模需具备足够的冲击韧性,模具材料选取合金结构钢,材料牌号为25CrNiMo。拉伸模依据蒙皮零件三维数据集设计,整体结构形式为凸模,外观类似马鞍形,整体外廓尺寸较大,达到了4,600×1,950×500mm。针对最重要的模具工作型面,则依据蒙皮外表面设计,与飞机理论气动外形保持一致,为复杂双曲面。考虑到模具形状复杂,体积庞大,在对比了多种毛坯制备方式之后,决定采用铸造的方式制备模具毛坯。由于模具尺寸较大,整体铸造十分困难,故将模具从中间部位一分为二,采取分段铸造的形式形成模具毛坯,之后采用焊接的方式进行连接,待焊接牢固后,再进行工作型面的整体加工。为了保证蒙皮零件在拉伸过程中的制造精度,加工后的型面不允许有气孔、夹杂、裂纹等铸造缺陷,加工公差为-0.2~+0.1mm,表面粗糙度值不大于Ra1.6μm。

3 加工方案

3.1 粗加工

在粗加工阶段,主要追求单位时间内的金属材料去除率,即以最快的速度、最短的时间去除毛坯表面的多余材料,为半精加工做好准备,基本形成半精加工所需要的几何轮廓。一般来讲,粗加工对于表面质量和轮廓精度并没有太高要求,重要的是保证机床在工作过程中保持平稳的切削状态,避免切削方向和载荷发生急剧变化。

铸造毛坯的工作型面理论余量为25mm,但由于铸件整体尺寸较大,工艺流程复杂,铸造之后又进行了焊接、热处理等多道工序,铸件毛坯发生了一定程度的变形,铸造实物与理论数模有较大偏差。对铸造毛坯进行实际测量,发现毛坯余量严重不均,若想加工出全部工作型面,大约需去除余量40mm,远超预期,如何提升粗加工效率也就成为了提升整体加工效率的关键。

一般来讲,复杂双曲面的加工选用球头铣刀进行行切加工,但由于此模具材料硬度较高,尺寸较大,余量不均,若仍采用这种方式,将极大地耗费加工时间。为了缩短粗加工周期,提升加工效率,拟选用五坐标数控加工中心进行加工,摒弃以往的粗加工方式,选用立铣刀进行5轴联动的切削方式,尽量减少粗加工时间。在粗加工过程中,刀具轴线角度时时变化,始终与模具型面接触点的法向保持一致,刀具轨迹示意图如图1所示。这种随形加工的方式极大地提高了加工效率,减少了空走刀时间,此外还降低了对刀具的长度要求,提高了切削系统的整体刚性。

图1 粗加工刀具轨迹

考虑到模具余量较大,并结合粗加工阶段的切削特点,故选取直径较大的刀具进行粗加工。选取φ63mm快进给铣刀刀体,配以可转位快进给铣刀刀片,进行粗加工,每个刀片可转位3次。依据“浅切快跑”的原则,切削深度每层0.5mm,尽可能地提升切削速度,以进给速度的加快弥补切削深度的不足。而在切削宽度方面,则要充分发挥大直径刀具的优势,在刀具可承受范围内尽量加大切削宽度,一般选取刀具直径的70%~80%,本次粗加工选取的切削宽度为45mm。

3.2 半精加工

在半精加工阶段,主要目的是使模具加工表面的形状平整,同时去除局部区域粗加工后的较大残留,保证工作型面余量均匀,为后续精加工的高速铣削做好准备。半精加工应沿着粗加工后的轮廓形状进行加工,以使切削过程稳定,减少切削力波动对刀具的不良影响。此外,在半精加工过程中,应避免频繁的进、退刀,尽量保证切削过程的连续性。

模具的半精加工选用球头铣刀,采用固定摆角的方式进行行切加工。综合考虑加工效率和表面精度的问题,合理选择半精加工切削用量,轴向去除量一般为0.3~0.5mm,径向行切步距一般为1~2mm。但由于模具整体尺寸较大,材料本身硬度较高,粗加工后局部余量大,若采用这种切削方式,无法高效的完成半精加工。

基于上述情况,决定在半精加工中不采用传统的方式,仍然采用5轴联动的加工方式。在走刀形式上与粗加工一致,而刀具直径及切削宽度略有减小。选取φ40mm快进给铣刀刀体,配以快进给铣刀刀片进行半精加工,切削宽度设置为10mm。这种切削方式,既可以节省大量加工时间,又可以满足半精加工的表面精度要求。通过估算,这种半精加工方式相对于传统方式效率提升了10倍,极大地缩短了模具的整体制造周期。

3.3 精加工

精加工在整个模具加工过程中尤为重要,既要考虑模具的加工精度和表面粗糙度,又要考虑加工效率,缩短加工周期。一般来讲,在精加工过程中,均采用较高的切削速度,在高速切削过程中,受机床加速度的限制,急停或者急动都会影响表面精度。

在精加工过程中,刀具轨迹的设置、刀具切入和切出的方式等都要遵循高速切削加工的基本原则,尽量减少刀具的急速换向,选择单一路径切削模式进行加工,切削过程和刀具路径保持连续,尽量减少刀具的切入切出次数,以获得相对稳定的切削过程。

在本次精加工过程中,选用φ32R16mm球头铣刀进行,采用固定角度行切的方式,沿模具长度方向往复运动,完成加工。在半精加工之后,模具工作型面表面留有余量0.3mm,综合考虑加工效率及表面质量,选择精加工行切步距0.3mm,加工完成后理论的表面残余高度应小于0.01mm,经过简单抛光处理后即可达到使用要求。

4 仿真检查

大型模具铸造成本高昂,且在精加工过程中速度较高,若发生撞刀、过切等意外情况,将对机床、产品和刀具产生灾难性的后果。因此,有必要针对编制好的数控加工程序进行仿真检查,避免意外情况的发生。

VERICUT是一种数控加工专用仿真软件,采用先进的三维显示及虚拟现实技术,对数控加工过程进行真实模拟,比传统意义上的刀路轨迹仿真更接近于实际加工情况。它可以取代传统的切削试验,真实模拟加工过程中零件、夹具、工作台、机床及刀具切削的实际情况,不仅可以对机床运动状态进行仿真,还能够对数控加工程序进行验证、优化,帮助编程人员修正编程错误,该软件已经成为提高数控加工质量的高效工具。

VERICUT系统环境下实现数控加工过程的仿真,通过以下3个步骤实现:①建立机床的几何模型和运动学模型;②建立仿真过程所需相关信息,包括零件模型、毛坯模型、刀具几何模型、数控加工程序等;③配置仿真过程相应参数,进行数控加工过程的仿真及仿真后处理分析。

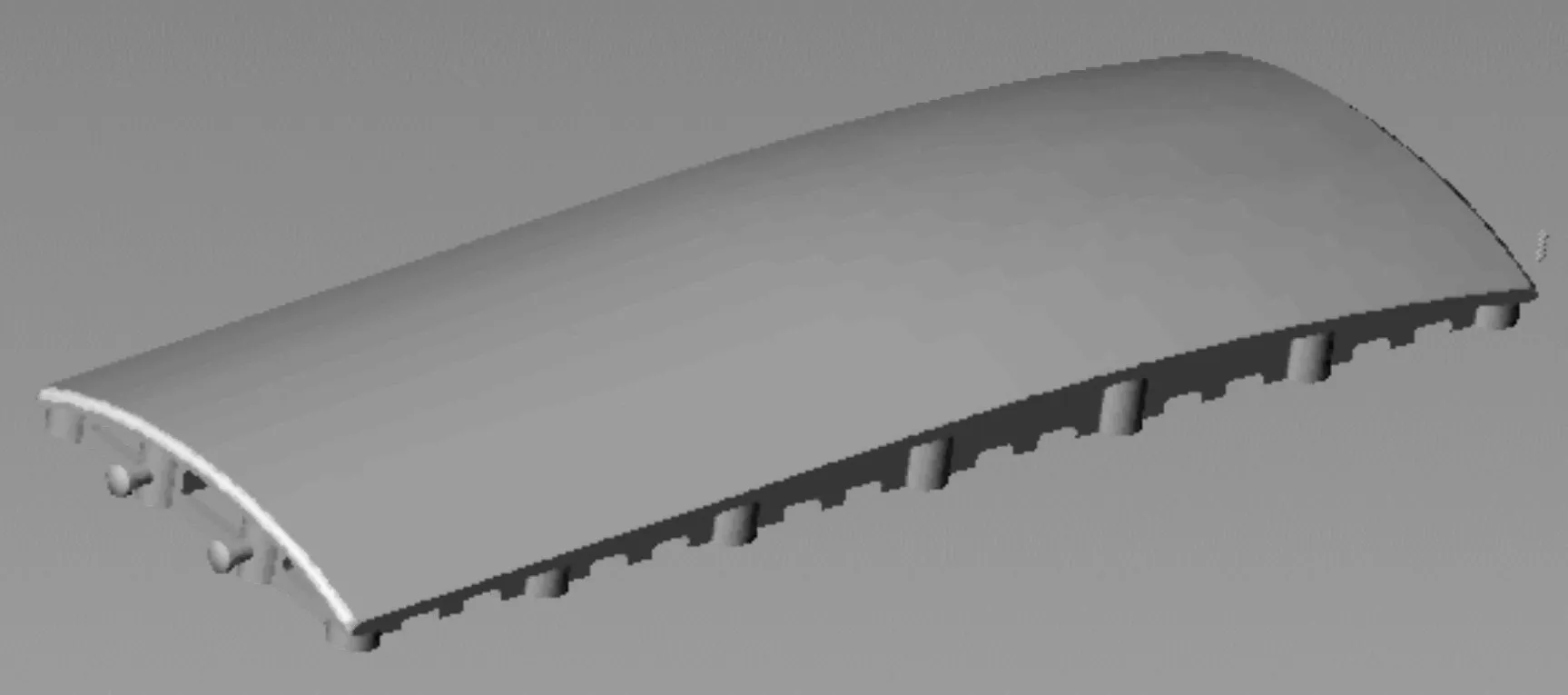

按照上述步骤对模具加工过程进行仿真,对数控加工程序进行切伤及残余检验,通过软件参数的设定,切伤及残余可以用不同颜色显示出来。VERICUT仿真可以使用前置程序,也可以使用后置程序,在本次仿真时使用后置程序,保证仿真程序与最终加工程序一致,避免中间环节错误导致意外情况发生。依据仿真结果,不断修改完善数控加工程序,直至没有切伤及残余发生,VERICUT仿真结果如图2所示。

图2 VERICUT加工仿真

5 结论

设计了一种优质高效的大型铸钢模具数控加工工艺,采用5轴联动的方式进行粗加工,提升加工效率,采用合适的切削用量进行精加工,保证模具工作型面质量。通过VERICUT软件对数控加工程序进行仿真,避免加工过程中意外情况的发生。最后,使用大型五坐标数控加工中心对模具进行了实际加工,加工效率相比于传统方式提升了30%左右,模具工作型面质量良好,完全符合使用要求。切削结果表明,该工艺方案可以完成大型蒙皮拉伸模的数控加工,加工效果良好,具有相似结构的模具均可以使用此种数控加工工艺完成加工。