加工参数对表面激光标刻质量影响的试验研究

2020-08-03赵团团姜开宇周惟一

赵团团,姜开宇,周惟一

大连理工大学机械工程学院(辽宁大连 116024)

1 引言

激光打标是通过控制激光器发出高能量密度的激光束使工件表层材料瞬间气化蒸发露出基体材料,或者使其表层材料发生化学物理反应,从而留下永久性标记的一种标刻方法。激光打标同其他打标方式相比,应用范围更广,可以在多种材料上打上永久高质量的标记,且标刻过程无接触,工件表面不受力,不产生机械变形,适合一些需求精细、精度要求较高的产品加工。目前激光打标系统充分采用精密机械部件和计算机控制软件,形成整套完整的自动化加工设备,可靠性强,稳定度好,生产效率高。

对标刻质量产生影响的因素有很多,工艺参数有扫描速度、激光功率、重复频率、加工次数、填充、开光延时、关光延时、结束延时、拐角延时等,上述参数是密切联系的,因此在打标的时候一定要综合考虑。填充这里主要是指填充类型、填充角度和填充线间距,3个参数都是根据实际标刻的效果进行设置和更改。填充类型包括单向填充、双向填充、环形填充和优化双向填充。

对激光标刻质量产生影响的一个重要因素就是激光标刻系统的参数设置。随着激光标刻系统在生产中的广泛应用,对激光标刻的要求越来越高,对标刻的图形和字符的标刻质量的要求也是越来越高。必须使标刻系统的参数设置达到最优化,才能得到稳定良好精美的标刻效果,所以对激光标刻过程中的参数设置进行优化分析。

当加工图案较小且加工精度要求更高,仅依靠调整扫描速度、激光功率、重复频率3个加工参数,试件的加工质量还是很难保证,所以本文就延时参数、轮廓相关参数、填充相关参数对表面加工质量的影响展开探讨。

2 试验方法与条件

2.1 试件及试验设备

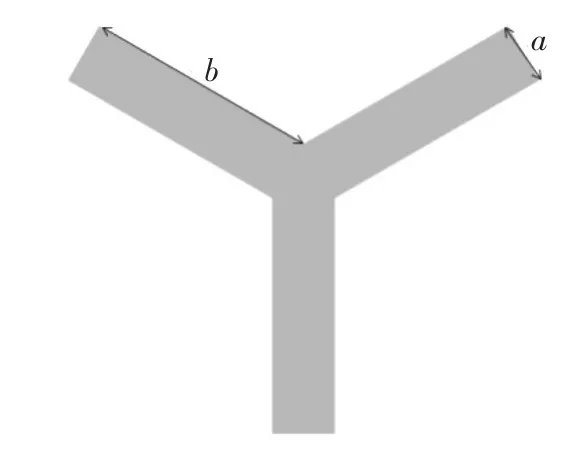

此次加工试验的研究对象为基体为陶瓷,表层材料为铝的近似锥形件。基体厚度为2mm,外镀铝层厚度为0.03mm。加工单元为Y形中间连接单元,图1是Y形单元的模型图,单元具体尺寸如下:a=0.15mm,b=0.56mm,三臂呈等角分布,间隔120°,是等臂长的中心连接单元。

图1 加工单元

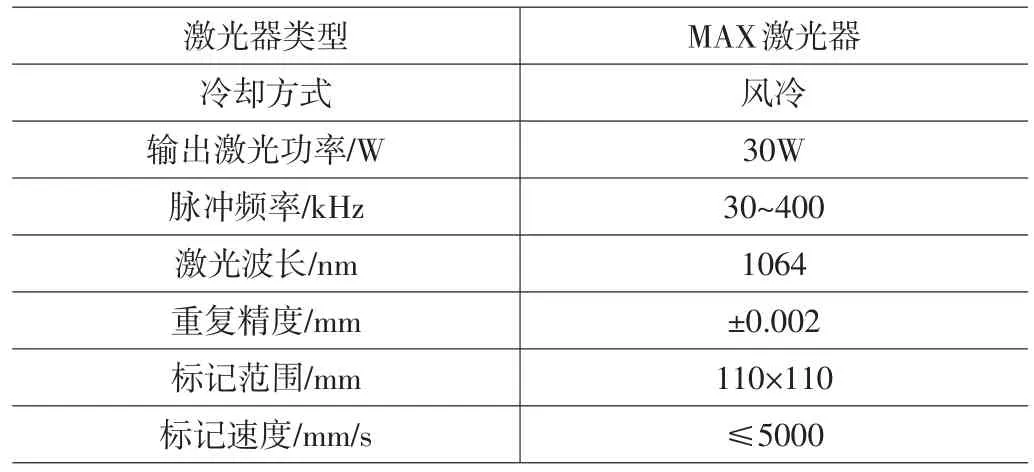

本文选用由所在课题组自行搭建的激光伺服加工系统,所选用的振镜式光纤激光器的相关技术参数如表1所示。其余各部分传动精度参数如下:伺服电机的重复定位精度为1转/10000脉冲信号,滚珠丝杠的重复定位精度为±0.03mm,光电限位开关的重复定位精度为±0.015mm。

表1 激光器相关技术参数

2.2 加工质量表征方法

目前研究者对激光加工单元质量的表征:一类是线性长度表征,例如图形的长度、宽度等,这种方法相对简单,测量时需要借助精度较高的显微镜,但这种评价标准弊端太大,未考虑到整体位置的成型质量,也就是加工图形的轮廓位置精度,导致所得结果精度不可靠;另一种评估指标是基于面积比,如透光率为单个加工图形单元中光透过部分的面积与理论设计单元的面积。虽透光率能够揭示激光加工过程中焦化、颗粒黏着、材料去除不干净(加工不彻底)等问题,但是测量手段一定程度上容易受限,不可避免的产生测量误差。再者,这种方法只考虑到了加工单元的面积,却忽略了单元面积一定时,轮廓形状的多样性,即同一面积比会对应有多种不同的截面图形形状。

待试件加工完毕后,使用型号为VTM-3020F的数字式影像工具显微镜对单元轮廓点进行测量并记录数据,测量的仪器如图2所示。其中数字式影像工具显微镜的测量精度为±0.001mm。并采用该设备对激光加工后的试件单元加工质量进行检测评估,记录各单元加工形貌,主要通过观察试件表层加工图形材料是否去除彻底、有无金属颗粒黏着、轮廓是否有毛刺、轮廓是否清晰来判断加工质量的好坏。

图2 数字式影像工具显微镜

为了分析不同加工参数下单元加工质量并保证选取样点的均匀性,选取A、B、C、D、E、F、G、H、I(单元轮廓点)9个测量位置,如图3所示。用50倍的放大倍数依次测量打标图形的9个位置。

图3 加工图形及测量位置点

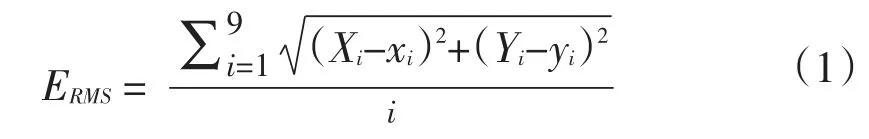

均方根差是实际加工图形轮廓线上各点横纵坐标相对于理论图形轮廓线上相同位置横纵坐标之差的均方根,计算式为:

式中 Xi——实际轮廓曲线上的第i点的横坐标

Yi——实际轮廓曲线上的第i点的纵坐标

利用Matlab编程计算理论轮廓位置与实际轮廓位置均方根差并绘制成图。若ERMS越小,则检测位置的实际轮廓与理论轮廓越接近,实际加工图形完整度越高,畸变越小,也即加工质量越好。所以本文采用均方根差法可以很好地表征加工质量。

3 加工实验

鉴于影响激光标刻质量的因素有很多,特别是在扫描速度、激光功率、重复频率、脉宽方面做了大量的研究工作,获得了一些研究成果和加工经验,而对延时参数、轮廓相关参数和填充相关参数的研究少之又少,且它们对加工质量的影响不能忽略。所以对铝镀层试件,主要研究了延时参数、轮廓相关参数和填充相关参数对加工质量的影响。

考虑到多因素实验无法比拟的优点,实验效率高,可以考察参数交互作用,更有利于干扰变量的控制以及更接近现实情形,所以本文采用多因素参数实验。参数的设置值是基于厂家提供的初始值和前期加工实验的积累。

3.1 延时参数设置分析

首先将影响标刻质量的扫描速度、激光功率、重复频率等参数均设置为标刻最佳状态,不能影响对延时参数的影响判断。因此设置打标机的扫描速度为1,100mm/s、功率(%)2、重复频率20.5KHz。在该参数设置和标刻轨迹下,试件表层的图案标刻质量较好。在标刻界面,调整各延时参数。并选用工具显微镜记录数据和标刻轨迹制作均方根差图,如图4所示。对比分析标刻质量,选出加工质量最好的加工形貌和各延时参数最佳设置值。

图4 延时参数下均方根

由于每个样件上会有数以百计,甚至成千上万的加工图形,为排除干扰因素的影响,保证测量结果的准确性,因此仅测量同一加工位置的同几个加工图形。本次实验的研究对象为试件表层的前10个加工图形。为了尽可能直观表示各参数组合下的加工质量和方便曲线图的绘制,以单元序号为横坐标,与此对应的单元均方根差ERMS为纵坐标。

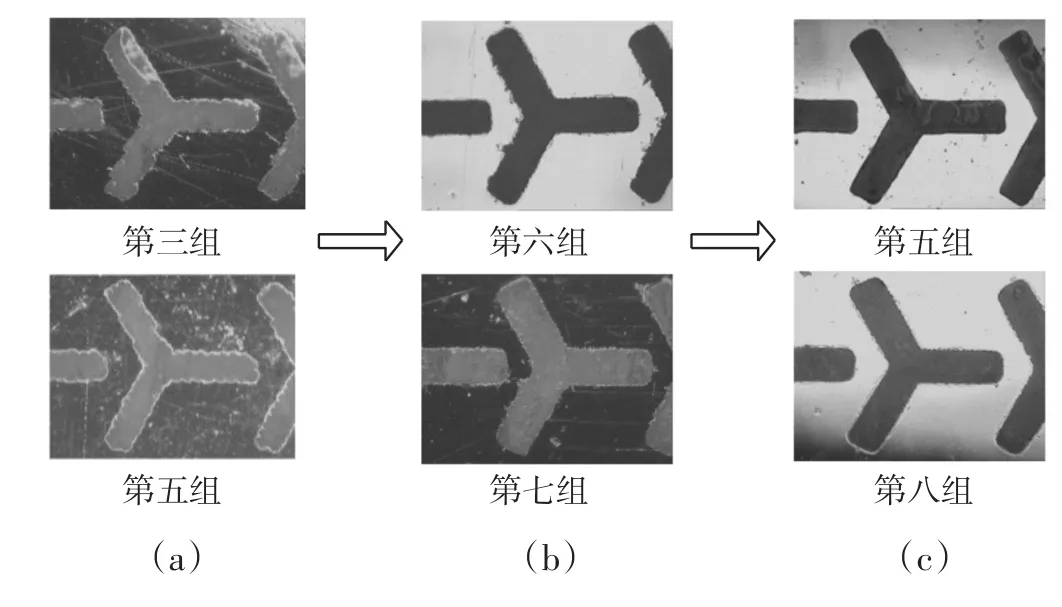

由图4明显可以看出,关光延时参数设置较大,对应的单元均方根差ERMS越小,比如第三组和第九组。第三组延时参数组合下的均方根要小于第五组的,且第三组蓝色基本维持在0.1,所有单元变化一致性高。从工具显微镜中放大的不同延时参数组合的标刻痕迹中选出加工质量较好的加工形貌,第三组和第五组,如图5所示。对比单元加工形貌,拐角延时参数设置适中,单元轮廓圆角较小,对加工质量影响较大。

图5 标刻图形形貌

设置适当的关光延时参数可以去除在标刻完毕时出现的不闭合现象,但如果关光延时设置太大会导致结束段出现“火柴头”;而设置适当的拐角延时参数可以去除在标刻拐角出现的圆角现象,但如果拐角延时设置太大会导致标刻时间增加,且拐角处会出现重点现象。

综上,确定开光延时-200、关光延时300、结束延时400、拐角延时200为延时参数最优组合。

3.2 轮廓相关参数设置分析

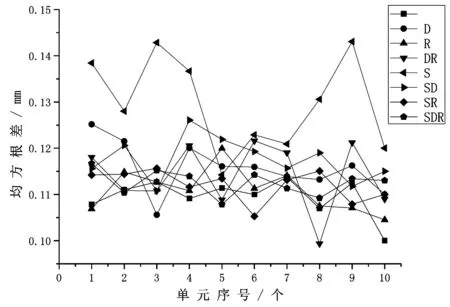

首先按照上面分析得到的延时参数最优组合,设置开光延时-200、关光延时300、结束延时400、拐角延时200。然后设置轮廓相关参数8种组合,轮廓相关参数在标刻界面勾选,填充相关参数默认,并记录相应的标刻痕迹制作均方根图如图6所示。S代表使能轮廓,D代表对象整体计算,R代表绕边走一次。

图6 轮廓相关参数下均方根

由图6可以看出,使能轮廓组合下的均方根ERMS跳动较大,也即在该条件下各加工图案位置精度一致性不高,说明图形加工对使能轮廓较敏感。第六组均方根ERMS较第七组偏大约0.004,且整体变化趋势类似。使能轮廓和绕边走一次均会使加工单元轮廓变大,不同的是前者可以减少单元轮廓毛刺,后者则使单元轮廓平滑规整,避免波浪形轮廓出现。从工具显微镜中放大的不同轮廓相关参数组合的标刻痕迹中选出加工质量较好的加工形貌,第六组和第七组,如图5所示。综上,确定使能轮廓和绕边走一次为轮廓相关参数最优组合。

3.3 填充相关参数设置分析

首先按照上面分析得到的延时参数和轮廓相关参数最优组合,设置开光延时-200、关光延时300、结束延时400、拐角延时200、勾选使能轮廓和绕边走一次。然后设置线间距和填充类型8种组合,同样也是在标刻界面进行选择和修改,并记录相应的数据和标刻痕迹制作均方根图如图7所示。h代表环型填充,d代表单向填充,s代表双向填充,y代表优化双向填充。

图7 填充参数下均方根

由图7可以看出,这组实验均方根差ERMS分层较大,但整体均方根都偏小,最小的均方根ERMS接近0.025,在很大程度上反映了参数优化作用显著。环型填充下,线间距越小,对应均方根差ERMS也越小,加工质量也越好;单向填充下,线间距越大,对应均方根差ERMS越小,加工质量越好;双向填充下,线间距大小对均方根差影响较弱,两者加工质量不分伯仲;优化双向填充下,线间距越小,对应均方根差ERMS越小,加工质量越好。而线间距0.01mm时,显然单向填充加工效果更好;线间距0.005mm时,显然环型填充和优化双向填充加工效果更好。

从工具显微镜中放大的不同轮廓相关参数组合的标刻痕迹中选出加工质量较好的加工形貌,第五组和第八组,如图5所示。综上,确定线间距0.005mm、环型填充或者线间距0.005mm、优化双向填充为填充相关参数最优组合。

4 结论

通过上述实验分析得出,在激光标刻过程中,除了常用的扫描速度、出光功率、重复频率等对标刻质量有影响外,开光延时、关光延时、结束延时、拐角延时的延时参数、使能轮廓、绕标走一次、对象整体计算的轮廓相关参数以及线间距、填充类型的填充参数均对加工质量有影响。首先延时参数中关光延时和拐角延时对加工质量影响较大,关光延时设置太大会导致结束段出现“火柴头”,而设置适当的拐角延时参数可以去除在标刻拐角出现的圆角现象,但如果拐角延时设置太大会导致标刻时间增加,且拐角处会出现重点现象。其次轮廓相关参数中使能轮廓和绕边走一次对加工质量产生影响较大,前者能够减少加工毛刺,后者避免出现波浪线轮廓。最后填充相关参数中,对加工质量影响最大的是线间距,合理的线间距可以使材料在规定的时间内去除干净且加工缺陷较少。

经过合理设置对比分析,优化得到最优参数设置为延时参数(开光延时-200、关光延时300、结束延时400、拐角延时200)、轮廓相关参数(勾选使能轮廓、绕边走一次)以及填充相关参数(线间距0.005mm、环型填充或优化双向填充)。