基于PowerMill雕像的5轴加工应用

2020-08-03吕辉

吕 辉

河源职业技术学院(广东河源 517000)

1 引言

目前,在我国使用5轴数控机床越来越普及,因为产品的日趋复杂,质量要求高,结构多样化,表面质量要求高,在普通3轴机床要想加工出雕像这种产品比较难,5轴联动系统则可以加工复杂的空间曲面。目前很多航空零件及汽车模具,以及工艺品的雕刻都由5轴机床完成。PowerMill软件是一款加工性能极高的软件,开发了很多5轴的加工策略。

2 雕像模型零件的工艺分析

图1所示为雕像模型图,图型是通过三维扫描成图档,再导入到PowerMill软件上,通过模型的比对分析,材料选用铝合金圆棒料,毛坯外形尺寸为φ92×120mm,该雕像模型由无数的空间曲面生成的,曲面造型复杂,需要作驱动曲面做为辅助面,选择要用于加工的刀具,刀具选择φ10mm的合金平底刀,φ6R3mm的合金球头刀,φ4R2mm的合金球头刀及φ2R1mm合金球头刀。设置好用户坐标系,为加工前做好准备。

图1 雕像模型

3 雕像模型加工工艺路线规划

经过对模型的分析,确定装夹在底座用首螺丝固定在5轴在夹具上,夹具用T型螺栓固定在转台上。拟采用雕像的加工路线如下:①雕像整体粗加工;②雕像半精加工;③颈部跟身体精加工;④头部精加工,⑤底部切割掉。雕像加工工序表如表1所示。

表1 雕像加工工序表

4 制定雕像零件5轴加工程序

(1)整体粗加工:选择刀具路径策模型区域清除,用φ10mm合金平底刀,偏置全部,每刀切削深度为0.7mm,留0.3mm的加工余量。复制刀具路径,修改用户坐标系为反向,重新计算,利用PowerMill软件仿真功能得出仿真效果如图2所示。

图2 雕像模型粗加工

(2)全身半精加工:用φ6R3mm合金球头刀,选择刀具路径策略曲面投影精加工,选取驱动面为辅助曲面,投影方向为向外。行距为0.3mm,曲面投影的参数设置为“参考线方向为V,螺旋、刀轴设置为“前倾,侧倾”生成刀具路径如图3所示。

(3)颈部跟身体精加工:φ4R2mm球头刀,选择刀具路径策略曲面投影精加工,选取驱动面为辅助曲面,投影方向为向外。行距为0.1mm,参考线限界设置为U,从曲面的0开始到结束47,生成的路径如图4所示。

(4)头部精加工:φ2R1mm球头刀,选择刀具路径策略曲面投影精加工,选取驱动面为辅助曲面,投影方向为向外。行距为0.1mm,参考线限界设置为U,从曲面的45开始到结束127,生成的路径如图5所示。

(5)底部切割:φ10mm合金平底刀,选择刀具路径策略参考线精加工,选择参考线作为驱动曲线,在多重切削用向下偏置,最大切削次数及上限设置一致,刀轴设置为“朝向直线”生成刀具路径如图6所示。

图3 雕像半精加工

图4 颈部跟身体精加工

图5 头部精加工

图6 切割尾料

5 加工仿真

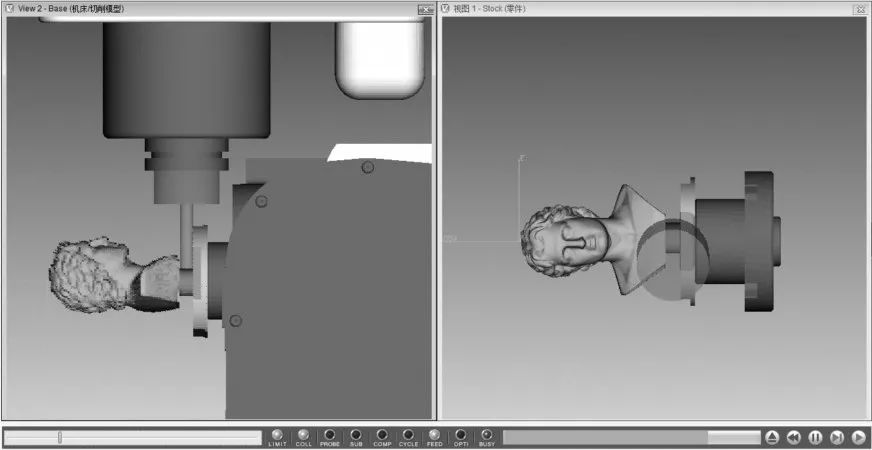

将后处理出来的NC程序导入到仿真软件Vericut进行模拟仿真,Vericut仿真软件创建的模型都是跟实际机床是一比一的匹配,仿真软件创建的毛坯,夹具及导入的模型,建立所需的刀具,设定系统参数及机床的行程,进行程序的仿真,仿真的结果可以跟工件的模型进行比对,看有没有过切及干涉现象,还可以根据程序进行优化刀路,如图7所示。

图7 Vericut仿真效果

6 实际加工应用

依照仿真软件模拟加工的结果,检查出程序没有干涉及碰撞,工件无过切现象,可以后处理出程序代码通过传输到机床,进行产品的实际加工,实际加工出来的效果如图8所示。

图8 加工效果图

7 结束语

运用PowerMill软件进行5轴编程,展现出了该软件加工功能的强大,刀具的编缉功能也比较有特色,通过软件的编程很好的在5轴机床体现了出来,雕像的工艺安排合理,表面质量高,显示出了5轴机床加工的优越性。利用PowerMill软件自身的仿碰撞功能检验刀具路径的安全性能,在实际加工中表明了该零件的加工质量达到了预期的要求。