不锈钢薄片零件的微小孔精冲加工工艺探索

2020-08-03刘志良李世昌文海波欧梦雪

刘志良,李世昌,文海波,欧梦雪

贵州航天电器股份有限公司(贵州贵阳 550009)

1 零件概述

在电子元器件、仪器仪零件中,经常遇到薄板小孔零件加工,如继电器电子元件中的盖板、支架、轴支撑片等零件,代表零件结构如图1所示,零件上的设计有与小轴类零件精密配合的小孔,该类零件材料为H态的12Cr18Ni9,厚度为0.8mm,小孔直径尺寸为φ1.53mm,小孔公差要求为±0.005mm,小孔壁表面粗糙度值为Ra0.8μm,可以看出零件的孔径公差以及孔壁的光洁度都要求较高。原有加工工艺为:冲压留精绞余量→预铰孔→精绞孔→孔口倒角,加工效率低,而且受人为因素、刀具因素影响较大,因此也常造成孔尺寸超差或孔壁表面质量不满足要求,给装配及产品性能带来一定的影响。为提升小孔加工质量,对原有工艺路线进行改进,采用精冲的方式来进行加工。

图1 零件示意图

2 实施思路及实施过程

本次工艺改进的核心是小孔精修,其工艺特点是将留有余量的冲孔零件,通过再次微量修冲,以降低孔壁表面粗糙度值,提高孔壁表面光洁度,减小孔口边缘毛刺高度,提高孔径的尺寸精度。通过精修孔可获得Ra0.8~0.4μm的表面粗度值以及IT6~IT9的尺寸精度,后工序增加适当的滚光处理可以达到孔口边缘无毛刺状态。

精修过程是凸模推入留有余量的预孔中,凸模刃口将孔壁多余的金属切除的工艺方法,精修工艺有如下的特点:

(1)由于精修切除的金属余量少,所以与其它冲孔工艺相比,获得较好的断面质量所需的冲压力小,修孔小凸模所承受的力也较小,保证凸模不易折断。

(2)精修切除余量少,精修后的零件小孔直径尺寸稳定,孔直径尺寸收缩也较小,精修后的收缩量易于掌握和控制。

(3)在材料厚度相对较厚小孔直径相对较小以及材料较硬的情况下,为了得到良好的断面质量采用精修工艺是较为容易实现的方法。

(4)精修工艺加工稳定,效率高,在电子元器件精密零件的加工中得到广泛应用。

2.1 模具设计

2.1.1 精修孔模具设计

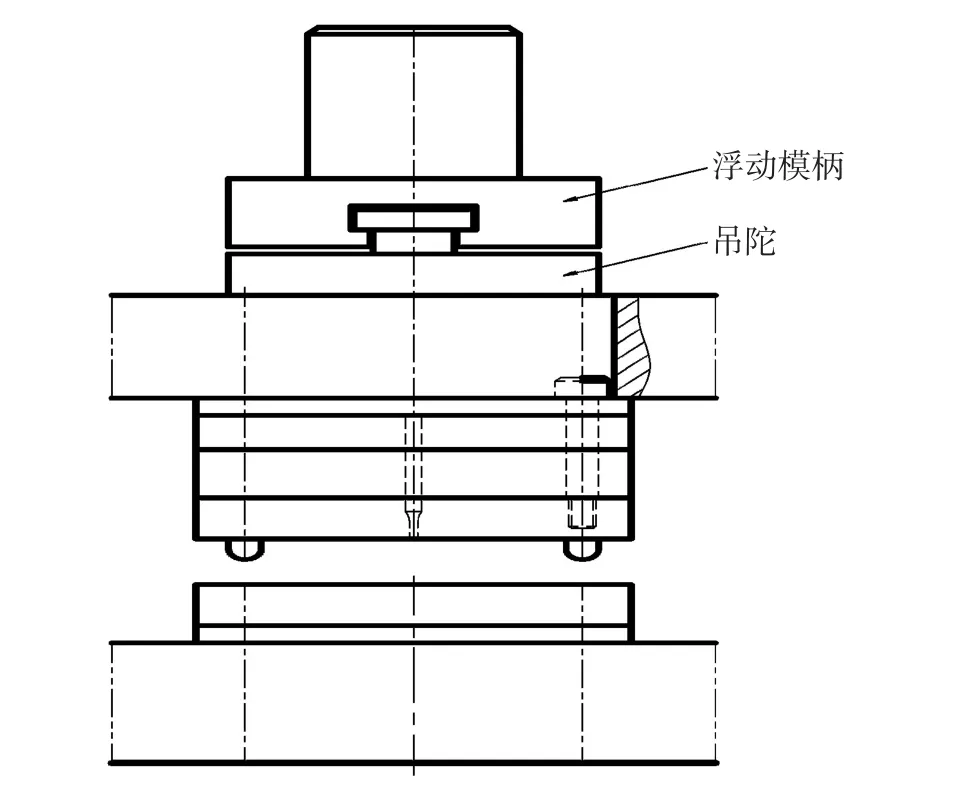

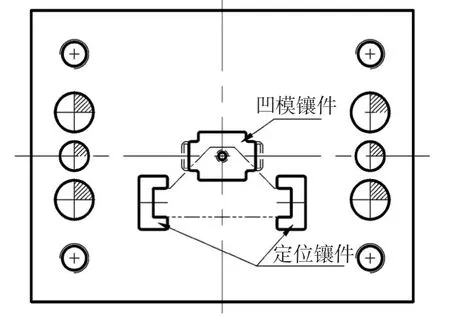

由于模具间隙要求较小,模具精度要求较高,所以需要采用高精度的滚珠模架,以消除冲压设备精度不足的影响,模架增加浮动模柄结构,如图2所示。精修时定位采用外形定位,凹模修孔部分以及采用镶件,便于更换,如图3所示。

图2 精修模

图3 凹模结构

2.1.2 精修凸模材料和结构

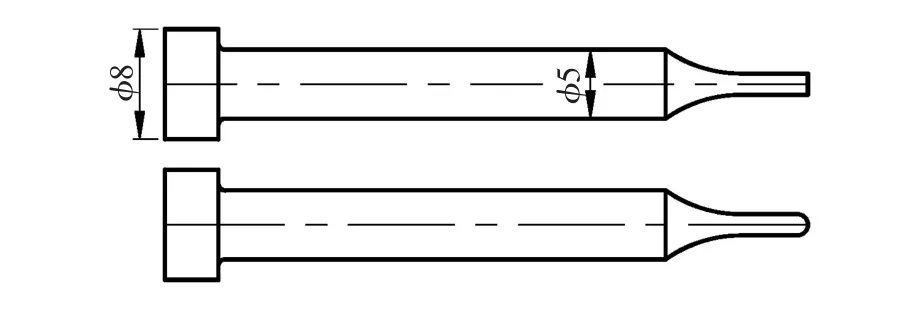

凸模所选用的材料为耐磨性能及韧性较好硬质合金材料YG20,凸模结构如图4所示。

图4 凸模结构

2.1.3 凸模尺寸和预孔尺寸的计算

确定好精修前冲预孔模具工作部位尺寸,预孔尺寸也就基本确定了,对于精修孔来说,精修凸模尺寸的确定相对复杂,涉及变化的因素较多,例如修后孔的收缩量、精修孔的公差、凸模偏差等,公式(1)是凸模d部分尺寸计算经验公式,公式(2)是预孔d1尺寸计算经验公式。通过计算,凸模d的值为φ1.546mm,预孔d1的值为φ1.505mm。对于凹模尺寸,由于精修时凹模只起支承工件的作用,刃口尺寸一般不做要求,其尺寸按照一般的冲孔方法设计即可。

式中 D0——工件公称尺寸

M——考虑工件公差和模具允许磨损的修正量,约为工件公差的75%~80%

S1——精修后材料的回弹量,如表1所示

表1 材料回弹量

式中 m——精修余量,约为材料厚度的6.9%~7.14%或者为冲孔双面间隙的35.5%左右

S2——冲裁时工件回弹值,对于材料压紧状态下的冲裁取值为0.009~0.015mm

2.2 效果验证

(1)精修余量和凸模头部形状对孔壁粗糙度的影响。

根据文献资料,最终确定了两种影响小孔粗糙度的主要因素,一个是精修余量,即预孔的大小,一个是凸模的结构,即凸模头部是平头还是有圆弧过渡,凸模结构如图4所示。本组对比实验中,选取了两种精修预孔尺寸,一个是φ1.45mm,一个是φ1.5mm,φ1.45mm是铰孔工艺要求的值,这里只用来做比较,而φ1.5mm尺寸则是按照经验公式计算而来。

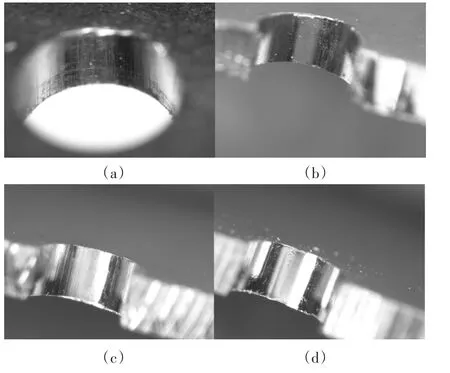

不同实验条件下的修孔效果如图5所示,放大倍数均为40倍,图5a中,小孔精冲前的预孔大小是φ1.45mm,精冲的凸模头部是平头,未倒圆角,从图5a中可以看出孔壁上无论是垂直方向还是水平方向都有比较明显的条纹痕迹,看上去表面比较粗糙。图5b和图5a一样,精冲前的预孔大小也是φ1.45mm,不同的是凸模部的形状由平头变成了圆弧过渡,从图5b中可以看出,小孔的光洁度较之前有很大的改善,垂直方向的条纹得以改善,但是孔壁上面的横向条纹还是存在,说明在同一修孔余量的前提下,凸模形状的改变对于孔内壁的粗糙度改善作用明显;图5c中,小孔精冲前的预孔大小是φ1.5mm,凸模头部是平头,从图5c中可以看出小孔内壁的粗糙度较图5b所示的情况有所好转,但垂直方向的条纹有所增多,图5d和图5c一样,精冲前的预孔大小也是φ1.5mm,不同的是凸模部的形状有平头变成了圆弧过渡,从图5d中可以看出,小孔内壁看上去非常的光滑,与之前的几种状态相比,内壁的光滑程度很高。

图5 不同条件修孔效果对比

从以上几种对比实验可以看出,精冲余量的多少以及凸模头部的形状对小孔内壁的粗糙度影响非常大,在预孔大小为φ1.5mm且凸模头部有圆弧过渡时,小孔内壁的粗糙度值最低。

(2)孔口毛刺及尺寸精度。

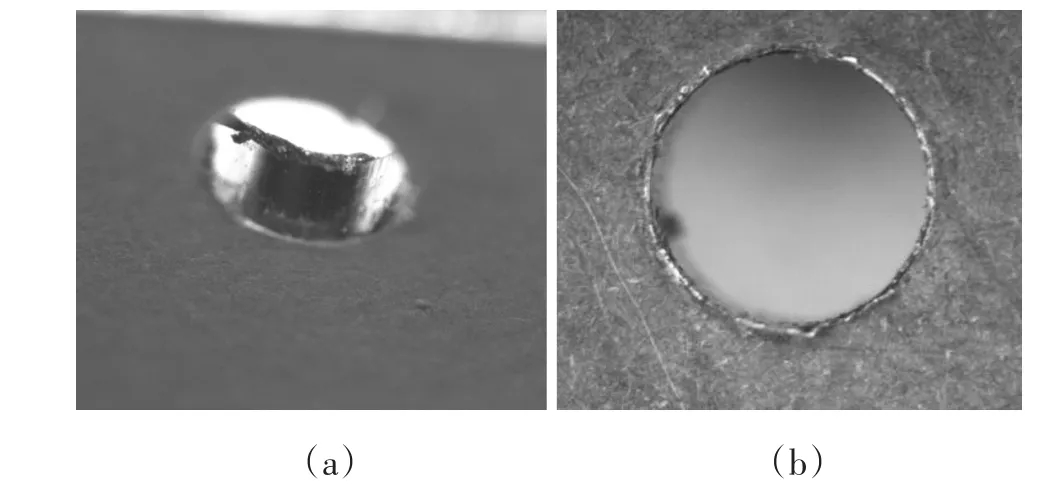

预孔大小为φ1.45mm时,加工后的孔内毛刺状况如图6a所示,有部分毛刺内翻的现象,当预孔大小为φ1.5mm时,由于精修余量非常小,单边为0.02mm,毛刺主要集中在孔口的外缘,如图6b所示,无毛刺内翻现象。经测量,精修后的小孔尺寸为φ1.527~φ1.535mm,毛刺控制和尺寸达到预定的目标。

图6 孔口毛刺状况

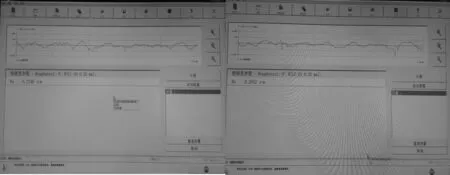

(3)粗糙度检验。

根据GB/T 6060.2-2006(表面粗糙度比较样块——磨、车、镗、铣、插及刨加工表面),粗糙度值在Ra0.2μm以下时,取值长度为0.2mm,粗糙度值在Ra0.4μm时,取值长度为0.8mm,零件表面粗糙度值如图7所示,为Ra0.28μm左右,从数据来看,小孔内壁具有较低的表面粗糙度值。

图7 内孔表面粗糙度值

(4)存在问题及改进。

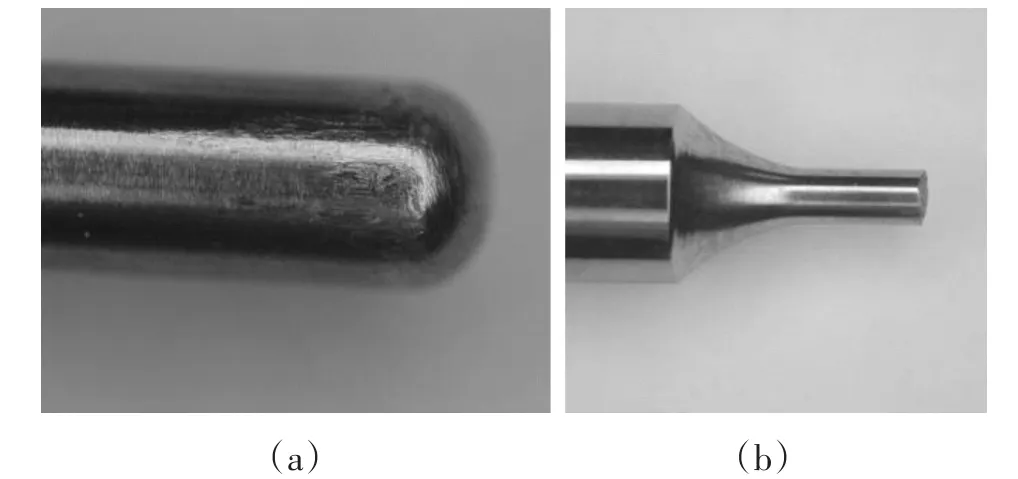

在整个验证过程中,凸模是能否成功的关键因素之一,凸模的利用率成为了精冲成形的瓶颈,凸模的磨损及断裂情况如图8所示,从图中可以看出凸模表面的磨损较大,主要接触面几乎全被刮伤,可见在精修过程中H态的12Cr18Ni9对凸模的损伤比较大。其主要表现在:

图8 凸模表面磨损及断裂

(1)凸模断裂,冲制零件数量在500个以下,断裂部分集中在凸模头部,精修余量越大,断裂的几率越大。

(2)凸模磨损,在精修间隙比较小的前提下,随着加工零件数量的增多,凸模的磨损也就越来越严重,孔内表面的加工质量也就越差。

为了解决以上问题,在后期的生产过程中对精修的间隙和凸模的加工进行了如下改进:

(1)对轴支撑片来料进行控制,确保来料的预孔尺寸在φ1.5±0.01mm,不得超差。

(2)凸模必须经过严格的检验和筛选,光洁度、圆度和尺寸必须满足要求。

(3)凸模的使用次数进行严格的规定,2,000次进行检查,5,000次进行更换,到了使用次数必须进行更换,确保满足要求。

(4)加大零件的抽检比例,遇到零件粗糙度异常及时更换凸模。

3 结论

通过查阅相关文献资料了解了精冲方式的技术现状,从凸模材料、凸模结构、模具结构、精修余量等关键技术参数入手,通过对比实验方式,得到了理想的技术参数和预期的修孔效果,为小孔加工提供了一种新的工艺方法,解决了原有精绞加工工艺存在的小孔尺寸精度不稳定和粗糙度不满足要求的问题。