烧结温度对C/C-ZrC-SiC复合材料性能的影响①

2020-08-01欧阳海波李翠艳黎桂标董继杰黄剑锋

刘 雪,欧阳海波,李翠艳,黎桂标,董继杰,黄剑锋

(陕西科技大学 材料科学与工程学院,西安 710021)

0 引言

固体火箭发动机喉衬的服役温度大于3500 ℃,并经受高速压缩气体的冲刷,服役环境恶劣。C/C复合材料具有优异的高温热物理性能和力学性能是喉衬首选材料,但是C/C复合材料喉衬在烧蚀过程中内型面容易遭到破坏,影响发动机的工作效率[1-6]。碳纤维增强超高温陶瓷基(C/C-UHTCs)复合材料轻质、高比强度、抗热震、抗烧蚀的优异性能,使其成为新一代空天飞行器热端部件最具竞争力的候选材料之一[7-8]。C/C-UHTCs复合材料在高温高速气流冲刷的苛刻条件下,氧化烧蚀是其失效的重要因素之一,抑制烧蚀过程中氧化性气氛向复合材料内的扩散是提升其抗烧蚀性能的关键[9-11]。为了抵抗高温高速气流侵蚀,C/C-UHTCs 复合材料常以形成熔融氧化物的响应行为来阻止氧的扩散,抑制复合材料的氧化烧蚀。复合材料烧蚀过程中只有形成连续熔融氧化物层才能有效隔离高温氧化性气氛,进而提高其抗烧蚀性能[12-16]。Zr-Si 多元陶瓷体系在烧蚀过程中可形成低挥发的ZrO2-SiO2熔融氧化物保护层,表现出优异的抗烧蚀性能,成为C/C-UHTCs 复合材料的研究热点[17-18]。研究者们相继研究了先驱体渗透热解(PIP)[19-20]、化学气相渗透(CVI)[21-22]、和反应熔融渗透(RMI)[23-24]等制备方法用于制备 C/C-UHTC 复合材料。

对有机前驱体浸渗裂解技术制备的C/C-SiC-ZrC[25]、C/C-SiC-ZrC-HfC[26]、C/C-ZrC-SiC-ZrB2[27]等一系列复合材料研究表明:多元陶瓷前驱体在热解过程中具有良好的协同作用,能有效抑制陶瓷相的长大,降低陶瓷相的尺寸并改善其在基体中的分布,有利于复合材料在烧蚀中形成连续而稳定的熔融氧化物保护层,赋予了复合材料优异的抗烧蚀性能[28-30]。同时,作者前期利用水热沉积-碳热还原反应制备了C/C-ZrC 复合材料,实现了ZrC 在基体中的微纳米弥散化,烧蚀过程中纳米ZrC 相能快速形成连续熔融氧化物膜,复合材料的质量烧蚀率相比偏聚型C/C-ZrC 复合材料降低了70%[31]。

本文采用水热共沉积-碳热还原法制备了C/C-ZrC-SiC复合材料,研究了烧结温度对C/C-ZrC-SiC复合材料的微观形貌、力学性能和耐烧蚀性能的影响,对优化水热共沉积技术制备C/C-UHTCs具有重要意义。

1 实验

1.1 实验样品的制备

实验以葡萄糖为碳源,八水氯氧化锆为氧化锆源,硅溶胶为硅源,以0.4 g/cm3的碳纤维针刺毡为预制体制备复合材料。首先,将碳纤维预制体浸入葡萄糖溶液中(浓度为0.5 g/mL),采用微波水热法在碳纤维表面沉积碳以保护碳纤维,获得低密度C/C复合材料密度为0.6 g/cm3。将制备低密度C/C复合材料浸泡在配置好的氯氧化锆、硅溶胶、葡萄糖混合溶液内(C∶Zr∶Si的摩尔比为10∶1∶1,尿素矿化剂浓度为0.5 mol/L),再通过微波水热在低密度C/C复合材料中沉积C、ZrO2和SiO2,获得C/C-ZrO2-SiO2复合材料。高温真空炉中1400、1600、1800 ℃下烧结2 h,通过碳热还原反应形成C/C-ZrC-SiC复合材料。通过8次循环水热沉积-碳热还原制备了密度在1.8 g/cm3的C/C-ZrC-SiC复合材料。

1.2 实验仪器及条件

采用 X 射线衍射(XRD,Rigaku D/max-3C)分析了复合材料的物相组成。采用扫描电子显微镜(SEM,S4800)分析复合材料的微观形貌。采用三点弯曲法测试复合材料的力学性能,跨距为40 mm,加载速度为0.5 mm/min;用等离子火焰(Multiplaz 3500)测试复合材料的质量烧蚀率和线烧蚀率。烧蚀样品的尺寸为25 mm×25 mm×6 mm,样品与喷嘴之间距离为10 mm,等离子火焰的电压和电流分别为 160 V和 6 A,烧蚀时间120 s。根据三个样品的平均值计算烧蚀后的质量烧蚀率和线烧蚀率。

2 实验结果与讨论

2.1 C/C-ZrC-SiC复合材料的物相组成

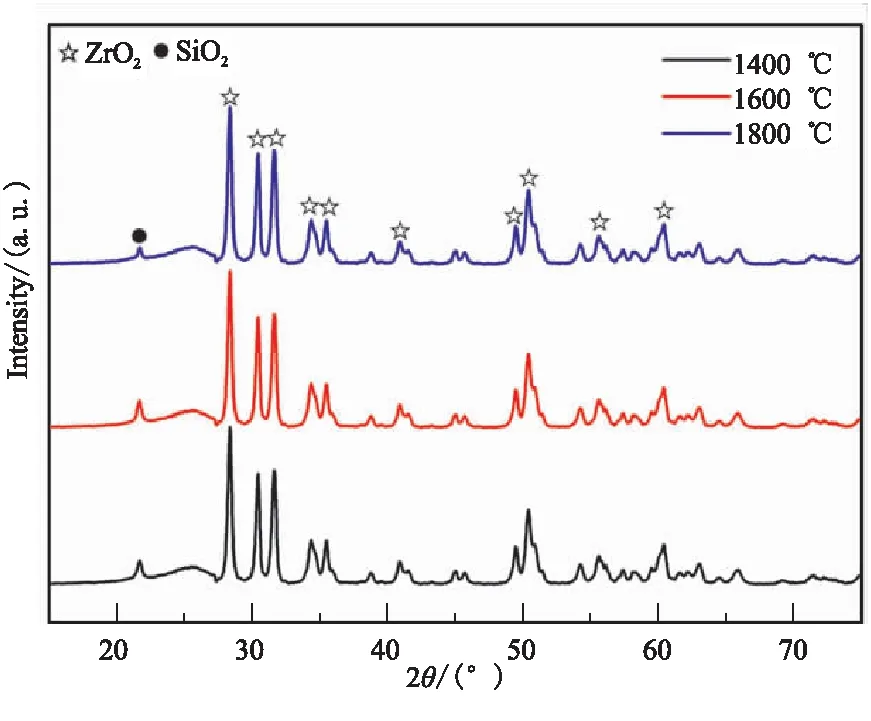

图1展示了不同烧结温度制备的C/C-ZrC-SiC复合材料的XRD图谱。结果表明,1400 ℃烧结样品的主晶相是ZrO2、SiO2相,存在少量ZrC、SiC相,说明低的烧结温度使得碳热还原反应没有充分发生。烧结温度升至1600 ℃时,主晶相为SiC和ZrC相,存在少量ZrO2、SiO2相。当烧结温度为 1800 ℃ 时,氧化物相基本消失,复合材料由ZrC和 SiC相构成。从图1中可看到,1400 ℃和1600 ℃在衍射角为26°有非晶峰,该非晶峰为碳纤维表面的碳层,在1800 ℃消失,进一步说明碳热还原反应充分发生。

图1 不同烧结温度 C/C-ZrC-SiC复合材料的XRD图

2.2 C/C-ZrC-SiC复合材料的微观结构

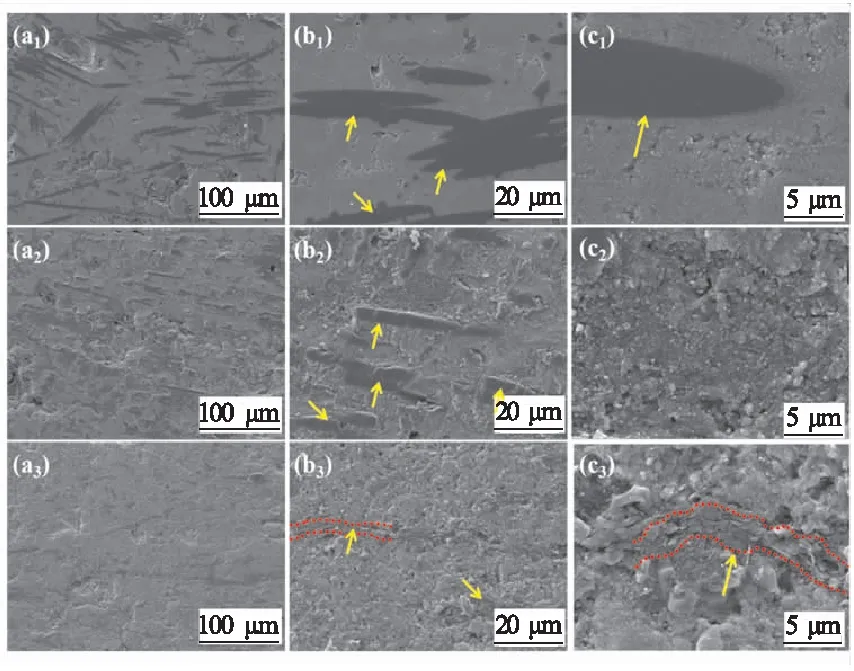

通过SEM进一步研究了烧结温度对C/C-ZrC-SiC复合材料在微观上形貌的差异,如图2所示。图2(a1)~(c1)分别为烧结温度为1400 ℃的不同倍率下的微观形貌图;图2(a2)~2(c2)分别为烧结温度为1600 ℃的不同倍率下的微观形貌图;图2(a3)~(c3)分别为烧结温度为1800 ℃的不同倍率下的微观形貌图。可以发现随着烧结温度升高,复合材料结构由致密变为疏松,这是由于氧化物颗粒发生碳热还原反应生成碳化物导致体积收缩。图2(b1)为1400 ℃烧结的复合材料的微观结构,可看出碳纤维与陶瓷基体之间界面清晰,纤维在烧结过程中未受到损伤(如黄色箭头所示),陶瓷颗粒的粒径均匀细小(图2(c1)),未发现明显的大晶粒。随着烧结温度的升高,当烧结温度在1600 ℃时,材料的致密性下降,碳纤维与基体之间的界面变得粗糙(图2(b2)),但是基体的ZrC、SiC陶瓷相晶粒尺寸依然细小,未发生晶粒异常长大(图2(c2))。然而,随着烧结温度进一步升高到1800 ℃,碳纤维与基体的界面变得模糊,在烧结过程中纤维发生了界面反应(图2(b3))。此外,基体中的陶瓷相颗粒也发生了明显的长大(图2(c3)),部分晶粒尺寸由300~500 nm级长大到3~5 μm。

图3为不同烧结温度 C/C-ZrC-SiC 复合材料微区元素分布。

图2 不同烧结温度C/C-ZrC-SiC 复合材料的 SEM 图

图3 不同烧结温度的C/C-ZrC-SiC 复合材料的面能谱图

从Si和Zr的元素能谱分布可看出,Si和Zr在复合材料中分布均匀,未发现明显的偏聚现象,说明水热共沉积可以实现ZrO2和SiO2和C的共沉积。图3(a)为1400 ℃烧结样品,碳纤维界面清晰,证明了1400 ℃不足以发生碳热还原反应。图3(b)为1600 ℃ 烧结样品,碳纤维界面层厚度变厚,进一步证实了Zr、Si元素向碳纤维内部扩散。图3(c)为1800 ℃烧结样品,界面变得模糊,说明高温下Zr向碳纤维的扩散加重,导致碳纤维的损伤。

2.3 C/C-ZrC-SiC复合材料的力学性能

图4(a)为不同烧结温度的C/C-ZrC-SiC 复合材料的载荷-位移曲线,图4(b)为不同烧结温度的弯曲强度和弹性模量图。可见,1400 ℃和 1600 ℃烧结样品在开始时曲线是线性增加。达到最大载荷后缓慢下降,载荷-位移曲线呈现出阶梯形状,说明该复合材料为假塑性断裂。断裂过程中发生了纤维的桥联、断裂以及拔出现象,通过延长裂纹扩展路径、阻碍裂纹的扩展和减少应力集中、消耗断裂能,从而提高复合材料的力学性能。1400 ℃和1600 ℃烧结的复合材料弯曲强度分别达到132、175 MPa,弯曲模量分别达到8、12 GPa。1800 ℃ 烧结样品由于过高的烧结温度导致碳纤维与基体的反应,复合材料的强度大幅降低,弯曲强度仅为20 MPa左右,且弯曲模量降低到3 GPa,图像呈现出典型的脆性断裂的特征。

(a)Load-displacement curves of C/C-ZrC-SiC composites

图 5 为 C/C-ZrC-SiC 复合材料断面 SEM 图,图5(a1)~(a3)分别为烧结温度1400、1600、1800 ℃的低倍率下的微观形貌图;图5(b1)~(b3)分别为烧结温度1400、1600、1800 ℃的高倍率下的微观形貌图。由图5(a1)可见, 1400 ℃ 烧结样品断面出现了大量纤维拔出现象;由图5(b1)可见,纤维保持着较好的完整度,说明纤维未因为烧结而损伤,同时可看出纤维发生了长纤维拔出现象,纤维表面的水热碳层保持完好,它表明纤维和陶瓷基体之间的结合较弱;由图5(b2) 可见,1600 ℃ 烧结样品的纤维拔出长度较1400 ℃ 烧结温度的样品短;由图5(b3)可见,在烧结过程中纤维表面的碳层发生碳热还原反应,纤维保持完整没有被侵蚀。但当烧结温度提高到1800 ℃ 时,样品断面没有发现纤维拔出现象,进一步说明了碳纤维在烧结过程中发生的反应。

2.4 C/C-ZrC-SiC复合材料的烧蚀性能

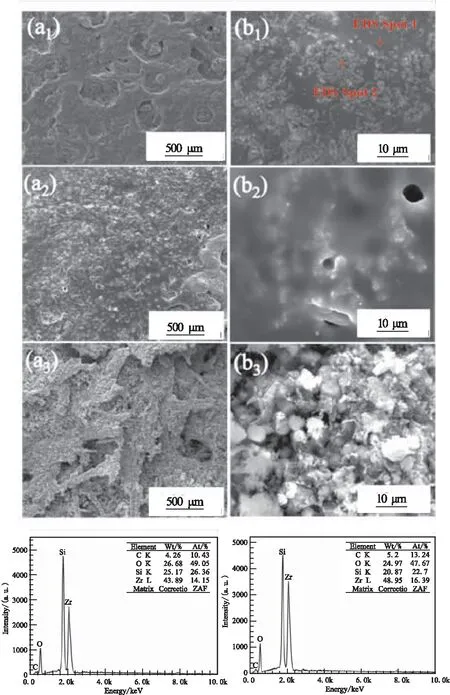

复合材料烧蚀后宏观形貌如图 6所示。烧蚀后复合材料表面由典型的烧蚀中心区、过渡区和热影响区构成。1400 ℃烧结样品的烧蚀中心区有明显的烧蚀坑(图 6(a));1600 ℃烧结样品的烧蚀中心区表面基本完整,并且有一层完整的氧化膜覆盖(图 6(b));1800 ℃烧结样品表面也呈现出明显的烧蚀坑,且烧蚀坑的尺寸更大、更深(图 6(c)),说明样品发生了严重的烧蚀。

图6 C/C-ZrC-SiC 复合材料烧蚀后的宏观形貌

图7展示了C/C-ZrC-SiC复合材料的质量烧蚀率与线烧蚀率,1600 ℃烧结样品具有最低的质量烧蚀率1.28×10-4g/(cm2·s)和线烧蚀率1.67 μm/s。1400 ℃烧结样品陶瓷集体主要以氧化物的形式存在,氧化物热导率较低,烧蚀表面驻点温度较高,烧蚀产物容易形成低粘度的熔融氧化物,在烧蚀气流的冲刷下形成明显的烧蚀坑。1600 ℃烧结样品,基体主要以碳化物为主,相比氧化物其热导率要更优异,烧蚀表面驻点温度较1400 ℃烧结样品低,烧蚀形成的熔融氧化的蒸发损耗小,粘度高,抗气流冲刷的能力也提升,易形成致密的氧化物保护层。1800 ℃烧结样品由于材料内部孔隙的增大,不仅恶化了其力学性能也使得其热导率大幅降低,烧蚀表面驻点温度升高,中心烧蚀更为严重。而且由于材料的力学性能较差,烧蚀过程抵抗气流冲刷能力减弱烧蚀也会加剧。

图7 不同烧结温度的C/C-ZrC-SiC 复合材料的质量烧蚀率和线烧蚀率图

图8为C/C-ZrC-SiC复合材料等离子火焰烧蚀 120 s后样品烧蚀表面的XRD图。烧蚀后不同烧结温度样品的XRD结果没有太大差异,烧蚀表面均以 ZrO2和SiO2相为主,样品表面的中的碳化物烧蚀过程中发生了氧化。

图8 不同烧结温度的C/C-ZrC-SiC 复合材料等离子火焰烧蚀 120 s 后的 XRD 图

图9为C/C-ZrC-SiC 复合材料烧蚀中心区微观结构。图 9(a1)~(a3)分别为烧结温度1400、1600、1800 ℃低倍率下烧蚀中心区的微观形貌图;图 9(b1)~(b3)分别为烧结温度为1400、1600、1800 ℃高倍率下烧蚀中心区的微观形貌图。

图9 不同烧结温度的C/C-ZrC-SiC 复合材料烧蚀中心区的形貌,氧化表面灰色相和白色相的 EDS 图

由图 9(a1) 可见,1400 ℃烧结样品的烧蚀中心表面存在一些200 μm大小凹坑,这是因为烧蚀过程中气体挥发形成的气泡破裂形成。从图 9(b1) 中可看出,烧蚀表面存在白色相和灰色相,它们相互熔融结合,对材料表面进行了 EDS 分析, Spot 1中主要元素是Si和O,而Spot 2中Zr元素的含量增多和Si元素的含量减少,说明灰色相是 SiO2,白色相是 ZrO2。ZrO2镶嵌在SiO2中可起到钉扎作用,增加氧化玻璃态化合物的粘度,有利于降低在烧蚀过程中高速火焰粒子对于烧蚀表面氧化物的物理剥蚀。1600 ℃烧结样品在烧蚀后表面上有大量尺寸在10 μm以下的气孔(图9(a2)),烧蚀后表面ZrO2与SiO2相互融合形成较为致密的氧化膜(图9(b2))。然而,烧结温度为1800 ℃的样品的烧蚀中心区没有形成玻璃态的氧化物膜,内部碳纤维氧化并暴露在烧蚀表面(图9(a3))。1800 ℃ 烧结样品在烧蚀过程中由于烧蚀驻点温度高,加速了SiC氧化和SiO2的蒸发,难以形成玻璃态的氧化保护层,氧化保护层多以ZrO2颗粒存在。此外,1800 ℃烧结样品多孔的结构不利于形成连续熔融氧化保护层,加速了氧的扩散速率。1800 ℃ 烧结样品力学性能的恶化也会加剧高速气流冲蚀,使其表现出较低的质量烧蚀率和线烧蚀率。

3 结论

研究发现烧结温度对水热共沉积法制备的C/C-ZrC-SiC复合材料的微观形貌、力学性能以及耐烧蚀性能影响显著。1400 ℃低温烧结难以使ZrO2,SiO2转化为ZrC和SiC。1600 ℃烧结C/C-ZrC-SiC 复合材料结构致密,基体与纤维界面具有较优异结合,表现出了优异的力学性能,其抗弯强度达到173.8 MPa。基体中弥散分布的ZrC、SiC亚微米颗粒,能在烧蚀过程中快速形成致密的熔融氧化保护膜,使得复合材料具有最佳的抗烧蚀能力,其质量烧蚀率和线烧蚀率分别为1.28×10-4g/(cm2·s)和1.67 μm/s,1800 ℃烧结样品,由于高温下碳热还原反应剧烈,不仅损伤了碳纤维,而且也导致了ZrC、SiC颗粒异常长大,复合材料的力学性能和抗烧蚀性能急剧恶化。