固体火箭发动机钢壳体与硅橡胶基外防热涂层间用界面处理剂工艺及性能 ①

2020-08-01张光春罗江凤郭飞鸽任京辰张秋禹张力恒

张光春,罗江凤,郭飞鸽,任京辰,张秋禹,张力恒

(1.西安航天化学动力有限公司,西安 710025;2.西北工业大学 理学院,西安 710072)

0 引言

硅烷偶联剂作为连接两种不同性质材料的“分子桥”已在涂料、胶粘剂、复合材料等领域得到广泛应用。硅烷偶联剂具有较多的Si—O键,能显著增加与金属基材结合的机会,并且其形成的覆盖硅烷膜层结构致密,具有良好的防腐蚀效果。大量文献报道,采用硅烷偶联剂或者硅烷偶联剂与无机盐复配,将其涂覆于金属基材表面,用于金属基材表面处理[1-6]。国外研究者Donald G Young[7]研制了硅橡胶/金属基材用界面处理剂,粘接性能测试表明,可实现硅橡胶内聚破坏。

本文以固体发动机钢壳体基材、硅橡胶基外防热涂层材料为研究对象,基于钢基材、外防热涂层材料的物理化学性质研制了有机硅类界面处理剂,并研究了界面处理剂的工艺性能以及界面处理剂涂覆后,钢基材与硅橡胶基外防热涂层间界面粘接强度。

1 试验

1.1 基材表面打磨预处理

如果钢基材表面需打磨预处理,则采用80~100目的砂纸打磨钢基材,并用蘸有乙酸乙酯的白色纱布将打磨后的基材表面清理干净。然后依次喷(或刷)涂界面处理剂、外防热涂层材料。

1.2 粘接强度测试

界面处理剂的工艺性能研究中,以与固体发动机壳体材质相同的钢片作基材,涂层材料与基材间粘接性能以划格法来考察,参考标准GB/T 9286。2.2.2~2.2.5条中,当附着力等级≤1级时其评判结果为“粘接良好”,当涂层与基材间发生脱粘、极易剥落情况则评判为“粘接性能不好,出现脱粘”、“脱粘”,且此种情况无等级测试结果。

2.3节中,界面粘接强度测试按GB/T 7124—2008执行,拉剪试件的拉剪速度为50 mm/min,扯离试件的扯离速度为20 mm/min,每个样品测试5个平行样,结果取平均值。

1.3 动态电弧风洞考核试验

采用动态电弧风洞试验验证飞行过程中气动加热和气动剥蚀工况下界面处理剂的涂覆对钢试件与硅橡胶基外防热涂层间界面粘接性能的影响。

综上所述,通过对2017年贵德县农业气象条件进行分析,对其温度、降水以及日照等条件都进行了全面的比较,进而对其冬小麦的生长和发育情况进行了对比探讨得知,阴雨天气对小麦的生产发育不利,因此要做好水肥管理。同时冬季偏暖,会延长病菌的繁殖,从而影响小麦的产量。

2 结果与讨论

2.1 界面处理剂的化学结构与粘合原理

界面处理剂的FT-IR表征结果如图1所示。本研究中界面处理剂主要由有机硅化合物组成。从图1中可看出,3620 cm-1归属于硅羟基中—OH的振动吸收峰,2960 cm-1归属于硅甲基中—CH3的振动吸收峰,1135、1068 cm-1归属为Si—O—Si的伸缩振动吸收峰。

图1 界面处理剂的FT-IR谱图

界面处理剂的粘合原理如下:首先界面处理剂中的Si—OH之间脱水缩合成含Si—OH的低聚硅氧烷,低聚物中剩余的一部分Si—OH与金属基材表面的氧化物或者水化物层起反应、与金属原子发生螯合作用[8],另一部分Si—OH除了相互之间发生进一步缩合外,也与涂料组分中的Si—OH、固化剂发生固化交联反应,最终界面处理剂有效的将基材与涂层材料连接起来,实现二者间“分子桥”连接。

2.2 界面处理剂工艺性能

2.2.1 界面处理剂贮存时间对其状态的影响

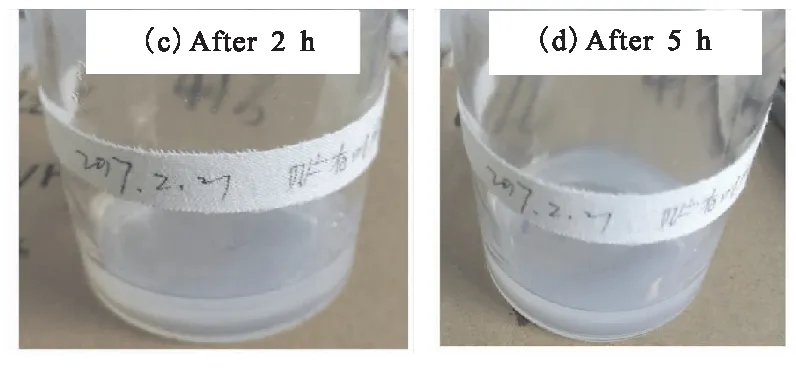

将界面处理剂的组份按比例混合后,将其贮存于广口瓶中,随着贮存时间延长,状态变化如图2所示。当贮存时间为1 h时,处理剂溶液由澄清透明变为微乳白色,并且随贮存时间延长,乳白色逐渐加深。这主要由于:溶剂、空气中的水分使硅烷偶联剂水解生成Si—OH,Si—OH间不断缩合成二聚体、三聚体、低聚物甚至产生交联结构。

(a)0 h (b)After 1 h

(c)After 2 h (d)After 5 h

2.2.2 界面处理剂贮存时间对界面粘接性能的影响

以与固体发动机壳体材质相同的钢片作基材,将现配的界面处理剂溶液贮存不同时间(0、1、2、3、4、5 h)后,并涂覆于基材上。涂层结构为钢片/界面处理剂/外防热涂层材料。当涂层完全固化后,检测其粘接性能。

试验结果表明,现配的界面处理剂溶液贮存时间为0~2 h,涂层粘接性能良好。当延长贮存时间,涂层的粘接强度较差,易出现脱粘现象。故现配的界面处理剂溶液在2 h内需涂覆完成,基材与外防热涂层材料间界面粘接效果较好。

界面处理剂贮存时间对粘接性能的影响:(1)当贮存时间较短时,溶液处于均一状态,且易于在基材表面充分润湿铺展,其水解所产生的大量—Si—OH可与基材表面、涂层组分间发生较强物理化学作用,故粘接状态良好。(2)随着贮存时间延长,水解产生的—Si—OH间缩合反应占主导,反应产物溶解度降低,不利于在基材表面均匀铺展,且剩余较少—Si—OH与基材、涂层组分间反应,故粘接性能差、易脱粘。

2.2.3 界面处理剂浓度对粘接性能的影响

以马口铁或者与固体发动机壳体材质相同的钢片作基材,固定界面处理剂中有机硅化合物组份的质量不变,改变溶剂的添加量,使溶液浓度在10%~100%范围内变化。涂层结构为基材/界面处理剂/外防热涂层材料。界面处理剂采用刷涂工艺,刷涂遍数为1遍。界面处理剂溶液浓度对界面粘接性能的影响见表1。

表1 界面处理剂浓度对涂层粘接状态的影响

以上实验结果表明,当界面处理剂溶液浓度为10%~30%时,涂层粘接状态良好。在相同涂覆条件下,界面处理剂浓度将影响涂覆膜的厚度。Van Ooij等[9-10]的研究表明,当有机硅烷所形成的薄膜太薄时,其难以在基材表面沉积均匀,且也难以与涂层中的聚合物混合良好,故较难形成互穿网络结构;另一方面,薄膜太厚缺乏机械强度且易变脆。只有当有机硅烷形成理想厚度薄膜时,金属与涂层间的结合强度才可进一步提升。故只有当界面处理剂浓度处于合适范围,其涂覆后所形成的薄膜厚度较为合适,界面粘接性能才较为良好。

2.2.4 界面处理剂固化时间对粘接性能的影响

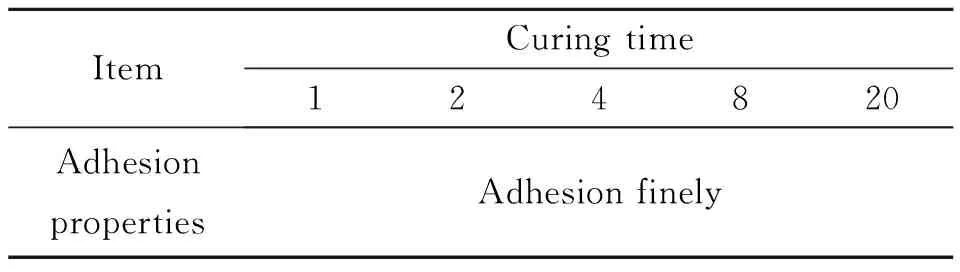

以与固体发动机壳体材质相同的钢片作为基材,将现配的界面处理剂涂覆于基材上,固化不同时间后,接着喷涂外防热涂层材料。考察界面处理剂固化时间对涂层粘接性能的影响,实验结果见表2。上述实验结果表明,当界面处理剂固化时间为1~20 h时,涂层的粘接性能良好。

表2 固化时间对涂层粘接性能的影响

2.2.5 界面处理剂、外防热涂层材料的固化温度对粘接性能的影响

以与固体发动机壳体材质相同的钢片作为基材,涂覆完界面处理剂后,放置于不同环境(<10 ℃环境或者10 ℃≤环境温度≤35 ℃)中固化2 h。接着喷涂外防热涂层材料,外防热涂层材料同样置于上述不同环境中固化,考察固化温度对涂层粘接性能的影响。其中“<10 ℃环境”选取9、5 ℃温度点,“10 ℃≤环境温度≤35 ℃”选取10、25、35 ℃温度点。实验过程及粘接性能总结如表3所示,表3中“▲”表示进行此项试验操作,“—”表示不进行此项试验操作。

表3 固化温度对涂层粘接性能的影响

以上试验结果表明,只有当界面处理剂、外防热涂料皆于10 ℃≤环境温度≤35 ℃下固化,涂层与基材的粘接状态才较为良好。一般来说,相对较高的环境温度有利于界面处理剂分子与基材、涂层组分间的反应,形成较强的界面结构,故粘接状态良好。

2.2.6 界面处理剂的涂覆对涂层耐有机溶剂性能的影响

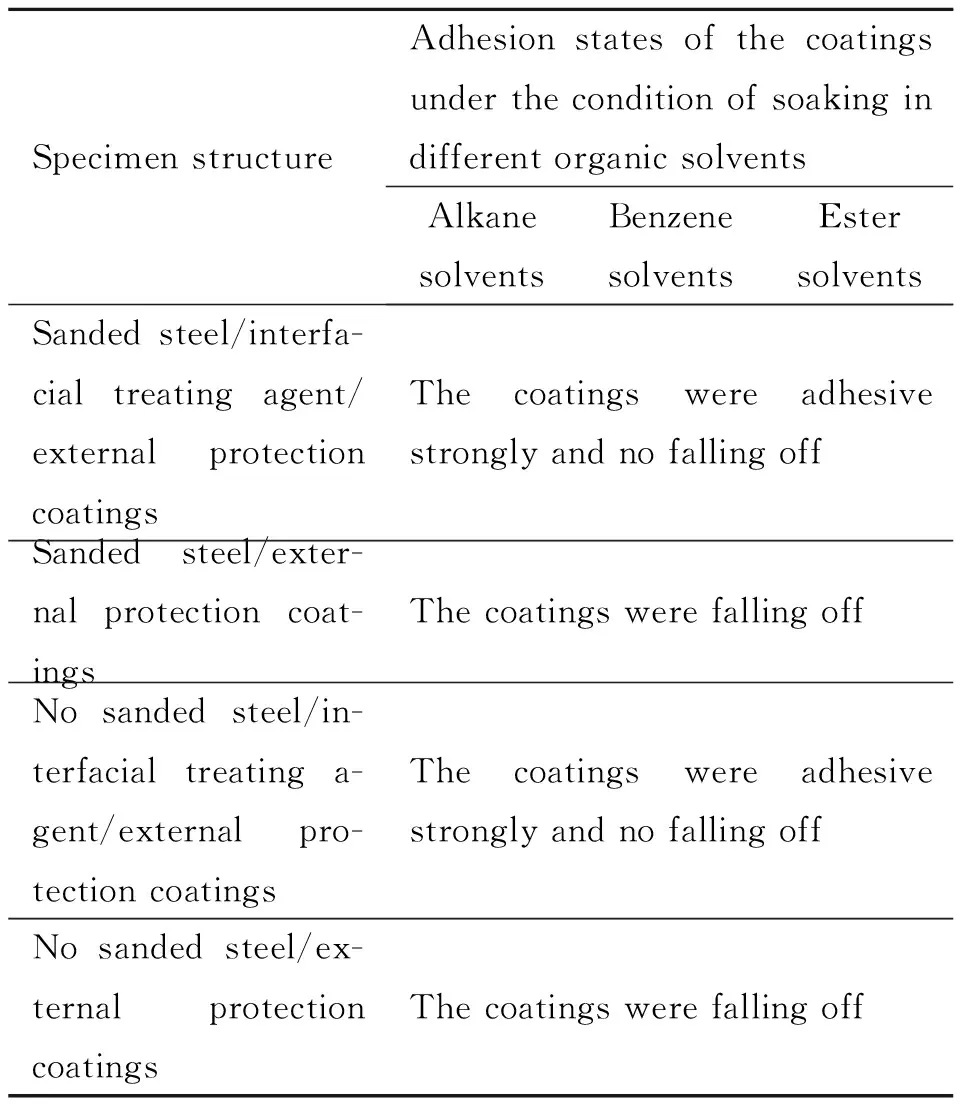

以与固体发动机壳体材质相同的钢片作为基材,基材经或不经打磨处理,涂层结构为钢片/界面处理剂/外防热涂层材料,以固体发动机壳体喷涂时常用的烷烃类溶剂、苯类溶剂及酯类溶剂作为研究对象,考察界面处理剂涂覆后,涂层的耐溶剂性。

试验结果如表4所示。可看出,与未涂覆界面处理剂的试件相比,涂覆有界面处理剂的试件耐有机溶剂(烷烃类溶剂、苯类溶剂及酯类溶剂)性能显著增强。并且,在钢片未打磨的情况下,界面处理剂的涂覆能起到提升涂层耐有机溶剂性能的作用。主要有两方面原因:(1)界面处理剂的涂覆后,其通过化学键将壳体与外防热涂层有效“连接”起来;(2)固化后的界面处理剂涂覆膜结构致密,可有效抵抗有机溶剂的渗透。

表4 有机溶剂浸泡环境中涂层粘接状态的变化

2.3 界面处理剂涂覆后钢基材/硅橡胶基外防热涂层材料间界面粘接强度

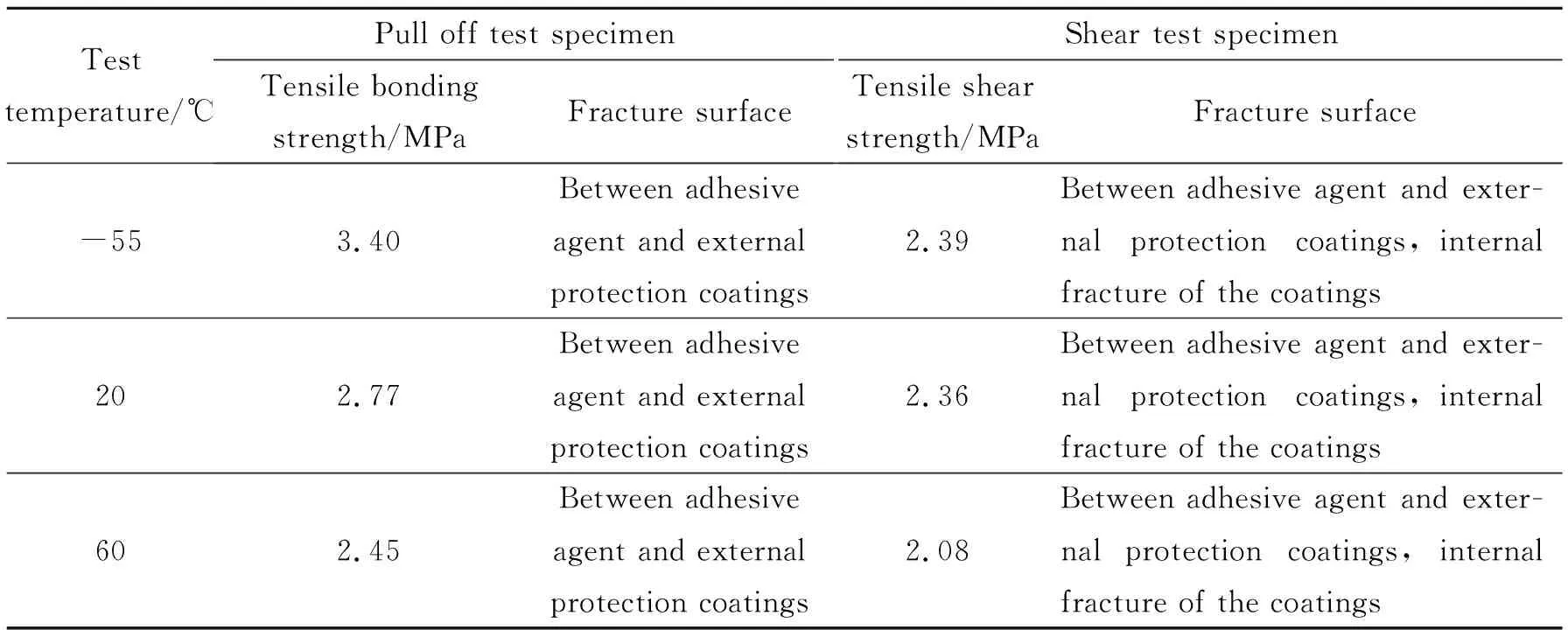

采用80目砂纸对钢粘接试件进行打磨,接着用蘸有乙酸乙酯的白色纱布将试件基材表面清理干净。试件涂层结构为钢试件基材/界面处理剂/外防热涂层材料。外防热涂料喷涂完成后,室温下放置24 h,接着使用室温固化硅橡胶胶粘剂将试件对粘。分别测试了-55、20、60 ℃试件的扯离强度和拉剪强度。测试结果如表5所示,断裂状态照片见图3。

表5 钢试件/硅橡胶基外防热涂层间的粘接强度

实验发现,当钢试件表面未涂覆界面处理剂时,其他实验条件不变,钢试件/硅橡胶基外防热涂层间的扯离强度为1.3 MPa、拉剪强度为1.2 MPa,且粘接强度不稳定。从表5可看出,涂覆有界面处理剂的试件的扯离强度、拉剪强度皆大于2.0 MPa。从图3可看出,扯离试件和拉剪试件的断裂面主要发生于胶粘剂与防热涂层间、防热涂层内部。上述试验结果表明,钢基材/界面处理剂/外防涂层材料间粘接强度大于胶粘剂与防热涂层间粘接强度、防热涂层内聚破坏强度。

(a)Pull off test specimen

2.4 采用电弧风洞试验对涂覆有界面处理剂的试件的粘接性能的考核研究

某型号发动机风洞试验条件分为两个工况。其中,工况一属于短时间高热流、高焓情况,重点考核抗冲刷性能;工况二属于长时间高焓情况,重点考核涂层的隔热性能。风洞试验后涂层表观状态照片及界面粘接情况见图4。

在工况一条件下,涂覆有界面处理剂的试验件背壁温度120~157 ℃,试验后涂层冲刷严重,涂层厚度减薄非常明显。在如此严酷工况考核条件下,涂层体系并未见剥离、脱粘等现象(如图4(a)所示)。在工况二条件下,背壁温度370~394 ℃,试验后涂层有一定的膨胀。且由于长时间气动加热现象热防护涂层烧蚀变黑,烧蚀形貌较好,碳层结构较为坚硬(如图4(b)所示)。在工况二长时间高焓情况下,涂层体系也未见剥离、脱粘现象。

(a)The first condition

上述风洞试验结果表明,无论在短时间高热流、高焓工况下,还是长时间高焓工况下,界面处理剂涂覆后,钢基材/外防护涂层材料间界面粘接可靠,无剥离、脱粘现象。

2.5 界面处理剂在某型号发动机上的工艺扩大试验

界面处理剂在某型号发动机上进行了工艺扩大试验。对喷涂工艺、固化工艺、工艺适应性进行了验证。工艺试验研究表明,整个涂层体系在发动机上成型后,涂层表面平整、光滑、无气孔,满足发动机使用要求。在某型号发动机喷涂过程中,涂覆有界面处理剂的随机粘接试件的粘接强度见表6。从表6可看出,3个批次随机试件的粘接性能稳定。

表6 某型号发动机随机粘接试件的粘接强度

3 结论

(1)基于型号固体发动机钢壳体基材、硅橡胶基外防热涂层材料,研制的界面处理剂粘接性能可靠、匹配性强、满足型号发动机使用要求。

(2)工艺性能研究表明,界面处理剂拆分A、B双组份,施工时现配现用;现配的界面处理剂溶液使用期为2 h;界面处理剂溶液浓度为10%~30%;10 ℃≤环境温度≤35 ℃下固化粘接性能较为可靠;固化时间1~20 h,涂层的粘接性能良好。

(3)采用钢粘接试件研究了界面处理剂涂覆后,钢试件/硅橡胶基外防护涂层界面粘接强度,测试结果表明,粘接强度>2.0 MPa。动态电弧风洞试验结果表明,界面处理剂的涂覆可有效保证钢基材与硅橡胶基外防热涂层间界面粘接可靠性。界面处理剂在某型号固体发动机上工艺放大试验表明,多批次随机试件的粘接性能稳定。