挤压涂布机工作原理介绍及调试

2020-07-29高荣良付春慧李青松

高荣良 付春慧 李青松

摘 要:锂离子电池的浆料涂布过程很大程度决定了锂离子电池电性能的优劣。以挤压式涂布机为主流的锂离子涂布工艺,是目前商业化程度最高应用最广泛的技术。通过总结挤压涂布机工作过程原理及涂布过程中相关注意事项,对调试过程中各类问题解决方案进行探讨。

关键词:挤压涂布机;模头;回流阀;涂布阀;背辊

一、引言

锂离子电池具有能量密度高、循环寿命长、自放电率小、无记忆效应和绿色环保等突出优势。锂离子电池作为性能优越的二次电源,目前市场前景广阔,广泛应用于储能行业和电动汽车行业。尤其是近年来作为动力电池的市场前景越来越广阔[1]。锂离子电池的制备技术包括一系列的工序:配料、涂布、辊压、分切、卷绕/叠片、组装、注液、化成、分容等。其中涂布工序则直接影响了锂离子电池电性能的40%。

目前,涂布技术主要有三种:微型凹版涂布、转移式涂布、挤压式涂布,而挤压式涂布因涂布效果好,涂布量可通过涂布刮刀的微动调节灵活控制、涂布精度高、可不连续涂布模式、自由调节涂布范围、清洗拆卸较容易、可保持较高水平洁净程度等优点,在锂离子电池制造行业中应用最为广泛。

挤压涂布机是用于锂电池生产液态锂离子电池、固态聚合物电池的极片涂布机[2][3]。整机采用模块化设计、集数字量模块,模拟量控制技术于一体化控制,单独温控模块控制温度,先进的PID及挤压式模头,自动保持涂布张力恒定的控制。

二、挤压涂布机原理介绍

浆料放进储料罐,通过螺杆泵使浆料具有一定压力,经过过滤器、进料管到达间涂阀,通过间涂阀的动作使浆料进入模头,进行涂布,或停止涂布时经回流阀、回流管流回储料罐。

为了浆料均匀的涂敷在金属基材上必须具备以下条件:

(1)、垫片的选择:垫片厚度是由浆料体系、粘度、敷料面密度等一些因素决定的,如图1所示,浆料粘度越高,垫片越厚;粘度越低,垫片越薄。

(2)模头的安装:用水平仪调整好模头与背辊在垂直平面的平行度,一般小于0.02mm ;调整好模唇与背辊的间隙,大概在100um—250um之间。

(3)储料罐方面,管道和所有连接件都必须清洁干净,各个部件须正确的连接并密封良好,不能有浆料泄露。

(4)涂布开始之前,管道和模头里的空气必须排干净,在模头和背辊之间搭垫上硅胶条,推动模头前进使模唇压紧密封条,打开涂布阀,打开排气阀门,进行排气操作。

涂布机进行涂布时,打开涂布阀,关闭回流阀,将带有一定压力的浆料从进料口推入模腔,再经过模唇的缝隙喷在金属基材上;停止涂布时,打开回流阀,关闭涂布阀,由于没有供料,模腔内没有压力,浆料停止喷出,浆料经过回流阀流回储料罐;进行间隙涂布操作时,重复上述两个动作,涂布阀和回流阀打开和关闭的时间决定了极片涂布区和留白区的尺寸长短。

供料系统中有两个位置的压力非常重要:腔体压力、回流压力。在涂布过程中这两个压力须保持稳定,才能保证涂布均匀。腔体压力变小,涂层就会变薄;相反压力变,涂层就会变厚,即腔体压力与涂层厚度成正比关系。间歇涂布时腔体压力变化趋势如图2所示,涂布时,腔体压力从0上升至涂布压力,属于上升过程;涂布进行到留白区域时,腔体压力下降至0或负值。

三、挤压涂布机的调试

1、涂布面密度的调试

准备涂布时,先调整回流压力,从小往大调整,然后操作间涂阀动作,使涂布压力在较短的时间内上升至稳定的压力,然后开始试涂。试涂数量一般为3片,待试涂区域烘干后,取第3片进行面密度的测量,在该片极片上取48个直径为40mm样品称重,记录数据,取样如图3所示。

根据取样小片的数据,分别进行横向和纵向分析。收集到的横向数据可用于模头左右间隙和模唇间隙的调整。若横向数据显示左右两边厚度不一致时,为调整厚度变小,须减小模头的间隙,反之则加大间隙;根据纵向取样数据可用于调整回流压力和涂布阀行程,若前半部分重后半部分轻,则须减小回流压力,反之则加大回流压力。涂布过程中涂布压力变化趋势如图2所示,当涂布的回流压力过小异常情况下,涂布压力变化趋势如图4所示。

2、头尾厚度的调整

涂布头尾的调整原理:头尾调整的时间非常短暂,可通过调整回流阀和涂布阀打开关闭的时间差来达到削薄和增厚。在设定好尺寸后,回流阀按照程序进行打开和关闭的动作,如果涂头位置和涂尾位置都为零时,涂布阀打开的动作和回流阀关闭的动作同时进行,涂布阀关闭的动作和回流阀打开的动作也是同时进行。另外,涂布头尾的厚度与涂布阀的行程、动作的快慢有关,行程越大头尾厚度越厚,打开关闭的速度越快头尾越厚。

四、挤压涂布机面密度调试实例

1、实例一:某公司阴极挤压涂布机调试结果

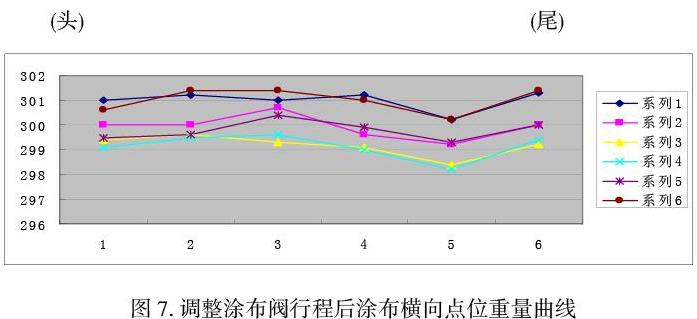

表1為挤压涂布机的横向极片重量分布。模唇要根据横向重量数据趋势图分析后进行调整,横向重量公差在±2mg。如上述图5所示,因在涂布过程中,两边会因模唇内浆料的堆积导致压力损耗而变薄,两边与中间的误差会逐渐变小,最后变为两边的重量比中间轻。为了使设备在生产过程中横向的重量公差保持在2-3mg范围内,须将模唇调整至图6所示的第1和第6点即可。纵线趋势图表:

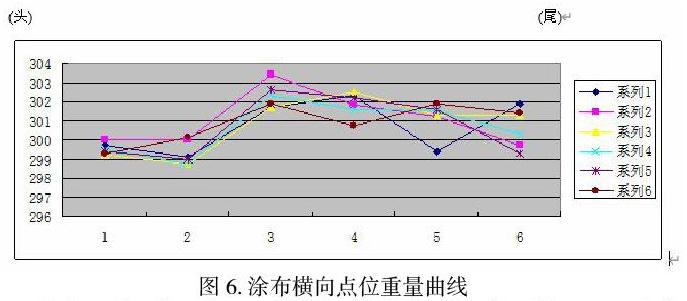

从图6可知,第1点和2点涂布重量偏轻,第3点比第4 、5 、6点偏重。一般情况下,可通过加大回流压力,使第1点和第2点上升,如果第3点同时出现上升现象,那么就不要调整回流压力,只需加大涂布阀的行程即可。将涂布阀行程加大了1mm后,涂布重量趋势变为如下图7所示。

综上所述:因涂布阀阀芯采用锥阀,因此阀芯在有效行程内,行程的变化会造成管道截面积的变化,从而影响浆料的流量。因此涂布时确定阀行程非常关键,阴极涂布时涂布阀的行程约为1.5-2.5mm,回流阀约为4.5-5.5mm;阳极涂布时涂布阀的行程约为3-4mm,回流阀约为4.5-8mm。关注螺杆泵泵速、膜片厚度的选择及回料压力、涂布压力、模腔压力是否稳定,只要做到以上内容有利于提高生产效率,保证极片面密度提高电池容量,降低设备维修率及生产成本。

参考文献:

[1]程建军. 国内锂离子动力电池关键工艺装备[J]. 科技传播, 2012, 2012(13期): 82-83.

[2]杨志明.挤压涂布头及其涂布机[P].中国专利,2014.

[3]胡邹明、晏毓达.双面挤压式涂布机[P].中国专利,2013.