新型熔喷气流模头的设计与数值分析

2021-07-26王玉栋姬长春王新厚高晓平

王玉栋, 姬长春, 王新厚, 高晓平

(1. 广西科技大学 生物与化学工程学院, 广西 柳州 545006; 2. 新疆大学 机械工程学院, 新疆 乌鲁木齐 830046; 3. 东华大学 纺织学院, 上海 201620; 4. 内蒙古工业大学 轻工与纺织学院, 内蒙古 呼和浩特 010051)

熔喷非织造技术具有流程短、生产效率高等特点,现已成为发展最迅速的非织造加工技术之一。熔喷生产设备中的关键部件之一是普通双槽形气流模头。从喷丝孔中挤出的聚合物熔体受到气流模头提供的2股高速高温气流的快速牵伸作用,从而形成熔喷纤维。熔喷纤维属于超细纤维,其细度达到微米级,最小直径可接近纳米级别[1]。与常规纤维相比,熔喷纤维的优点突出,其直径较小,比表面积较大,且发展前景良好。熔喷纤维制品可广泛用于纺织、冶金、化工、医药、电子、食品、环保和汽车等领域[2-4]。

对熔喷流场的研究是整个纤维拉伸机制研究的基础,熔喷模头下方的高速高温流场不仅影响纤维的直径,而且决定纤维的性能,因此,很多科研人员对熔喷流场进行了研究。Harpham等[5-6]借助于测速管和热电偶对双槽形气流模头的低速空气射流进行在线测量,总结出普通双槽形气流模头流场中的速度经验公式和温度经验公式。国内一些研究人员使用精度更高的热线风速仪等测量了双槽形熔喷气流模头的流场分布,得到了空气射流的速度变化及温度变化[7-9]。在流场数值模拟方面,Krutka等[10]最早对双槽形气流模头的低速流场进行研究,并揭示了在双槽形熔喷模头流场中存在三角回流区。建立在Krutka等[10]研究的基础上,Chen等[11-12]通过二维数值计算发现,熔喷模头的几何尺寸对气流场的分布有很大影响。Sun等[13-14]采用计算流体力学技术与正交试验或遗传算法相结合的方式对普通双槽形熔喷气流场进行了优化。辛三法等[15]借助数值计算方法考察了外沿长度对熔喷流场分布的影响。

目前,熔喷技术还存在纤维制品生产能耗高和纤维直径通过常规手段无法进一步减小等难题。而这2个难题与普通双槽形熔喷模头的流场分布有极大的相关度[16]。一方面,普通双槽形熔喷模头流场中心线上气流速度和气流温度的衰减速率较快,不利于熔喷纤维的牵伸和直径降低;同时使得单位质量的熔喷纤维制品在生产过程中的能量消耗较大。另一方面,普通双槽形熔喷模头附近的流场内含有回流区,在该回流区内,空气的流动方向和熔喷纤维的牵伸方向相反,这对聚合物熔体的细化是不利的。为进一步降低熔喷纤维的直径和其制备过程中的能耗,本文设计了3种新型熔喷气流模头,并使用数值模拟方式对这些新型模头的气流场进行了表征与分析。

1 新型模头与流场模型

1.1 新型双槽形熔喷气流模头的设计

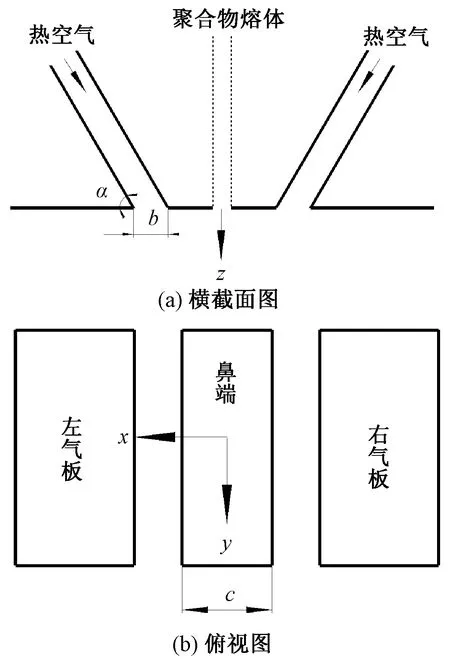

图1所示为工厂和实验室中最常见的普通双槽形气流模头(记为模头1),被广泛应用于熔喷纤维及其产品的制备中。通过对气动热力学性能和湍流特性的分析得出,普通气流模头的高速高温流场中存在2种动能损失。首先,在普通气流模头下方的回流区内充满着分离涡[10,17],按照湍流理论,这种流动结构是一种典型动能损失。其次,由于2股射流合并前后和其周围气体的相互作用而产生另一种动能损失。射流在融合前后向两侧扩散,和周围气体产生动能交换。高速气流卷吸周围的气体向下运动;在其带动下,远处的空气则会绕其核心旋转。在这个过程中,射流的总质量虽然在增大,但射流的总动能却逐渐减小。

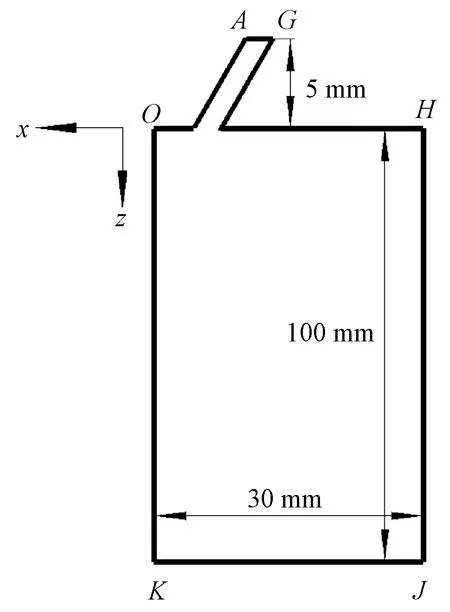

图1 普通双槽形气流模头的结构示意图Fig.1 Schematic diagram of common slot-die. (a) Cross-sectional view; (b) Top view

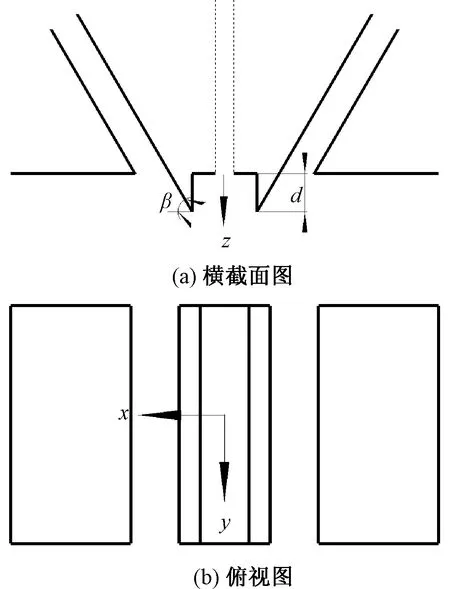

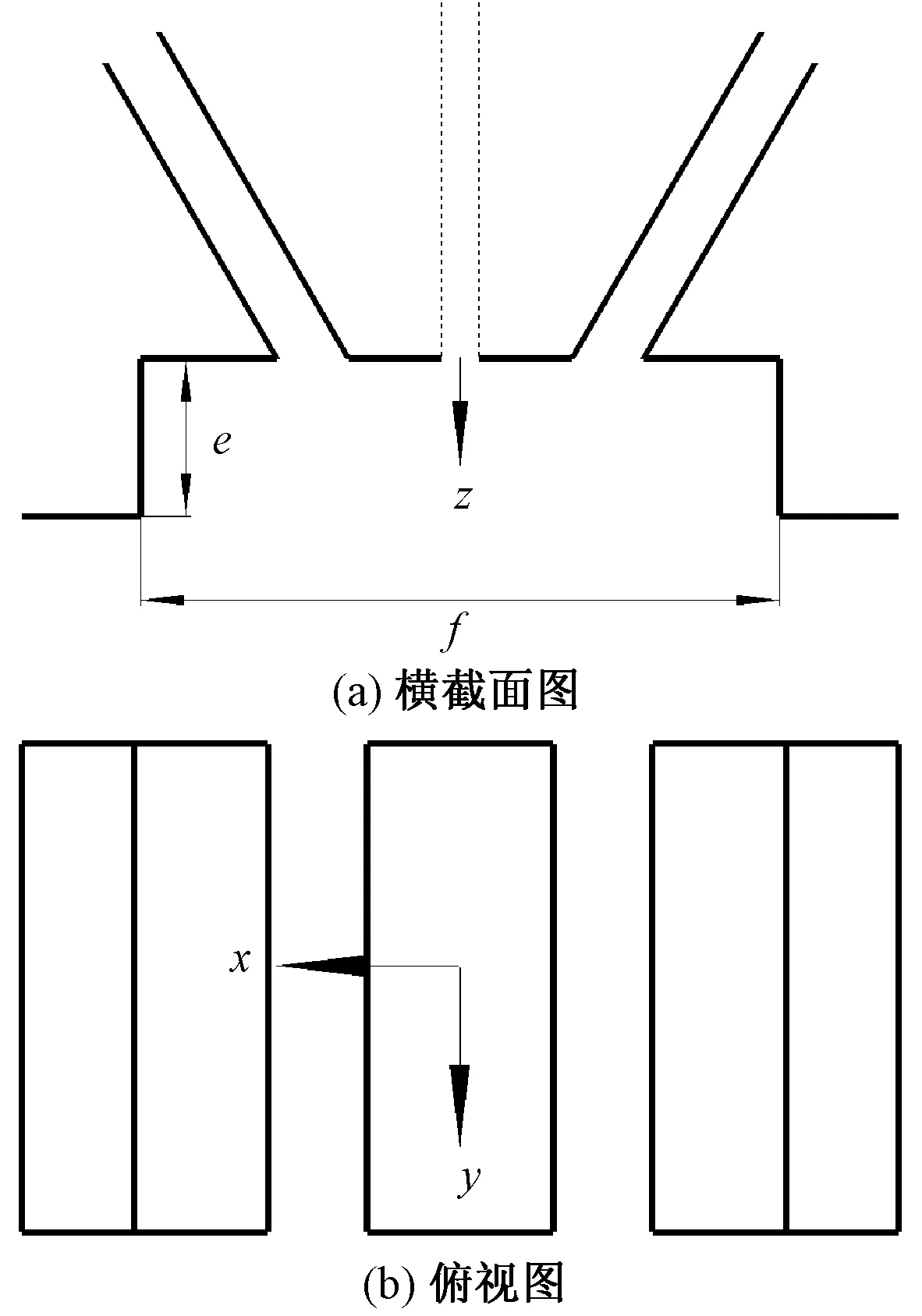

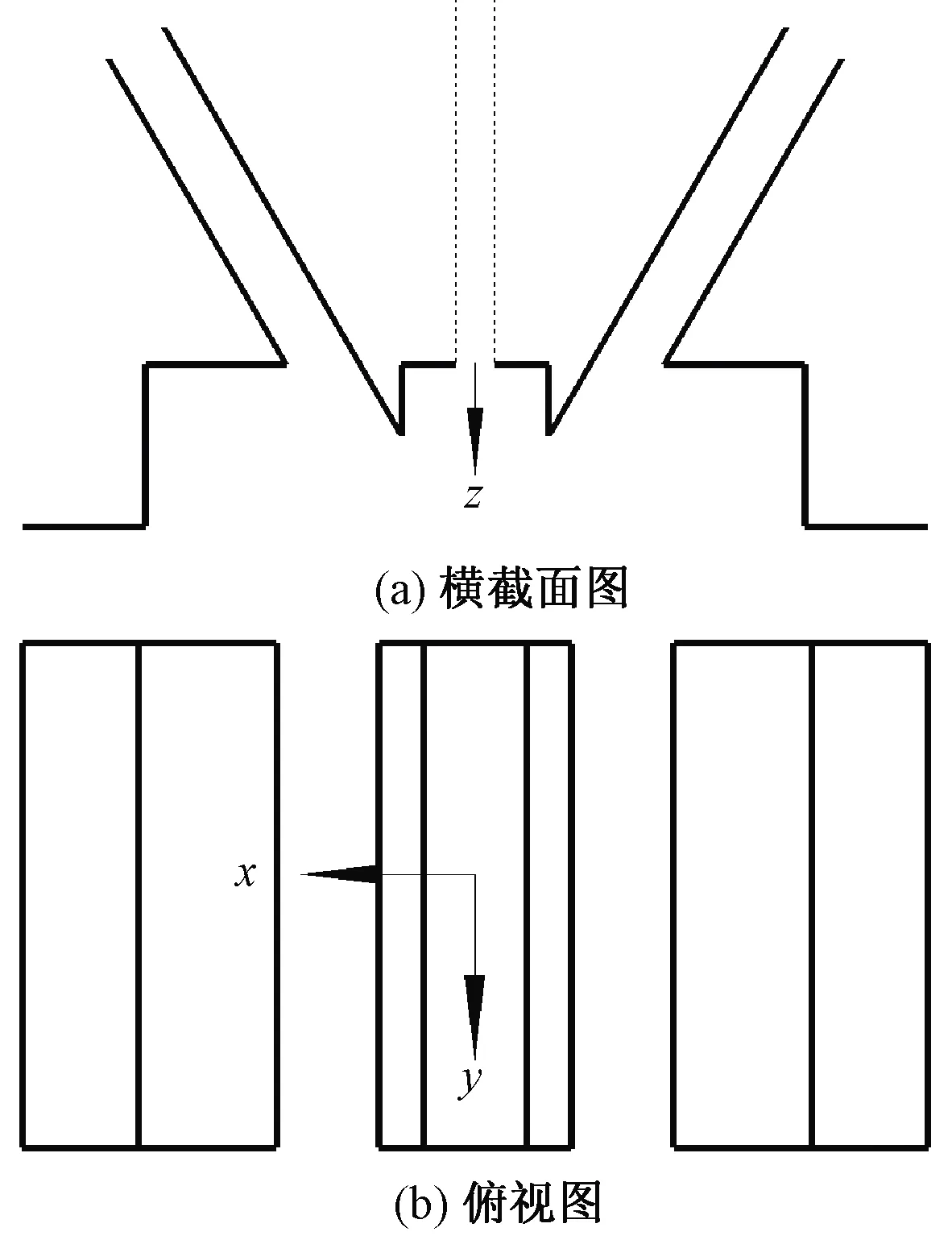

为降低射流的动能损失和减小纤维直径,本文在模头1的基础上设计了3种新型双槽形熔喷模头,分别记为模头2~4,如图2~4所示。

图2 模头2结构示意图Fig.2 Schematic diagram of slot-die 2. (a) Cross-sectional view;(b) Top view

图3 模头3结构示意图Fig.3 Schematic diagram of slot-die 3. (a) Cross-sectional view;(b) Top view

图4 模头4结构示意图Fig.4 Schematic diagram of slot-die 4. (a) Cross sectional view;(b) Top view

图2为带有内稳定器的新型双槽形气流模头(模头2)。在模头2中,内稳定器旨在减小2股独立射流向内扩散,其横截面为直角三角形。内稳定器的斜面为槽形孔内侧壁面的延伸,其和模头鼻端的夹角β与槽形孔外壁和气板之间的夹角α相等。

在图3中新型双槽形气流模头(模头3)的槽形孔2个外端各自带有一个长方体凸起物,即空气压缩器。设计空气压缩器的目的是减弱合并后射流的扩散作用,降低射流动能损失。

图4中模头4的槽形孔的两侧同时带有内稳定器和空气压缩器。理论上这种新型熔喷气流模头的流场性能最佳,能够更大程度上减少流场中高速气流的动能损失。

模头2~4都是在模头1的基础上改进的,其槽形气孔宽度b都为0.65 mm,喷气孔倾斜角α都为60°,模头鼻端宽度c都为2.02 mm。内稳定器的高度d为0.76 mm;空气压缩器的高度e为20 mm,其垂直距离f为20 mm。内稳定器和空气压缩器沿y轴方向的长度与槽形气孔的长度一致。

1.2 熔喷气流场的计算域

如图1所示,左、右2个气板与鼻端之间为槽形气孔。当槽形气孔的长度达到一定尺寸时,其下方的熔喷气流场的大部分区域具有二维分布特征[18],因此,对这几个双槽形模头都采用二维数值计算。相比三维数值模拟,这种简化方法可降低计算成本和节约计算时间。为方便对模头1~4进行二维数值计算,假定槽形孔、内稳定器和空气压缩器沿y轴方向的尺寸都满足要求。

以模头1为例建立流场的几何模型,其流场计算域包括槽形孔部分和下面的空间部分,如图5所示。z轴是双槽形气流模头流场几何模型的对称轴,计算域只需取其二分之一。计算域坐标系统与图1相同,即以喷丝孔出口圆心为坐标系的原点;z轴沿OK方向,垂直于模头鼻端;x轴沿OH方向,与模头鼻端共面,且与槽形气孔出口垂直。计算域尺寸的选取参考了Krutka等[10]的研究,即槽形气孔入口端到鼻端的垂直距离为5 mm;槽形气孔下方空间沿x轴方向的长度为30 mm,在z轴方向的长度为100 mm。模头2~4计算域的建立与模头1完全相同。

图5 模头1的计算域Fig.5 Computational domain of slot-die 1

1.3 湍流模型选取

在双槽形熔喷流场中,雷诺数远大于4 000,气流以高度紊乱的湍流形式流动。流场中的空气呈现可压缩和黏性形式。孙亚峰[17]通过实验验证发现,标准的k-ε湍流模型[19]可准确地计算双槽形熔喷气流场中的速度分布和温度分布。本文采用标准的k-ε湍流模型计算4个气流模头下方湍流场中的速度、温度和湍流强度。其中,经验常数C1ε和C2ε分别取值1.24和2.05,其他系数保持为默认值[10,17-18]。

1.4 数值计算

1.4.1 网格划分方式

采用Gambit软件对模头1~4的二维计算域进行网格划分。槽形孔区域和下方空间使用“Map”方式生成四边形结构网格,初始网格尺寸为0.1 mm。在Fluent 6.3.26软件中通过自适应加密方法,对槽形气孔区域和下方射流交汇区进行网格细分,尺寸降为0.05 mm。模头下方空间网格加密区大小为30 mm×6 mm,分别沿z轴正方向和x轴负方向。

1.4.2 边界条件设定

图5中线段AG被设置为压力入口,其空气压强值和温度值分别为131 722.5 Pa和400 K。AG的水力直径为0.65 mm,其湍流强度为10%。设置线段OK为对称线边界条件,可减少计算时间。线段HJ和线段JK设为压力出口,其等同于周围大气环境。HJ和JK的空气压强为101 325 Pa,温度为300 K,长度为10 mm,回流湍流强度为10%。其余线段被设定为无滑移壁面,其温度为480 K。

2 结果与分析

2.1 纺丝线上的速度分布

Bansal等[20]在实验中发现,约96%的纤维细化是发生在熔喷气流模头以下15 mm范围内,该范围为双槽形气流模头的主牵伸区。另外在生产过程中,熔喷纤维主要沿流场中心线(即纺丝线上)及其附近区域运动,因此,本文重点考察了主牵伸区内纺丝线上的物理量分布。

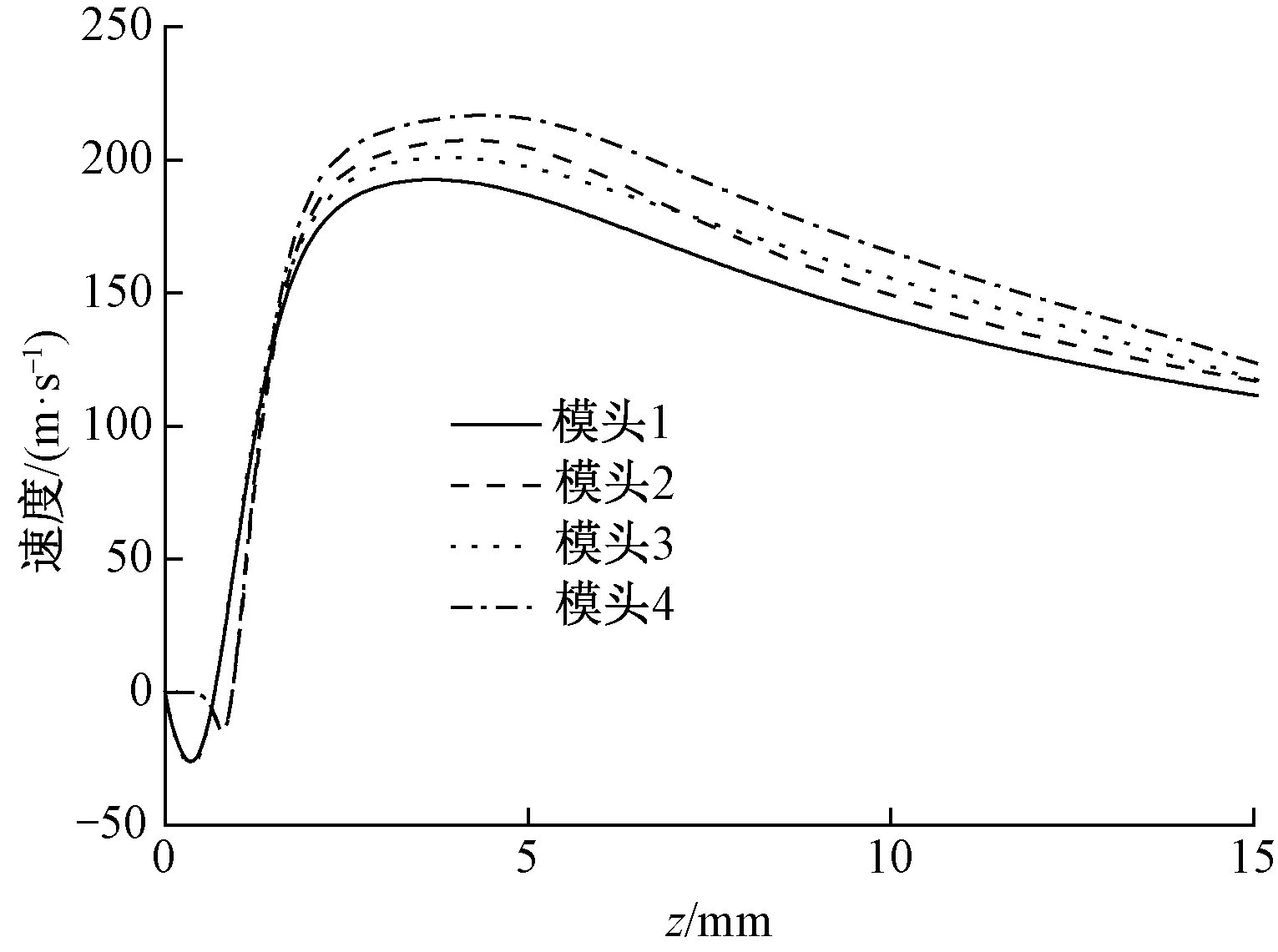

图6示出普通双槽形气流模头和3个新型模头流场纺丝线上的气流速度。与模头1相比,模头2和4纺丝线上空气速度的峰值增大,而模头4纺丝线上气流的速度最大值是最高的。这说明减少射流融合前后的扩散,都能达到降低射流动能损失的目的,从而可增大流场中心线上气流速度的极大值。当同时减少2股独立射流向内扩散和融合后的单股射流向外扩散时,流场中心处高速流体的动能损失会很大程度上降低,纺丝线上空气的速度峰值达到最高。气流模头提供的牵伸力和空气速度与聚合物熔体速度差的平方成正比[17]。流场中心线上的空气速度是影响熔喷纤维直径的一个重要因素。当气流温度和喷丝孔内径等其他参数一定时,气流牵伸速度增加,熔喷纤维的细度减小[20],所以相较于模头1,模头2~4更有利于制备更细的纤维。

图6 纺丝线上的速度分布Fig.6 Velocity distribution on spinning line

从图6可以看出,与模头2和4相比,模头1和3在靠近模头区域内的逆向气流速度更大。气流模头附近回流区内的逆向速度和纤维拉伸方向相反,不利于纤维细化,因此,带有内稳定器的模头2和4更有助于熔喷纤维的生产。

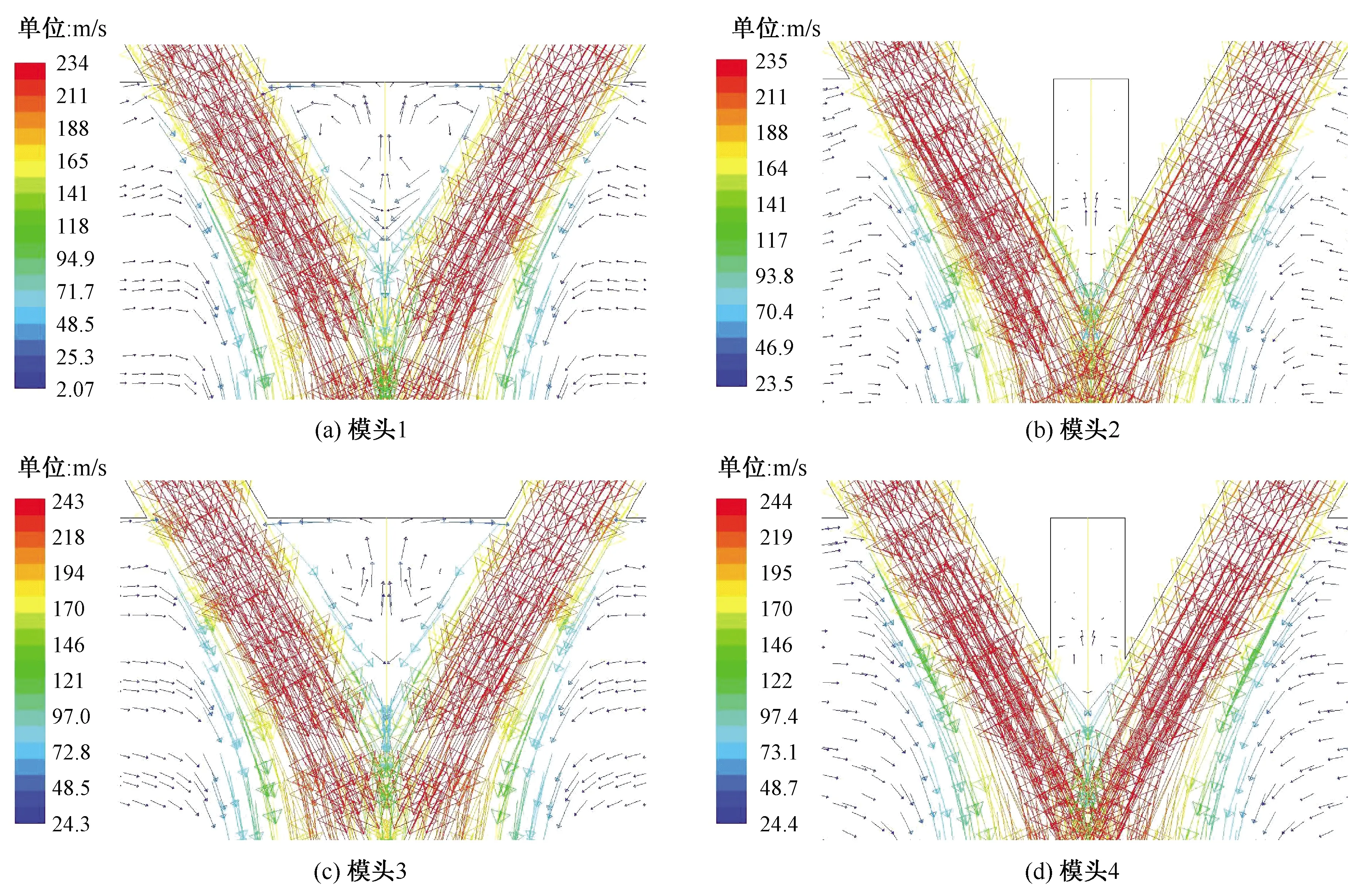

图7示出4个模头下方流场中的速度矢量图。图7表明:与模头1相比,模头2和4回流区的面积和其内部的分离涡大大减少,这不仅有助于减小逆向速度,而且可增大纺丝线上的空气速度。由图7(c)可知,空气压缩器对回流区的影响较小,其纺丝线上的逆向速度没有变化。

2.2 纺丝线上的温度分布

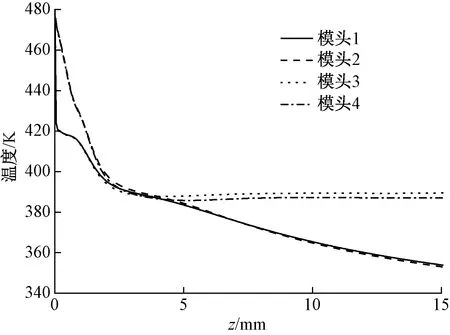

图8示出4个模头纺丝线上的温度变化曲线。可以看出,在纺丝线上[0 mm,2.5 mm]的范围内,模头2和4纺丝线上的气流温度要高于模头1和3,最大温差相差40 K。在[5 mm,15 mm]范围内,模头3和4在z轴上的温度较模头1和2高。纺丝线上的气流温度提高,熔喷纤维的直径减小[20],因此,新型气流模头可以生产细度更小的熔喷纤维。

空气热传递包括3种方式:热传导、热对流和热辐射,在3种方式中热对流是空气流动中的主要热传递途径。由于内稳定器的存在,模头2和4中的回流区面积明显降低,纺丝线上的逆向气流速度明显下降,靠近模头区域内的热对流的效果会减弱,因此,其在[0 mm,2.5 mm]范围内的温度更高。由于模头附近逆向速度没有得到改善,模头3在近模头区纺丝线上的空气温度与模头1相同。由于空气压缩器体积较大,依靠对流传热等作用可以将大量的热量带到流场中去,所以模头3和4在流场中心线上[5 mm,15 mm]范围内的气流温度更高。

2.3 纺丝线上的湍流强度分布

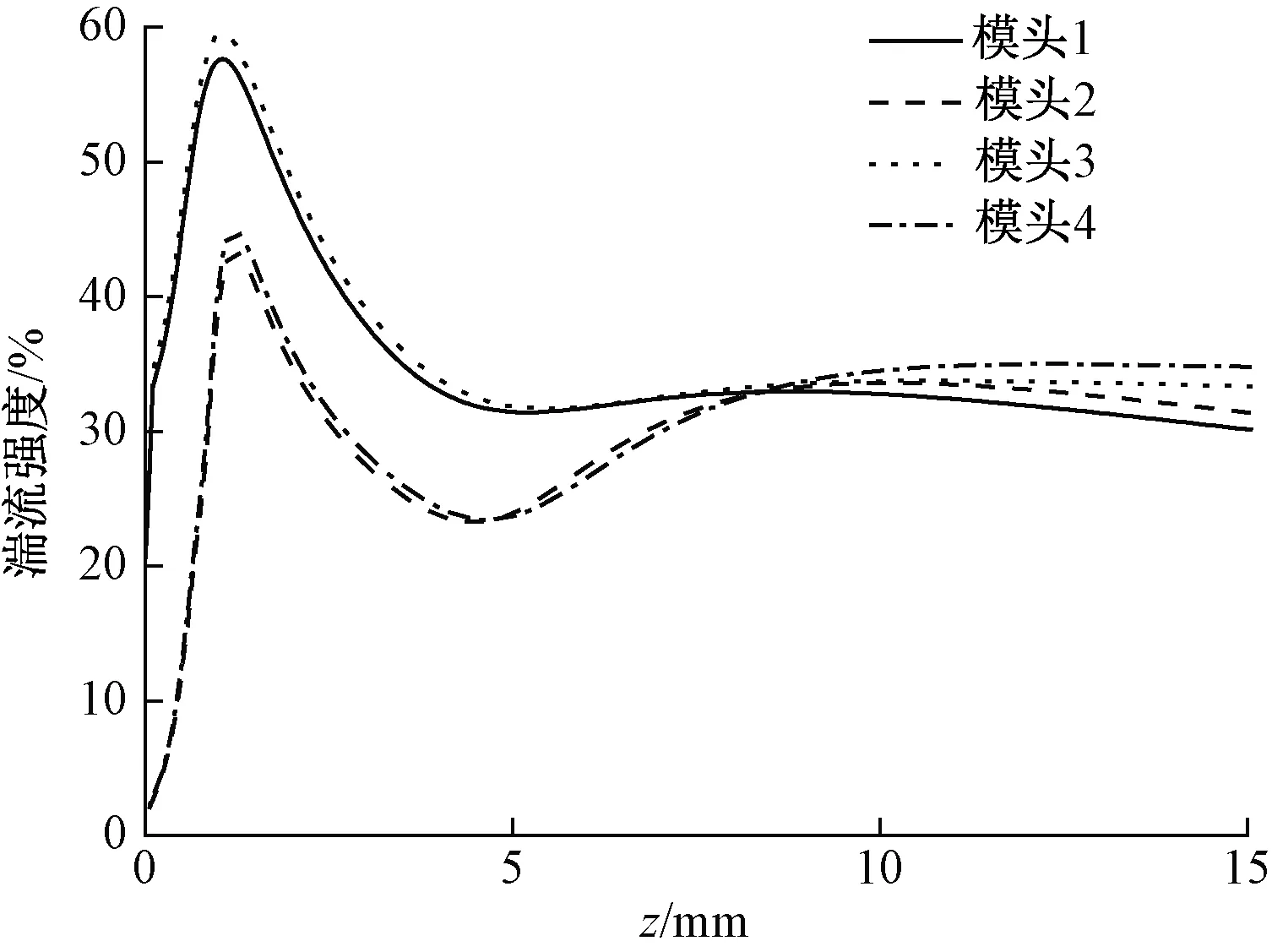

图9示出4个模头流场中心线上的湍流强度分布。可以看出:与模头1相比,模头2和4流场中心线上的湍流强度最大值要低得多;模头3和1纺丝中心线上的湍流强度峰值几乎完全相同。

图7 模头附近的速度矢量图Fig.7 Velocity vector near slot-die. (a) Slot-die 1;(b) Slot-die 2;(c) Slot-die 3;(d) Slot-die 4

图8 纺丝线上的温度分布Fig.8 Temperature distribution on spinning line

图9 纺丝线上的湍流强度分布Fig.9 Turbulence intensity distribution on spinning line

湍流强度数值越高,气流牵伸速度的波动也越大,在熔喷纤维生产过程中容易造成纤维并丝或者粘连在模头表面。因为内稳定器可以减小回流区和降低纺丝线上的逆向速度,所以模头2和4流场纺丝线上气流的速度波动较小,湍流强度的极大值较低。

3 结 论

本文在普通双槽形熔喷气流模头的基础上设计了3种新型模头。应用Fluent软件对其二维气流场进行了几何建模和数值计算,并对纺丝线上空气的速度分布、温度分布以及湍流强度分布进行了讨论。研究发现,内稳定器可减小回流区的面积和降低纺丝线上的逆向空气速度,提高纺丝线上的速度和温度,并可减小气流模头下方的湍流强度峰值;空气压缩器能够提高纺丝线上的气流速度峰值,增加流场中心线上[5 mm,15 mm]范围内的温度,但其对模头附近的逆向气流速度和气流速度波动没有改善作用。综合对比可知,同时带有内稳定器和空气压缩器的新型双槽形熔喷模头流场性能最佳。