10kV主风机电动机电缆故障分析

2020-07-29冯大志

冯大志

(中石油大庆炼化分公司,黑龙江大庆 163411)

0 引言

2019年我公司2台10kV主风机电动机电缆相继发生单相接地故障随后发展成相间短路,电缆崩烧,主风机电动机速断保护动作,电动机停机故障。本文针对此次故障进行了认真分析,找出了故障发生的原因:主要是电缆检修、试验及日常维护存在的不足,从而引起故障的发生。据此,我们提出了解决措施,得到了良好效果,提高了电缆运行稳定性。

1 主风机组情况

我公司100万吨/年ARGG装置以及裂解装置主风机为催化装置的关键动设备,公司级特护机组。100万吨/年ARGG装置主风机电动机型号:YFKS1000-4,额定电压10kV,额定功率11000kW,额定电流723.2A。裂解装置主风机组主风机电动机型号:YFKS710-4W,额定功率5000kW、额定电压10kV、额定电流342.8A。主风机电动机动力电缆数量、型号规格为3根YJV22-3×240mm2交联电缆 。两台主风机正常运行时由电动机带动烟机运行,电动机运行在额定运行工况下。

2 故障原因分析

2.1 原因分析

2.1.1 100万吨/年ARGG装置主风机电动机电缆故障情况

100万吨/年ARGG装置主风机电动机在正常运行工况下,电动机运行电流320A,三相电流平衡,运行时接线盒前端电缆接地短路、速断保护动作,电源开关跳闸停机,联锁启动导致装置切进料停工。

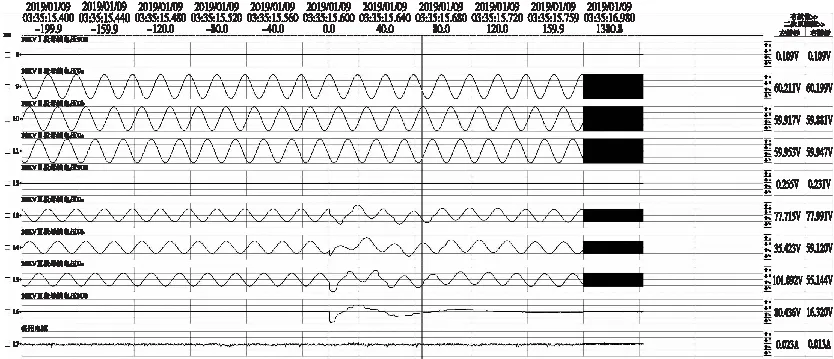

故障录波中显示,接地初始阶段,反映接地故障的零序电压在80伏至4伏左右反复波动,如图1所示。3分钟后发展为AB两相短路,如图2所示。电流速断保护正确动作,如图3所示,电动机停机。

图1 零序电压故障录波

图2 故障发展为明显、持续的A相金属性接地

2.1.2 裂解车间主风机电动机故障情况

裂解装置主风机电动机正常运行工况下,运行电流670A,正常运行时软启动柜内电缆终端头C相弧光接地,2秒钟后主风机电机软启动柜内电缆终端头三相弧光接地短路崩烧,10kV主风机开关速断保护动作,开关跳闸停机,装置切进料停工。

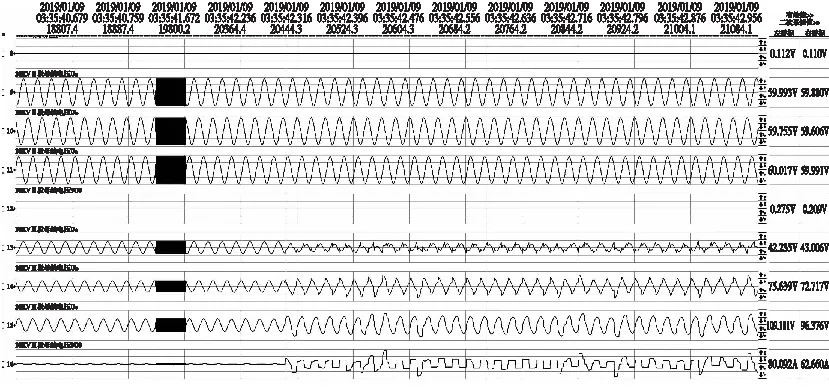

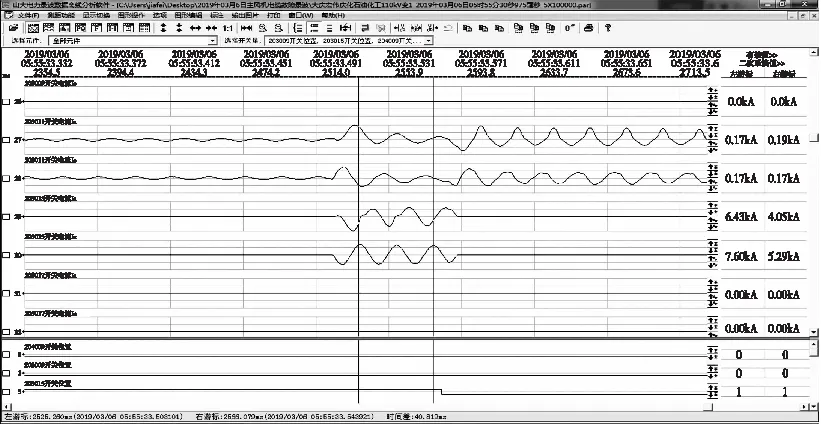

主风机电机电缆终端头C相发生单相接地故障,查看故障录波装置,从发生C相接地到发展为A、B、C三相弧光接地短路,短路电流最高达到Ia=7.87kA,Ic=7.71kA,如图4所示。

图4 主风机电缆短路时短路电流

母线电压降至Ua=0.2kV,Ub=0.37kV,Uc=0.43kV,如图5所示。10kV主风机电机开关速断保护正确动作,开关跳闸,电动机停机。

2.2 故障分析

2.1.1 电缆终端头制作缺陷

通过对故障电缆的解剖发现电缆终端头制作问题:对解剖开的电缆终端头检查分析,制作人没有严格按照制作说明书操作,制作方法错误。

两台主风机电动机动力电缆均采用3M厂家5624PST-G2-CN型冷缩终端头,按照产品使用说明书中的制作工艺要求,在电缆终端和接头中,自金属护套边缘起绕包绝缘带(或者套橡塑预制件),使得金属护套边缘到增绕绝缘外表之间,需要形成一个过渡锥面的构成件即为应力锥。应力锥安装的标准应与电缆外半导电层以及铜屏蔽层进行有效的搭接,搭接面至少保持20mm以上,用以改善金属护套末端电场分布、降低金属护套边缘处电场强度,保证高压对地的爬电距离。 但现场检查两台电动机的电缆在终端头制作上应力锥安放位置错误,没有与电缆铜屏蔽及外半导体形成有效搭接,中断连接9cm,如图6所示。

图6 电缆头应力锥安放位置错误

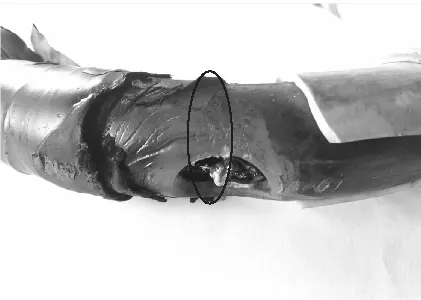

在电缆终端制作中切除电缆外半导电屏蔽层时,切勿划伤主绝缘,如不慎在主绝缘上留下刀痕,必须用240#砂纸打磨去除,并必须打磨光滑。对故障电缆进行解剖发现电缆主绝缘有明显的刀痕,在电缆终端头制作过程中,刀口过深伤及电缆主绝缘,此处极易发生放电现象,而短路崩烧点恰好在刀口处,如图7所示。

图7 电缆主绝缘划伤痕迹

2.2.2 电缆安装不符合规范要求

按照GB 50303—2015《建筑电气工程施工质量验收规范规范》要求,故障电缆最小允许弯曲半径为15倍的电缆外径。但现场检查故障电缆弯曲度过大,崩烧电缆最小弯曲半径为450mm,而实际经过测量该电缆弯曲半径在82~88mm之间,弯曲半径远小于规定的最小弯曲半径要求。而受力处同半导体环形切口在同一位置,电缆穿点正在此处,如图8所示。

图8 软启动柜内电缆终端头C相弯曲过大电缆

2.2.3 预防性试验方式错误

根据《电气装置安装工程电气设备交接试验标准》(GB50150—2016)一级交联电缆的特性,此电缆应采用交流耐压试验进行预防性试验。而企业采用了直流耐压试验。与交流耐压试验相比,直流耐压试验的主要缺点是由于交、直流下绝缘内部的电压分布不同,直流耐压试验对绝缘的考验不如交流更接近实际,不能及时发现电缆的故障及薄弱点,并且会对交联电缆造成了不可逆转的伤害。

3 改进措施

3.1 明确电缆头制作工艺过程中的检查和质量验收责任制,防止电缆头在制作过程中埋下隐患。

严格按照电缆头安装规范及产品使用说明方法进行,主要对电缆进行预处理,清除护套表面污垢,用240#砂纸打磨护套口往下50mm处,清洁干净距护套口15mm处绕包一层23#胶带,顶部绕包PVC带,防止铜屏蔽带散开。安装应力锥时严格按照标准进行,与外半导电层和铜屏蔽形成有效搭接,在切除电缆外半导电屏蔽层时,保护电缆主绝缘,避免主绝缘受损。

3.2 加强对电气设备绝缘的日常管理

目前,运行中的电气设备缺少绝缘日常管理手段。在电气设备投入运行后无法对其绝缘情况进行试验,设备存在缺陷或故障前兆时不能及时发现隐患,只能在故障发生后进行分析和改进。有必要利用先进的技术手段对绝缘情况进行实时的监控。

3.2.1 电缆发生接地或短路故障时,首先变化的是电缆的绝缘情况,绝缘下降是发生电缆故障的根本原因。安装电缆绝缘在线监测系统,实时监控电缆绝缘变化情况,发现隐患停机进行处理。电缆绝缘在线检测系统采用直流叠加法,将直流电压信号叠加在运行中的电缆上,直流电压信号与交流电压工作在不同的频率,根据绝缘层对地通过的直流电缆值换算出电缆对地的绝缘数值,进行判断电缆绝缘情况。而在线绝缘监测装置册数的绝缘电阻值和泄漏电流模拟量(4~20mA)转换未Modbus485信号输出给变电所SCADA系统,值班人员实时监控电缆绝缘变化情况,及早发现设备隐患。

3.2.2 在电缆出现故障时首先的表象现象应该是电缆连接故障处温度升高,可以通过在电动机引线连接以及电缆连接处加装无线测温装置,采用数字式温度传感器实时检测电缆头温度值,并经过无线蓝牙传输的方式将模拟量的转化送至变电所后台管理系统,值班人员实时监控电缆头的温度变化,发现问题及时停机处理。

3.3 选择与电缆特性相适应的预防性试验方法

根据电气设备特性、开展电气设备预防性试验,保证在对电气设备试验时、不对设备本身造成不可逆转的伤害,不会形成累加效应造成绝缘性能下降。

4 结语

电缆终端头制作水平严重以及电缆绝缘的日常管理严重影响电气设备的平稳运行,本文通过分析继电保护动作情况以及对故障电缆的检查,发现电缆终端头制作过程、电气设备施工过程以及预防性试验过程存在缺陷。在日常管理中发现的问题进行分析,提出整改措施,以保证电气设备的平稳运行。