直叶片离心喷雾气液反应器分离性能

2020-07-29张婉婷,许晓波,邓列征,陈文武,金玉奇,胡大鹏*

张 婉 婷, 许 晓 波, 邓 列 征, 陈 文 武, 金 玉 奇, 胡 大 鹏*

( 1.大连理工大学 化工学院, 辽宁 大连 116024;2.中国科学院 大连化学物理研究所 化学激光研究室, 辽宁 大连 116023 )

0 引 言

单重态氧发生器(singlet oxygen generator,简称SOG)是氧碘化学激光器(chemical oxygen iodine laser,简称COIL)的重要组成部分,而氧碘化学激光器作为继HF/DF激光器出现之后的第二代化学激光器,由于有着大气传输性能好、储能高、效率高、光纤传输效率高等诸多优点,在军事、医疗、工业等许多领域都有潜在的应用[1-5].

尽管目前存在多种制备单重态氧的方法[6-7],但是氯气与碱性过氧化氢溶液(简称BHP)的反应是目前唯一应用于实际生产的工艺方法[8].气体和液体在反应器发生反应产生O2(1Δ)的化学反应是典型的气液两相反应,而目前国内传统射流式单重态氧发生器[9-12]气液接触方式主要为气体与液柱的接触,存在气液接触面积小导致气液化学反应效率低的问题.喷雾式发生器为气体与液滴的接触,反应效率高,但存在气体处理量小、气流中挟带大量水汽导致气液分离效率低的问题.所以,开发满足气液接触面积大、气体处理量大、分离效率高的新型反应器尤为重要.

因离心喷雾式分离器具有分离颗粒小、分离效率高、设备占地面积小、操作灵活、运行稳定及维护方便等优点,是应用最为广泛的气液分离器[13],同时喷雾式反应器气液接触方式为气体与液滴的接触,极大提高了接触表面积,Spalek等研究的离心喷雾式反应器就是很好的例子[14].本文离心喷雾气液反应器采用的是喷雾与离心技术相结合的方式,其原理是气相在高速旋转的叶片下产生离心力场,液相通过喷嘴产生液滴,与气相发生反应,然后迅速分离.离心分离利用气液相之间的密度差,在液相随气相旋转的过程中,通过离心力的作用将液滴甩到边壁,然后再通过排液口排出.该反应器建立在研究喷雾式单重态氧发生器[15]的基础之上,根据目前所需的激光功率反推得出气体处理量,对设备进行改进以满足气体处理量增大的反应条件,改进主体排液结构以缓解传统喷雾反应器的液滴挟带问题.本文采用数值模拟和实验研究的方法研究该反应器的分离性能,得到该反应器性能曲线.

1 离心喷雾式气液反应器数值模拟

1.1 反应器主要参数设计

根据离心沉降理论,确定了反应器结构参数.利用三维绘图软件在物理模型的基础上建立新型离心喷雾气液反应器(简称反应器)的三维流场模型.为了减少计算量,对模型进行取舍.图1为反应器模型流体域及直叶片流体域示意图,反应器模型流体域由反应器导流器区、转子叶片区、排液管通道区及喷嘴区构成.反应器采用两级排液方式,该简化模型可用于研究旋转流场分布特性,监测液体颗粒分离效率.

1.2 网格划分及计算模型

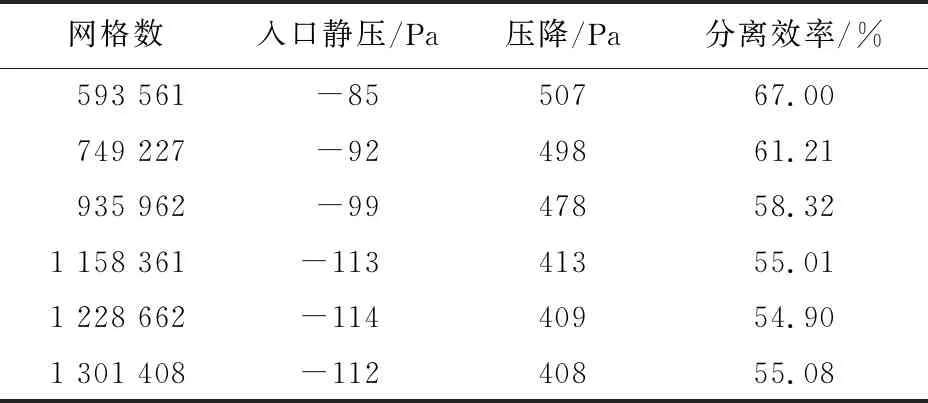

由于直叶片离心喷雾气液反应器的内部结构复杂,存在转动区域,在划分网格前,将转动区域单独划分出来,并设置分割截面为interface,以确保转动区域与非转动区域内流体的联通性,并在转动区域切割出喷嘴区域用于DPM中设置喷射液滴.划分网格时,98%区域使用六面体网格,既减少网格数量又减少计算量;其余部分使用四面体网格,同时对导流叶片区域做网格加密处理.本文为了在保证计算精度的同时节省计算资源,采用593 561、749 227、935 962、1 158 361、1 228 662、1 301 408 共6种不同网格数量划分做无关性验证,如表1所示,593 561、749 227、935 962网格数量下分离效率与其他3种情况有明显偏差,1 158 361、1 228 662、1 301 408的3种网格分离效率间相对误差小于0.1%,考虑到计算精度及时间,采用1 158 361的划分方法.模型网格如图2所示.

表1 网格无关性验证

计算采用RNGk-ε模型、MRF多重参考系模型和DPM离散相模型相结合的计算流体力学方法,将气体入口边界条件设置为速度入口(velocity-inlet),将气体出口边界条件设置为压力出口(pressure-outlet),反应器动静区域的运转使用MRF模型,设定转子转速,同时将叶片壁面设置为旋转壁面(rotational wall),跟随流体域转动,壁面设置为光滑壁面,标准壁面函数.

1.3 反应器模拟结果分析

1.3.1 转速对反应器性能的影响 在5 mol/s气体流量下,改变反应器的叶片转速.反应器连续相流场在不同转速下的切向速度分布如图3所示,从云图中可以看出切向速度分布随着转速的提升显著增大,呈近似线性关系.同时随着叶片转速的增加,反应器内部流场湍流和耗散也随之增加,由图4可以看出叶片转速为4 000 r/min时尾部速度波动较大,表明高转速下反应器尾部湍流耗散严重.所以,考虑到高转速下反应器内部流场不稳定会影响分离效果,叶片转速应控制在不高于3 000 r/min的范围内.

1.3.2 反应器连续相流场分析 通过FLUENT软件进行数值模拟,计算结果如图5所示.以3 000 r/min为例,图5(a)为反应器静态压力分布云图,从云图可以看出,反应器内静压流场较均匀,压降较小,压力呈现中间低壁面高的状态,表明径向压力场所产生的径向力指向轴心.图5(b)为反应器动态压力分布云图,从图中可以看出,反应器内动态压力分布较为稳定.图5(c)为反应器速度分布云图,从图中可以看出速度分布与动态压力分布基本一致,体现出压力能与动能的转化使叶片旋转进而气流旋转产生离心力场.切向加速度产生的离心力方向指向器壁.高速流场的存在使得微小液滴更加容易被甩向壁面,从而实现分离.

综上,反应器内部压力分布比较对称,叶片区流体旋转运动强烈,具有良好的分离效果.

1.3.3 反应器离散相流动模拟分析 离心喷雾气液反应器主要针对单重态氧和BHP的分离,为了得到分离效率,利用数值模型对反应器的分离过程进行DPM分析,通过对模型内颗粒的轨迹追踪,了解气液分离过程,预测设备性能.在离心喷雾气液反应器内气液流动过程中,由于设计工况下气相体积远大于液相体积,气相是主动流、连续相,液相是从动流、离散相.用前文研究的气相流场作为离散相研究设备内液滴流场的基础.分离效率定义为气液分离程度,衡量标准为捕集颗粒数与注入颗粒总数的比值,即η=(捕集颗粒数/注入颗粒总数)×100%.

对设备模型进行DPM模拟,捕捉条件在气体入口处设置为reflect,来保证液体颗粒的注入;在气体出口处设置为escape,表示液体未被分离状态下气体带出;在反应器壁面处、液体出口处设为trap,即认为液滴颗粒在分离过程中打到壁面、融入液膜并随之甩向液体出口后均被捕集.于模型喷雾区内分别注入100、90、80、70、60、50、40、30、20、10 μm的颗粒来模拟粒径对反应器的影响,并且在同等颗粒直径下追踪3 000、2 000、1 000 r/min不同转速下颗粒的分离效率.分离效率汇总结果如图6所示,由图可以分析出反应器的分离效率随着转速的提高而增大,并且对于粒径小于90 μm的颗粒,其分离效率对于转速的敏感性更高,而对于粒径大于90 μm的颗粒,分离效率几乎不因转速的增加而变化,转速对分离的影响无法体现.

为了验证两级排液对分离更有效,模拟完成了在5 mol/s气体流量下不同排液方式的分离状况.由图7可见,改进后的两级排液方式较之前一级排液方式的气液分离效率整体提高39.46%.

综上,模拟结果预测该反应器在3 000 r/min下能将90 μm以上粒径的液滴实现100%分离,同时对大于60 μm小于90 μm的液滴也有较高分离效率,可分离的粒径小,气液反应接触面积大,分离迅速.

2 反应器性能实验验证

2.1 实验装置及分析仪器

本文所搭建的实验装置与CFD模拟模型尺寸完全一致.实验前利用相位激光多普勒测速(PDPA)及粒径仪对喷嘴喷出的液滴粒径及速度进行测试,获得喷嘴前压力与粒径、流量关系曲线.实验过程中采用水循环以及冷却油循环系统来保证实验运行的持续性,实验流程图如图8所示.在实验设备中进行实验的转速和粒径与模拟中的参数一致.

实验中对于液滴粒径及反应器主轴转速的控制方式如下:(1)通过控制喷嘴前入流压力的方法控制喷射液滴粒径的大小及流量.(2)通过改变变频器频率控制旋转主轴转速变化.(3)压缩机供气,安装气体流量计、压力表及阀门进行气体压力监控及流量控制.(4)采用热线风速仪进行气体入口速度的测定.实验装置如图9所示.

2.2 实验结果与分析

实验检测了5 mol/s气体流量下,反应器转速和液滴粒径对反应器分离性能的影响.实验研究中发现,反应器分离效率随液滴粒径的降低而降低,随反应器转轴转速(≤3 000 r/min)的提高而增大,如图10所示.实验条件下的分离效率和模拟结果对比如图11所示,由对比可以看出实验结果与模拟结果比较一致,1 000 r/min转速下平均误差为8.1%,2 000 r/min转速下平均误差为3.07%,3 000 r/min转速下平均误差为1.5%.但由于在实验过程中发现转速大于3 000 r/min后提高转速时气体出口有液滴聚合造成的粒径较大的液滴出现,严重影响分离效率,表明高转速下气液分离过程中出现了液滴的碰撞聚合现象[16],导致分离效率下降.所以,在此反应条件下反应器转速不宜超过3 000 r/min,考虑到使反应器分离效率达到最高,生产过程中将采用3 000 r/min的转速.

转速为3 000 r/min时,模拟情况下与实验情况下气液分离效率对比如图12所示,实验在3 000 r/min条件下,对直径90 μm以上液滴分离效率达到100%,气液分离彻底.同时实验研究发现反应器对大于60 μm小于90 μm的液滴也有较高分离效率.

综上,实验结果显示该反应器在3 000 r/min下能将90 μm以上粒径的液滴实现100%分离,可分离的粒径小,气液反应接触面积大,气液分离效率高.同时,该CFD模型也有一定局限性,对于小于60 μm的小粒径液滴及大于3 000 r/min的高转速下模拟结果与实验的误差较大.误差的产生是由于反应器内部是一个复杂的旋流场,模拟条件下无法完全还原实际流体运动情况,模拟过程中,由于气体流量大,流体内液滴受气动力、剪切力和湍流脉动作用较大,喷雾液滴喷出以后,液滴之间发生碰撞、聚合、破碎,导致模拟与实验结果有一定误差.解决液滴碰撞聚合问题将有效提升气液接触表面积,达到更高反应及分离效率.

3 结 论

(1)反应器分离性能随着反应器转速的增大,有明显提高.气液接触表面积大,气液分离效率高.考虑到转速增大时湍流耗散及液滴碰撞聚合的出现,严重影响气液分离效率,叶轮转速控制在3 000 r/min为宜.同时反应器的两级排液结构能够有效阻挡气流中的液体,使液体分离更加彻底,在5 mol/s气体处理量下对直径大于90 μm的液滴有100%的分离效率.

(2)3 000 r/min转速下模拟结果与实验结果性能曲线趋势基本一致,CFD对该反应器在大气体处理量下有较好预测性,90 μm以上液滴分离效率的模拟结果与实验结果一致,60 μm以上液滴分离效率的模拟结果与实验结果误差在0.3%以内,即该模型适用于60 μm以上液滴模拟研究.