原油发动机在原油长输管道中应用探讨

2020-07-27陈思

陈思

(中油国际贝尼管道公司)

0 引言

输油主泵发动机的驱动方式根据燃料不同分为天然气驱动、柴油驱动以及原油驱动。原油发动机是以柴油发动机为原型的改进机型,作为发电机的动力源在海上平台应用较多[1],但在原油长输管道项目中的应用较少。原油发动机采购周期长、初始投资高、机体结构以及配套设施较柴油发动机复杂,探讨其在原油长输管道中应用的技术经济可行性尤为必要。

1 原油发动机在原油项目的应用

原油发动机在原油长输管道项目的应用相对较少。目前主要应用项目有:西江油田采用Caterpillar(卡特彼勒公司)的 3616型原油发电机为两个采油平台及一个FPSO(浮式液化天然气生产储卸装置)供电;哥伦比亚回注水项目采用了Caterpillar4台9CM32C和2台8CM20C原油发电机组,机组最大功率为2.72 MW;厄瓜多尔重质原油管道公司的4座热泵站采用了22台Wartsila(德国瓦锡兰)原油发动机驱动输油主泵组成外输泵机组;苏丹原油输送管道全线共设6座工艺泵站,泵站采用了原油发动机。

原油发动机在原油长输管道项目中的应用较少的原因有以下几个方面:

(1)初始投资大

输油主泵初始投资中原油发动机占比较大,比电机投资高约3倍,比柴油发动机高约2倍。

(2)工艺技术复杂

原油发动机除了需配备原油处理系统外,还需配备润滑油系统、燃料油系统、清洗系统、高低温冷却水循环系统、控制系统等辅助系统。同时,原油发动机备用系统需要原油、柴油两路燃料油供给。每一路燃料油都要配备日用罐、给油泵、调节阀、排污、排污罐、过滤器、日用罐、旁通阀、循环管路等设备。按照“先柴后原”的启动要求,两路燃料油供给系统还需保持绝对的独立,确保两种燃料油互不污染。

(3)对原油物性要求高

原油黏度高或者杂质较多会降低发动机热效率,燃烧产物的杂质会腐蚀缸体,有些可能对发动机造成不可修复的损坏。原油物性限制了原油发动机的适用性。因此,原油发动机生产厂家对原油的黏度和杂质含量有一定的限制范围。

2 原油发动机技术可行性分析

2.1 原油发动机工作原理

原油发动机同柴油发动机工作原理一致,通过高压将燃料油雾化,燃料油燃烧将热能转化为机械能。与柴油发动机相比,原油发动机燃烧器的喷射压力较高,燃烧室内温度更高。原油发动机还需配备涡轮增压装置以增加新鲜空气量,促进燃烧。

2.2 原油物性对发动机运行的影响

原油是烷烃、环烷烃、芳香烃和烯烃等多种液态烃的混合物。主要成分是C和H两种元素,分别占 83%~87%、11%~14%。原油黏度较大且含有少量的S、O、N和微量的Na、K、Mg、Fe、V等元素,其中黏度和 S、Na、V等杂质含量对发动机的影响较大[2]。

2.2.1 原油黏度的影响

当原油黏度超过发动机的额定极限时,燃料油难以雾化,燃烧不充分,降低发动机热效率,造成燃料油浪费。其次,燃料油黏度过高,容易堵塞燃烧器喷嘴,导致发动机无法启动,停机维修会影响长输管道的连续运行。第三,原油黏度超标还会影响润滑油系统。高黏原油燃烧不充分,燃烧不完全产物会污染润滑油,增加润滑油黏度,降低润滑效果;润滑油置换不及时,会堵塞机滤,造成发动机气缸内壁的机械损伤;缩短润滑油的置换周期导致生产成本提高。

为保证原油发动机正常运行,原油发动机生产商都会限制原油黏度的极限值,入口黏度极限(50 ℃运动黏度)控制在300~700 mm2/s范围内。

2.2.2 原油杂质的影响

原油杂质(S、Na、V等)对发动机的影响主要是腐蚀,按照形成机理可分为冷腐蚀和热腐蚀。冷热腐蚀是指在不同温度下,不同杂质化学反应的产物附着在气缸内对气缸表面的腐蚀。其中,冷腐蚀为原油中的硫元素与氧在 130 ℃左右(气缸表面温度分布不均)产生硫氧化物,硫氧化物与燃烧中的水蒸气聚集在气缸表面造成表面损伤,并会随着尾气流动,腐蚀涡轮壳体及排气烟道。热腐蚀指低熔点的金属元素(Na、V等),在高温工况下超过其熔点形成无机类沉淀物附着于气缸表面,造成缸体表面的腐蚀。若直接使用长输管道中的原油,其杂质会对发动机的正常运行造成影响,降低发动机热效率,增加润滑油消耗,腐蚀气缸,卡死发动机。为了降低冷热腐蚀的影响,原油发动机应设置双向冷却水系统,将缸内温度稳定在冷热腐蚀不易发生的温度区间。

通常泵站中配备原油处理系统或原油处理橇,通过升温降低原油黏度并且通过水洗、离心过滤等方式洗去杂质,以满足发动机的入口条件,减少原油黏度和杂质对原油发动机的影响。

2.3 原油发动机的改进

原油发动机是柴油发动机的改进机型。为了适应原油物性与柴油物性的不同,除了增加原油处理系统,原油发动机内部原件也需进行相应的改进。

2.3.1 材料的改进

原油发动机燃烧室内温度较高,且原油中的S、Na、V会对发动机造成腐蚀,发动机部件应采用抗腐蚀耐高温材料。如在相关部件上增加陶瓷涂层以获得更好的耐热性,对于高温部件设置独立的冷却水循环系统。

2.3.2 燃料油喷射系统的改进

原油发动机与柴油发动机的点火方式相同,采用压燃式。为满足原油的芳香族化合物以及沥青等燃烧性差的物质充分燃烧,原油发动机应提高点火温度和喷油压力。可采用两级喷射喷油点火,先由预喷油器喷射少量燃料油提高点火温度,再启动主喷射器,提高重质燃料油燃烧能力。还可以采用高压喷油泵给燃烧室喷油,不需预喷油器点火提温,高压泵将原油增压雾化后直接点燃。

2.3.3 润滑油系统的改进

原油不完全燃烧的产物会污染润滑油,缩短润滑油置换周期以及造成机滤堵塞。原油发动机在原有的润滑油循环系统内增加一路旁通离心式润滑油分离器,净化被污染润滑油。离心式润滑油分离器利用不同物质密度不同、惯性力不同的原理,高速旋转将润滑油的杂质过滤出来。西江油田利用润滑油分离器,将润滑油的置换周期延长了5倍[3]。

2.3.4 涡轮的改进

为了使原油燃烧更加充分,原油发动机配置涡轮增压装置增加新鲜空气量。燃烧后的高温尾气带动涡轮,压缩进气,为燃烧室带来更充足的空气量。在线涡轮增压器具有在线清洗功能,定期清洗附着在涡轮叶片上原油燃烧产生的杂质,保证叶片的流动特性,提高涡轮增压装置的性能。

3 原油发动机经济性分析

3.1 经济性比选方法

长输原油管道泵站输油主泵发动机通常采用柴油驱动或原油驱动。采用费用现值比选法对不同发动机选用的经济性比选。

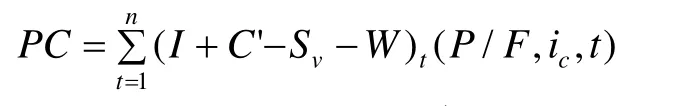

费用现值比较法是计算比选方案的全生命周期的总费用现值并进行对比,应以费用现值(PC)较低的方案为优。费用现值比选法计算公式如下:

式中:PC——费用现值,×104元;I——投资,×104元;C'——年经营成本费用,×104元;Sv——计算期末回收的固定资产余值,×104元;W——计算期末回收的流动资金,×104元;ic——设定的折现率,%; (P/F,ic,t)——现值系数;n——计算期,a。

3.2 经济性比选参数

以某原油长输管道中间泵站为例,共4台原油发动机(3用 1备)。发动机为涡轮增压、8缸 V型、燃油直喷式四冲程内燃机。增压比为 12.1,单泵功率为1 800 kW。选择同样参数的柴油发动机进行经济比选。

原油发动机年动力消耗量约60 653桶原油;柴油发动机年动力消耗量约8 294 t柴油。

基本经济参数为:

(1)计算期(n)31 a,其中建设期1 a,运营期30 a;

(2)原油价格按照每桶60美元计;

(3)柴油价格阶梯油价(按每桶原油60美元)为6 150元/t;

(4)电价 0.55元/kW·h;

(5)折现率(ic)10%;

(6)遵循费用同口径比选的原则,年经营成本(C')仅考虑泵组及配套工程范围内的费用,包括维修费、人工费用以及动力费用;

(7)维修费用按初始投资的2%计算;

(8)人员费用按照每人20×104元/a计算;

(9)计算期末回收的固定资产余值在运营期年全额折旧,故没有余值;

(10)计算期末回收的流动资金(W),不同驱动方式的泵组所需的流动资金不同,考虑到单一泵组所需的流动资金不多,且长输管道按30 a运营期计算,期末折现系数极低,不予考虑。

3.3 经济性比选结果

依据技术参数和经济参数,计算结果见表1。

表1 不同驱动方式经济性分析表 单位:104元

从表中可以看出,对于长输管道项目,原油发动机虽然初投资高,但直接从管道取油,节省了配套储罐,且运营费用低,31 a计算期费用现值低。因此,长输原油管道中间泵站采用原油发动机有较好的经济性。

4 结束语

原油发动机在原油长输管道项目的应用具有燃料油取材简捷、燃料费用低、运营费用低等优点。原油发动机本体及辅助系统的技术改进可以有效解决原油高黏及杂质对原油发动机运行的不利影响,扩大了原油的适用性,从而满足原油发动机长周期平稳运行、降低维护成本的要求。对于原油长输管道项目,相比柴油发动机,原油发动机费用现值低,值得在长输管道项目中推广应用。