一种带压封堵试验模拟平台的设计

2020-07-27苗升

苗升

(中石化胜利油建工程有限公司)

0 引言

由于管道服役年限增长、腐蚀、外力干扰以及管道材料自身缺陷等诸多因素的影响,阀门失效和管道泄漏事故时有发生。维抢修作业最常见的抢修任务就是在不停输的情况下进行破漏抢修和更换管段等大型事故处理作业。由于油气管道带压开孔、封堵的施工风险很高,GB/T 28055—2011《钢质管道带压封堵技术规范》、Q/SY 1592—2013《油气管道管体修复技术规范》及GB 50540—2009《石油天然气站内工艺管道工程施工规范》等相关行业技术标准要求管道压力大于5 MPa或重点难点工程的封堵作业在施工前应进行模拟试验。

带压封堵模拟试验是对管道带压开孔、封堵装备的性能进行检测和工艺方案验证的主要手段,也是验证相关研发装备的可靠性和进行装备投用前的实用性预演的重要方法之一。模拟试验主要包括验证带压施焊、开孔、封堵施工过程的可行性、安全性,监控开孔、封堵设备运行过程并采集开孔、封堵作业过程中设备运行状态、工艺参数等技术数据,从而评判施工方案的准确性,保证带压封堵作业的安全。

目前,国内唯一的油气管道行业的国家工程实验室由中国石油管道工程有限公司承担建设。近年来,其旗下的维抢修实验室为带压封堵维抢修业务的迅速发展提供了有力的技术支持。

目前,国外开展管道维抢修业务的知名公司有美国TDW(逖帝威廉森)公司、英国Mirage Machines(美亚机械)公司、State Group公司等。美国的TDW公司掌控着智能封堵技术,而英国State Group公司拥有智能封堵设备。他们同全世界各大石油公司都有着密切的合作关系,对海底管道抢修具有非常成熟的技术优势[1]。这些公司都拥有自己的全工况模拟试验平台,具有较高的技术水平,能够进行各种复杂环境、多种类型的管道带压封堵模拟。通过试验平台模拟验证后,采用的维抢修施工技术手段完善并能根据实际工况进行施工技术创新。图1为美国TDW公司模拟平台图片。

图1 美国TDW公司模拟平台图片

本文介绍了一个自主研发设计的带压封堵试验模拟平台系统,为维抢修作业提供能够模拟现场实际工况的带压开孔、封堵的试验。通过试验、实践,积累大口径、不停输、特殊介质等带压封堵施工经验,提高维抢修技术能力。

1 平台设计

1.1 总体方案设计

建立适用管径200~1 200 mm的输油、输气管道,模拟工况压力≤10 MPa的不停输带压开孔、封堵的试验模拟平台一套,真实反映施工方案的可行性和安全性。模拟平台包括管道系统、数据采集监控系统、视频监控系统。

管道系统模拟输油和输气管道,实现输油、输气管道不停输工况时,同等压力下的带压开孔、封堵试验;

数据采集监控系统通过数据采集、传输、监控,由 PLC(可编程控制器)控制,实时调节管道流量和压力,并在工控机界面形象、友好地显示出来;

视频监控系统实时观测设备作业过程,更好地了解开孔、封堵时管道内部情况。

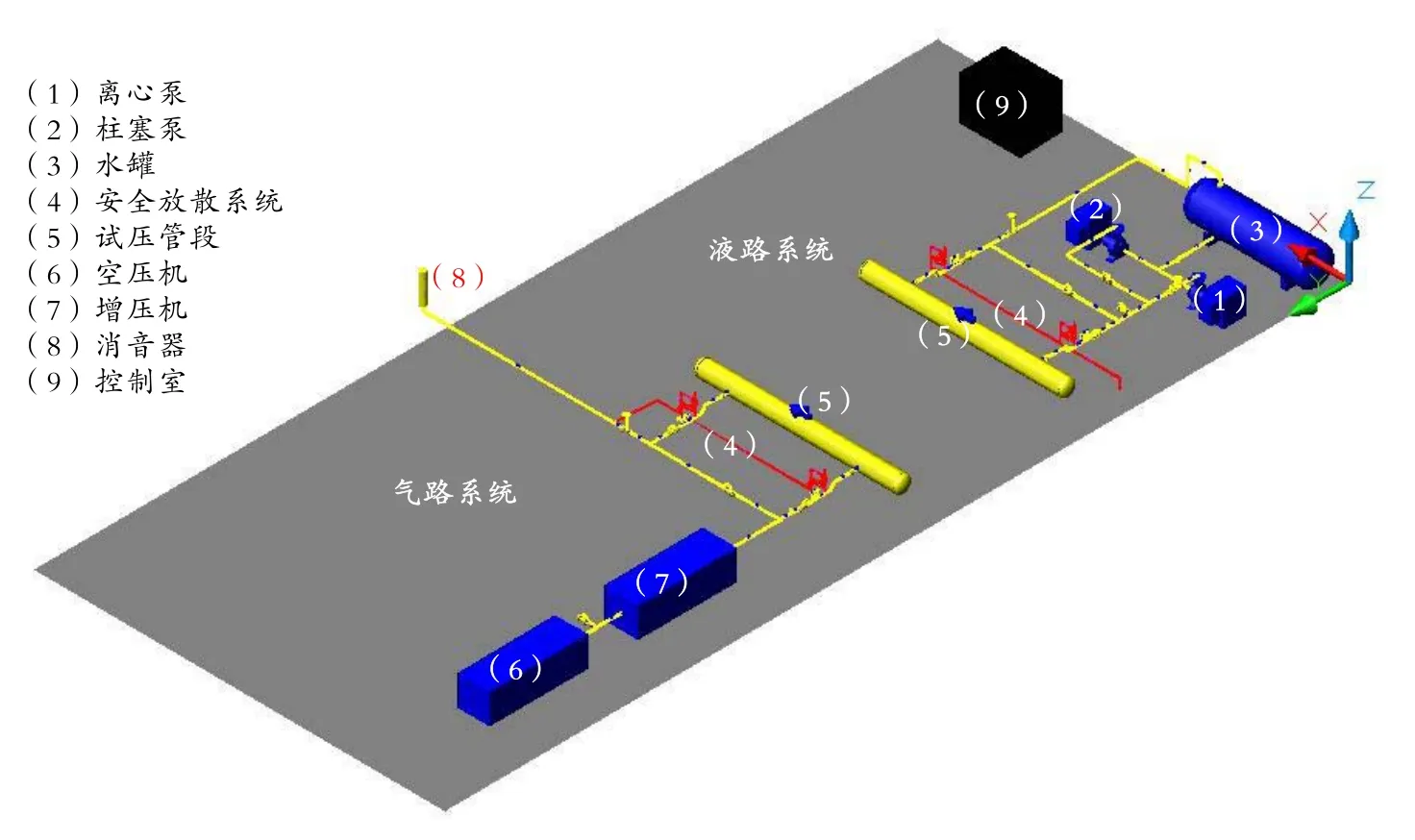

图2为三维设计模型示意图。

图2 平台三维设计模型

1.2 管道系统设计

管道系统包括液路模拟和气路模拟,分别模拟输油和输气管道。液路模拟系统和气路模拟系统对称布置,之间预留10 m的操作空间。设备管道安装布置占地面积约为1 400 m2,长度为55 m,宽度为25 m。

1.2.1 液路工艺流程设计

在对管道进行封堵的过程中,要对发生泄漏的管道进行开孔,为保证工作的便利,开孔多选在管道的直管段。在操作中,尽量使开孔位置与焊接位置保持一定的距离[2]。

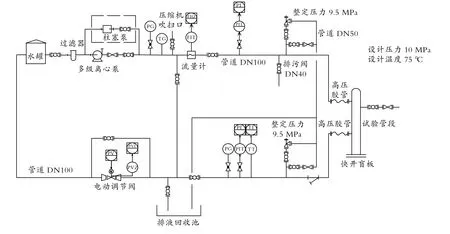

管路系统主要设备包括水罐、过滤器、多级离心泵、高压柱塞泵、流量计、安全放散系统、试压管段、电动调节阀、排污阀、各类仪表等,通过管路连接,形成闭合回路。旁通的设置主要是模拟不停输应急抢修工况,即:稳定在一定压力下,介质走临时旁通管路,主管路进行带压开孔、封堵试验。

试验起始状态为柱塞泵阀门关闭,安全放空系统阀门关闭,电动调节阀关闭,试压管段阀门打开,旁通阀门打开,其余主管道阀门全开。启动多级离心泵进行充液,当试压管段阀门出水时,关闭离心泵出口阀门和试压管段放水阀。打开柱塞泵阀门,启动柱塞泵进行升压。调整电动调节阀,直至达到试验压力并稳压。柱塞泵流量小,经过计算,选择较小口径调节阀,以便于调节流量和压力。图3为液路系统工艺仪表流程图。

图3 液路系统工艺仪表流程

1.2.2 气路工艺流程设计

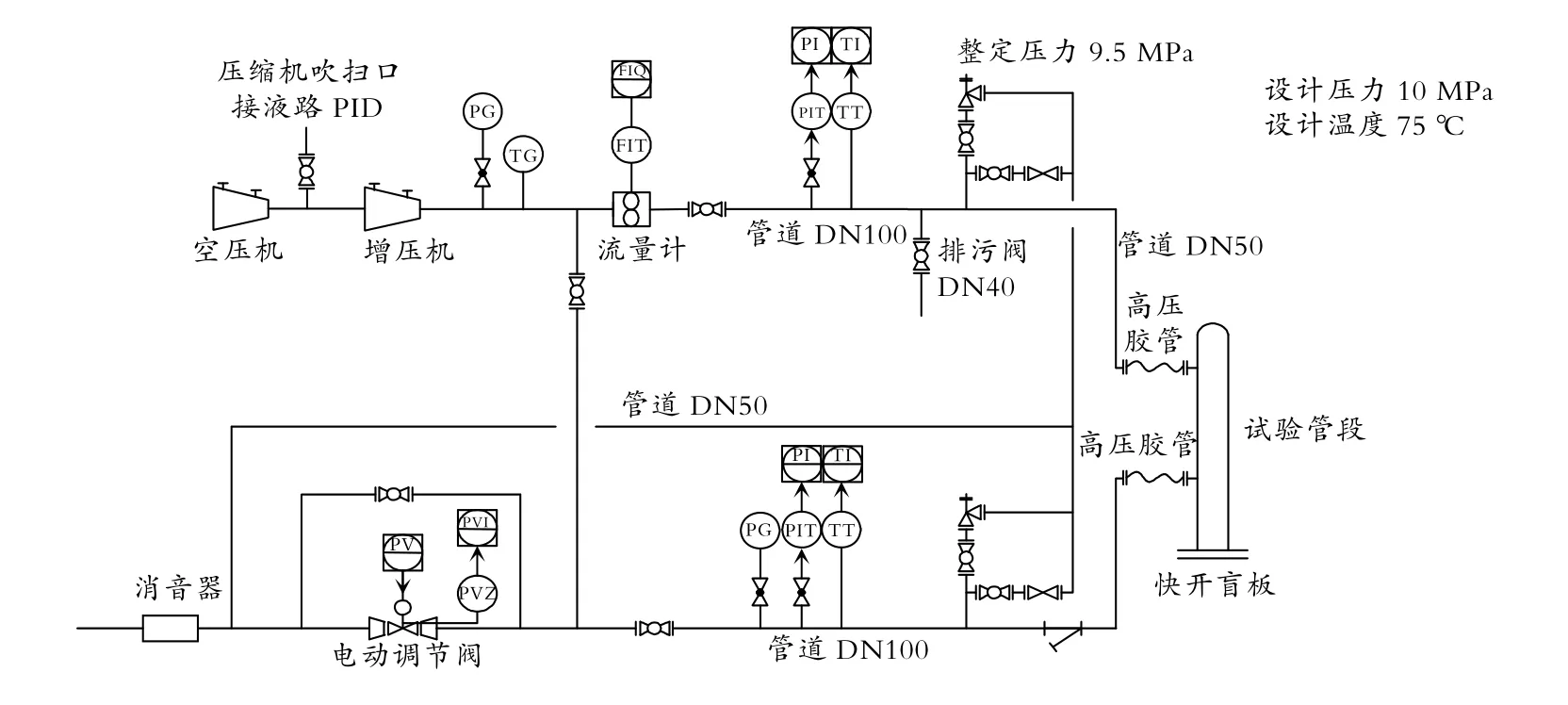

图4为气路系统工艺仪表流程图。主要设备包括空压机、增压机、流量计、安全放散系统、试压管段、电动调节阀、放空阀、各类仪表等,通过管路连接,并在管路末端设置高压消音器,降低噪声污染,调节并稳定在一定压力下,进行带压开孔、封堵试验。试验起始状态时安全放空系统阀门关闭,试压管段阀门关闭,电动调节阀关闭。启动空压机、增压机,进行充气,通过电动调节阀调节流量和压力,直至达到试验压力并稳定。增压机流量小,经过计算,选择较小口径调节阀,以便于调节流量和压力。

图4 气路系统工艺仪表流程

1.3 试验管段支座和基础连接板设计

试验平台应满足管径为200~1 200 mm的各种直径的管段进行试验,不同直径的试验管段支座大小不同。为实现支座和基础连接的通用性,设计了连接板结构。该连接板按照最大管径1 200 mm的支座进行设计,并能满足 200~1200 mm管径的连接要求。为节省材料、方便安装,设计混凝土基础和连接板尺寸不变,连接板与混凝土基础通过地脚螺栓连接。与不同管径相配的支座无论尺寸大小,直接与连接板焊接即可。连接板采用长1 280 mm、宽570 mm、厚12 mm的Q235A钢板。连接板与鞍座底板进行圆周连续焊接,鞍座底板开坡口45°,焊高≥6 mm。图5为连接板底板图,图6为基础-连接板组装示意图。

图5 连接板底板平面安装图

图6 基础-连接板组装示意图

1.4 数据采集监控系统设计

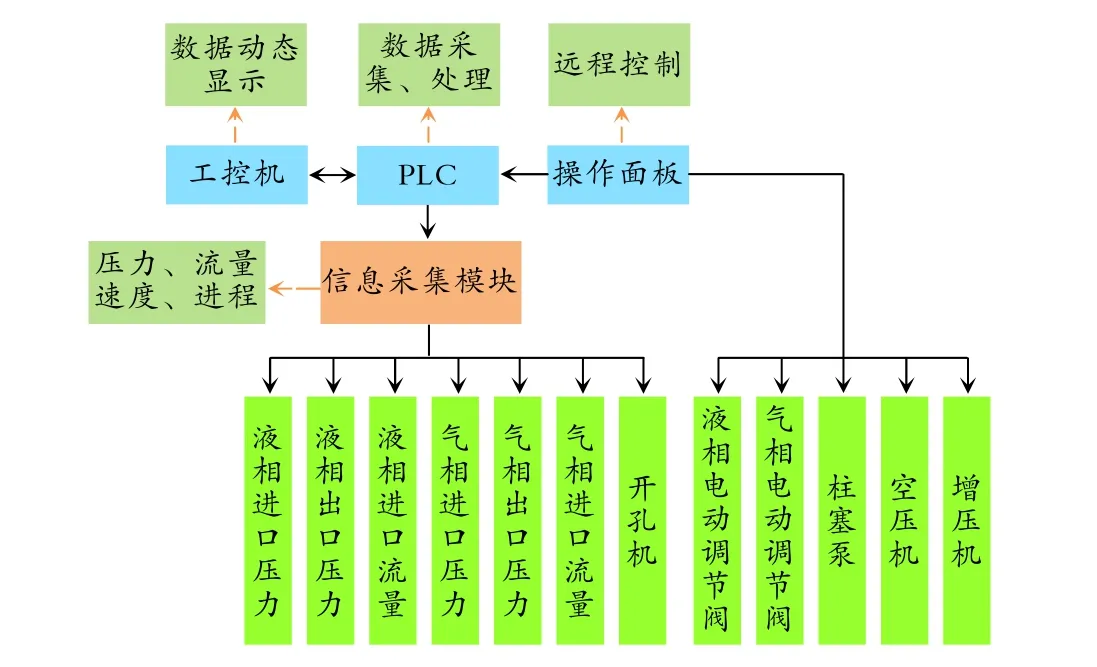

数据采集监控系统主要包括数据动态显示、模拟工况状态显示、数据采集处理、远程控制等。系统采集压力、流量、开孔行程等信号,通过PLC采集、传输数据,实时调节管道流量和压力。在工控机界面,利用操作面板,远程控制调节阀、空压机、泵等动设备,实现现场无人值守。数据采集监控系统框架结构详见图7。

图7 数据采集监控系统框架

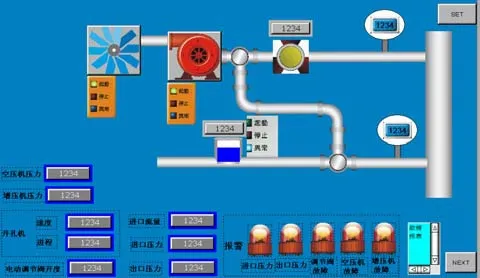

液(气)路自动控制系统可实现压力、流量数据的实时显示,控制电动调节阀开度,实现进出口压力超限报警和调节阀故障报警及设备故障报警等,自动生成相关数据报表。液路自动控制视频显示见图8,气路自动控制视频显示见图9。

图8 液路自动控制视频显示图

图9 气路自动控制视频显示图

1.5 管道内视频监控设计

设计一套管道内视频监控装备,直接观察实际开孔封堵施工中无法观察到的管道内部情况。管道内视频监控装备主要由高清摄像机、高清摄像头、LED光源、特种高压视窗(耐压10 MPa)等组成,防护等级为IP65。视频监控装备设置于试压管段,能够实时观测开孔机、封堵头作业过程,更好地了解开孔封堵时管道内部情况,采集开孔、封堵作业过程中设备运行状态、工艺参数等技术数据。管道内视频监控装备的高压视窗三维图见图10。

图10 高压视窗三维图

2 模拟平台应用情况

该模拟平台设计建造完成后,如图11,对整个模拟系统进行了调试。分别对液路系统和气路系统进行了设定压力为9 MPa的试压,试验平台压力稳定、安全可靠,满足进一步进行带压开孔、封堵的试验条件。

图11 模拟平台现场

2.1 液路模拟系统应用

某改线工程管道设计压力10 MPa,带压封堵施工管道直径为406.4 mm、壁厚9.5 mm,运行介质为成品油,封堵段管道运行压力 6.7 MPa。按 GB/T 28055—2011《钢质管道带压封堵技术规范》中有关规定要求,在项目开工前应进行模拟试验。模拟试验用于验证本工程所采用的停输带压封堵工艺和相关设备的可靠性。

试验所采用的管道为管径406.4 mm、壁厚9.5 mm,运行介质为水,运行压力6.7 MPa,管道材质X60,长度12 m。主要试验内容为:(1)封堵管件带压焊接;(2)带压开孔,验证开孔是否合格;(3)模拟封堵,验证封堵效果;(4)试验完成后的系统打压,验证作业在投产运行后的可靠性。

整个试验过程中,所设计的模拟平台各系统运行良好,压力一直稳定在6.7 MPa,保证了各个后续试验的安全、圆满完成。

2.2 气路模拟系统应用

某高压燃气管道设计压力8 MPa,迁改工程施工管道直径为 711 mm、壁厚 17.5 mm,管道材质X65,运行压力4 MPa。根据作业管道的规格、运行压力等技术参数,属重点难点工程。按GB/T 28055—2011《钢质管道带压封堵技术规范》中有关规定要求,在项目开工前应进行模拟试验。本模拟试验用于验证工程所采用的不停输(带压)封堵接驳工艺和相关设备的可靠性。通过试验验证材料设备在实际应用中的技术参数、性能能否满足实际需要,确保实际作业的成功。

试验采用的管道直径为711 mm、壁厚17.5 mm,运行介质为空气,运行压力4 MPa,管道材质L415M,长度12 m。主要试验内容为:(1)封堵管件带压焊接;(2)带压开孔,验证开孔是否合格;(3)模拟封堵,验证封堵效果;(4)管道修复,验证修复效果;(5)试验完成后的系统打压,验证系统在投产运行后的可靠性。

整个试验过程中,所设计的模拟平台各系统运行良好,压力一直稳定在4 MPa,保证了各个后续试验的安全、圆满完成。

3 结束语

带压封堵试验平台采用可靠、安全的工艺设计,模拟现场施工实际工况,验证带压开孔封堵作业方案的可行性。

(1)设置的电动调节阀可对试验管路进行压力自动调节。液路采取闭合回路设计,节约水资源。气路末端设置高压消音器,减小噪声污染。

(2)数据采集监控系统的设计,实现试验过程的全自动控制,现场无人值守,保证安全。

(3)管道内视频监控设备的设计,能够视频观测到带压开孔封堵的作业过程,并采集设备运行状态、工艺参数。

(4)试验管段支座和基础连接板结构的设计,适用管径200~1 200 mm,便于安装,使不同规格的试验管段更换方便快捷,节省材料。

该平台能够对带压开孔封堵施工工艺和施工装备进行可靠性和安全性验证,有利于设备的研发和新型施工技术的实施与推广,有效提升公司在带压封堵及维抢修专业的技术能力,经济效益和社会效益显著。