基于PLC的PID控制器在注入站系统中的应用

2020-07-27娄洪亮

娄洪亮

(中国石油大庆油田建设设计研究院计量仪表室)

0 引言

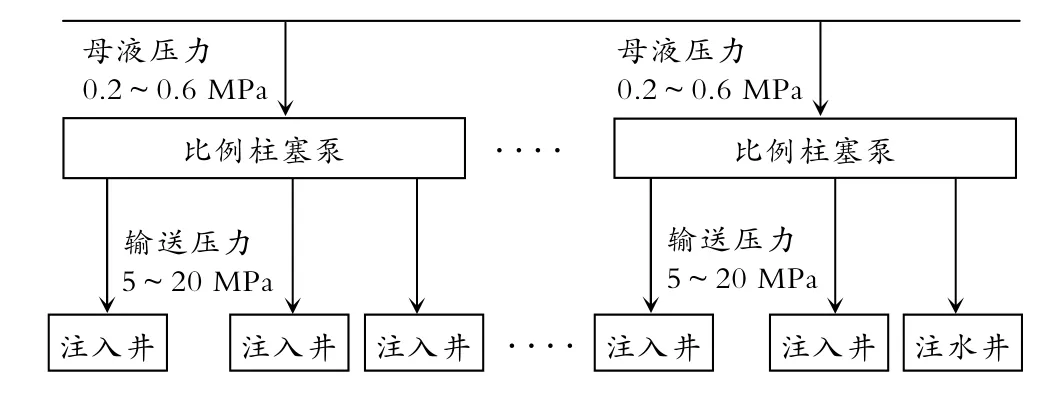

杏北油田第四油矿六区八队聚4-1和聚4-2注入站初始设计每站共12台比例柱塞泵,每台比例柱塞泵对应3口注入井,于2013年10月份投产。由于比例柱塞泵为机械式往复泵,在高压力、高强度条件下工作,经常发生机械故障,影响对应的3口井的注入,因此对工艺流程进行了改造。每个注入站加装了高压汇管和低压汇管,并将所有注入井都连接到高、低压汇管上,以保证每口注入井都能够连续运行。原工艺流程示意图见图1。

图1 原工艺流程示意图

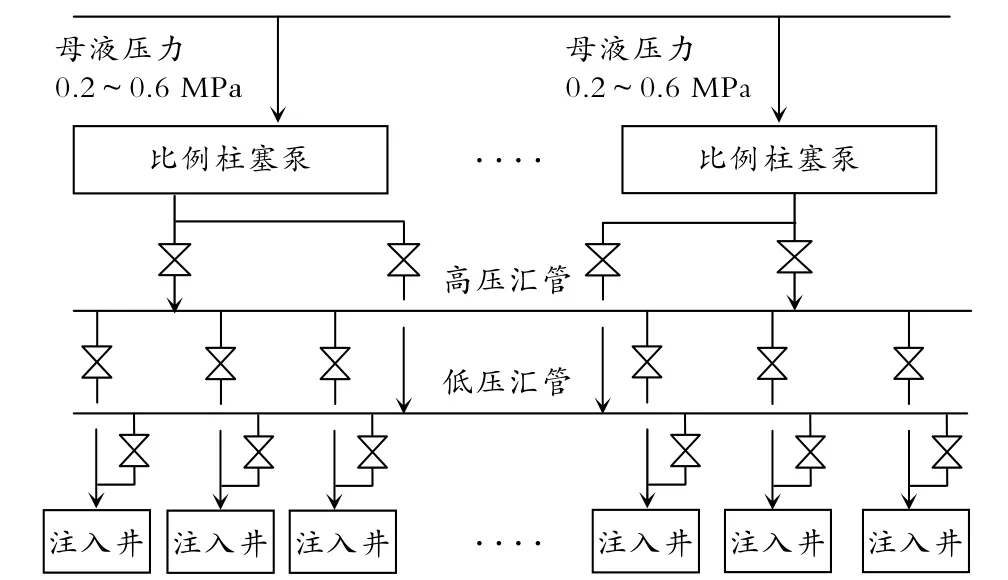

改造后工艺流程示意图见图2。

图2 改造后工艺流程示意图

由于不同的地层受注入介质的影响会产生移动、膨胀、扩散等现象。地层动态变化连通井参数变化,以及油井开关井操作等原因会造成注采关系失衡,影响注入压力,造成高、低压汇管压力经常波动。母液汇管压力过高时,母液(聚合物)流经设备及地层的剪切力增大,造成聚合物分子链断裂,影响全局黏损;压力过低时又无法保证母液注入量。比例柱塞泵的输出量应根据压力变化进行调节才能保证配注压力稳定。但是工艺流程加装了高、低压汇管后,原测控系统没有对母液汇管压力监测及调节单元进行相应的自控改造,依旧靠操作人员反复手动调节变频器来调整比例柱塞泵的输出量。如果对每次预设值估计不准确,压力值响应速度缓慢,调节不及时,则影响调控效果且人工劳动强度大。针对上述问题对测控系统进行改造,将变频数据及高、低汇管压力引入测控系统,监测母液汇管压力,及时控制变频器频率来调整比例柱塞泵的输出量,实现高、低压汇管压力自动调节,解决压力波动问题,保证系统压力稳定。

1 测控系统设计

测控系统设计是将压力信号存入 PLC(可编程逻辑控制器)中,并引入 PID(比例-积分-微分)控制器,通过PID控制器将频率值输出至变频器。设计原理为根据设定压力与实际压力的偏差e,将经PID控制器调控的压力波动参数通过D/A(数模转换器)转换成 4~20 mA的电流信号来调整变频器频率。控制系统图见图3。

图3 控制系统图

2 PID控制器

2.1 PID算法

PID算法是通过PID控制器来调节控制量,保证偏差e为零,使系统达到稳定状态。在过程控制中,按偏差的比例(P)、积分(I)和微分(D)进行控制的PID控制器(亦称PID调节器)是应用最为广泛的一种自动控制器。它具有原理简单,易于实现,适用面广,控制参数相互独立,参数的选定比较简单等优点。

PID 控制算式[1]:

式(1)中:M(t)——PID回路的输出值,是偏差变量e的比例、积分和微分的函数;KC——PID回路的比例系数;e——PID回路的偏差,是设定量SP和实际压力值PV的差;Mi——PID回路输出的初始值;t——时间。

为了PLC能够处理PID控制算式,式(1)的连续算式必须进行离散化。离散化处理后,得到算式(2):

式(2)中:Mn——在第n采样时刻,PID回路输出的计算值;TS——采样时间间隔;TL——积分时间;TD——微分时间;SPn——第n采样时刻的设定值;n——采样时刻;PVn——第n采样时刻的过程变量值;PVn-1——第n-1采样时刻的过程变量值;MX——第n-1采样时刻的积分项。

2.2 PID控制器的软件设计

PID参数在上下位机之间互传,二者通过TCP/IP(传输控制协议/网际协议)通讯实现数据交换。上位机系统主要完成数据集中管理功能,读取PLC中各点监测数据并集中显示,系统状态一目了然,控制简单易懂。

上下位机都需要编程。上位机基于GE FanuciFIX 5.0及Factory Talk View SE 6.0软件,完成数据管理与界面显示;下位机基于GE PLC(Proficy Machine Edition6.5)及AB PLC(RSLogix5000v16),完成数据采集与控制[2]。

考虑到系统的稳定性与可靠性,设置了手动与自动变频控制切换。当实际压力值与设定压力值差值较大时,可先通过手动设置调节频率,直到压力接近设定压力值后再转为自动控制。手动与自动变频控制切换节省汇管压力调节时间,使控制更加灵活便捷。上位机显示效果见图4。

图4 上位机显示效果图

测控系统改造后,在高、低压汇管处安装了压力传感器,高、低压各选择两台带有变频器的比例调节泵作为调节对象,新增AI(模拟量输入)模块、AO(模拟量输出)模块各一个。将压力信号及变频反馈信号(高压、低压信号及4台变频器的频率反馈信号)引入AI模块中,手动、自动设置的频率值通过AO模块输出至变频器。测控系统结构图如图5。

图5 测控系统结构图

通过PLC编程,将PID控制器上实际压力值、压力设定值及自动状态下频率输出、手动状态下频率输出一一对应于PID算法中,偏差e=SPn-PV为设定压力值与实际压力值的差值;比例系数KC对应PID模块中的PGain项;积分系数TL对应IGain项,微分时间TD对应PID模块中的DGain项。

KC越大,偏差减小越快,但很容易引起参数振荡,尤其是在迟滞环节比较大的情况下;KC减小,发生振荡的可能性减小,但调节速度变慢。积分控制可以克服单纯的比例控制存在稳态误差不能消除的缺点。积分项会随着时间的增加而加大,它推动控制器的输出增大使稳态误差进一步减小,直到等于零。这一过程实质上就是对偏差累计进行控制,直至偏差为零。PID模块部分参数见图6。

图6 PID模块部分参数

微分项虽然能够预测误差变化的趋势,但很容易放大高频噪声,从而使系统抑制干扰的能力下降,因此在PLC系统中,一般将微分项设置为零。

3 控制系统仿真

PID控制应用广泛,在比例负反馈的基础上加入微分项可实现快速调节,加入积分项可实现无静差。在MATLAB(高阶语言和互动式环境数值计算、视觉化和程式化设计软件)环境下,通过 Simulink(模块图环境,用于多域仿真以及基于模型的设计)提供的模块,对压力控制系统的PID控制器进行设计和仿真[3]。

通过记录多组数据反复试验与调试,使系统输出达到稳定,超调量与稳态误差都满足了设计指标,高、低汇管压力能够通过PID调节达到稳定,稳态误差较小,达到了预期的要求。

某注入站给定一个压力输入值(13.2 MPa),调节PID控制高(低)压汇管上两台变频器的参数,稳定注入压力。从阶跃响应曲线图7可知:当两台变频器都设置为自动控制时,压力在10~20 min达到13.2 MPa;当采用手动设置1台变频器参数,另1台自动控制时,压力在20~30 min达到13.2 MPa;当两台变频器都为手动调节时,压力在50~60 min达到13.2 MPa。

图7 控制系统阶跃响应曲线

压力稳定时间的长短还与 PID参数的设定有关,经反复试验与现场经验结合,证实当KC=5,TL=0.5时控制系统更为稳定。

4 结束语

根据注入站母液注入控制流程,分析工艺特点,设计了PID控制器程序和组态程序,建立了高、低压母液汇管监控系统。PID控制方法波动小,通过优化参数,控制动态响应时间,压力调节过程实现了自动控制,解决了人工调控效果不佳且操作人员劳动强度大的问题。两座注入站测控系统自 2014年改造后投用至今,操作人员已无需到现场手动调节,控制效果良好,系统运行稳定。