滑片泵在油田气浅冷轻烃回收装置中的应用实践

2020-07-27张兵

张兵

(大庆油田有限责任公司天然气分公司)

1 装置现状及存在的问题

油田气浅冷轻烃回收装置承担着油田气(湿气)处理、生产轻烃及天然气的生产任务。油田气进入浅冷装置,经过压缩、冷凝等加工单元后,在三相分离器中分离。分离出的液态轻烃(1.55 MPa)经轻烃凝液泵增压(1.9 MPa),然后进入轻烃稳定塔稳定,再进入轻烃沉降罐(1.65 MPa)进一步沉降,沉降后靠自压输送至轻烃罐区(1.0~1.2 MPa)储存。其部分工艺流程见图1。

目前,大庆油田有限责任公司天然气分公司的油田气浅冷轻烃回收装置中使用的轻烃凝液泵基本都是多级低温泵和屏蔽电泵。随着油田原油产量的递减,油田气产量呈现下降趋势,因而轻烃装置的生产条件和运行状况也在不断的变化,轻烃产量也呈现下降趋势。三相分离器(D-503)中的轻烃液位随着轻烃产量的变化而频繁波动,因而需要轻烃凝液泵频繁启停操作,其原有设计工况均为24小时连续运行,已经不能适应这样变化。而且,轻烃凝液泵自身存在问题,如:泵设计流量大、扬程小(主要是轻烃外输系统运行工况发生变化)、不能频繁间歇运行,经常发生气阻、汽蚀等。这些都缩短了轻烃泵的使用寿命,轻烃凝液泵基本处于停用状态。

图1 浅冷轻烃生产及输送工艺流程示意

以杏树岗油区的三套油田气浅冷轻烃回收装置为例,共有轻烃凝析泵6台,具体参数见表1。

表1 杏树岗油区三套装置轻烃凝液泵参数

轻烃凝液泵停用后,三相分离器分离出的轻烃仅依靠前端的系统压力(1.55 MPa),通过轻烃稳定塔、轻烃沉降罐,输送至轻烃罐区存储(1.0~1.2 MPa)。储罐内轻烃外输,当罐压低于1.0 MPa时,轻烃可以依靠自压进入轻烃储罐,但是,非外输时间或者当储罐罐压高于、等于1.0 MPa时,需要采取降压方式(采取将轻烃挥发气放空去浅冷入口分离器的方式),降低轻烃储罐压力,确保轻烃顺利输入轻烃储罐,这便是“降压收烃”操作模式。“降压收烃”不但增大了轻烃挥发的损耗,浪费了能源,而且降低了轻烃收率,影响了产量。

为了提高系统压力,避免“降压收烃”,需要对油田气浅冷轻烃回收装置的轻烃凝液泵更新改造,提高轻烃泵的适应性,实现增产轻烃、节能减排。

2 轻烃凝液泵可选泵型分析

结合油田气浅冷轻烃回收装置的生产实际,对比几种可选轻烃泵型:

(1)隔膜计量泵

优点:将物料与外界完全隔开,可以用于输送化学性质比较不稳定的流体,流量随着背压(出口阻力)变化而自动调整,压力控制良好,适用于输送大流量、连续不断的工况。

缺点:吸料较困难,容易产生空穴现象,膜片经常失效,维护成本高。

由于生产现场为间歇运行,介质温度较低(-25 ℃),对隔膜的损害较大,不推荐使用隔膜计量泵。

(2)多级低温离心泵

优点:结构简单,转速高,造价低,流量连续、均匀,工作平稳可靠,输出量可由排出阀门任意调节,不会出现压力无限上升的危险。

缺点:没有自吸能力,运行前必须使泵体内充满液体,对输送介质的汽蚀要求较高,且离心泵的机械密封不适合于频繁启停操作,适宜于输送液体量大且压头不高的工况条件。

多级低温离心泵不适宜小流量、大扬程、频繁启停工况,不推荐使用。

(3)螺杆泵

优点:结构坚实,容易安装、保养,转速高,自吸性能好,流量连续、均匀,压力和流量范围较宽,运送液体的种类和黏度范围广。

缺点:加工和装配要求较高,因为泵自身存在回流,受现场安装空间限制较多,对液体的黏度变化比较敏感。

螺杆泵不适合输送润滑性差和易汽化介质,不推荐使用。

(4)屏蔽泵

优点:密封性能好,不需要注入润滑液或密封液,适合于输送高压、高温、超低温、高熔点液体,以及对人体和环境有害、强腐蚀、易燃易爆、有放射性等的液体。

缺点:润滑性差,小流量运转效率低,间歇运转轴承和密封件易磨损,输送易汽化液体时易发生汽蚀,石墨轴承磨损情况需要解体检查,配件和维修费用较高。

在轻烃凝液泵更新改造中,不推荐使用屏蔽泵。

3 滑片泵优势分析

按照杏树岗油区油田气浅冷轻烃回收装置的工艺特点和操作需求,针对其原轻烃凝液泵运行存在的问题,提出选用滑片泵作为轻烃凝液泵,减少轻烃罐区由于“降压收烃”造成的轻烃损失,提高轻烃产量。

正位移旋转滑片泵属于容积式泵的范畴,理论上具备气液两相输送能力和一定的抽气能力,因而具有较强的自吸能力和抗汽蚀能力。该设备具有可靠的密封性,材质耐磨,具有节能、高效和稳定的特点,可以传输黏性和挥发性液体,可以满足频繁启停操作,在低转速、大流量的传输中具有优势。实际应用中,还可以通过变频调节实现长周期连续运行。

4 现场应用试验

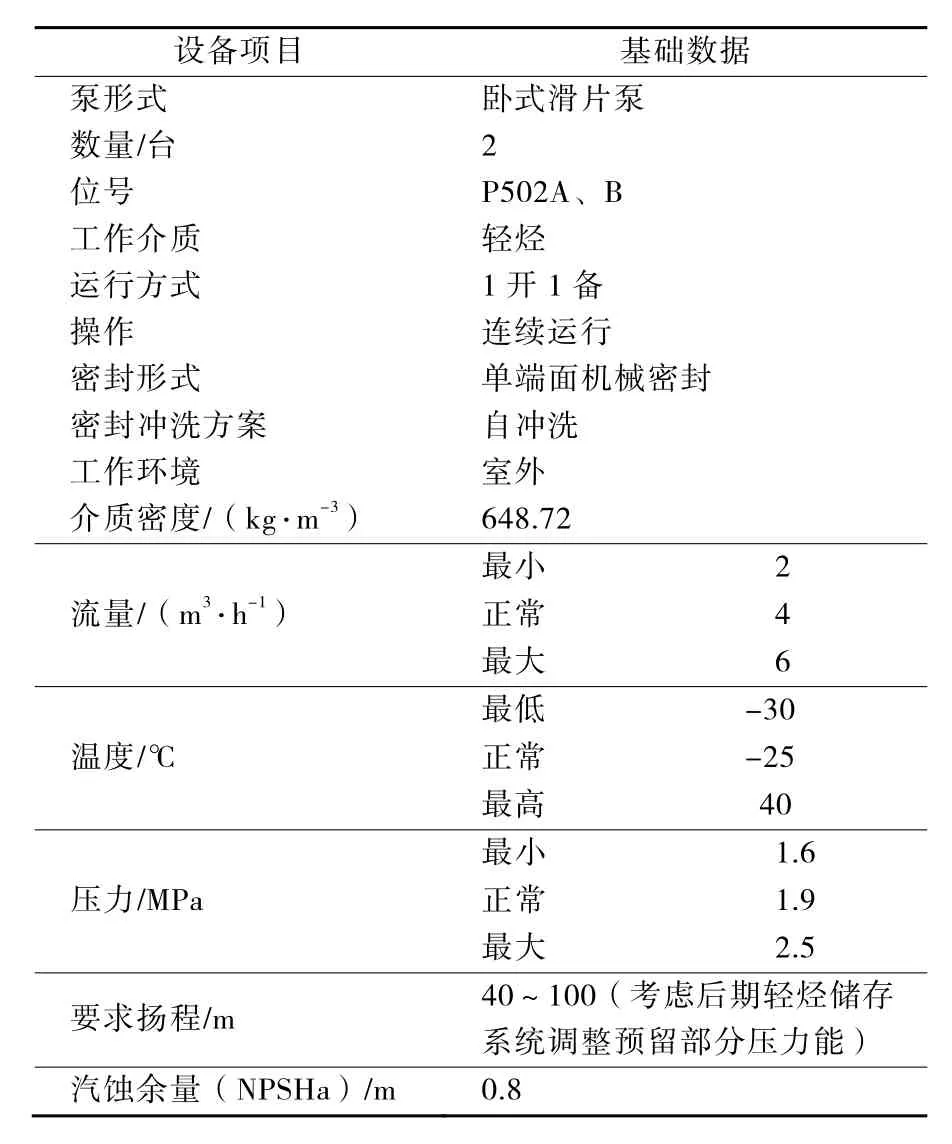

以杏三油田气浅冷轻烃回收装置为试点,以更换滑片泵为核心,大庆油田有限责任公司天然气分公司开展了“杏区500#制冷系统轻烃外输参数优化技术研究”项目。根据装置产烃量选择合适的滑片泵型号(滑片泵设计基础数据见表2),并对轻烃外输系统参数进行优化调整,解决了轻烃汽化损失、轻烃泵不连续运行的问题,提高了轻烃储运系统压力。

表2 滑片泵设计基础数据

该项目实施后连续运行,滑片泵运行平稳可靠,轻烃储存系统压力由原来的1.0 MPa提高到1.2 MPa,减少了轻烃储罐由于“降压收烃”问题造成的轻烃挥发损失,每日增产轻烃约0.8 t,经济效益显著。

5 结论和建议

通过开展“杏区制冷系统轻烃外输参数优化技术研究”项目,根据装置轻烃产量选择合适的滑片泵作为轻烃凝液泵,解决了轻烃泵输送液态轻烃时频繁启停、低流量无法连续运行、输送液态轻烃易汽蚀等问题,滑片泵运行平稳可靠,实现了轻烃增产和节能减排的目的,在油气加工装置上具有推广前景。

大庆油田有限责任公司天然气分公司各类轻烃生产装置中在用屏蔽泵150余台,通过调查得知,其中部分屏蔽泵,如:杏Ⅴ-1油气处理站轻烃外输泵、红压深冷站塔底泵等,存在问题:一是泵的运转时间接近使用寿命,叶轮、平衡盘等零件机械磨损严重,轴向平衡差,转子动平衡不好,泵效率低;二是泵的选型偏大,泵长期在不良工况(装置气量少、波动大,产烃少,流量过小)下运行,易发生汽蚀,加剧泵不上量,造成泵振动大、润滑不好,引起泵温度超高、振动异常、轴承干磨等故障频发。建议对达到使用寿命或选型偏大需要更换的屏蔽泵,积极进行立项改造。