基于激光靶向跟踪的掘进机位姿测量方法

2020-07-27薛光辉张云飞候称心魏金波吴淼

薛光辉,张云飞,候称心,魏金波,吴淼

中国矿业大学(北京) 机电与信息工程学院,北京 100083

智能化开采是煤炭工业发展的必然选择[1],实现无人化开采是煤炭行业发展的方向和目标,设备的感知是智能化开采的前提[2]。在综掘作业中,掘进机位姿的测量是控制掘进机智能行进、实现煤巷无人掘进的最前端,因此研究和实现掘进机在综掘巷道中位姿的自动测量至关重要。

掘进机的位姿测量主要有基于惯性导航的载体测量和基于光电导航的非接触式测量。黄东等[3]提出了一种基于视觉惯导的掘进机位姿组合测量方法,通过激光捷联式惯导系统得到掘进机的姿态信息和单目视觉测量掘进机的位置信息,实现掘进机实时位姿的测量。田原[4-5]针对掘进机定位采用光电导航环境适应性差、惯性导航长时定位精度低等问题,提出了一种基于零速修正的掘进机惯性导航定位方法;而后,又提出基于四点式光靶的掘进机定位方法,但巷道进尺方向误差较大。陶云飞等[6]提出一种基于iGPS的掘进机单站多点分时机身位姿测量方法。周玲玲等[7]采用双激光标靶的图像识别测量方式,构建了位姿实时检测系统。符世琛等[8-9]提出了一种基于超宽带技术的掘进机自主定位定向方法,但存在移站复杂的问题。吴淼等[10]提出了一种基于旋转扇面激光测角的空间点三维坐标测量方法,该方法需要标定三个激光接收器,激光接收器的移站和定位比较复杂。杨文辉等[11]提出了基于激光标靶的盾构机位姿测量系统,用激光标靶测量盾构机方位角。Li等[12]提出了一种基于激光标靶的铲运车定位方法。

综上研究,由于惯性导航经过积分产生,定位误差会积累,不适合长时间定位;非接触测量不会累积误差,但现有测量方法存在布站复杂、测量过程繁琐等不足。因此,笔者提出了一种基于激光靶向跟踪的掘进机位姿测量方法,可以在标靶单点布站的情况下完成掘进机所有位姿参数的测量。

1 系统组成及工作原理

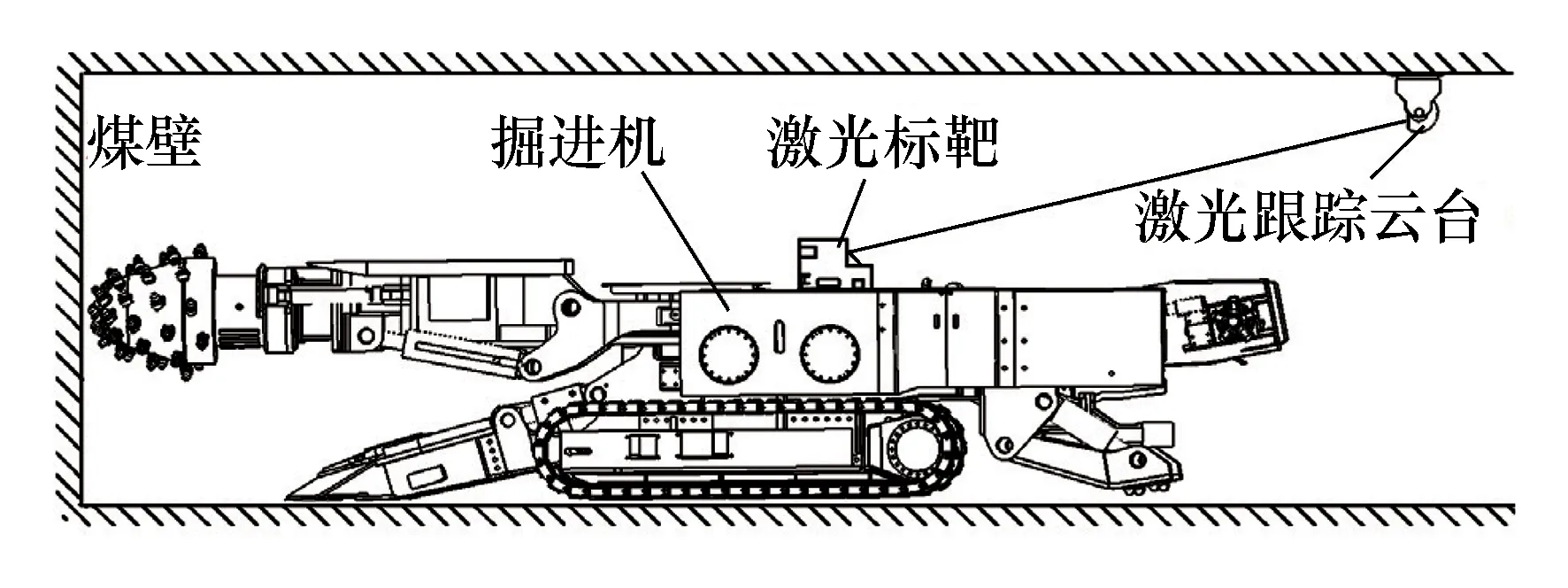

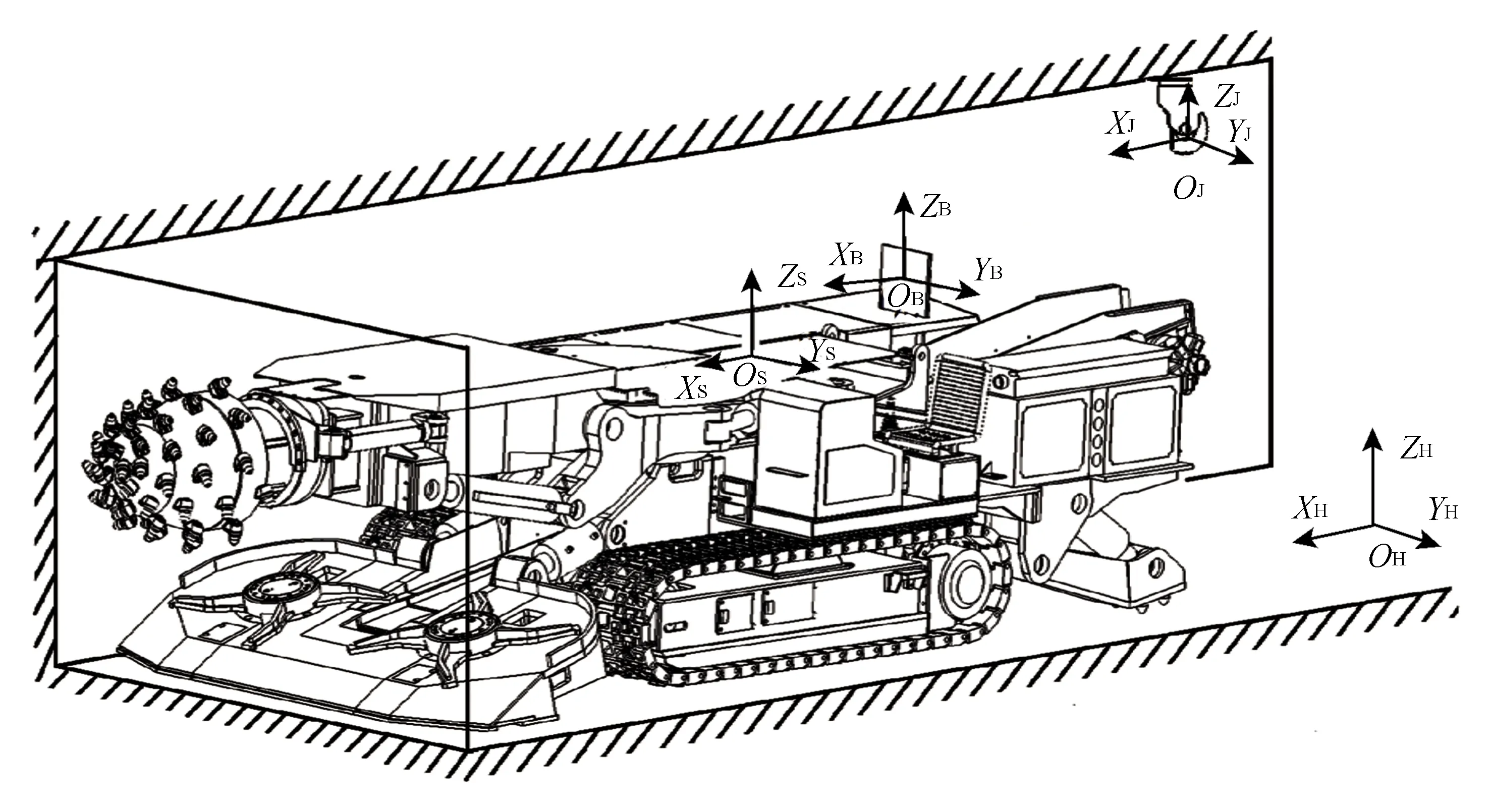

图1为掘进机位姿测量系统的结构组成。基于激光靶向跟踪的掘进机位姿测量系统由激光跟踪云台、激光标靶和掘进机组成。激光标靶安装在掘进机上,由于截割头作为掘进机最主要的振动源,越靠近截割头振动越大,越靠近主机架振动越小,所以将激光标靶固定在主机架的附近(可以是电控箱上部),安装时采用隔振器,激光标靶与掘进机的位置关系通过标定获得。激光测距模块安装在激光跟踪云台的回转中心,激光跟踪云台安装在掘进机后方巷道某位置处,安装后通过标定获得云台相对于巷道坐标的转换关系。

图1 掘进机位姿测量系统的结构组成Fig.1 Composition of position and posture measurement system of roadheader

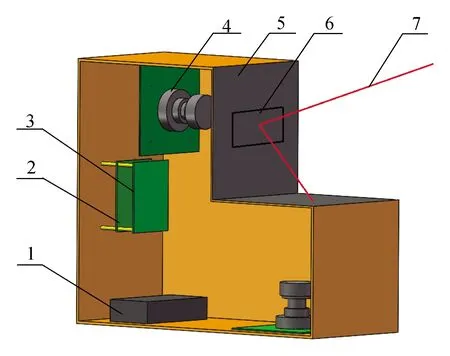

图2为激光标靶的结构示意图。激光标靶的靶面为两片垂直安装的半透半反射分光板,分光板背部粘贴漫反射膜,用于显示光斑位置,由处理器模块提取光斑坐标;单轴倾角仪固定在激光标靶底端,用于测量激光标靶的翻滚角。由激光跟踪云台带动激光测距模块向激光标靶竖直靶面的目标区域内发射激光束,激光束经竖直靶面反射到横向靶面并在两片分光板上各形成一个光斑,根据两个光斑的位置可解算出入射激光束的方位角和俯仰角。

1—单轴倾角仪;2—通信模块A;3—处理器模块;4—相机;5—靶面;6—目标区域;7—激光束图2 激光标靶结构示意图Fig.2 Structure diagram of laser target

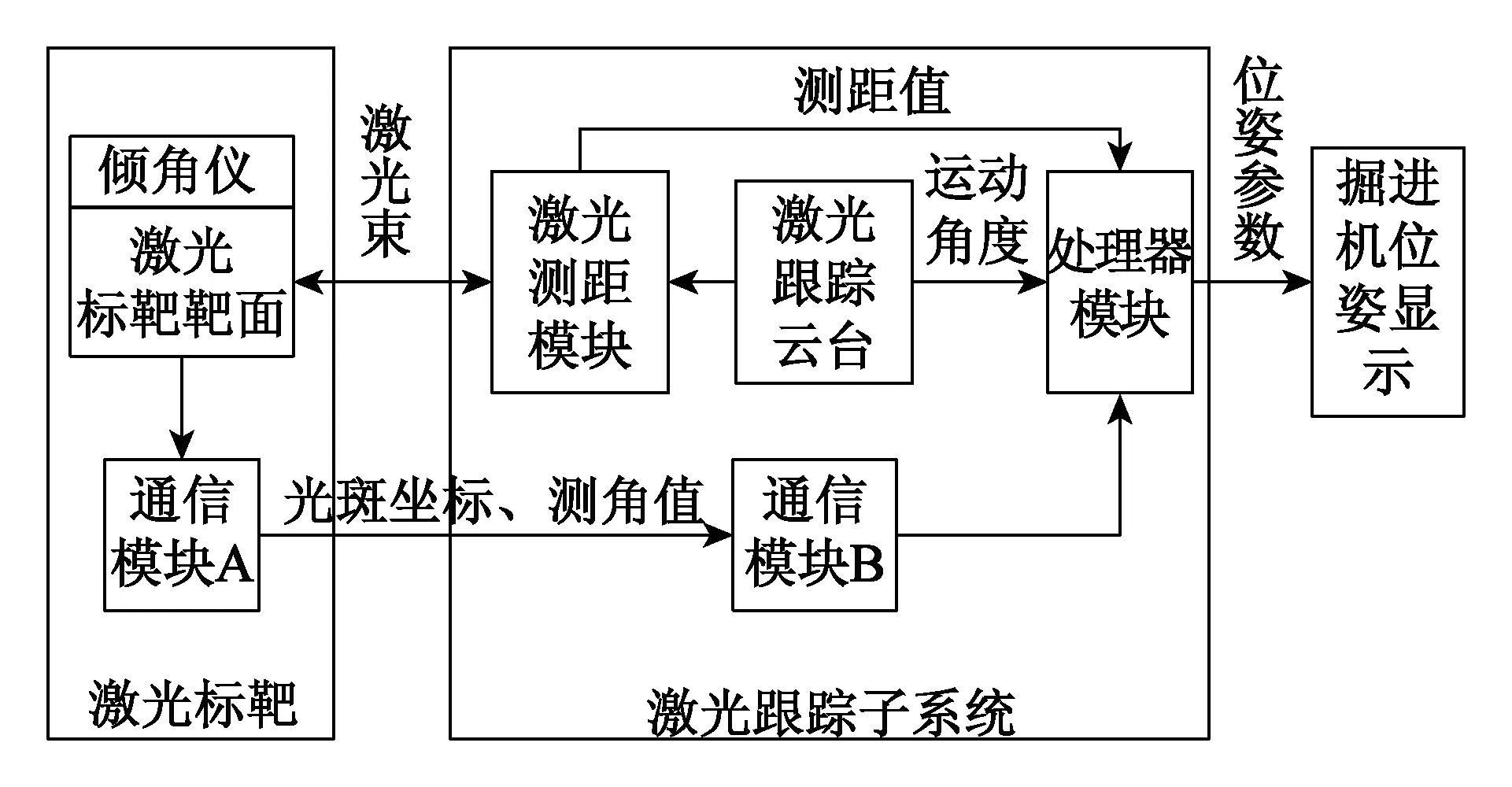

测量系统工作原理如图3所示。通信模块A和B建立激光跟踪云台和激光标靶之间的信息交互通路,通信模块A向通信模块B传递激光标靶采集的光斑坐标和倾角仪测量值,当光斑位置脱离激光标靶的目标区域时,调节激光测距模块的回转和俯仰运动,使激光测距模块发出的激光束能够照射在激光标靶目标区域内。处理器模块根据光斑在激光标靶坐标系中坐标、倾角值、测距参数和云台运动角度等信息解算出掘进机在巷道大地坐标系中的位姿参数,并反馈给掘进机的位姿显示单元。

图3 测量系统工作原理Fig.3 Working principle diagram of measuring system

针对煤尘问题,刘鹏坤等[13]在煤矿井下光照不足、煤尘多等影响因素下,利用视觉测量技术对长壁工作面直线度测量进行了研究实验,而激光具有方向性好、相干性好、单色性好和高亮度等优点,但在巷道煤尘的干扰下传输距离仍有限。因此,掘进机每掘进60 m需要进行1次激光跟踪云台的移站和重新标定工作。

2 系统坐标系建立

构建如图4所示的系统坐标系。以掘进机机身中心点为坐标原点OS,掘进机机身中线为坐标轴XS,截割头方向为正向,垂直于机身中线竖直向上为坐标轴ZS正向,坐标轴YS服从右手定则,建立机身坐标系OSXSYSZS,用于表示掘进机的位姿状态;在激光测距模块上建立激光坐标系OJXJYJZJ,用于表示激光测距模块的位姿状态;在激光标靶靶面上建立标靶坐标系OBXBYBZB,用于表示激光标靶的位姿状态;以巷道掘进起点为坐标原点OH,以巷道中线为坐标轴XH,垂直于掘进方向竖直向上为坐标轴ZH正向,坐标轴YH服从右手定则,建立巷道坐标系OHXHYHZH。

图4 坐标系构建示意图Fig.4 Schematic diagram of coordinate system construction

3 数学模型

激光坐标系中某一点的坐标记为(xJ,yJ,zJ),

(1)

激光测距模块在巷道坐标系中的位置参数可通过标定获得。

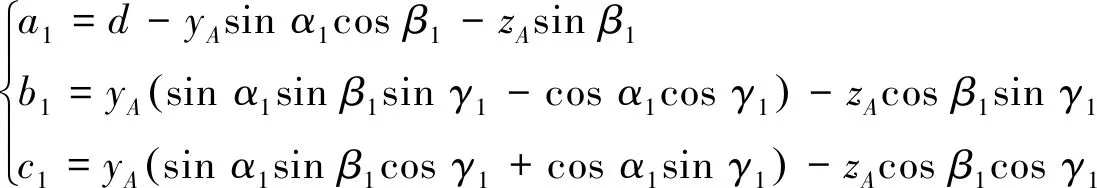

(2)

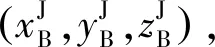

设激光在竖向靶面上的点坐标为A(0,yA,zA),在横向靶面上对应的点坐标为a(xa,ya,0),则激光束在标靶坐标系中的姿态角为

(3)

设倾角仪测得值γq为倾角仪与巷道坐标系的水平面之间的夹角,而γ1为标靶坐标系经过方位变换、俯仰变换后ZB轴与ZJ轴的夹角,取标靶坐标系上的两点(0,0,0)和(0,1,0),将其转换到巷道坐标系的两点为(x1,y1,z1)和(x2,y2,z2),则

(4)

由式(4)可得

(5)

将γq、α1、β0、β1代入式(5)可以解算出γ1。

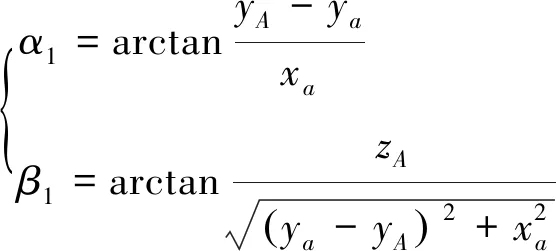

标靶坐标系中的点坐标为A(0,yA,zA),在机架坐标系中的坐标为(d,0,0),则

(6)

式中,d为激光测距模块的测得值。

由式(6)可得,OB在激光坐标系中的坐标为

(7)

(8)

掘进机机身在机架坐标系中的位姿参数可通过标定获得。

(9)

(10)

4 激光标靶的光斑位置提取

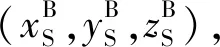

激光标靶提取光斑坐标的步骤如下:

(1) 通过Camera Calibration工具箱标定相机,得到相机的内参数,对拍摄的图像进行畸变校正。

(2) 保留红色光斑,将非红色光斑区域置为黑色,并采用数学形态学的方法除去噪声。

(3) 把图像转化为灰度图并以平均灰度值为阈值进行二值化处理,去除小目标,填充孔洞,得到除噪后的图像。

(4) 确定圆形目标,求取光斑质心,得到像素坐标系下的光斑坐标。常用的光斑中心定位算法有圆拟合法、质心法、Hough变化法及它们的改进算法等。其中,质心法对于均匀光斑的定位准确,计算速度更快[14]。

(5) 利用二元线性回归的方法将像素坐标转换到标靶坐标系。

激光标靶的光斑位置提取如图5所示。

图5 光斑位置提取Fig.5 Extraction of laser spot position

5 系统精度分析

根据掘进机位姿参数的数学模型可知,掘进机的位姿参数是由激光测距模块与激光标靶的距离、激光光斑在标靶坐标系中的坐标、倾角仪的测量角度、激光跟踪云台的调整角度及激光标靶在掘进机上的安装位置解算得出的。而在测量过程中,影响这些参数的主要因素包括激光标靶测量误差、激光测距模块测量误差、倾角仪测角误差、激光跟踪云台的角度误差等。

(1) 激光标靶测量误差。由激光标靶的光斑位置提取实验可得,识别精度为0.5 mm。

(2) 激光跟踪云台的角度误差。采用INNFOS公司QDD-EL20-36智能柔性执行器的编码器分辨率为589 824 p/r,减速比为36∶1,由计算可得标称精度为0.06 ″,云台设计精度为1.50′。

(3) 激光测距模块的测量误差。采用SK80激光测距模块的最大测量范围为80 m,测量精度为2 mm。

(4) 倾角仪测角误差。倾角仪型号为MQJD30-485-A,承受振动冲击能力强,分辨力为0.001°,全量程线性精度为0.005°。

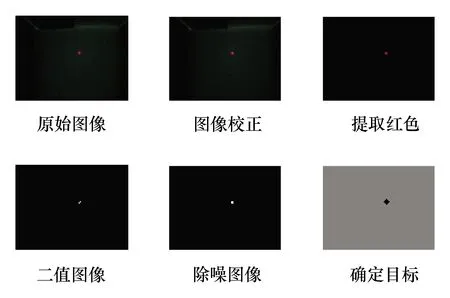

通常情况下,狭长煤巷空间是指宽4 m、高4 m的煤巷,激光束在巷道空间内的角度在±30°以内。由式(3)可知,α1和β1的角度值越小测量误差越大,随着测量距离的增加,α1和β1随之减小,所以只分析当距离为60 m时的位姿测量误差即可得到系统的最低精度。由于光斑提取误差[15]服从正态分布,而倾角仪和测距仪经过修正后系统误差可忽略不计,其随机误差也服从正态分布[16],在数学模型中加入误差源进行50次仿真,结果如图6所示。

图6 60 m位姿参数解算精度Fig.6 Accuracy of position and post ure parameter calculation at 60 meters

由图6可知,掘进机的方向角和俯仰角测量误差小于0.7°,翻滚角测量误差小于0.2°,X轴测量误差小于10 mm,Y轴测量误差小于40 mm,Z轴测量误差小于30 mm。由式(3)可得,当α1比较小时,yA近似于ya,若存在光斑坐标测量误差,会使α1变号。为满足测量精度,在设定光斑提取精度以及标靶尺寸的情况下,通过规划激光标靶在掘进机上的安装方向始终使α1远大于0°,即可避免计算误差。

6 结 论

(1) 提出了基于激光靶向跟踪的掘进机位姿测量方法,阐述了测量系统组成及工作原理,建立了测量系统数学模型,得到了掘进机在巷道大地坐标系中的绝对位姿的数学表达式。通过一次测量即可获得掘进机在巷道坐标系中的位姿信息,简化了测量系统和步骤。

(2) 分析了影响掘进机位姿测量精度的误差因素,阐述了激光标靶提取光斑位置的方法,仿真得出加入各分误差后的测量系统总误差。基于激光跟踪的掘进机位姿测量定位精度可达到厘米级,姿态精度可达到角分级。

(3) 测量系统的主要误差来源是激光标靶的测量误差;激光跟踪云台应安装在巷道两帮的顶端,避免激光测距模块的回转角度以及激光入射激光标靶的角度为0,在测量误差的影响下使解算数值发生变号而产生计算误差。