醇酸树脂微胶囊的制备及环氧涂层自修复性能

2020-07-25雷瑞马养民杨秀芳

雷瑞,马养民,2,杨秀芳,2

(1 陕西科技大学化学与化工学院,陕西西安710021;2 陕西省轻化工助剂重点实验室,陕西西安710021)

2001 年,White 等[1]介绍了采用原位聚合法制备的含环戊二烯二聚体(DCPD)微胶囊的自愈合环氧树脂,开辟了微胶囊技术在智能高分子材料领域应用的先河。微胶囊填充型自修复涂层是自修复涂层体系中重要的一类[2-3],并成为一个新的科学研究热点[4-5]。利用含有愈合剂的微胶囊技术修复涂层进行了许多尝试,已将油溶性溶剂、植物油、环氧树脂、硫醇和异氰酸酯等愈合剂成功封装到微胶囊体系中[6-10]。近年来,微胶囊技术日趋成熟,逐渐应用于建筑、纺织、石油工业、医药等领域,并取得了显著成果[11-14]。

使用原位聚合法以脲醛树脂作壁材制备出的微胶囊具有表面结构完整,封闭能力优良且反应条件比较温和等优点[15-16]。本文作者前期合成的醇酸树脂具有优异的附着力、硬度和干燥速度,其耐水性、耐热性良好,绿色环保[17]。因此,为了进一步提高醇酸树脂的实用性,解决涂层修复问题,本研究以本文作者前期合成的醇酸树脂为芯材、三聚氰胺-脲醛树脂(MUF)为壁材,通过原位聚合法制备醇酸树脂微胶囊,探讨了乳化剂用量、芯壁比和pH 对微胶囊包封率的影响,并采用SEM、FTIR、TGA 和粒径分析仪对微胶囊的表面形貌、化学结构、热稳定性及其粒径分布进行了测试表征。将醇酸树脂微胶囊分散到环氧基体中,研究了环氧涂层的力学性能和自修复性能。

1 实验材料和方法

1.1 材料

花椒籽油醇酸树脂,自制[17];尿素、甲醛(质量分数为37%)、三聚氰胺和三乙醇胺,分析纯,天津科密欧化学试剂有限公司;聚酰胺650、聚乙二醇(PEG-400),分析纯,上海阿拉丁试剂有限公司;环氧E-51,工业纯,上海凯茵化工有限公司;3-甲基咪唑,分析纯,上海麦克林生化科技有限公司。

1.2 微胶囊的制备

将三聚氰胺、尿素和甲醛以物质的量之比为1∶3∶9 进行投料,用三乙醇胺调节体系pH 为8左右,将反应体系升温至70℃,恒温搅拌反应得到透明的预聚体溶液。将一定量PEG-400 乳化剂分散在蒸馏水中,待乳化剂溶解后加入一定量的醇酸树脂芯材,常温下搅拌形成稳定的芯材乳液。将上述预聚体溶液加入到芯材乳液中,以一定速度搅拌均匀后,用盐酸溶液调节体系pH 为2~4,缓慢升温至70℃,搅拌反应2h 后,再用氢氧化钠溶液调节pH 为7。将悬浮液洗涤、过滤,干燥后得到醇酸树脂微胶囊。

微胶囊包封率的计算:称取质量为m1的微胶囊,用研钵充分碾磨,用乙醇萃取,过滤干燥后称重,壁材质量记为m2,包覆的芯材质量为m1-m2,其与投料时芯材质量m3的比值即为包封率,其与微胶囊质量m1的比值即为芯材质量分数。

1.3 自修复涂层的制备

室温下,将不同质量分数的微胶囊加入到E-51 环氧基体中,搅拌均匀,加入质量分数为2%的基体固化剂聚酰胺650,再加入质量分数5%的2-甲基咪唑潜伏型固化剂,超声分散20min。表面涂覆之前,用砂纸打磨钢板表面,之后分别用去离子水和丙酮反复清洁。按照GB/T 20777—2006 中的试验方法将材料涂布于马口铁上,涂覆完成后将其置于室温下固化3h后80℃下固化6h。

1.4 结构表征与性能测试

采用傅里叶变换红外光谱仪(FTIR,VECTOR-22 型,美国TA 公司)在4000~500cm-1范围内对微胶囊结构进行测试;采用热重分析仪(TGA,TGQ-500 型,美国TA 公司) 在室温至800℃下,以10℃/min 的速率,N2气氛对微胶囊样品进行热重分析;采用激光粒度分析仪(Zetasizer NANO-ZS90型,英国Malvern公司)对微胶囊进行粒径测试;采用扫描电子显微镜(SEM,FEI Verios460型,美国FEI公司)观察微胶囊的表面形貌和涂层的修复效果;按照GB/T 6742—2007、GB/T 1040.3—2006和GB/T 5210—2006中规定的试验方法,采用万能拉力试验机(XWW-20B型,承德市金建检测仪器有限公司)在室温下对涂层试样进行弯曲性能、拉伸性能和黏结性能测试;按照GB/T 20624.2—2006中规定的试验方法,采用漆膜冲击器(QCJ 型,天津永利达实验室设备有限公司)在室温下对涂层试样进行耐冲击性能测试。

2 结果与讨论

2.1 乳化剂浓度对微胶囊包封率的影响

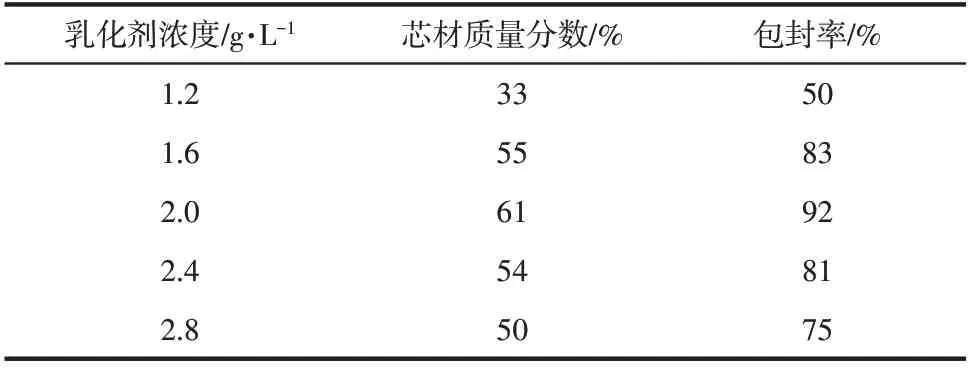

当芯壁比为2∶1、终点pH为3.5时,PEG-400乳化剂浓度对微胶囊形成的影响如表1所示。乳化剂浓度太大,会引起溶液黏度提高,泡沫多,不利于搅拌和微胶囊的形成;乳化剂浓度太小,可能导致乳化不充分,反应时液滴容易粘连,不利于包封率的提高。因此,控制乳化剂浓度为2.0g/L时,微胶囊的包封率最佳。

表1 乳化剂PEG-400的浓度对微胶囊形成的影响

2.2 芯壁比对微胶囊包封率的影响

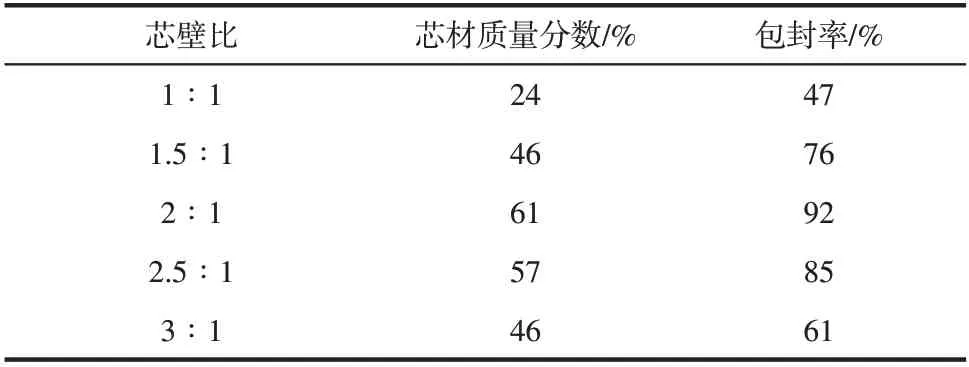

在微胶囊的形成过程中,芯壁比(芯材和壁材的质量比)对微胶囊的包封率有重要的影响。当乳化剂浓度为2.0g/L、终点pH为3.5时,不同芯壁比对微胶囊形成的影响如表2所示。当芯壁比为1∶1时,壁材相对过量,形成的微胶囊外壁较厚,包封率较低。芯壁比为2∶1 时,包封率和芯材的质量分数均大幅提升。进一步提高芯壁比时,壁材相对不足,形成的微胶囊外壁较薄,导致微胶囊不稳定,包封率较低。因此,控制芯壁比为2∶1 时,微胶囊的包封率最佳。

表2 芯壁比对微胶囊形成的影响

2.3 终点pH对包封率的影响

当乳化剂浓度为2.0g/L、芯壁比为2∶1时,不同终点pH 对微胶囊形成的影响如表3 所示。随着终点pH 的增加,包封率和芯材的质量分数均有不同程度的提高。但终点pH 太大时,酸性较弱,聚脲甲醛缩聚反应速率缓慢,导致形成壁材结构松散,在反应过程中,微胶囊容易破裂,包封率降低。因此,控制终点pH为3.5时,微胶囊的包封率最佳。

表3 终点pH对微胶囊形成的影响

2.4 微胶囊的表面形貌及粒径分布

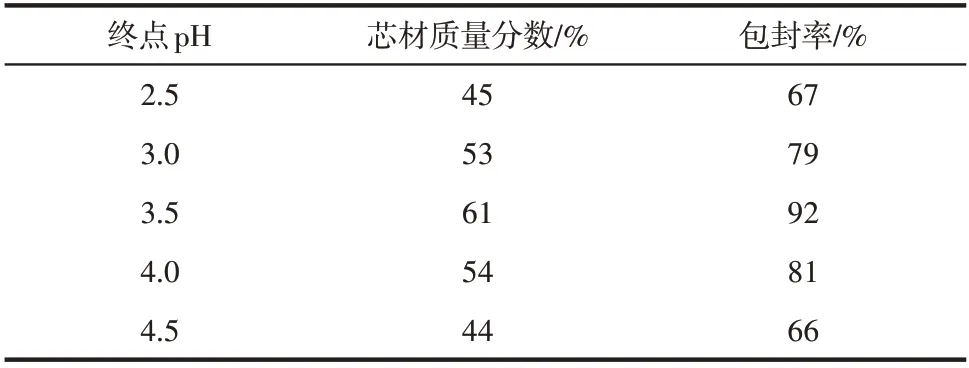

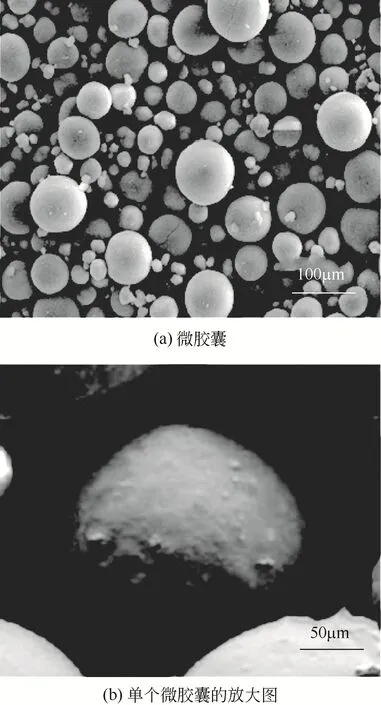

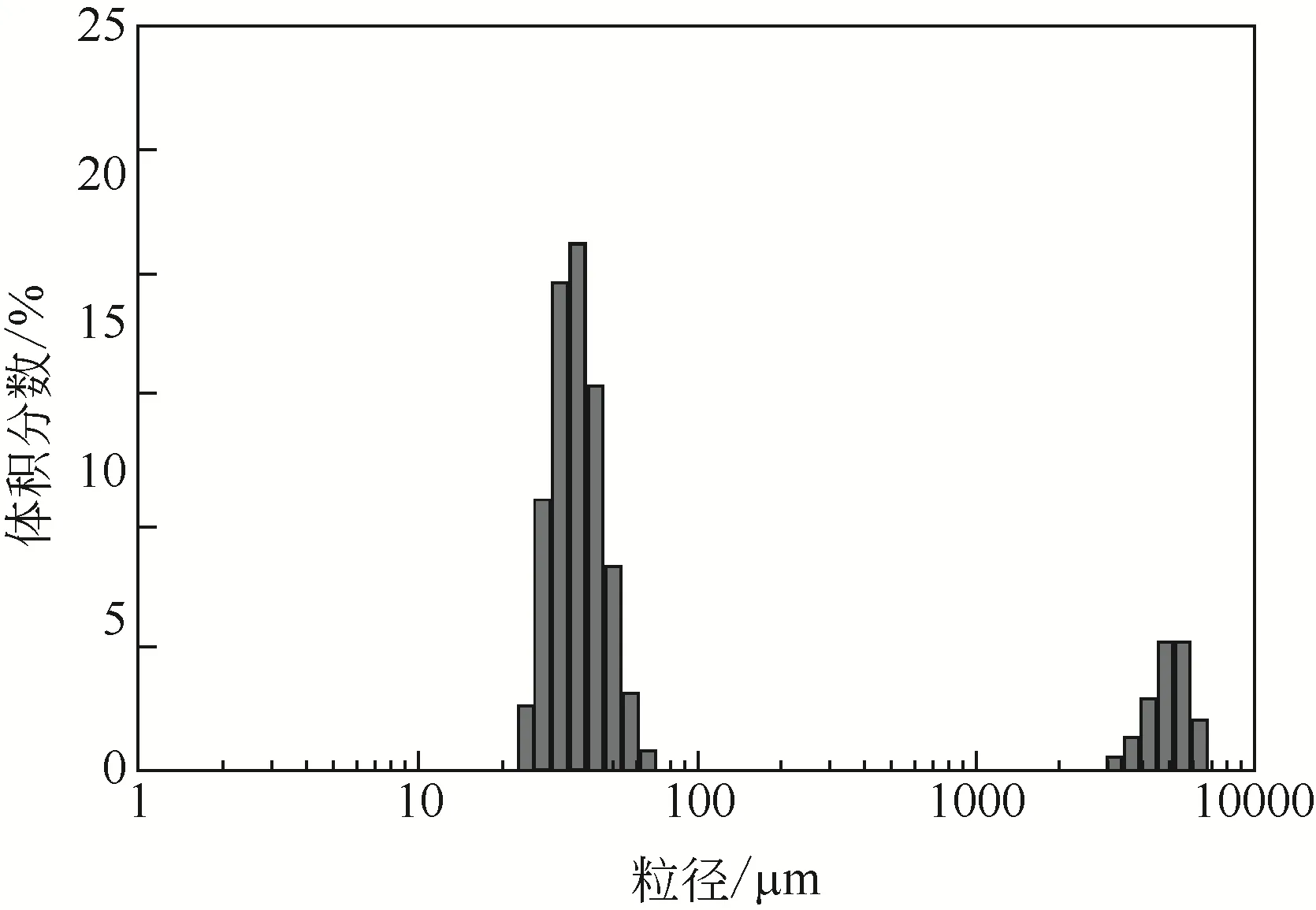

图1为所制备的微胶囊扫描电镜图和单个微胶囊的放大图。从图中可以看出微胶囊呈球形结构,表面致密光滑、无明显的缺陷和损伤。图2为在乳化剂浓度为2.0g/L、芯壁比为2∶1及终点pH为3.5条件下制备的微胶囊的粒径分布图。从图中可以看出微胶囊粒平均粒径为97.44μm,粒径分布范围较广,这主要是由于在机械搅拌作用下,离搅拌棒近的地方,乳液受到的剪切力大,形成的微胶囊粒径较小;反之,形成的微胶囊粒径较大。

图1 微胶囊的SEM图

图2 微胶囊的粒径分布图

2.5 微胶囊的结构表征

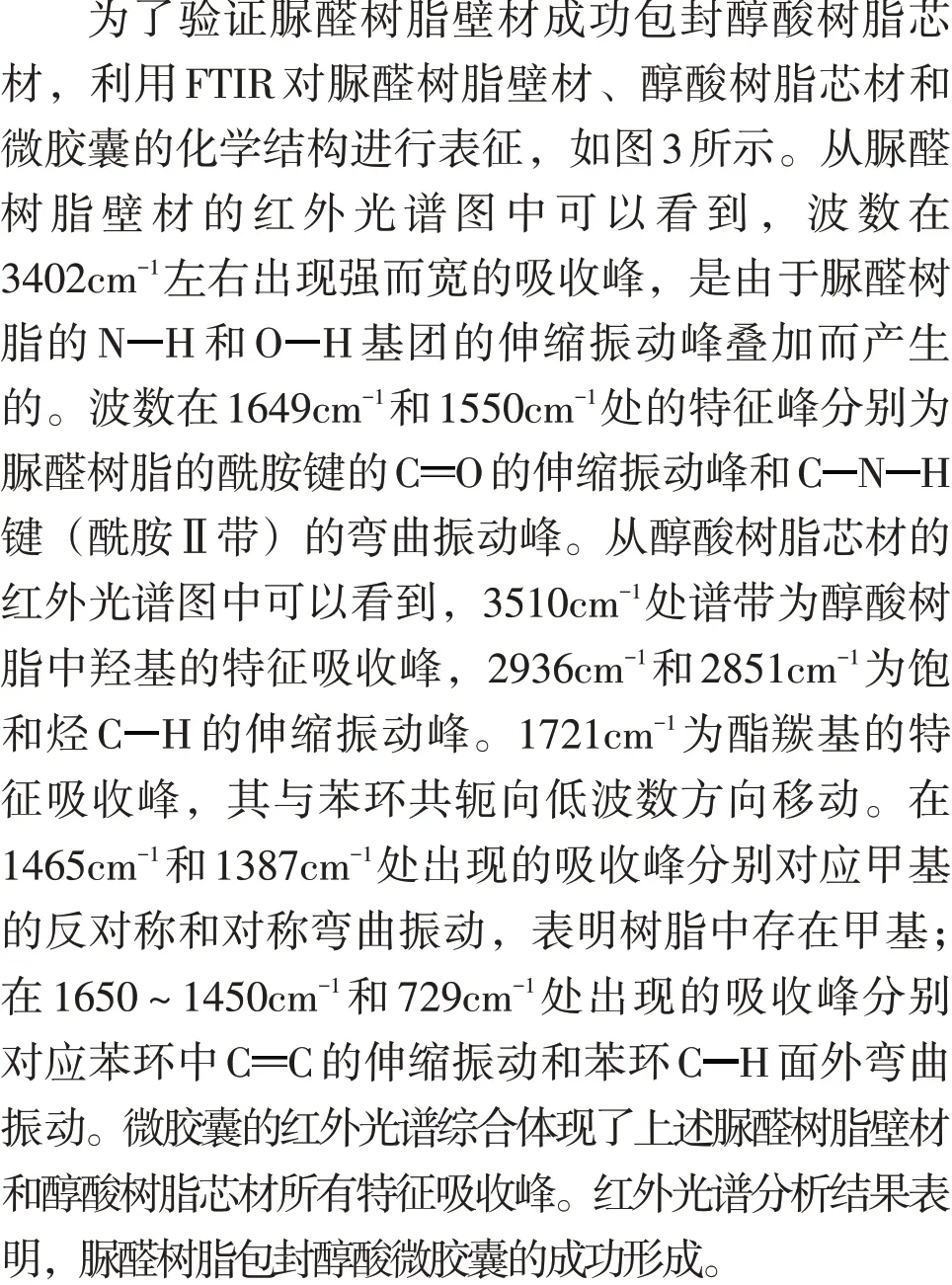

图3 脲醛树脂壁材、醇酸树脂芯材和微胶囊的红外光谱图

2.6 微胶囊的热稳定性

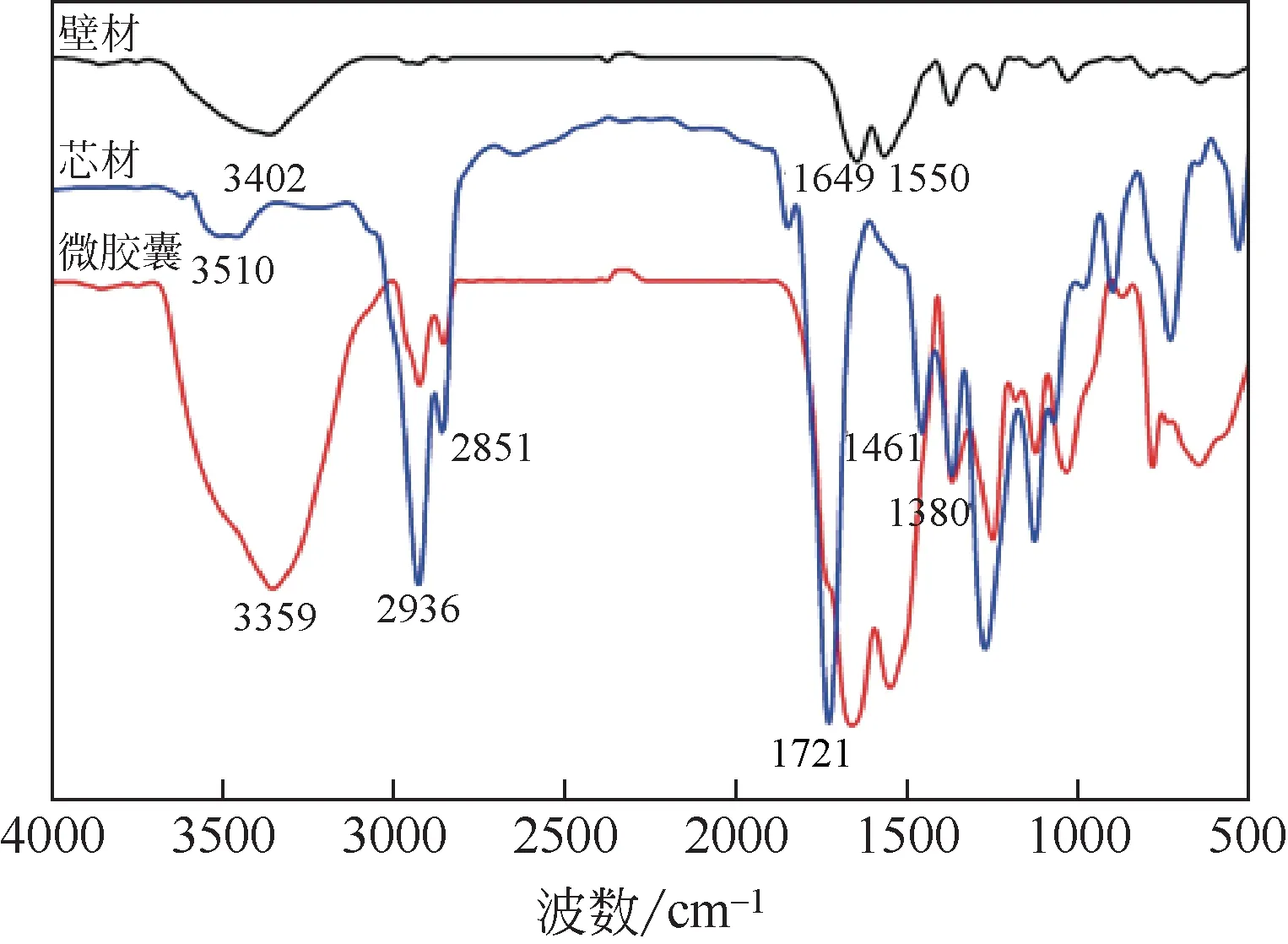

图4 为微胶囊的热重曲线,微胶囊在100℃左右质量损失约8%,这可能是由于壁材脲醛树脂中仍有未参加反应的羟甲基基团,因而在贮存过程中吸收了空气中水分所致。在150~340°C 有一个明显的失重,质量损失约为48%,主要是由于壁材脲醛树脂的热分解所引起的微胶囊质量损失。在340~470°C,质量损失约为25%,主要是由于壁材被破坏后,芯材释放,并在此温度范围内热分解而引起微胶囊质量损失。由热重曲线可以看出,微胶囊囊芯的热分解温度在400°C左右。

图4 微胶囊的热重曲线

2.7 微胶囊填充型自修复涂层的力学性能

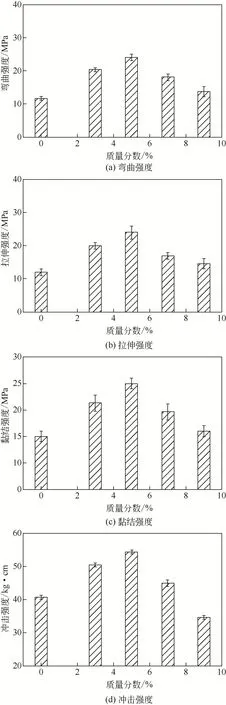

图5 为微胶囊质量分数对涂层力学性能的影响。由图可知,随着微胶囊质量分数的增加,自修复涂层的弯曲、拉伸、黏结及冲击强度均是先升高后降低。当添加的微胶囊质量分数为5%时,涂层的力学性能最佳,其平均弯曲强度、拉伸强度、黏结强度及其冲击强度分别为23.67MPa、24.00MPa、25.00MPa 及54.33kg·cm,相比未添加微胶囊的自修复涂层而言弯曲强度、拉伸强度、黏结强度及冲击强度分别提高了50.4%、50.0%、40.0% 及25.2%。这主要是由于当微胶囊在自修复涂层中占比较低时,能够较好地分散在涂层中,使得涂层的韧性提高,力学性能进一步增强。但当添加的微胶囊质量分数大于5%时,涂层力学性能呈现下降趋势,一方面,可能由于微胶囊在涂层中不能均匀分散,甚至可能出现黏结现象;另一方面,微胶囊的特殊结构使其在破裂后会产生空穴,微胶囊含量越高,空穴数越多,进一步涂层受到的应力增强,在力的作用下,对涂层的破坏程度增强。

2.8 微胶囊填充型涂层的自修复性能

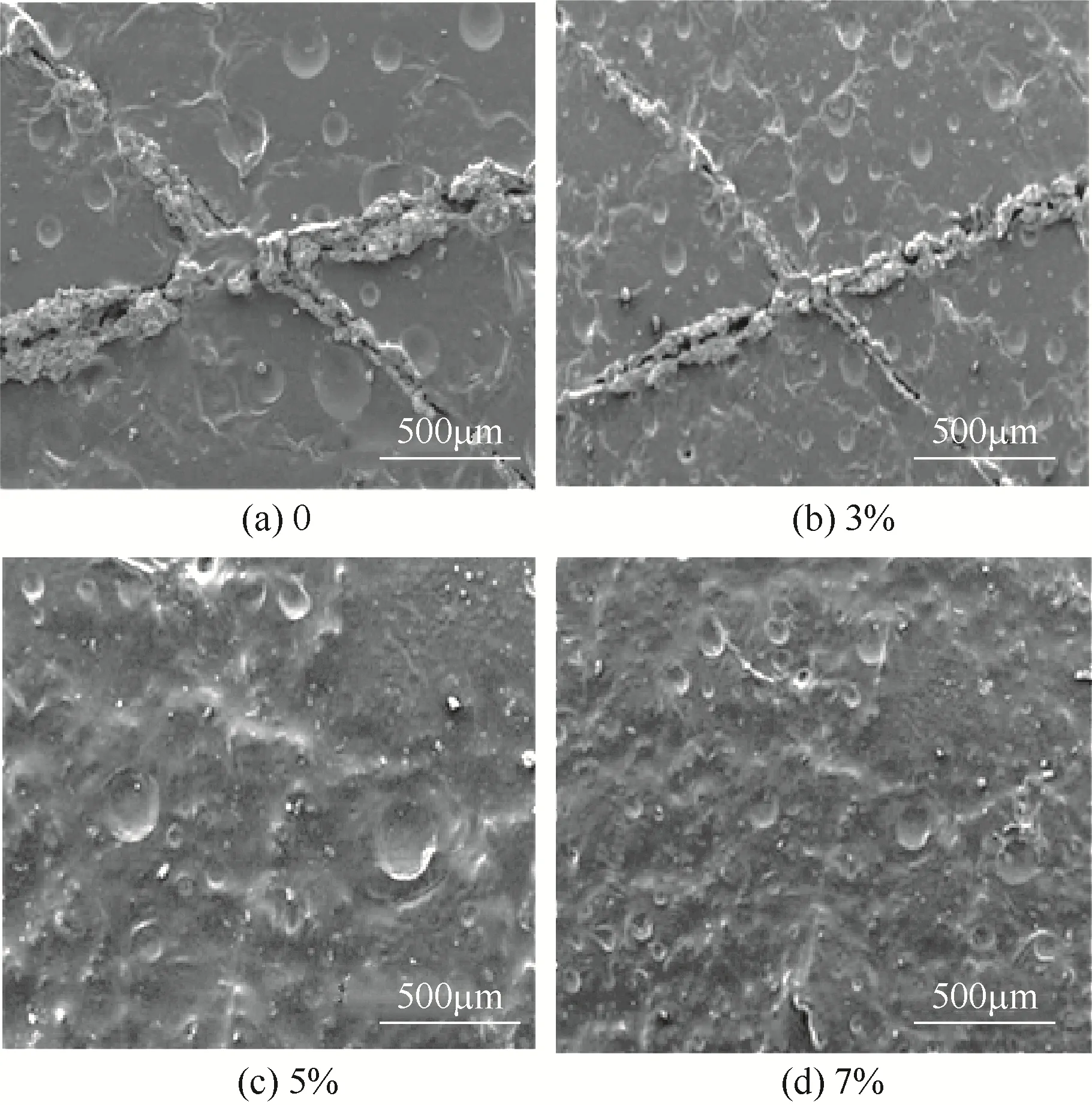

图6为不同质量分数的微胶囊环氧涂层修复后的SEM 图,从图中可以明显的看出,在不同质量分数微胶囊的作用下,环氧涂层的“十字形”裂纹均有不同程度的修复。与纯环氧树脂相比,添加质量分数5%的微胶囊环氧涂层裂痕几乎被完全修复。这是由于当涂层受到外力损伤产生裂纹后,微胶囊发生破裂,并将芯材醇酸树脂释放到裂纹区域,芯材中的羟基、羧基以及微胶囊外壳、固化剂的胺基使得环氧树脂结构中的环氧基开环,并进一步相互作用,最终形成交联网状聚合物,将裂纹修复[15]。

图5 微胶囊质量分数对涂层力学性能的影响

3 结论

图6 不同质量分数的微胶囊环氧涂层修复后的SEM图

(1)以三聚氰胺-脲醛树脂(MUF)为壁材、合成的花椒籽油醇酸树脂为芯材,采用原位聚合法制备微胶囊,当采用PEG-400 为乳化剂,浓度为2.0g/L、芯壁比为2∶1及终点pH为3.5时,制备微胶囊呈球形结构,表面致密光滑、无明显的缺陷和损伤,平均粒径为97.44μm,并具有较好的热稳定性。

(2)当添加质量分数5%的微胶囊时,涂层的平均弯曲强度、拉伸强度、黏结强度及其冲击强度分 别 为 23.67MPa、 24.00MPa、 25.00MPa 及54.33kg·cm,相比未添加微胶囊的自修复涂层而言弯曲强度、拉伸强度、黏结强度及冲击强度分别提高了50.4%、50.0%、40.0%及25.2%,且涂层的自修复性能良好。