螺旋通道内流动沸腾传热研究进展

2020-07-25林清宇吴佩霖冯振飞艾鑫黄魁李欢

林清宇,吴佩霖,冯振飞,艾鑫,黄魁,李欢

(1 广西大学机械工程学院,广西南宁530004;2 广西大学广西石化资源加工及过程强化技术重点实验室,广西南宁530004;3 广西大学资源环境与材料学院,广西南宁530004)

近年来随着核聚变、航空航天及微机电系统等先进技术的高速发展,换热设备的工作温度正在不断提高。高热通量下设备的散热问题严重制约着这些先进技术的进一步发展,单相的螺旋通道强化传热技术已难以满足如此高的散热要求。由此,学者们开始探索螺旋通道和相变传热相结合的复合强化传热技术,以满足上述要求。相变传热可分为凝结传热和沸腾传热。本综述主要关注的是螺旋通道内流动沸腾传热研究。

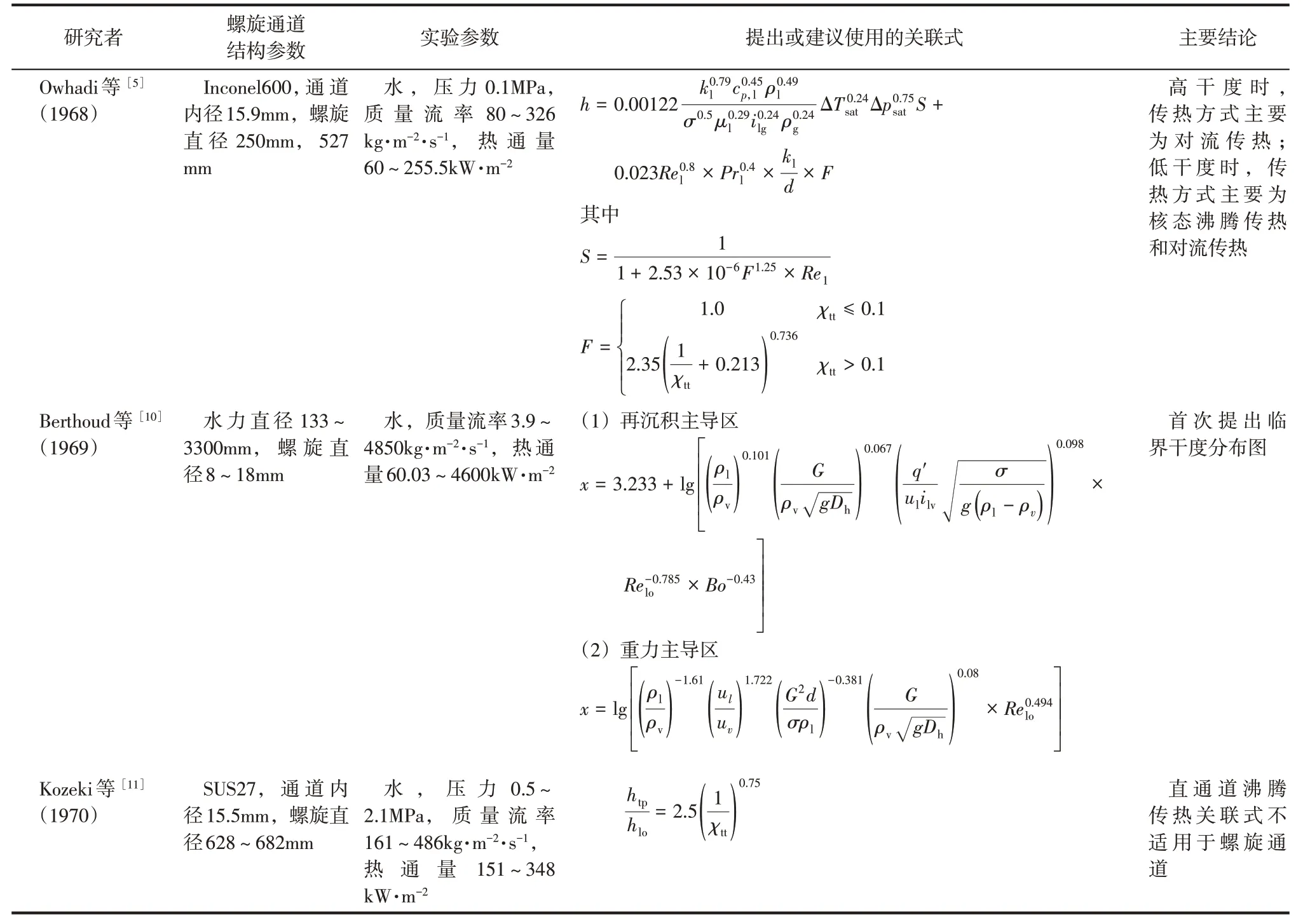

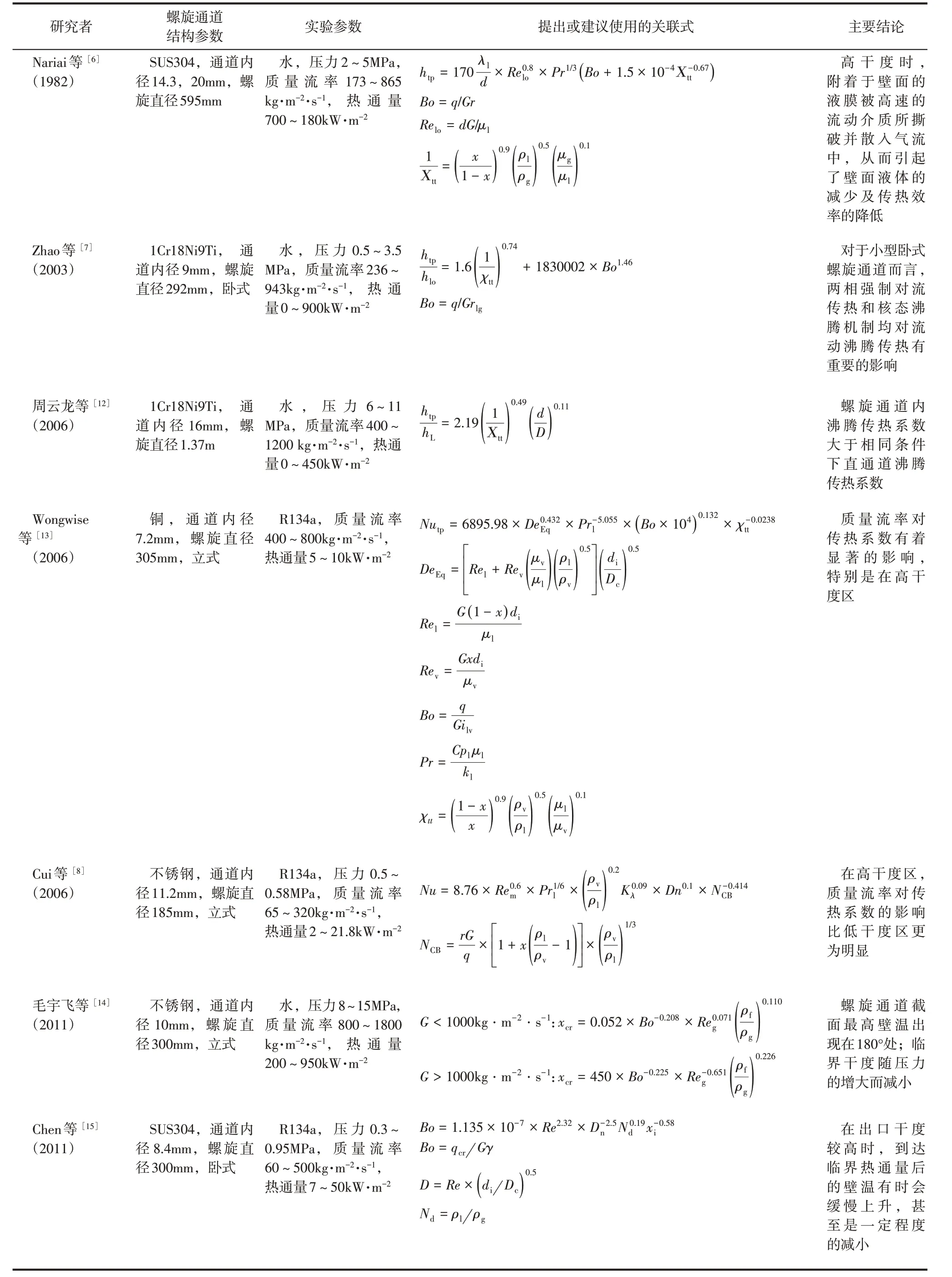

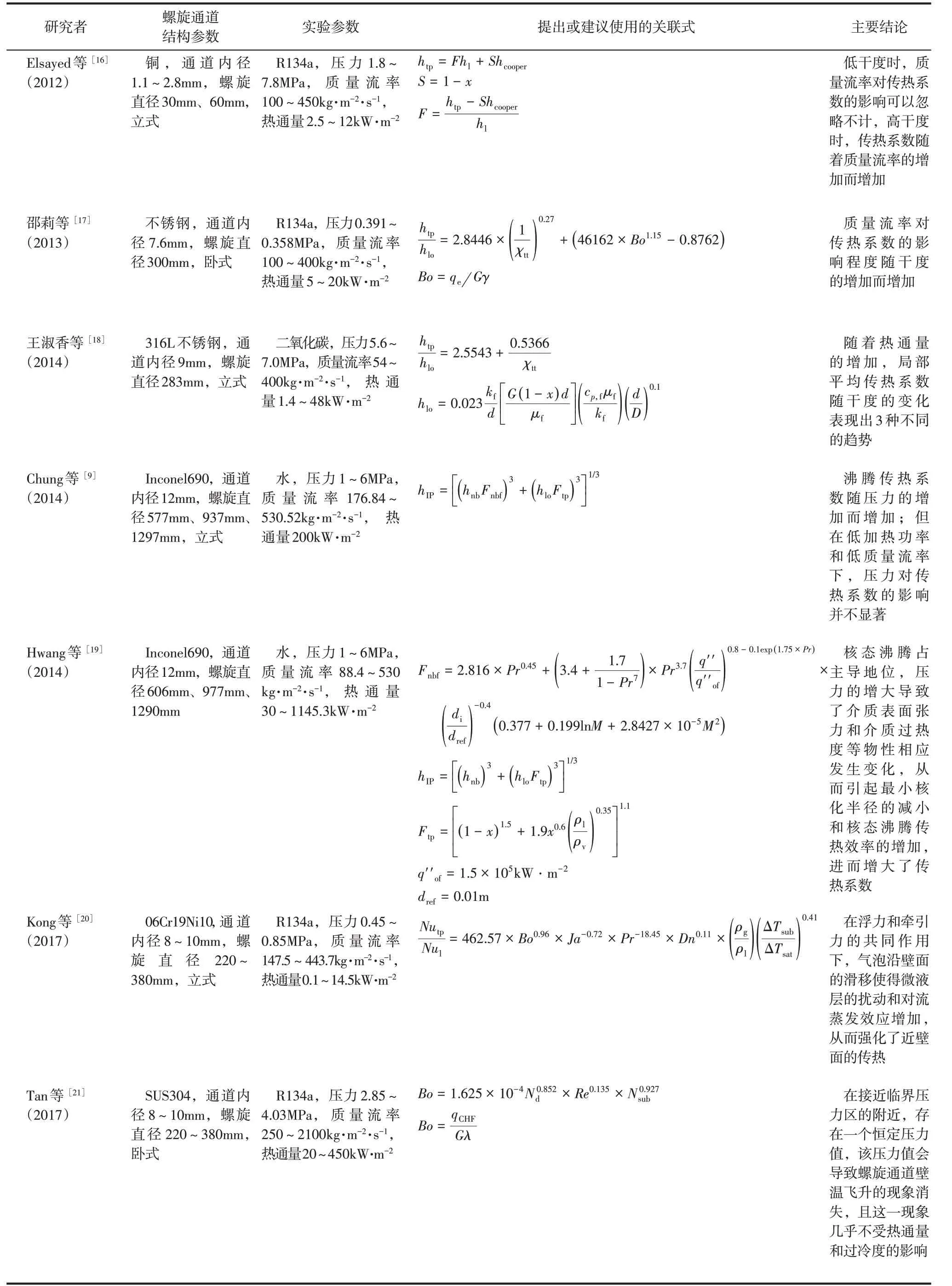

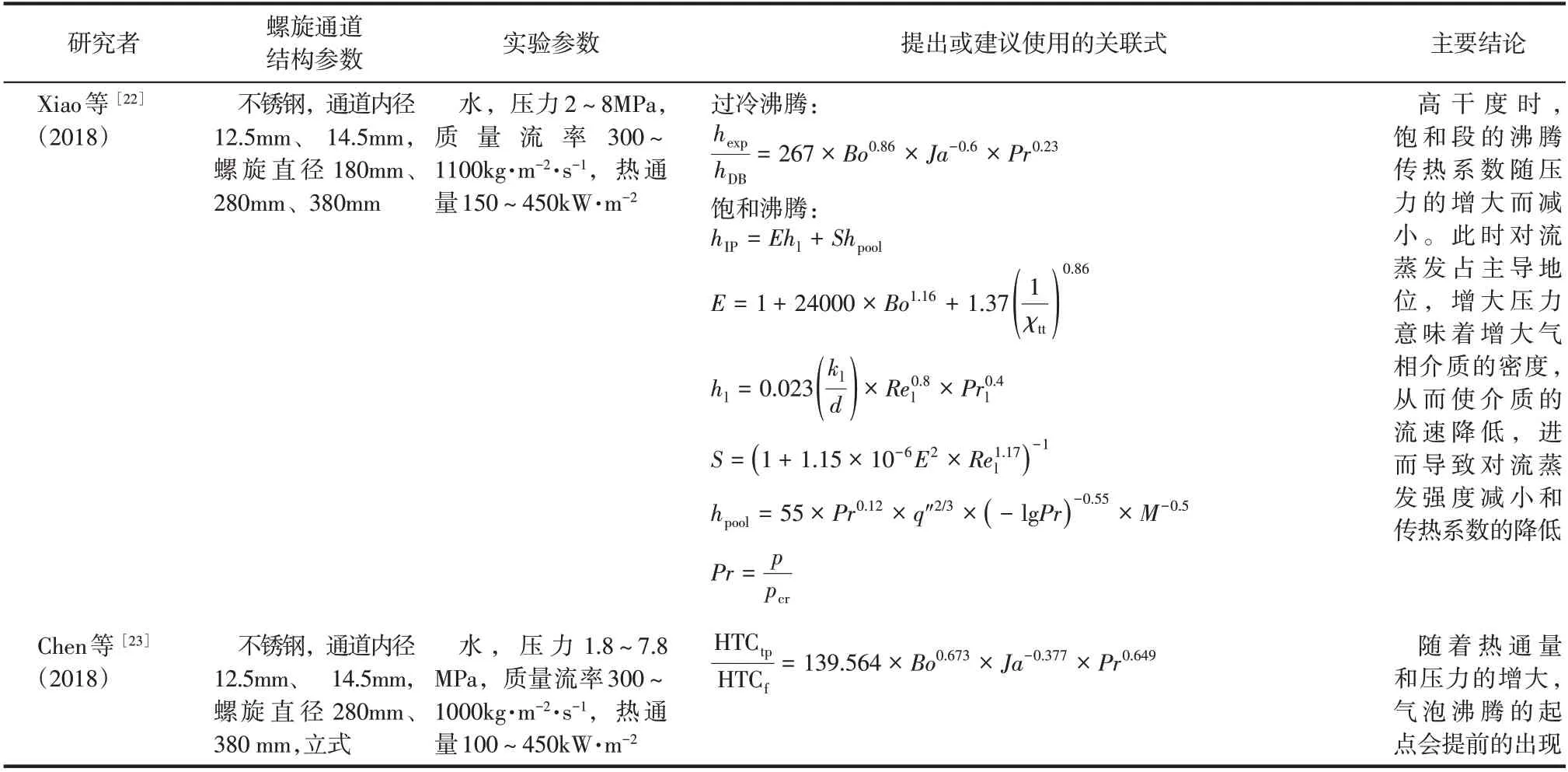

螺旋通道因其结构紧凑、相同体积下传热面积大、传热效率高等优点被广泛应用于制冷、电力、化工、航空、核工业等行业[1]。与直通道相比,螺旋通道特有的螺旋结构使流体在管内流动时,能产生垂直于主流流动方向的二次流。这种二次流能减薄边界层的厚度,增大冷热流体的混合程度,从而强化传热[2-4]。因此,学者们分别从不同的结构参数和不同的操作参数等方面对螺旋通道内的沸腾传热特性进行了研究。Owhadi等[5]是最早一批对螺旋通道内水的流动沸腾传热进行实验研究的科研人员。随后,诸多学者[6-9]纷纷对螺旋通道内的流动沸腾传热展开了研究,并取得了一些重要的研究成果。表1汇总了部分螺旋通道内流动沸腾传热文献及提出的相关关联式。

表1 部分螺旋通道沸腾传热文献主要结论及关联式总结

续表1

续表1

续表1

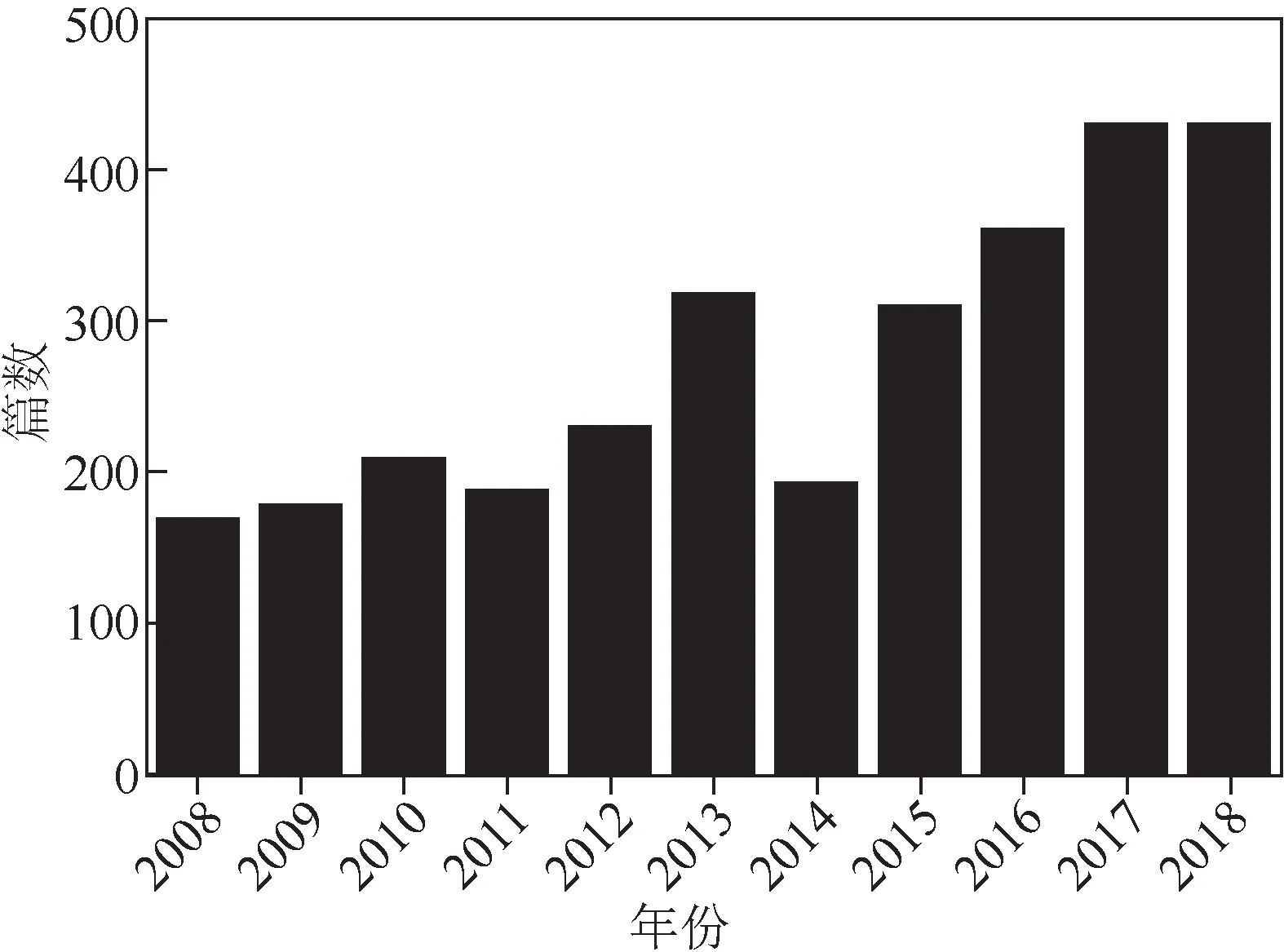

由于流动沸腾传热本身就是一种伴有相变和两相流动的复杂传热过程,而且流体在螺旋通道内的流动时还要受二次流的影响,因此螺旋通道中传热过程比直通道中要复杂得多。虽然对于螺旋通道内的流动沸腾传热研究已有一些进展,但仍存在一些亟待解决的问题,目前对于螺旋通道内流动沸腾传热机理和规律的研究仍在不断发展和更新中。经统计,在SCI 数据库中以“helical”与“flow boiling”为关键词在主题中进行检索,其检索结果如图1所示。由图可知,虽然关于螺旋通道内流动沸腾传热的公开文献整体数量较少,但其数量基本上呈逐年增加的趋势。这说明螺旋通道内的流动沸腾正逐渐受到学者们的关注。

目前已有一些公开发表的关于螺旋通道内单相流动和传热的综述性文章[1,24-25],但是对螺旋通道内流动沸腾传热进行总结的文章鲜见报道。本文主要对近年来螺旋通道的流动沸腾传热研究进展进行了总结归纳,并提出了今后的研究方向,希望对今后的研究者有一定的帮助。

图1 SCI数据库中关于螺旋通道沸腾文献的检索结果

1 常规尺度螺旋通道内流动沸腾传热特性

1.1 以水为工质的流动沸腾传热

根据以往的研究表明,学者们普遍比较关注系统参数对螺旋通道内流动沸腾传热特性的影响以及螺旋通道内的临界工况。这是因为影响两相流动形态的参数过多,单一参数的变化都有可能使沸腾传热特性和沸腾临界现象发生改变。

1.1.1 传热性能的影响因素

不同于直通道,螺旋通道内的工质会受离心力影响产生二次流,这导致管内局部传热系数及壁温分布并不均匀。白博峰等[26]对卧式螺旋通道内水的流动沸腾传热进行了实验研究。结果发现,相较于下降区段,上升区段中近壁区的汽泡具有向外扩散的倾向,增加了液膜扰动,强化了热量的传递。因此上升区段的传热系数大于下降区段的传热系数。作者还对螺旋通道各侧壁温进行了测量,结果发现管内侧壁温最高,外侧壁温最低。此实验结果表明,螺旋通道独特的结构使得其内部沸腾传热情况与直通道的有差异,这意味着影响螺旋通道传热系数的因素也可能与直通道的不同。

为探究影响螺旋通道沸腾传热系数的因素,首先要了解沸腾传热的机理,进而探究各系统参数对传热系数的影响。通道内沸腾传热的机理主要分核态沸腾及对流沸腾两种。核态沸腾时,热量的传递主要通过气泡在通道内的核化、生长、分离传递;对流沸腾时,热量主要通过液体在通道壁面的蒸发传递。Theofanous 等[27]对直通道流动沸腾中传热系数随操作参数变化的研究结果表明,核态沸腾状态下提高热通量可使通道内成核点增加,因此核态沸腾的传热系数受热通量影响较大,此时质量流率及干度对传热系数影响不大;而对流沸腾时换热系数受热通量影响较小,受质量流率及干度影响较大。许多学者也基于螺旋通道对此进行了实验研究,并得出了与Theofanous 相同的结论。Zhao 等[7]对小型卧式螺旋通道内水的沸腾传热特性进行了实验研究。其研究发现,强制对流传热和核态沸腾机制均对流动沸腾传热有重要的影响。在给定热通量下,沸腾传热系数先随干度的增加而增加,当干度越过0.4~0.6区域时,沸腾传热系数随干度的增加而减小。Hwang等[19]研究了低质量流率下螺旋通道内水的沸腾换热特性。其研究结果表明,沸腾传热系数受干度的影响较小,实验范围内核态沸腾传热机制显著强于对流传热机制。表1中许多文献换热系数随操作参数的变化规律并不相同,这往往是由于试验段尺寸及工况不同造成管内沸腾机理不同导致的。

众所周知,操作压力的改变会改变水的汽化潜热等物性,这会影响螺旋通道的沸腾传热,上述文章均未考虑操作压力对传热系数的影响。因此,Chung 等[9]研究了不同压力条件下立式螺旋通道内水的沸腾换热特性。其研究发现,压力大小对流动沸腾传热有显著影响,沸腾传热系数随压力的增加而增加;但在低加热功率和低质量流率下,压力对传热系数的影响并不显著,分析这可能是由于离心力相对较小所导致的。除Chung等外,Hwang等[19]、Xiao 等[22]和Santini 等[28]也研究了压力对螺旋通道内沸腾换热特性影响。Hwang等同样发现沸腾传热系数随着压力的增大而增大。Hwang等认为,这是由于其实验属于核态沸腾占主导地位,压力的增大将引起介质表面张力和介质过热度等物性相应发生变化,从而导致最小核化半径的减小和核态沸腾传热效率的增加。Xiao等也在其实验中发现,过冷沸腾段和饱和核态沸腾段的传热系数均随压力的增大而增大。但与Hwang等不同的是,Xiao等发现当干度大于0.2 时,饱和段的沸腾传热系数随压力的增大而减小,作者认为这是由于干度大于0.2 时,实验中对流蒸发传热占主导地位,增大压力则意味着增大气相介质的密度,从而使介质的流速降低,进而影响对流蒸发强度,最终导致传热系数的降低。Santini 等的实验则发现,在高压条件下,传热系数几乎不再受干度的影响,这表明此时对流传热效应对传热的影响几乎可以忽略不计。他认为这是由于高压使得气体密度较低压时更高,进而对介质的流动产生了阻碍作用,最终使得非沸腾区的对流传热效应遭到削弱。

除了操作参数以外,学者们也十分关注结构参数对沸腾传热系数的影响。众所周知,流体在螺旋通道中流动会受到离心力的影响。根据离心力公式Fc=mv2/R可知,螺旋通道中流体所受离心力Fc会随着质量m、速度v 的增加而增加;会随着螺旋直径R的减小而增加,而离心力大小的改变又会影响螺旋通道内二次流的强弱。Jayakumar 等[29]研究了螺旋通道中气-水两相流的传热特性,发现随着通道内径的增加与螺旋直径的增加,传热系数分别增大与减小。这说明结构参数的改变会影响两相流传热特性,因此有必要讨论结构参数的改变对螺旋通道内沸腾传热的影响。刘尚华等[30]研究了螺旋直径对螺旋通道内沸腾换热的影响。研究结果表明二次流强度随螺旋直径的减小而增加,螺旋直径最小的通道进出口壁面温差最大。Hardik等[31]研究了螺旋通道内直径比D/d(D 表示螺旋直径,d 表示通道内径)等参数对沸腾传热系数的影响。研究结果表明在实验中的通道内,外侧机理为对流沸腾,内侧机理为核态沸腾。直径比的增加会使外侧沸腾传热系数减小,内侧传热系数增加。这说明减小螺旋直径比可增强对流沸腾机理下通道的沸腾传热系数。周云龙等[12]对高压下螺旋通道内对流沸腾机理下沸腾传热特性进行了探究,结果表明相同条件下螺旋通道沸腾传热系数均高于直通道,认为结构参数的改变会影响沸腾传热系数,直径比的增加会使沸腾传热系数减小。但也有一些学者发现,结构参数的改变并未影响螺旋通道传热系数。Hwang等[19]通过改变螺旋直径探究了结构参数对传热系数的影响。研究结果表明,螺旋直径的减小对沸腾传热系数影响不大,认为这是由于实验中核态沸腾机理占主导地位,二次流增强引起的对流沸腾增强不足以影响总体沸腾传热系数。Kong等[20]研究了螺距对螺旋通道传热系数的影响。实验结果表明,保持其他条件不变将螺旋通道螺距从120mm减小到40mm,螺旋通道的沸腾传热系数平均只减小了5.9%。因此,Kong等认为螺距对螺旋通道沸腾传热系数的影响可以忽略。Owhadi等[5]的实验结果也表明结构参数并未影响沸腾传热系数。这说明不同工况下螺旋通道结构参数对沸腾传热系数的影响不同。

综合上述研究结果表明,质量流率、压力、干度、螺旋直径等系统参数对流动沸腾传热规律有着重要影响,但影响的程度取决于实验条件下的工况。

1.1.2 传热系数关联式

许多学者基于自己的实验数据提出了传热系数关联式并与其他学者提出的关联式进行对比,旨在提出预测精准且适用范围广的关联式,以便给实际应用提供参考。表1中汇总了部分螺旋通道的传热系数关联式。Zhao等[7]将其传热系数实验值分别与Chen等[32]、Kozeki等[11]和Schrock-Grossman等[6]提出的经典直通道及螺旋通道传热关联式预测值进行了对比研究,其中Schrock-Grossman关联式的预测值精确度最高,Zhao等认为这可能是该关联式引入了沸腾数(Bo)的缘故。根据该关联式,Zhao 等提出了修正后的Schrock-Grossman传热关联式。随后,Hwang 等[19]通 过 对Chen 等[32]、Zhao 等[7]和Steiner-Taborek[33]沸腾传热关联式的对比研究,发现Steiner-Taborek 关联式对其实验得出的传热系数预测最为准确,大部分预测值误差在20%以内。作者认为这是由于Steiner-Taborek关联式较为合理地预测了流动沸腾中核态沸腾传热向对流传热过渡的相对变化趋势,从而使得该关联式对本次实验的沸腾传热系数预测更为准确。

相对于Zhao 等研究的小型卧式螺旋通道,Santini等[28]则研究了核反应器内的大型螺旋通道内水蒸气-水沸腾换热特性。同文献[5-7]一样,Santini同样认为部分经典的直通道沸腾传热系数关联式亦能运用于大型螺旋通道。作者将传热系数实验值同部分经典的传热关联式预测值进行了对比研究发现,其误差均在15%~20%内。基于此,作者认为在低质量流率和低热通量下,螺旋通道曲率对螺旋通道沸腾传热系数影响可以忽略不计。

Shah 等[34]利用已发表的螺旋通道沸腾试验数据,建立了一个数据库,将每组数据分别代入Chen 等[35]、Zhao 等[7]、Wongwises 等[13]、Gungor 等[36]提出的直通道及螺旋通道关联式并对平均相对误差进行了比较。研究结果表明,基于螺旋通道提出的关联式适用范围较小。其中Wongwises 等[13]的关联式平均相对误差超过1000%,Chen等[35]提出的关联式平均相对误差为56.8%,Zhao 等[7]提出的关联式平均相对误差最小,也有31.5%;而直通道沸腾传热关联式对实验值的预测相对精准。Shah 等认为这是由于上述螺旋通道关联式都基于作者自己的实验数据得出,数据量偏小,因此适用范围较小。

上述学者的研究结果表明,与现有螺旋通道传热关联式相比,部分经典直通道传热关联式可更精准的预测螺旋通道沸腾传热系数。但也有一些学者[33,36]指出直通道关联式预测螺旋通道传热系数的不足:由于螺旋通道沸腾传热性能优于直通道,直通道沸腾传热关联式在预测螺旋通道传热系数时数值会较实验值偏低。因此,适用广泛、预测精准的螺旋通道沸腾传热关联式还有待研究。

1.1.3 临界工况与沸腾临界现象

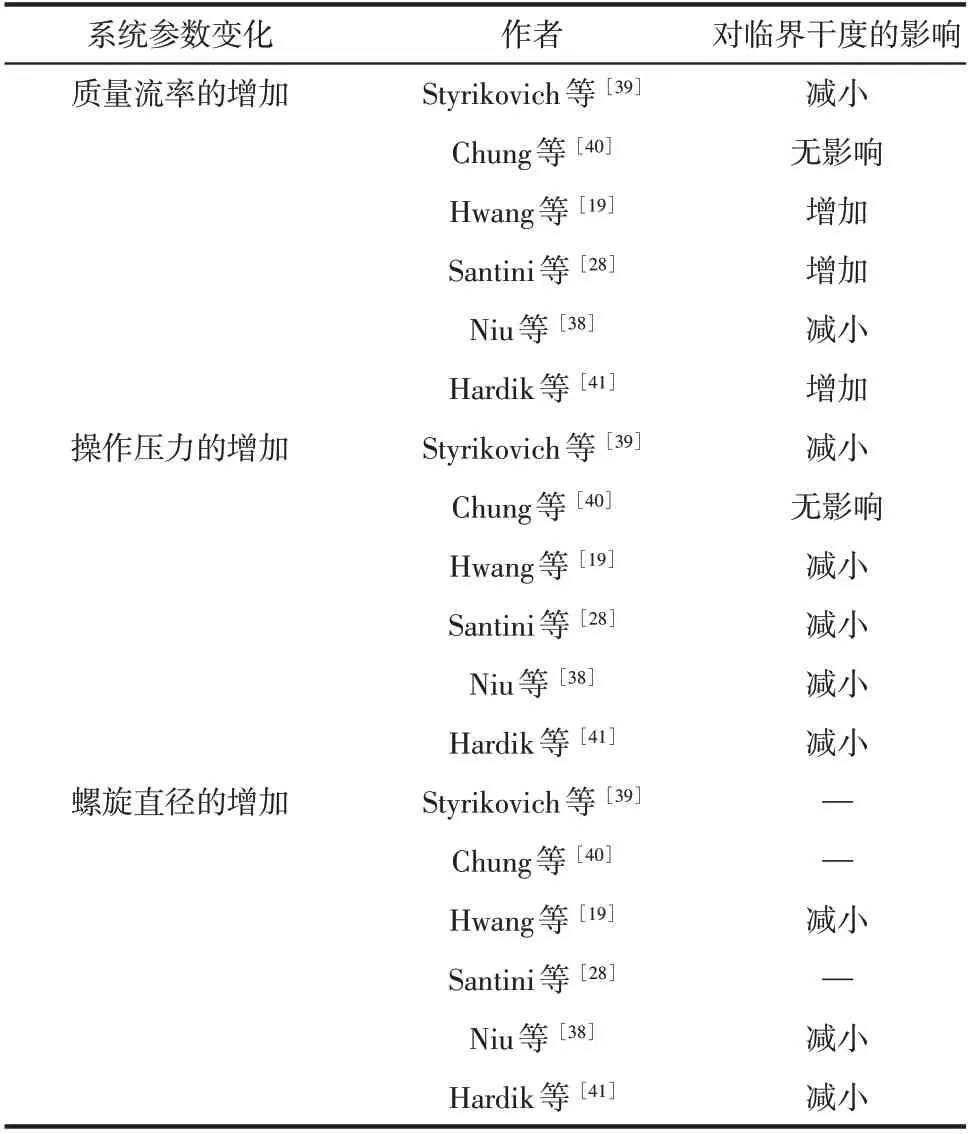

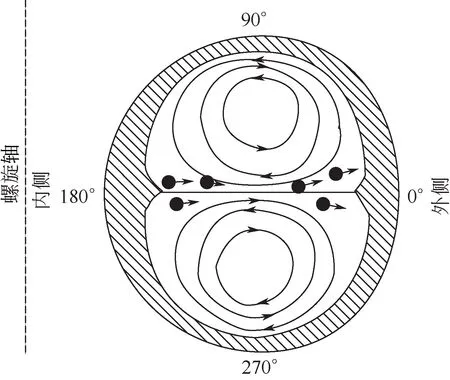

流动沸腾中的临界工况表现在沸腾临界现象(脱离核态沸腾、烧毁、干涸、沸腾危机等)的出现。沸腾临界现象发生时常常会伴随着传热系数的急剧下降,这不仅会恶化传热,还会影响换热器的安全性能。提高临界热通量(critical heat flux)或临界干度(dryout quality)等临界工况可避免或推迟沸腾临界现象的发生,换热时就可以提高允许的最高热通量,或允许在相同换热性能的前提下选用结构更紧凑的换热器。因此许多学者对临界工况进行了研究,但研究大多基于直通道。Marathe 等[37]基于直通道提出了一种临界干度预测模型,在文中临界干度被定义为两相传热系数达到峰值时对应的干度,预测的数值基于两相传热系数的计算。但Niu等[38]认为该模型忽略了重力对环形液膜的影响,仅适用于预测质量流率较高下的直通道,并不适用于螺旋通道。作者认为螺旋通道发生沸腾临界现象是由于环形流态下液滴夹带与液膜蒸发造成的液膜质量流率减小引起的,沸腾临界现象发生在液膜质量流率为0 的点。基于此种模型,作者讨论了压力、质量流率、热通量和螺旋线圈直径对临界干度的影响。结果表明,压力、质量流率、热通量和螺旋直径的增大都会导致临界干度的下降。然而学者们在研究质量流率及系统压力对临界工况的影响时得出的结论并不统一,表2汇总了部分文献的实验结果。为了探究临界干度,Hwang等[19]在Berthoud等[10]的基础上提出了新临界工况分布,如图2所示。Hwang等根据发生干涸时的主导因素将分布图分为重力主导区、夹带主导区及再沉积主导区,图的横坐标为作用于气相和夹带液滴上的离心力,纵坐标为液体雷诺数。Hwang等通过分析实验结果发现临界干度随质量流率的增加而增加,他认为这是由于重力在实验中起了主导作用:质量流率的减小引起二次流减弱,这会使液体的再沉积减弱从而影响临界干度。与Hwang 等不同的是Niu 等[38]只研究了夹带与沉积主导区,而未对重力主导区域进行探究。Niu等认为临界干度随系统参数变化会产生改变是由于液体夹带率与再沉积率之间的竞争,随着质量流率的增加夹带率的增速大于再沉积率,因此临界干度会降低。两人对质量流率探究得出的相反结果说明在不同的因素主导区域内系统参数对临界工况的影响并不相同。Hardik等[41]对低压条件下螺旋通道内水的临界工况进行了研究,结果表明临界热通量随质量流率增加。但Hardik 等的数据在临界工况分布图中分布在y 值为60~512 范围,远超于分布图适用范围(0<y<32),因此无法与其他两位学者的实验结果对比分析。

表2 不同系统参数的增加对临界干度的影响

图2 Hwang等[19]提出的临界工况分布

以上文献中关于质量流率对临界工况的影响并没有定论,除此之外也很少有文献涉及曲率等结构参数对临界工况的影响,这些问题都有待学者们进行实验探究。

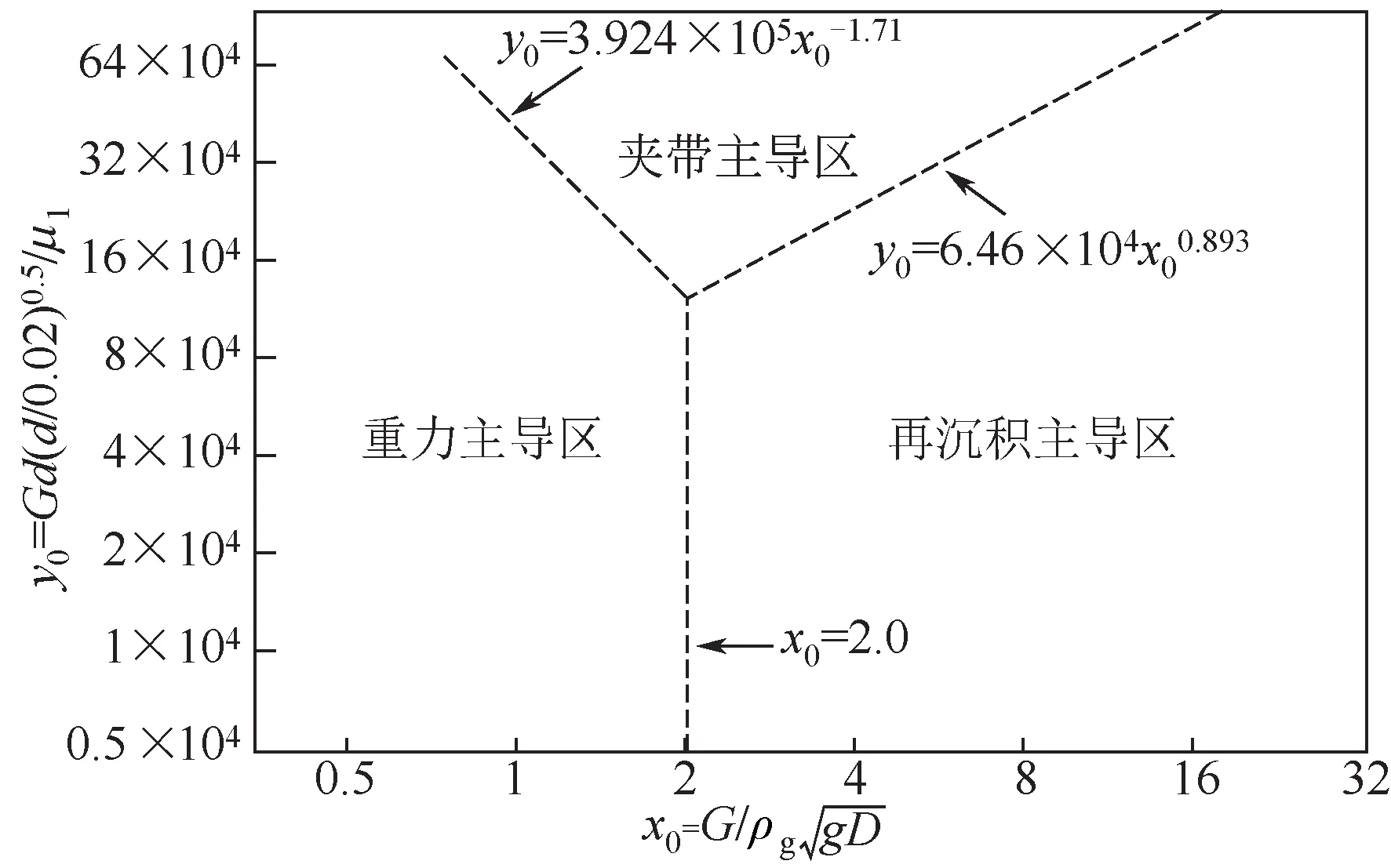

还有许多学者对发生沸腾临界现象时出现的干涸点分布进行了实验探究,张文斌等[42]研究了低质量流率下立式螺旋通道传热恶化的问题,其研究结果发现,出现沸腾临界现象时,螺旋通道外壁壁温会呈现出A形和M形分布。对于A形分布,作者认为:在二次流的作用下,螺旋通道截面会形成如图3所示的两个对称的漩涡,此时90°和270°处的液膜最薄,这两处壁温理应最高,而由于受重力的影响,因此实验的螺旋通道截面壁温最高出现在90°和225°处。而M 形分布的最高壁温则出现在180°处,这是因为在较高流速下,180°处的液膜最容易被撕裂,在离心力影响下,撕裂的液滴被甩向截面外侧0°处。

图3 张文斌等[42]提出的螺旋通道流场

毛宇飞等[14]对螺旋通道内高压水蒸气-水两相流动沸腾的干涸点进行了研究,其研究结果发现,螺旋通道截面最高壁温出现在180°处,这与张文斌等[42]发现的M形壁温分布类似。除此之外,作者还发现实验中饱和水的密度因压力的增大而减小,进而引起液膜的表面张力和稳定性减小,从而使得液膜比低压时更容易被撕破,这造成临界干度随压力的增大而减小,这与Hwang 等[19]、Niu 等[38]得出的结论保持一致。

1.2 以制冷剂为工质的流动沸腾传热

制冷剂由于其优良的热力学性能及热物理特性在低温制冷工程等涉及相变传热的领域中有着重要应用。长时间以来,R11、R12 等氟利昂作为制冷工质在蒸发器、中冷器等换热设备中被广泛使用。然而,随着臭氧层被破坏以及全球温室效应的加剧,这些原先在制冷空调系统中广为使用制冷剂,逐 渐 被R22、R123 等HCFC 类 物 质 与R134a、R407c 这类环境友好型的制冷工质所取代。Kang等[43]是最早对螺旋通道内代替制冷剂的冷凝传热进行实验研究的学者,随后陆续有其他学者展开了对螺旋通道内不同代替制冷剂的沸腾传热研究。

1.2.1 传热性能的影响因素

由于制冷剂与水的物性并不相同,在以制冷剂为工质的流动沸腾文献中,学者们也十分关注沸腾传热系数的变化。Wongwise等[13]研究了干度对立式螺旋换热管内R134a的流动沸腾换热的影响,其研究结果发现:沸腾传热系数随干度的增加而增加、质量流率对传热系数有着显著的影响,特别是在高干度区。随后,邵莉等[17,44]对卧式螺旋通道内R134a的流动沸腾传热特性进行了可视化研究。基于所观测到的流型,作者发现,低干度时的流型为间歇流或分层流,属于核态沸腾占主导;而高干度时,由于流型为环状流型,此时属于对流传热机制占主导。实验结果在操作参数对传热系数的影响上与Wongwise 等[13]一致。在Hardik 等[45]以R123 为工质的研究中,也发现干度对对流沸腾机理下沸腾传热系数影响较大;对核态沸腾机理下沸腾传热系数影响较小。以上结果表明,系统参数在两种机理下对沸腾传热特性的影响并未随工质发生改变。此外,Hardik等还对水与R123a的传热性能进行了比较,结果表明与水相比R123a沸腾传热系数周向变化较小。宋尚锐[46]对比了相同条件下R407c 与R134a 在螺旋通道内流动沸腾传热时壁温分布特性,结果表明R407c工质外壁温随管长未出现明显上升,R134a外壁温随管长明显减小,认为这是由于R407c为非共沸混合制冷剂,其组分之间存在着一定的温度滑移特性。冀翠莲[47]也得出了与宋尚锐相同的结论,除此之外作者还发现螺旋管内R417a传热系数高于R403c。

许多学者的研究结果表明[48-49],可通过在直通道中加入微肋或凹槽等方法增加核态沸腾成核位点从而提升直通道的沸腾传热系数,但鲜有探究更改螺旋通道内部结构从而强化沸腾传热的文献。崔文智等[8,50-51]率先对三维微肋螺旋通道内R134a的流动沸腾传热特性进行了实验研究。其研究结果发现,三维微肋螺旋通道的传热效果显著强于光滑螺旋通道,这是因为三维微肋的表面结构不仅增强了边界层的扰动,强化了对流传热,而且还增加了传热面积,使汽化核心的数量大大增加,强化了核态沸腾。作者还发现,干度大于0.3 时,由于汽相已占据螺旋通道截面积的80%以上,此时因离心力导致的二次流强化传热作用较弱。因此,三维内肋螺旋通道在低干度时的强化传热效果更好。此外,在Klimenko[52-53]的理论基础之上,作者将适用于螺旋通道的迪恩数(Dn)引入沸腾传热关联式,提出了一种适用于三维微肋螺旋换热管内R134a的流动沸腾的传热关联式。在崔文智等[8,50-51]的基础上,李隆键等[54]对三维微肋的螺旋通道内R134a的流动沸腾换热进行了进一步的研究,其研究结果表明,肋高较大的微肋螺旋通道强化表面性能更强,相对于光滑螺旋通道,其沸腾强化传热比可达1.4~2.2。

1.2.2 临界工况与沸腾临界现象

由于水的比热容和汽化潜热比制冷剂大得多,在常规尺度通道内研究以水为工质的临界工况时需要很大的加热功率,这对实验设备及场地都提出了很高的要求。已有文献证实[55]通过使用基于相似理论提出的CHF流体模化技术可以用R134a等氟利昂工质代替水进行临界工况研究,从而减少成本、降低实验难度。因此许多学者以制冷剂为工质研究了螺旋通道的临界工况。

沸腾临界现象发生时伴随的壁温飞升现象会严重影响设备安全,为此一些学者对此进行了探究。Chen 等[15,56]对卧式螺旋换热管内R134a 流动沸腾的临界工况进行了研究。其研究结果发现,随着入口干度和质量流率的增大,CHF 分别呈现出减小和增大的趋势。其次,在沸腾临界现象出现后,若此时出口干度较高,螺旋通道的壁温有时会缓慢上升,甚至是一定程度的减小。这意味着稳定干涸区域内,螺旋通道壁温飞升的现象消失,加热设备不会立即被烧坏。而当出口干度较低时,由于残余液相在螺旋通道内的间歇性再湿润,会导致壁温则随压力波呈稳定的上下波动状态。冀翠莲等[57]对卧式螺旋换热管内R134a流动沸腾传热恶化特性及其判断准则进行了研究。其研究结果发现,入口干度小于0.65时,螺旋通道截面外侧壁温低于内侧;入口干度在0.65~0.75时,在气相夹带和离心力共同作用下,外侧液膜首先蒸干变薄,从而引起壁温的飞升及干涸的发生;当入口干度在0.75~0.85时,内侧最先发生干涸,外侧最后发生干涸。以上实验说明高出口干度下螺旋通道的沸腾临界现象与低出口干度下的并不相同。

为探究压力对沸腾临界现象的影响,Tan 等[21]研究了近临界压力区卧式螺旋通道内R134a的沸腾换热特性。其研究结果发现,在临界压力区附近,干涸现象(dry-out,DO)的临界工况通常发生在低压区,此时,螺旋通道截面内侧壁温飞升,其余截面壁温缓慢上升;而脱离核态沸腾(departure from nucleate boiling,DNB)的临界工况则通常发生在高压区,此时,螺旋通道截面各侧壁温同时飞升。此外作者还发现,在接近临界压力区的附近,存在一个恒定压力值,该压力值会导致螺旋通道壁温飞升的现象消失,且这一现象几乎不受热通量和过冷度的影响,但作者并未对此现象做进一步的解释说明。

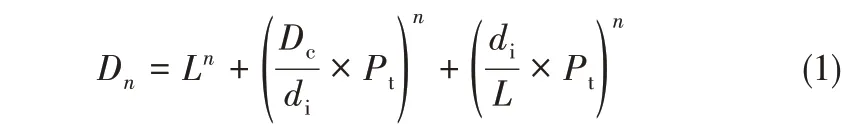

还有一些学者研究了螺旋通道结构参数对临界工况的影响。Berthoud 等[10]探究了螺旋直径对临界工况的影响,结果表明螺旋直径主要通过影响再沉积过程影响临界工况:夹带液滴所受的离心力会随螺旋直径的减小而增大,这会引起再沉积速率增大从而导致临界干度增大。由于螺旋通道影响临界工况的结构参数较多,Chen等[58]提出了当量几何结构参数Dn,其关联式为式(1)。

式中,Ln为有效加热长度;Dc为螺旋直径;di为螺旋内径;Pt为螺距;n 的值由实验确定。冀翠莲等[59]研究了Dn对螺旋通道临界工况的影响。实验结果表明CHF 随Dn的增大而减小,但当Dn增大到某一数值之后其对CHF的影响变得不明显。

此前学者们提出的经典流体模化模型多基于直通道或棒状等简单通道[58,60],谭鲁志等[61]研究了卧式螺旋通道临界热通量的流体模化,探究了经典模化模型是否适用于螺旋通道。其实验研究发现,对于卧式螺旋通道CHF 的流体模化,Ahmad 模型与Katto 模型均会产生较大的偏差。实验发现,Ahmad 模型和Katto 模型的预测值都相对偏高,且质量流率与压力的改变也会对预测偏差产生影响。总体而言,Katto模型的预测偏差要小于Ahmad模型。

综合上述研究结果表明,对螺旋通道内制冷剂流动沸腾传热临界状态的研究至关重要。但研究者对螺旋通道内除R134a以外的代替制冷剂工质的强化流动沸腾以及临界工况的流体模化的探索研究还较少,这方面的研究需进一步加强。

1.3 其他工质的流动沸腾传热

目前,学者们进行螺旋通道中沸腾传热研究时工质大多选择制冷剂与水,而对其他工质的沸腾传热研究较少。王淑香等[18]对CO2在立式螺旋管内流动沸腾换热的实验进行了研究,其研究发现,随着热通量的增加,局部平均传热系数随干度的变化表现出3种不同的趋势。作者认为,由热通量增加引起的沿程核态沸腾强度的变化以及局部干涸现象的发生是导致这种现象的主要原因。在高干度区,由于壁面干涸和再润湿作用,CO2在螺旋管内的换热系数也随之波动,而质量流速的增大所引起的离心力效应使得周向方向的液体重新分布,从而使换热系数的波动幅度得到了减小。万星晨等[62]研究了螺旋通道内丙烷的沸腾传热特性,作者将实验得到的传热系数数据与直管沸腾换热关联式进行了比较,结果表明螺旋管内流动沸腾换热换热性能优于直管。

2 微细尺度螺旋通道内流动沸腾传热特性

在微机电系统中,微电子器件工作时的热通量常常可达100W/cm2以上,传统微通道散热技术已难以满足如此高的换热需求[63],因此必须对此类微通道冷却技术加以改进。随着近年来微加工技术的不断发展,使得一些原本难以制造且具有复杂外观的微通道模型变成了可能。Kandlikar[64]根据非圆形通道水力直径Dh定义Dh<200μm的通道为微通道,200μm<Dh<3mm的通道为细通道。螺旋微细通道由于其所需空间小、单位面积换热量高等因素逐渐受到了人们的关注,因此探究微细螺旋通道中的沸腾换热特性显得尤为重要,但相关研究却十分罕见。

由于作者水平有限,并未在数据库中检索到微细螺旋通道内以水为工质的沸腾传热研究文献,检索到的相关文献工质均为制冷剂。Elsayed 等[16]研究了微型直径立式螺旋换热管内R134a流动沸腾换热特性。其实验为分别采用了内径为2.8mm、2mm、1.55mm、1.1mm的微细螺旋管。其研究结果发现,干度小于0.4 时,质量流率对传热系数的影响可以忽略不计;而干度大于0.6 时,传热系数随着质量流率的增加而增加。此外,通过对比不同内径的螺旋通道沸腾实验结果,作者发现,减小螺旋通道内径能使换热效率最多提高约63%,但同时干涸现象也提前发生了。此结论表明微细螺旋通道发生干涸现象时临界工况低于常规尺度螺旋通道。除此之外,由于微细螺旋通道存在尺度效应,表面张力取代了重力的支配作用,因此临界工况受系统参数变化产生的影响可能会与常规尺度通道不同,常规通道临界工况关联式能否适用微细通道也不得而知。这些问题都有待学者进行探究,但目前研究微细螺旋通道中临界工况的文献十分罕见。

王林等[65]对内径为2.5mm微型螺旋通道蒸发器R134a的流动沸腾换热特性进行了实验研究,研究发现在低干度区,螺旋通道内核态沸腾伴随有单相对流换热,管内换热系数随着干度的增加而较快地增加,从而直接影响到总传热系数的增加。随着干度的增加,核态沸腾起主导地位,干度对管内换热系数的影响不明显,换热量和对数平均温差的综合影响使得总传热系数随着干度的增加而降低。Oh等[66]以R134a 等物质作为工质对内径为0.5mm、1.5mm、3mm的螺旋通道进行了沸腾传热研究,探究了系统参数对传热系数的影响,实验结果与Elsayed等[16]、Chen等[35]和Wongwise等[13]得出的结果一致。上述研究说明质量流率、干度、热通量在微细螺旋通道核态沸腾及对流沸腾机理下对沸腾传热系数的影响与相同机理下对常规尺度螺旋通道的影响相同。除此之外,与Elsayed 等[16]相同,Oh 也发现同工况下内径小的螺旋通道传热系数要高于内径较大的螺旋通道,这说明微细螺旋通道的沸腾传热效果要优于常规尺度螺旋通道。

3 结语与展望

结合现有文献不难发现,螺旋通道沸腾传热系数高于直通道,在许多领域应用前景广泛。根据学者们之前的探究结果,可以得出以下结论:研究结果表明操作参数、结构参数及内部结构等因素均会影响传热系数及临界工况,但在不同工况下影响不同。许多学者基于自己的实验结果提出了螺旋通道沸腾传热系数关联式,但研究结果表明大部分关联式适用范围较小。为了探究不同机理下系统参数对临界工况的影响Hwang[19]提出了临界工况分布图,但由于该图适用范围较小导致不能比对所有学者的研究结果。

由于流动沸腾传热是一种伴有相变和两相流动的复杂传热过程,而螺旋通道内的流动沸腾传热还要受离心力和二次流的影响,其传热过程比直通道要复杂得多。因此螺旋通道内的流动沸腾传热研究仍存在一些亟待解决的问题。今后学者们若进行此类研究,可以从以下几个方面开展。

(1)对螺旋通道内的强化沸腾传热的研究,如纳米流体在螺旋通道内流动沸腾下的传热机理及其稳定性研究。纳米流体是近年来学者们重点研究的传热工质之一,其优越的传热性能和尺度效应是其受到学者们追捧的主要原因。纳米流体在传热过程中是否稳定,是研究纳米流体传热的基础;其次,关于纳米流体的沸腾传热机理及其能否强化传热尚且存在一些争议[67]。

(2)对螺旋通道内部结构的研究。大量对直通道沸腾传热的研究已经证实通过改变通道结构可提升传热系数或提高临界干度,这可以优化通道传热性能。但在螺旋通道的沸腾传热研究中试验模型多基于光滑通道,对螺旋通道内部结构进行改变的文献较少。

(3)对微细螺旋通道内的流动沸腾实验研究。由于微细螺旋通道的微尺度效应会使气泡的运动行为与宏观情形下有所不同,而在核态沸腾主导的传热区域,微液层气泡的行为与传热又有着密切的关联。因此对这方面的研究也需要进一步展开。

(4)随着计算机硬件、流动沸腾传热模型和数值模拟技术的不断完善和发展,为节约流动沸腾实验的时间成本及经济成本和进一步的验证和完善沸腾传热模型理论,应该有针对性的对螺旋通道内流动沸腾传热进行CFD技术的探索研究。