稻麦联合收获机分段式脱粒装置设计与优化

2020-07-25滕悦江金诚谦陈艳普王廷恩

滕悦江,金诚谦,2※,陈艳普,刘 鹏,印 祥,王廷恩,俞 康

(1. 山东理工大学农业工程与食品科学学院,淄博 255000;2. 农业农村部南京农业机械化研究所,南京 210014)

0 引 言

联合收获机可一次完成作物收割、输送、脱粒、分离、清选及集粮等工序[1]。脱粒分离装置是联合收获机的核心部件,直接影响整机的作业质量[2-5]。根据作物在脱粒装置内的运动方向,分为切流脱粒装置和轴流脱粒装置,轴流脱粒分离装置因其滚筒脱粒间隙大、转速相对较低,脱粒作用相对柔和,脱粒时间长等优势[6-7],近年来得到广泛应用。

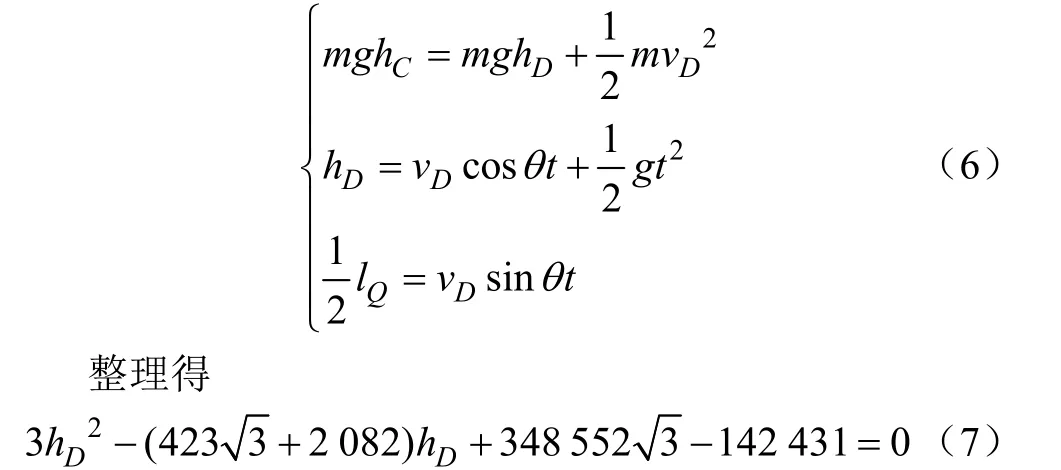

对于轴流式脱粒装置,国内外学者做了大量研究,李昇揆等[8]对具有不同结构凹板的全喂入轴流脱粒分离装置进行了研究,建立了相应的脱出物运动数学模型;Miu等[9-10]建立了纵轴流脱粒装置脱粒和分离过程的数学模型,并进行了仿真分析。唐忠等[11]针对国产切纵流联合收获机在脱粒分离中存在籽粒损失率及功耗较高的问题,进行了台架试验,获得了脱粒分离的籽粒损失和功耗性能指标;刘正怀等[12]研究了作业参数对脱离装置作业效果的影响规律,并获得装置最佳参数组合。虽然国内外学者对轴流式脱粒装置作了大量研究,但在收获较难脱粒的作物时仍存在脱粒不干净、夹带损失大的问题,并且在喂入量波动时,容易出现滚筒堵塞的情况,因此,仍需要针对以上问题进行深入研究。

为了解决纵轴流脱粒装置在脱粒时易出现的滚筒堵塞、脱粒不干净、分离不彻底的问题[13-17],本文设计了一种分段式纵轴流脱粒装置。该装置设有锥形滚筒,能有效解决滚筒前端因喂入量波动引起的堵塞问题;脱粒强度可调式凹板筛,可根据脱粒需要改变开关板的开关状态;360°分离式凹板筛,可有效增大分离面积,尽早将脱下的籽粒分离出脱粒室,减少籽粒破碎。为了探明适用于小麦、水稻脱粒的开关板开关状态,分别进行了单因素试验。为了研究喂入量、滚筒转速、导流板角度、凹板筛脱粒间隙及凹板筛分离间隙对装置作业效果的影响规律,采用二次旋转正交组合设计方法进行多目标优化试验,建立各作业指标与各影响因素的相关模型,分析各影响因素对作业指标的影响规律,并获得装置最佳工作参数组合,以期为提高分段式纵轴流脱粒装置作业性能提供参考。

1 总体结构设计与工作原理

1.1 总体结构设计

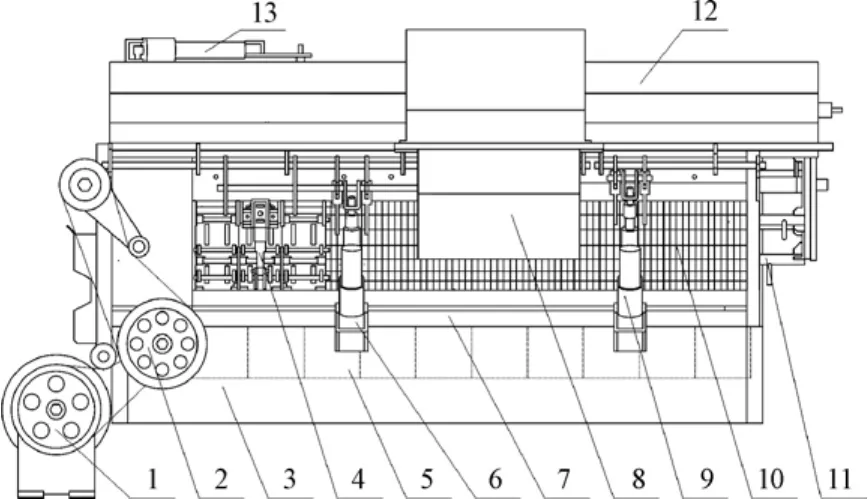

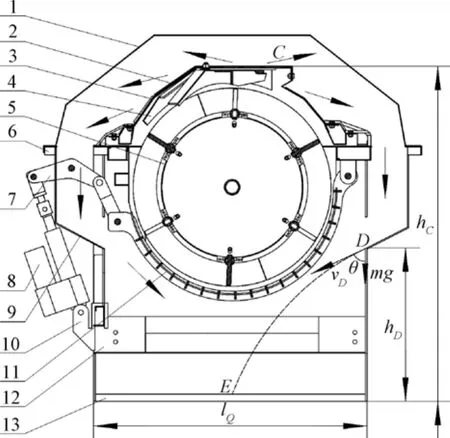

分段式纵轴流脱粒装置结构如图 1所示,主要由锥形脱粒滚筒、脱粒强度可调式凹板筛、360°分离式凹板筛、栅格式凹板筛、作业参数电控调节系统等构成。锥形脱粒滚筒可避免滚筒堵塞问题,脱粒强度可调式凹板筛可根据收获作物种类而调至不同的开关状态,360°分离式凹板筛可有效增大装置的分离面积。

图1 分段式纵轴流脱粒装置结构示意图Fig.1 Schematic diagram of segmented longitudinal axial threshing device

1.2 工作原理

分段式纵轴流脱粒分离装置的工作过程主要分为喂入、脱粒、分离和排杂 4个过程。作业时,液压马达传动系统带动锥形脱粒滚筒转动,滚筒前端的螺旋喂入头在转动过程中,将过桥输送的作物喂入脱粒室内,完成喂入过程;在锥形脱粒滚筒及导流板的共同作用下,作物流在脱粒室内作螺旋向后运动,在此过程中,在脱粒杆齿的打击和梳刷作用及凹板筛摩擦作用下,完成脱粒过程。脱粒装置前端为脱粒强度可调式凹板筛,可根据脱粒需要改变开关板的开关状态。当开关板处于打开状态时,滚筒前端脱下的籽粒及部分碎茎秆从凹板筛前端直接分离出去,完成分离过程;当开关板处于关闭状态时,滚筒前端区域待脱作物、脱下的籽粒及碎茎秆未从凹板筛下方分离,继续向后螺旋运动,作物受杆齿打击的次数增多,籽粒被脱下的概率增大。在脱粒强度可调式凹板筛区域脱下的籽粒经过 360°分离区域,一部分籽粒及碎茎秆从下半部分凹板筛分离出去,另一部分籽粒及碎茎秆继续螺旋向后运动,在离心力作用下从 360°分离式凹板筛上半部分分离出脱粒室,完成分离过程。脱粒室内的碎茎秆继续向后螺旋运动,从滚筒尾部排出脱粒室,完成排杂过程。

2 关键部件设计

2.1 锥形脱粒滚筒结构设计

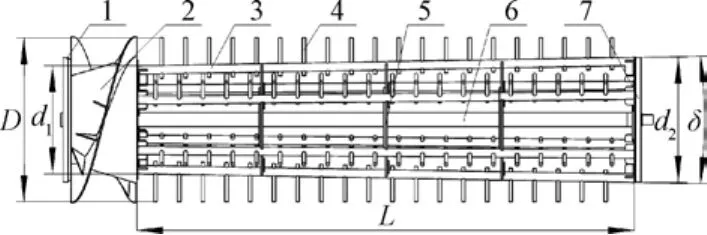

为了加强脱粒装置脱粒性能,增加滚筒前端的脱粒空间[18-22],本脱粒装置采用锥形脱粒滚筒,其结构如图2所示。为了增加作物在滚筒前端的脱粒流动空间,避免滚筒前端堵塞,将滚筒设计为前小后大的锥形结构,即杆齿安装管前端回转半径小于后端;为保证滚筒各杆齿末端到凹板筛的距离均相同,以便进行凹板筛间隙的统一调节,脱粒杆齿高度从前至后呈等梯度减小。滚筒圆周方向均布6根杆齿安装管,为了增加待脱物在滚筒内的流动性,脱粒杆齿在滚筒圆周方向内呈3条螺旋线排布。

图2 锥形脱粒滚筒结构示意图Fig.2 Schematic diagram of tapered threshing roller

脱粒滚筒的直径和长度大小与脱粒装置的脱粒质量及通过性能密切相关。脱粒滚筒的直径计算方法[23]为

式中D为脱粒滚筒直径(齿顶圆),mm;dt为t点切面处杆齿安装管回转直径;ht为t点切面处脱粒杆齿高度,mm,本文为65 mm。

根据文献[23],滚筒直径一般取550~650 mm,考虑到直径过小容易出现滚筒堵塞。直径过大又会造成能耗升高,综合考虑脱粒装置安装空间,滚筒直径设计为624 mm,锥形脱粒滚动杆齿安装管前端回转直径 d1为410 mm,此处脱粒杆齿高度h1为107 mm,杆齿安装管末端回转直径 d2为 472 mm,此处脱粒杆齿高度 h2为76 mm。

脱粒滚筒长度的计算方法[23]为

式中L为脱粒滚筒长度,m;q为脱粒装置的喂入量,kg/s;q0为滚筒单位长度允许承担的喂入量,kg/(s·m),对于轴流滚筒取 3~4 kg/(s·m)[23]。

根据文献[23],该脱粒装置的最大喂入量设计值为6 kg/s,由式(2)计算可得滚筒长度L的取值范围为1.5~2 m,本文考虑整机结构尺寸,本文取L=1.88 m。

锥形脱粒滚筒锥角δ的计算方法为

带入杆齿安装管前后端回转直径及滚筒长度数值计算可得锥形脱粒滚筒的锥角δ为2°。

滚筒转速的计算方法[23]为

式中nz为滚筒转速,r/min;vg为脱粒杆齿的线速度,m/s;D为滚筒直径,mm。

对于圆柱形脱粒滚筒而言,一般谷物的脱粒线速度为7~26 m/s,对于锥形脱粒滚筒而言,线速度要求高出20%~30%[23],则计算可得滚筒最高转速需大于1 035 r/min,故本文将锥形脱粒滚筒最高转速设计为1 100 r/min。

2.2 脱粒强度可调式凹板筛结构设计

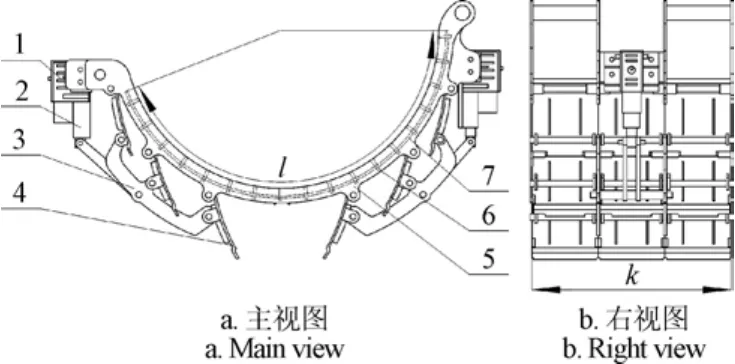

脱粒强度可调式凹板筛主要由侧弧板、横格板、筛条、电推杆、电推杆安装座、传动杆和开关板等构成,其结构如图 3所示。开关板主要分为左、右两部分,每部分由3排3列共9个开关板构成,左、右两部分开关板分别由1个电推杆控制开关状态。

图3 脱粒强度可调式凹板筛结构示意图Fig.3 Schematic diagram of concave sieve with adjustable threshing strength

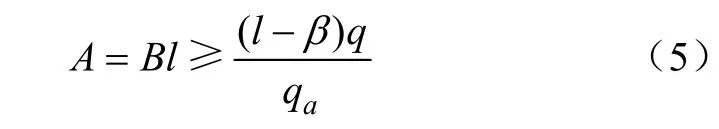

凹板筛的面积对脱粒装置的脱粒和分离性能有显著的影响,其计算方法[23]为

式中B为凹板筛的总宽度,m;q为脱粒装置的喂入量,kg/s;β为喂入作物中谷粒所占重量比率,小麦一般取0.4;qa为单位凹板筛面积允许负担的喂入量,对联合收割机取 5~8 kg/(s·m2)[23]。

本文滚筒直径设计为624 mm,依据文献[23],将凹板筛直径设为640 mm,凹板筛包角设计为160°,因此,凹板筛弧长l为0.9 m。喂入量q设计为6 kg/s,为保证分离效果,qa取范围内的最小值5 kg/(s·m2),由式(5)计算得,凹板筛宽度B需大于1.10 m。本文脱粒滚筒下方凹板筛受整机框架限制,总宽度为 1.64 m,当脱粒强度可调式凹板筛的开关板处于全部关闭状态时,不能进行分离作业,因此,为保证装置分离效果,脱粒强度可调式凹板筛宽度需小于 0.54 m,本文受凹板筛结构限制将脱粒强度可调式凹板筛宽度k设计为0.42 m。

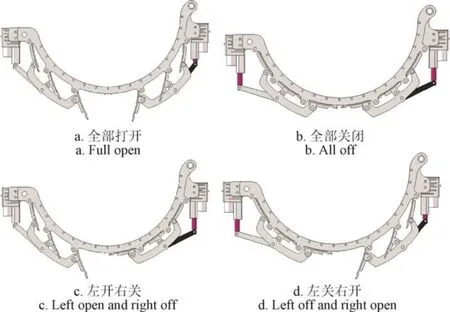

脱粒强度可调式凹板筛根据收获时的脱粒需要调节至不同的开关状态,如图4所示。

图4 脱粒强度可调式凹板筛的4种开关状态Fig.4 Four switching states of concave sieve with adjustable threshing strength

2.3 360°分离装置结构设计

为了提高脱粒分离装置的分离性能,采用了 360°分离装置,如图 5所示,主要由下半部分凹板筛、凹板筛间隙调节机构、上半部分凹板筛、导流板、回流板及外顶盖等构成,可有效增大装置的分离面积。装置工作时,可通过电推杆经间隙调节机构调节凹板筛间隙。

图5 360°分离装置结构示意图Fig.5 Schematic diagram of 360° separation device

由 360°分离装置上半部分凹板筛分离出的籽粒经过回流板落到清选筛面上,回流板与脱粒室侧板的夹角 θ决定了籽粒的滑动状态,夹角过大,籽粒无法经回流板滑动到清选筛面上,夹角过小,籽粒落到清选筛面上的区域过于集中,不利于后续清选作业。根据文献[24],主要谷物的滑动摩擦角以稻谷最大,为27°,考虑到籽粒下落过程中滚动与滑动同时发生,且滑动摩擦角较大,将回流板与水平面的夹角设计为30°,即回流板与脱粒室侧板的夹角为60°。

脱粒室侧壁与回流板开口位置决定了脱出物在筛面上的分布状态,若开口位置过低,则脱出物在清选筛面分布相对集中,不利于清选作业。理想状态下,分离出的籽粒经两侧回流板回落到清选筛面的最远位置且以达到筛面中点(图5中E点)为最佳。

根据能量守恒定律,有

解得hD=342 mm,即回流板开口处距清选筛面的高度为342 mm。

根据脱粒滚筒上方剩余空间,将360°分离式凹板筛宽度设计为550 mm,则由公式(5)计算可得,360°分离装置上半部分凹板筛(包角180°)的面积为0.55 m2,即360°分离装置与普通脱粒装置相比,凹板筛面积增加了0.55 m2。

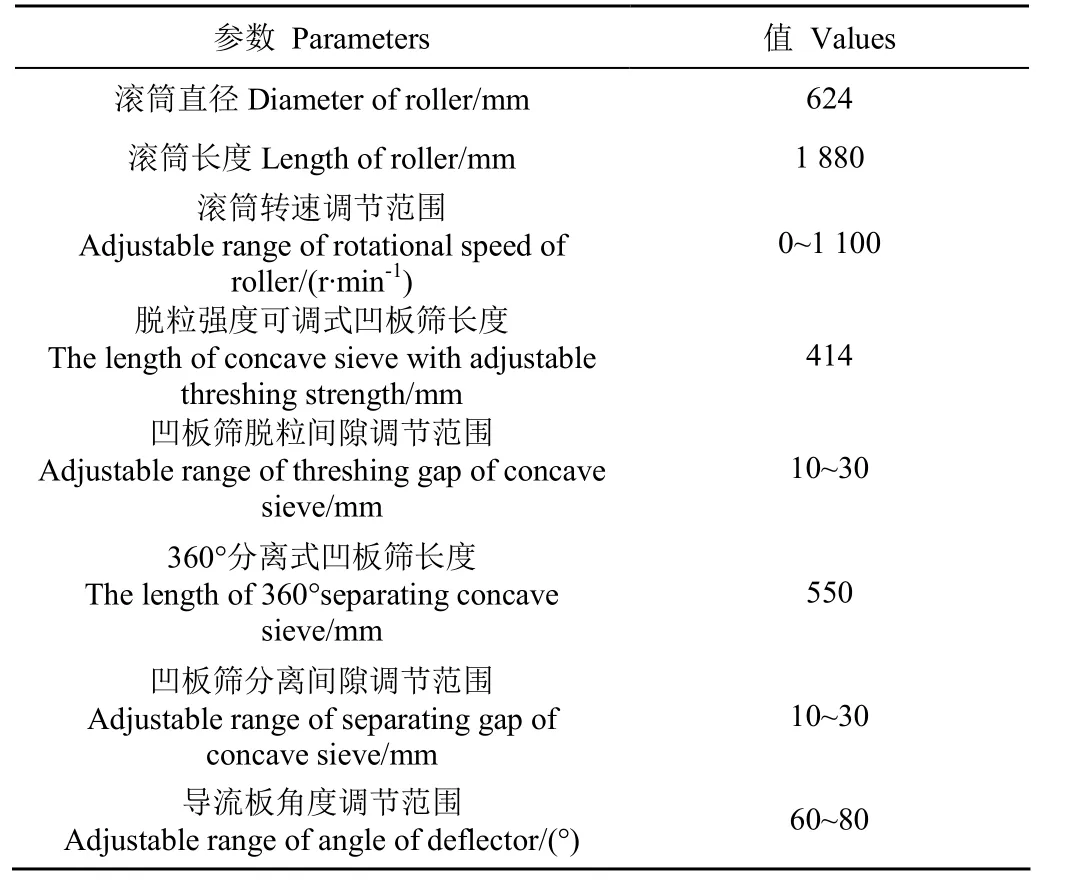

综上分析,分段式纵轴流脱粒装置主要结构及工作参数如表1所示。

表1 分段式纵轴流脱粒装置主要结构及工作参数Table 1 Main structural and working parameters of segmented longitudinal axial threshing device

3 参数优化试验

3.1 试验材料

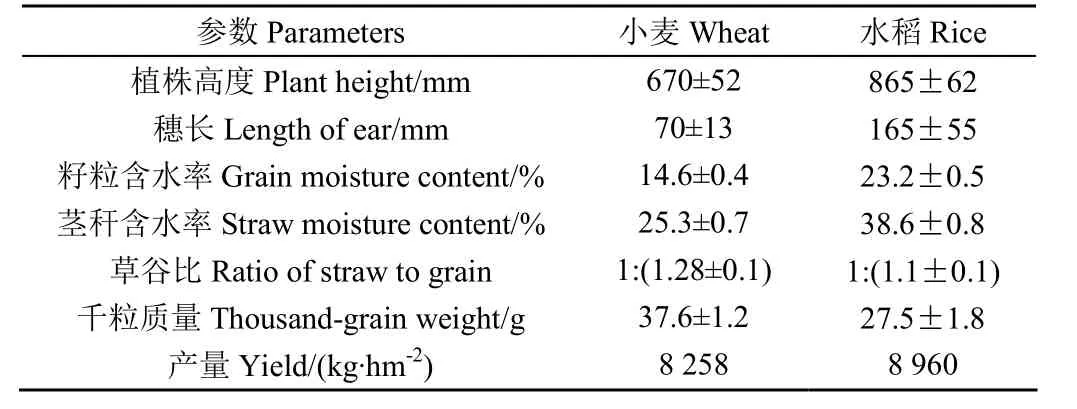

为了优化脱粒装置结构及性能影响参数,于2019年6月15日至18日在临沂市河东区试验田进行小麦脱粒单因素试验及多因素作业参数优化试验。于2019年11月5日在临沂市河东区试验田进行水稻脱粒单因素试验。试验小麦和水稻的基本特性参数如表2所示。

表2 试验物料基本特性参数Table 2 Basic properties of test materials

3.2 试验方法与评价指标

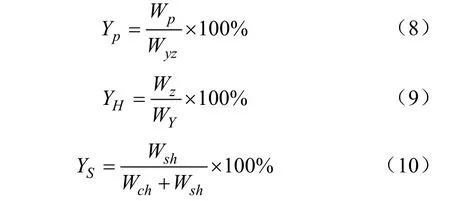

试验选择作物长势基本相同的地块作为试验区域,试验前按文献[25]的规定对样本地块进行田间试验,测取每平方米籽粒质量(g/m2)和每平方米自然落粒质量(g/m2)。试验时每组试验长度为50 m,同一参数组合进行 3次平行试验,取平均值。装置作业性能评价指标分为破碎率、脱出物含杂率和损失率。为防止清选系统、输粮系统对脱粒装置各试验指标及其变化规律的影响,在脱粒系统下方装有接料抽屉,收集脱粒系统脱出物,脱出物不经过清选系统,在滚筒尾部挂接篷布收集滚筒尾部排出物料,每次平行试验结束后,通过接料抽屉内的脱出物计算脱粒分离装置工作的破碎率、含杂率,通过挂接滚筒尾部的篷布收集的滚筒尾部排出物料用于分析脱粒装置工作的损失率。破碎率、脱出物含杂率、损失率的计算公式分别为

式中 YP为破碎率,%;Wp为样品中破碎籽粒质量,g;Wyz为样品中籽粒总质量,g;YH为脱出物含杂率,%;Wz为脱出物样品中杂质质量,g;WY为脱出物样品总质量,g;YS为损失率,%;Wsh为滚筒尾部排出籽粒质量,g;Wch为每组试验脱出物中籽粒质量,g。

3.3 试验设计

3.3.1 单因素试验

为分别寻找适合小麦和水稻脱粒的脱粒强度可调式凹板筛开关板开关状态,对开关板的开关状态进行单因素试验。

试验时,根据文献[11, 23, 26],将脱粒装置喂入量设为6 kg/s,滚筒转速为900 r/min,导流板角度为80°,凹板筛脱粒间隙为15 mm,凹板筛分离间隙为20 mm。

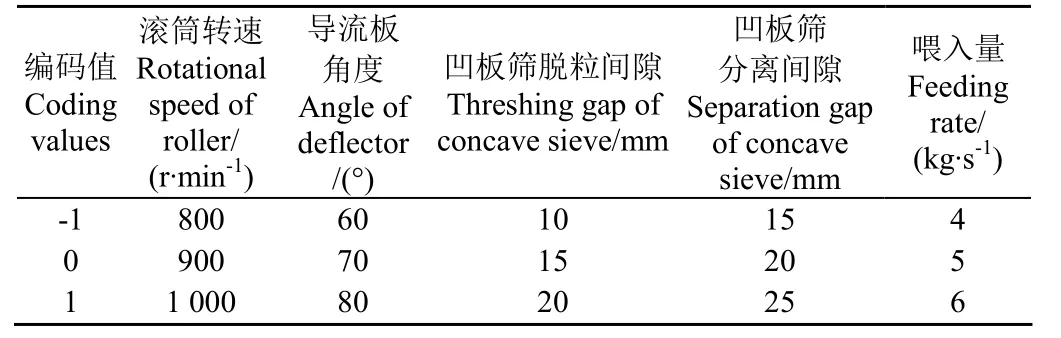

3.3.2 多因素参数优化试验

根据Box-Benhnken中心组合设计理论,以小麦脱粒的破碎率Y1、脱出物含杂率Y2、损失率Y3为响应值,对滚筒转速X1、导流板角度X2、凹板筛脱粒间隙X3、凹板筛分离间隙X4、喂入量X5进行响应面试验[27-28]。试验过程中通过改变收获机作业速度改变脱粒装置喂入量;通过调节液压马达转速改变滚筒转速;通过调节电推杆伸缩量实现导流板角度、凹板筛间隙的调节。根据文献[11],响应面试验因素及水平编码设计见表3。

表3 因素编码Table 3 Coding of factors

4 试验结果与分析

4.1 单因素试验

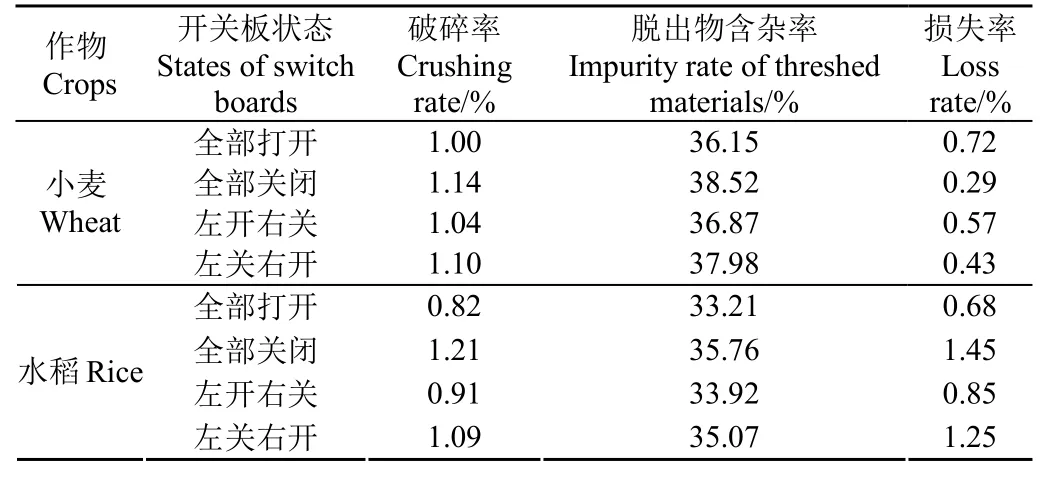

针对小麦和水稻收获的脱粒强度可调式凹板筛开关板不同开关状态试验结果如表4所示。由表4可知,对于小麦收获,开关板处于全部打开状态时破碎率和脱出物含杂率最低,分别为 1%和 36.15%,损失率最高,为0.72%;开关板处于全部关闭状态时破碎率和脱出物含杂率最高,分别为1.14%和38.52%,损失率最低,为0.29%。由于 4种状态中破碎率相差相对不大,开关板全关状态损失率明显低于开关板全开状态,考虑到开关板全关状态的脱出物含杂率相对开关板全开状态增加的百分比并不多,且实际作业工况还有后续的清选系统。因此,综合考虑,针对小麦收获,脱粒强度可调式凹板筛开关板调至全关状态。而对于水稻收获,开关板处于全部打开状态时,破碎率、脱出物含杂率和损失率均为最低值,分别为0.82%、33.21%和0.68%。开关板处于全部关闭状态时,破碎率、脱出物含杂率和损失率均为最高值,分别为1.21%、35.76%和1.45%。考虑到开关板全部关闭状态下的破碎率和损失率比全部打开状态下的破碎率和损失率增加值较大。因此,装置在进行水稻脱粒时,脱粒强度可调式凹板筛的开关板应调至全开状态。

表4 开关板不同开关状态下的脱粒效果Table 4 Threshing effects under different states of switch boards

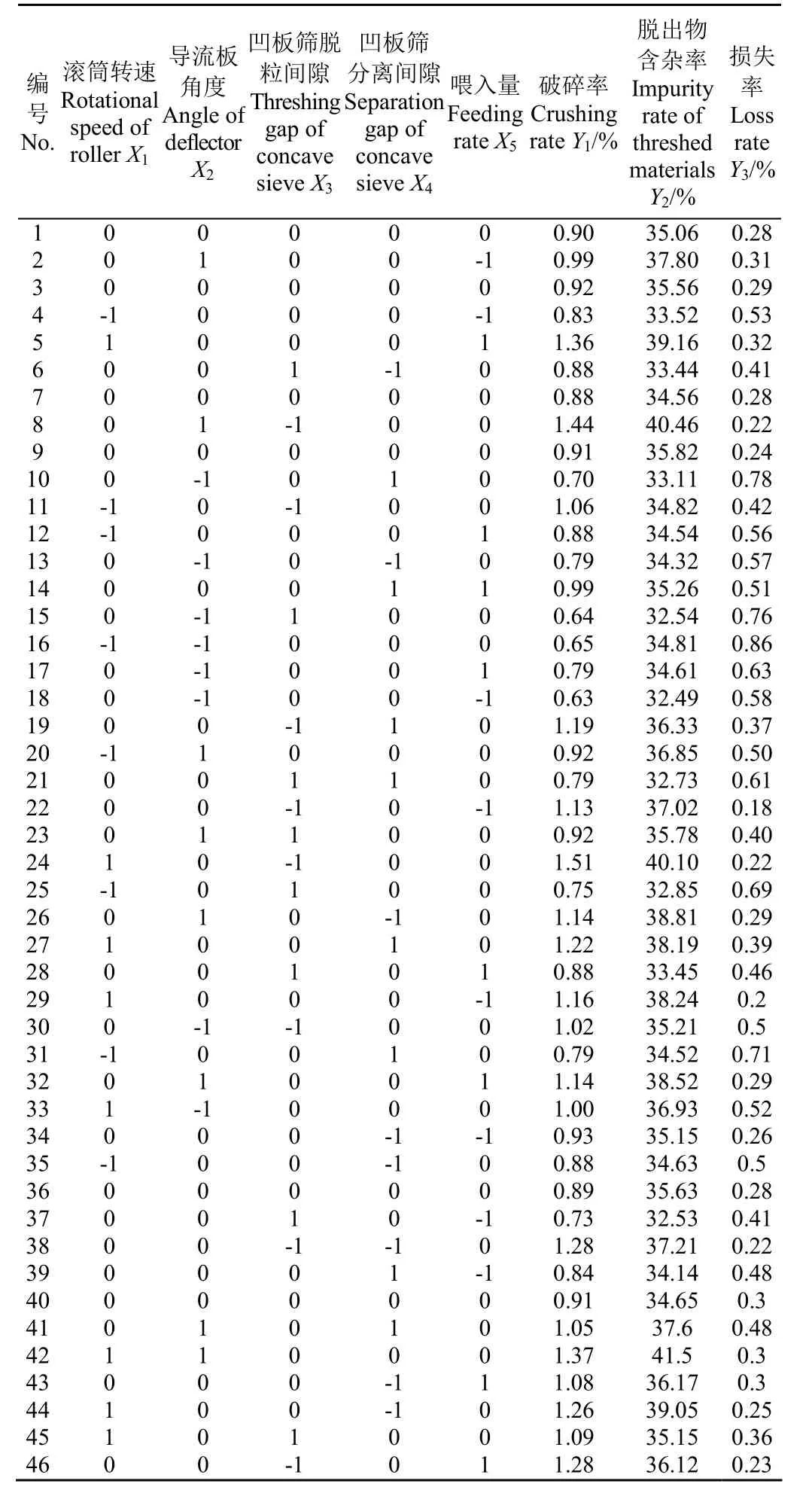

4.2 多因素试验

根据4.1节单因素试验可知,装置进行水稻脱粒作业时开关板处于全部打开状态的脱粒效果较优,而小麦脱粒作业时开关板处于全部关闭状态的脱粒效果较优。对于开关板处于全部打开状态下的水稻脱粒已有大量研究,而对于开关板处于全部关闭状态下的小麦脱粒研究较少。因此,开展开关板处于全部关闭状态下的小麦脱粒参数优化更具有实际意义。小麦的脱粒作业参数优化试验方案包括46组试验。试验方案和结果见表5。

表5 小麦脱粒试验设计方案与结果Table 5 Experimental design and results of threshing test for wheat

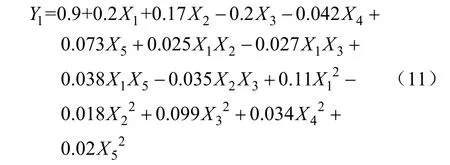

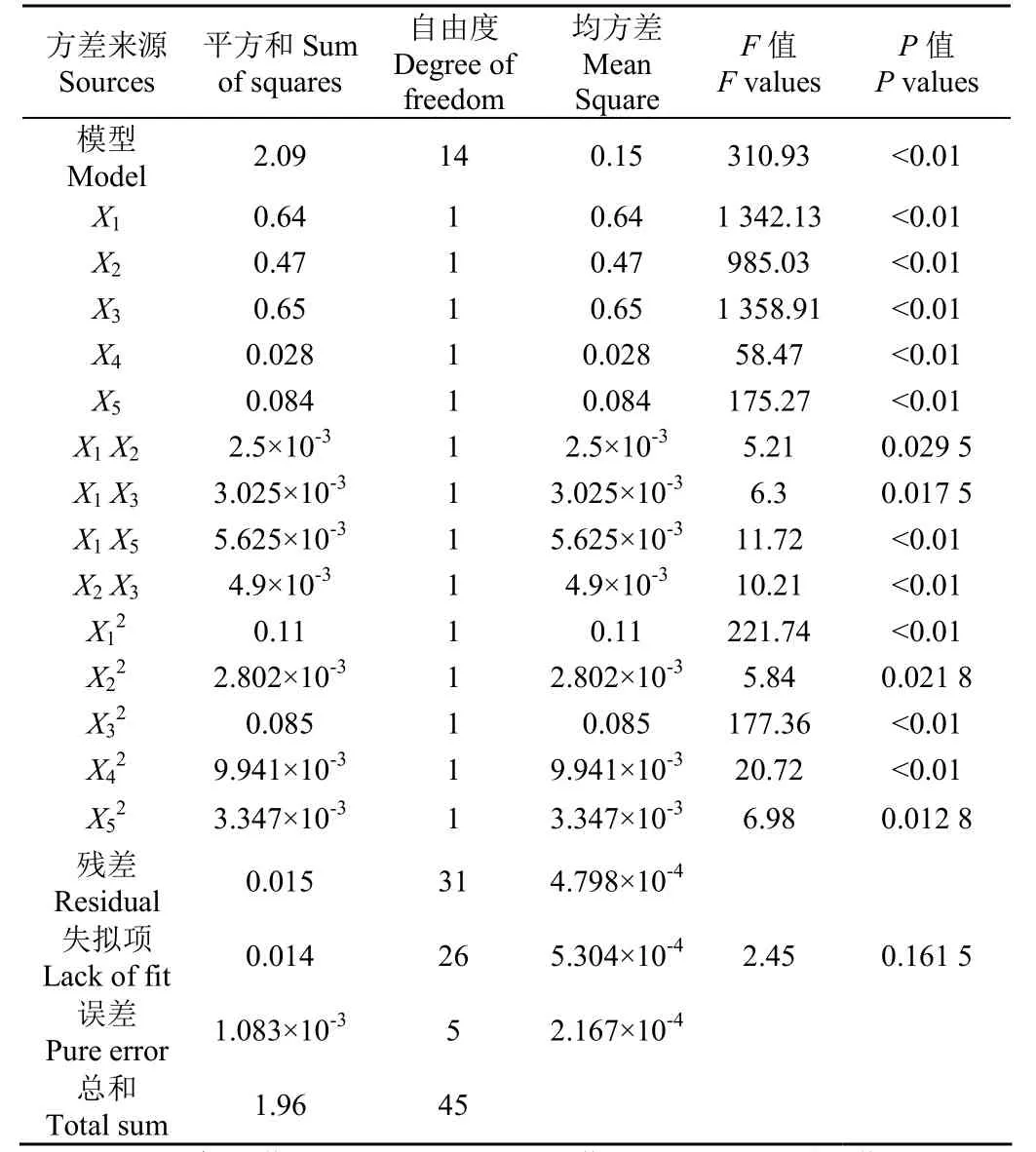

4.2.1 破碎率回归模型的建立与显著性分析

根据表 5中的试验设计方案及试验结果,运用数据分析软件Design-Expert进行多元回归拟合,建立小麦破碎率Y1对滚筒转速X1、导流板角度X2、凹板筛脱粒间隙X3、凹板筛分离间隙X4及喂入量X5的五元二次多项式回归模型,将模型中不显著项剔除[29-30],得到回归方程如式(11)所示,回归方程的显著性检验如表6所示。

表6 破碎率回归方程方差分析Table 6 Variance analysis of regression equation for crushing rate

由表6可知,破碎率Y1的响应面模型P<0.01,表明模型的拟合度极其显著;失拟项 P>0.05,无失拟因素存在,表明可用该回归模型代替真实试验对结果进行分析。X1、X2、X3、X4、X5、X1与 X5的交互项、X2与 X3的交互项、X1的二次项、X3的二次项、X4的二次项的P值均小于 0.01,各回归项对破碎率 Y1的影响极显著;X1与 X2的交互项、X1与X3的交互项、X2的二次项、X5的二次项的P值均大于0.01且小于0.05,各回归项对破碎率Y1的影响显著。其余各项P的值均大于0.05,对破碎率Y1的影响不显著。

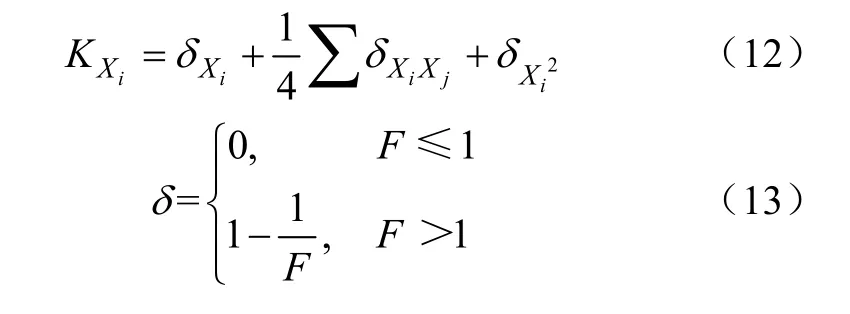

贡献值K能反映单个因素对所建立模型的影响程度,K值越大,则该因素对模型的影响程度就越大[31]。贡献值K的计算公式为

式中δ为考核值,i,j=1,2,3,4,5,且i≠j。

根据式(12)、式(13)计算出滚筒转速、导流板角度、凹板筛脱粒间隙、凹板筛分离间隙及喂入量对破碎率的贡献值分别为2.66、2.26、2.43、1.94和2.08。因此,各因素对破碎率影响的显著性大小顺序为滚筒转速、凹板筛脱粒间隙、导流板角度、喂入量、凹板筛分离间隙。

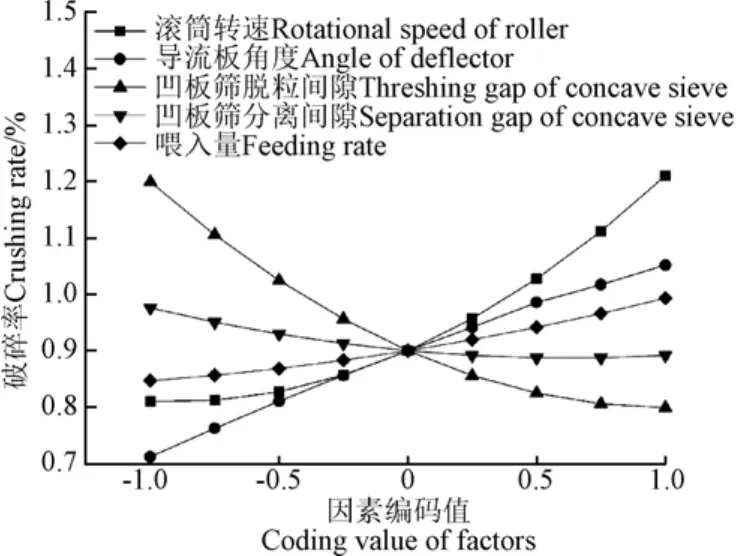

在探索某个因素对破碎率的影响时,设其他 4个因素为0水平,将多元问题简化为一元问题。通过式(11),分别得到滚筒转速、导流板角度、凹板筛脱粒间隙、凹板筛分离间隙及喂入量对破碎率的单因素影响曲线,如图6所示。

图6 各因素对破碎率的影响曲线Fig.6 Impact curves of each factor on crushing rate

由图6可知,破碎率Y1与滚筒转速X1、导流板角度 X2、凹板筛脱粒间隙 X3、凹板筛分离间隙 X4及喂入量X5均呈二次函数关系,从曲线的变化趋势来看,滚筒转速和凹板筛脱粒间隙对破碎率的影响变化范围较大,凹板筛分离间隙对破碎率的影响变化范围最小。在[-1,1]区间内,破碎率随着滚筒转速的增加而增大。这是由于随着滚筒转速的提高,脱粒元件与待脱作物发生碰撞时,有更多的动能转化为脱粒作物所需的能量。破碎率随着导流板角度的增加而增大。这是由于随着导流板角度的增加,作物流在滚筒内停留的时间增加,被击打的次数增多,破碎率随之升高。破碎率均随着凹板筛脱粒间隙及凹板筛分离间隙的增加而降低。这是由于随着凹板筛间隙的增大,作物流的空间密度降低,作物与脱粒元件之间的搓擦挤压作用变小,因此,破碎率随之降低。破碎率随着喂入量的增加而增大,这是由于随着喂入量的增加,脱粒室内作物流空间密度增大,流动性减弱,脱下的籽粒更难较快分离出脱粒室,这将造成脱下的籽粒受打击次数增多,籽粒破碎率增大。

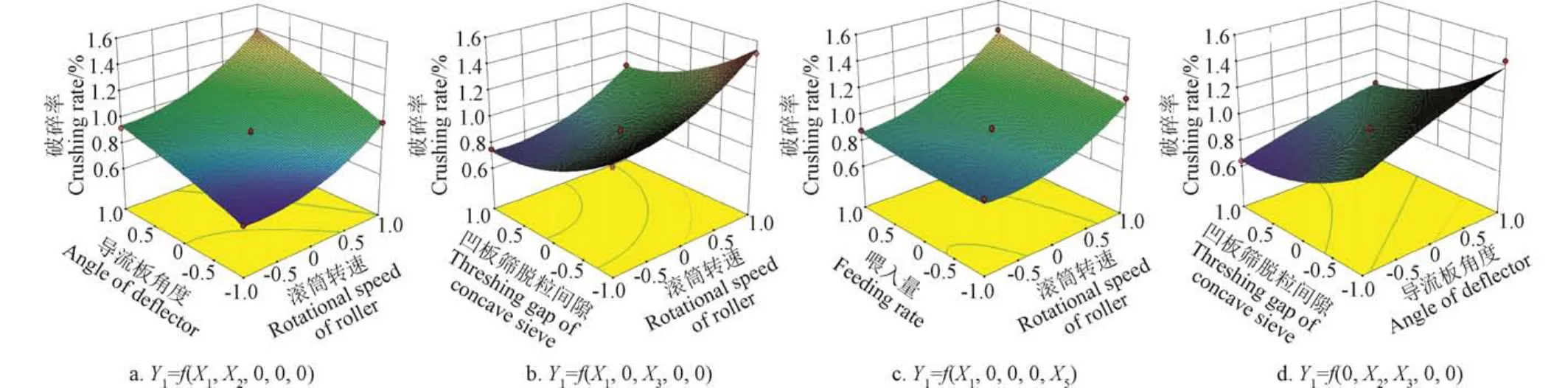

在研究实际问题时,通常还需要考虑 2个因素的交互作用对试验结果的影响。分别设 X3=X4=X5=0、X2=X4=X5=0、X2=X3=X4=0、X1=X4=X5=0,分别得到交互因素 X1X2、X1X3、X1X5、X2X3对破碎率 Y1的影响规律,如图7所示。

图7 各因素交互作用对破碎率的影响Fig.7 Effects of interaction of factors on crushing rate

由图7a可知,在滚筒转速X1和导流板角度X2对破碎率Y1的交互作用中,滚筒转速对交互作用的影响较大,在X1=−1且X2=−1时,籽粒破碎率最小。由图7b可知,在滚筒转速 X1和凹板筛脱粒间隙 X3对破碎率 Y1的交互作用中,滚筒转速对交互作用的影响较大,在 X1=−1且X3=1时,籽粒破碎率最小。由图 7c可知,在滚筒转速X1和喂入量X5对破碎率Y1的交互作用中,滚筒转速对交互作用的影响较大,在X1=−1且X5=−1时,籽粒破碎率最小。由图7d可知,在导流板角度X2和凹板筛脱粒间隙X3对破碎率Y1的交互作用中,凹板筛脱粒间隙对交互作用的影响较大,在X2=−1且X3=1时,籽粒破碎率最小。

4.2.2 脱出物含杂率回归模型的建立与显著性分析

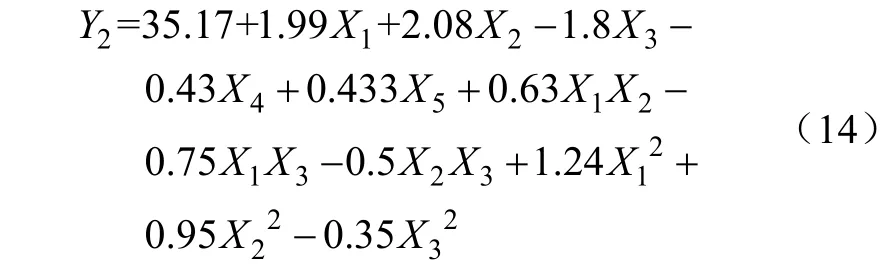

根据表 5试验设计方案及试验结果,建立脱出物含杂率Y2与滚筒转速X1、导流板角度X2、凹板筛脱粒间隙X3、凹板筛分离间隙X4及喂入量X5的五元二次多项式回归模型,将模型中不显著项剔除,得到回归方程如式(14)所示,回归方程的显著性检验如表7所示。

表7 脱出物含杂率回归方程方差分析Table 7 Variance analysis of regression equation for impurity rate of threshed materials

由表7可知,脱出物含杂率Y2的响应面模型P<0.01,表明模型的拟合度极显著;失拟项 P>0.05,无失拟因素存在,表明可用该回归模型代替真实试验对结果进行分析。X1、X2、X3、X4、X5、X1与 X3的交互项、X1的二次项、X2的二次项的P值均小于0.01,表明上述回归项对含杂率Y2的影响极显著;X1与X2的交互项、X2与X3的交互项、X3的二次项的P值均大于0.01且小于0.05,表明上述回归项对脱出物含杂率Y2的影响显著;其余各项P的值均大于0.05,表明其对脱出物含杂率Y2的影响不显著。

根据式(12)、式(13)计算出滚筒转速、导流板角度、凹板筛脱粒间隙、凹板筛分离间隙及喂入量对脱出物含杂率的贡献值分别为 2.42、2.38、2.24、0.925和0.926。因此,各因素对脱出物含杂率影响的显著性大小顺序为滚筒转速、导流板角度、凹板筛脱粒间隙、喂入量、凹板筛分离间隙。

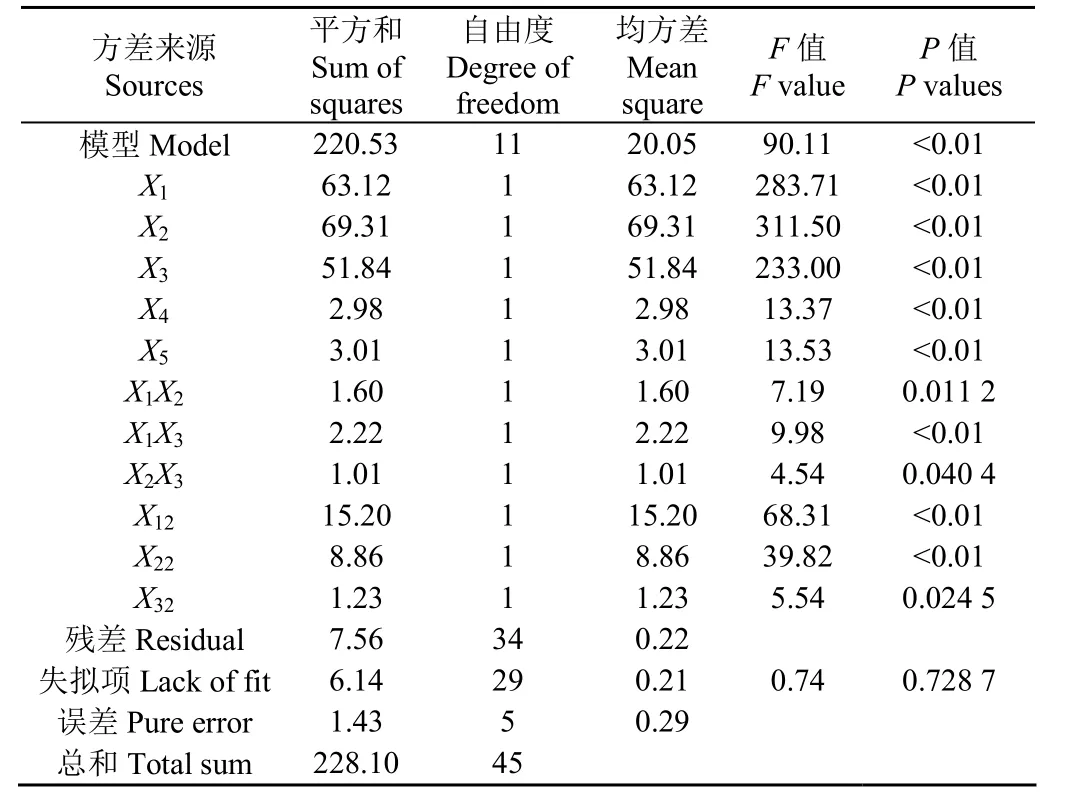

通过式(14)可分别得到各影响因素对含杂率的降维回归方程,通过方程可生成各影响因素对脱出物含杂率的单因素影响曲线,如图8所示。

图8 各因素对脱出物含杂率的影响曲线Fig.8 Impact curves of each factor on impurity rate of threshed materials

由图8可知,脱出物含杂率Y2与滚筒转速X1、导流板角度X2及凹板筛脱粒间隙X3均呈二次函数关系,与凹板筛分离间隙X4及喂入量X5呈一次函数关系,从曲线的变化范围来看,导流板角度对脱出物含杂率的影响变化范围最大,凹板筛分离间隙对脱出物含杂率的影响变化范围最小。在[−1,1]区间内,脱出物含杂率均随着滚筒转速和导流板角度的增加而增大。这是由于随着滚筒转速和导流板角度的增加,作物流破碎程度增大,杂质增多,造成脱出物含杂率升高。脱出物含杂率均随着凹板筛脱粒间隙及凹板筛分离间隙的增加而降低。这是由于随着凹板筛间隙的增加,作物流动空间增大,作物层空间密度降低,脱粒元件对作物层的脱粒强度相对降低,作物流的破碎程度也随之降低,杂质减少,脱出物含杂率减小。脱出物含杂率随着喂入量的增加而增大。这是由于随着喂入量的增加,脱粒室内作物层空间密度相对增大,作物之间的搓擦挤压作用及脱粒元件对作物流的脱粒强度相对增大,造成破碎程度增加、杂质增多,脱出物含杂率随之增大。

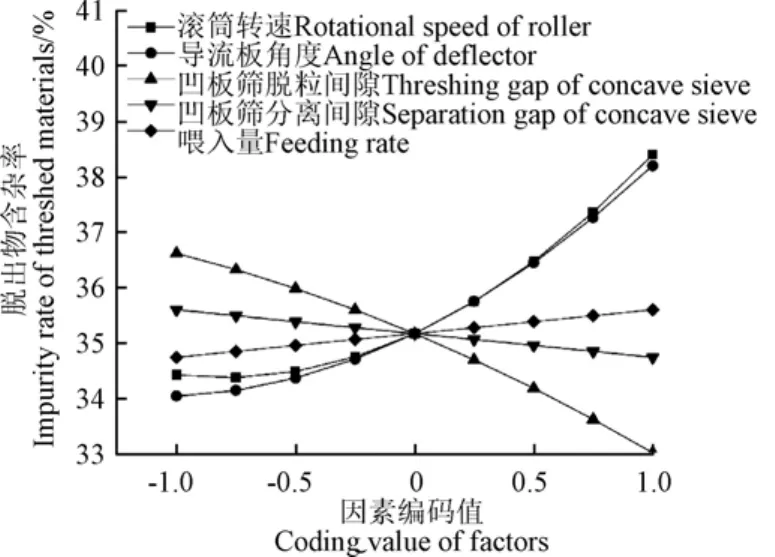

分别设 X3=X4=X5=0、X2=X4=X5=0、X1=X4=X5=0,分别得到交互因素X1X2、X1X3、X2X3对脱出物含杂率Y2的影响规律,如图9所示。

图9 各因素交互作用对脱出物含杂率的影响Fig.9 Effects of the interaction of factors on impurity rate of threshed materials

由图9a可知,在滚筒转速X1和导流板角度X2对脱出物含杂率Y2的交互作用中,滚筒转速与导流板角度对交互作用的影响大致相同,在X1=−1且X2=−1时,脱出物含杂率最小。由图9b可知,在滚筒转速X1和凹板筛脱粒间隙X3对含杂率Y2的交互作用中,凹板筛脱粒间隙对交互作用的影响较大,在X1=−1且X3=1时,脱出物含杂率最小。由图9c可知,在导流板角度X2和凹板筛脱粒间隙X3对脱出物含杂率Y2的交互作用中,凹板筛脱粒间隙对交互作用的影响较大,在X2=−1且X3=1时,脱出物含杂率最小。

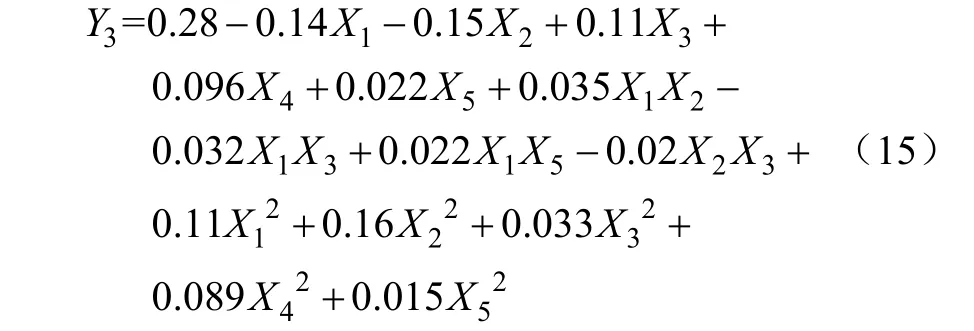

4.2.3 损失率回归模型的建立与显著性分析

根据表6试验设计方案及试验结果,建立损失率Y3对滚筒转速X1、导流板角度X2、凹板筛脱粒间隙X3、凹板筛分离间隙 X4及喂入量 X5的五元二次多项式回归模型,将模型中不显著项剔除,得到回归方程如式(15)所示,回归方程的显著性检验如表8所示。

由表8可知,损失率Y3的响应面模型P<0.01,表明模型的拟合度极其显著;Y3模型的失拟项P>0.05,无失拟因素存在,表明可用该回归模型代替真实试验对结果进行分析。X1、X2、X3、X4、X5、X1与 X2的交互项、X1与X3的交互项、X1的二次项、X2的二次项、X3的二次项、X4的二次项的P值均小于0.01,表明上述回归项对损失率Y3的影响极显著;X1与X5的交互项、X2与X3的交互项、X5的二次项的P值均大于0.01且小于0.05,表明上述回归项对损失率Y3的影响显著;其余各项P的值均大于0.05,表明其对损失率Y3的影响不显著。

表8 损失率回归方程方差分析Table 8 Variance analysis of regression equation for loss rate

根据式(12)、式(13)计算出滚筒转速、导流板角度、凹板筛脱粒间隙、凹板筛分离间隙及喂入量对损失率的贡献值分别为2.65、2.41、2.38、1.98和2.00。因此,各因素对损失率影响的显著性大小顺序为滚筒转速、导流板角度、凹板筛脱粒间隙、喂入量、凹板筛分离间隙。

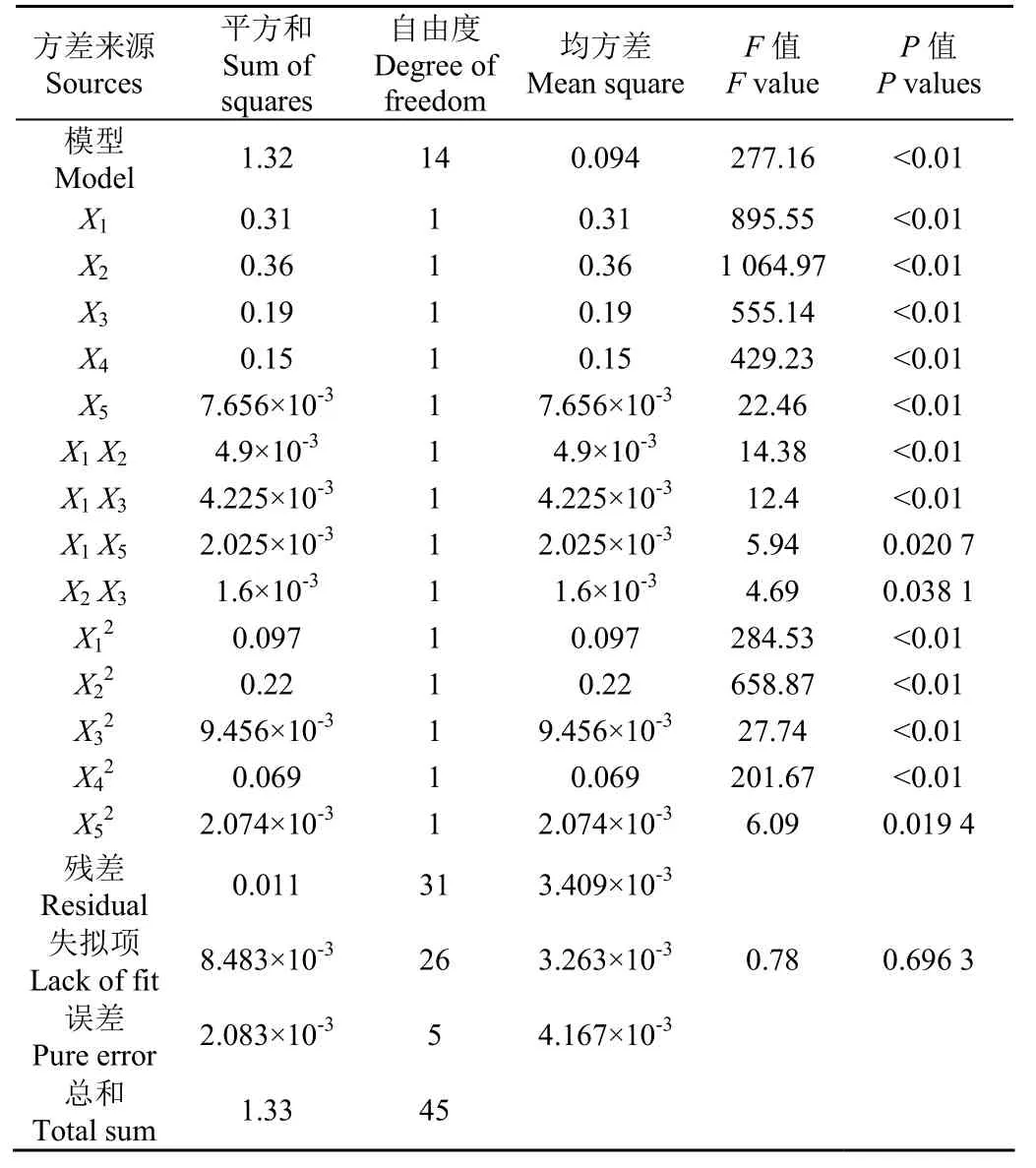

通过式(15)分别得到滚筒转速、导流板角度、凹板筛脱粒间隙、凹板筛分离间隙及喂入量对损失率的单因素影响曲线,如图10所示。

图10 各因素对损失率的影响曲线Fig.10 Impact curves of each factor on loss rate

由图10可知,损失率 Y2与滚筒转速X1、导流板角度X2、凹板筛脱粒间隙X3、凹板筛分离间隙X4及喂入量X5均呈二次函数关系,从曲线的变化范围来看,导流板角度对损失率的影响最大,喂入量对损失率的影响最小。在[-1,1]区间内,损失率随着滚筒转速和导流板角度的增加均呈现先降低后升高的趋势。这是由于随着滚筒转速和导流板角度的增加,滚筒对作物流的脱粒效果加强,未脱净的籽粒数量减少,未脱净损失减小,但随着滚筒转速和导流板角度的继续增加,破碎籽粒随之增多,造成破碎籽粒的夹带损失增多,损失率因此又出现升高的趋势。损失率随着凹板筛脱粒间隙及凹板筛分离间隙的增加而增大。这是由于随着凹板筛间隙的增加,作物层空间密度减小,脱粒效果减弱,未脱净籽粒数量增多,造成未脱净损失增大,损失率升高。损失率随喂入量的增大而增大。这是由于随着喂入量的增多,作物层厚度增加,脱下的籽粒穿过作物层分离出脱粒室的难度增大,造成夹带损失增多,损失率升高。

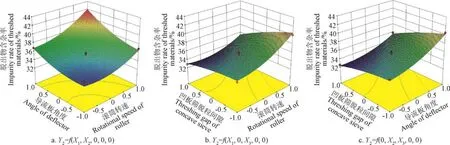

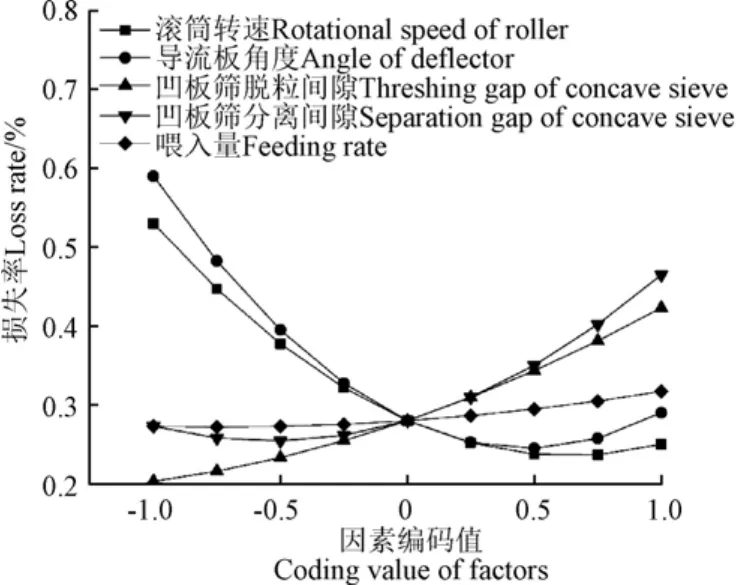

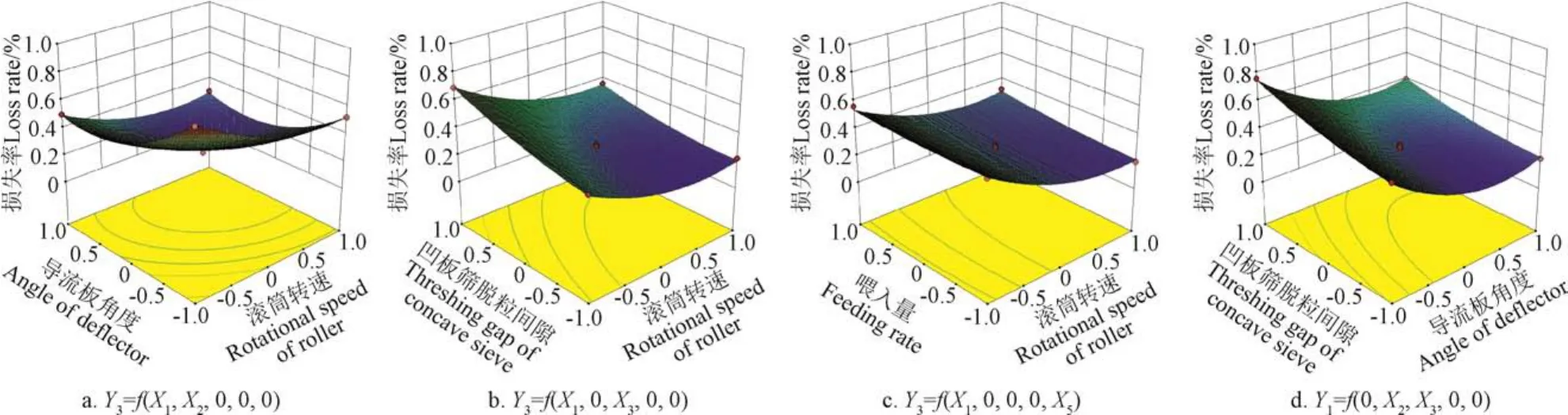

分别设 X3=X4=X5=0、X2=X4=X5=0、X2=X3=X4=0、X1=X4=X5=0,分别得到交互因素X1X2、X1X3、X1X5、X2X3对损失率Y3的影响规律,如图11所示。

图11 各因素交互作用对损失率的影响Fig.11 Effects of the interaction of factors on loss rate

由图11a可知,在滚筒转速X1和导流板角度X2对损失率Y3的交互作用中,滚筒转速、导流板角度对交互作用的影响相差不大,在X1=0.5且X2=0.25时,损失率最小。由图11b可知,在滚筒转速X1和凹板筛脱粒间隙X3对损失率Y3的交互作用中,滚筒转速对交互作用的影响较大,在X1=0.5且X3=−1时,损失率最小。由图11c可知,在滚筒转速 X1和喂入量 X5对破碎率 Y1的交互作用中,滚筒转速对交互作用的影响较大,在X1=0.75且X5=−1时,损失率最小。由图11d可知,在导流板角度X2和凹板筛脱粒间隙X3对损失率Y3的交互作用中,导流板角度对交互作用的影响较大,在X2=0.5且X3=−1时,损失率最小。

5 参数优化与试验验证

5.1 参数优化

各因素及其交互作用对各试验指标的影响规律各不相同,为了寻求分段式纵轴流脱粒分离装置最佳工作参数组合,需综合考虑各因素对各试验指标的影响,进行多目标参数优化。

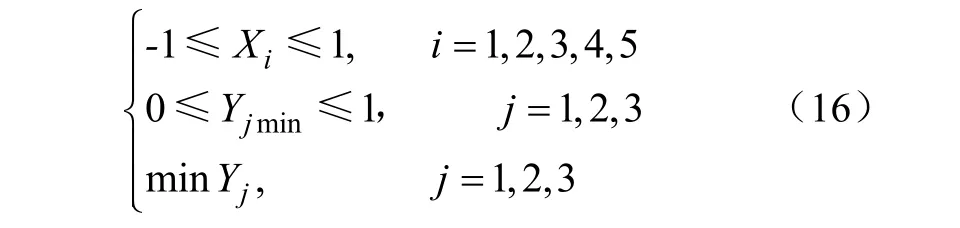

以破碎率最低、含杂率最低、损失率最低为优化目标,展开各影响因素参数优化研究。建立目标函数与各参数变量的约束条件如式(16)所示。

运用Design Expert的优化求解模块对多目标方程组进行优化求解,得出小麦脱粒作业的最优参数组合为:滚筒转速 905 r/min,导流板角度 69°,凹板筛脱粒间隙18 mm,凹板筛分离间隙19 mm,喂入量4 kg/s,此时的破碎率为 0.77%,脱出物含杂率为 33.52%,损失率为0.34%。

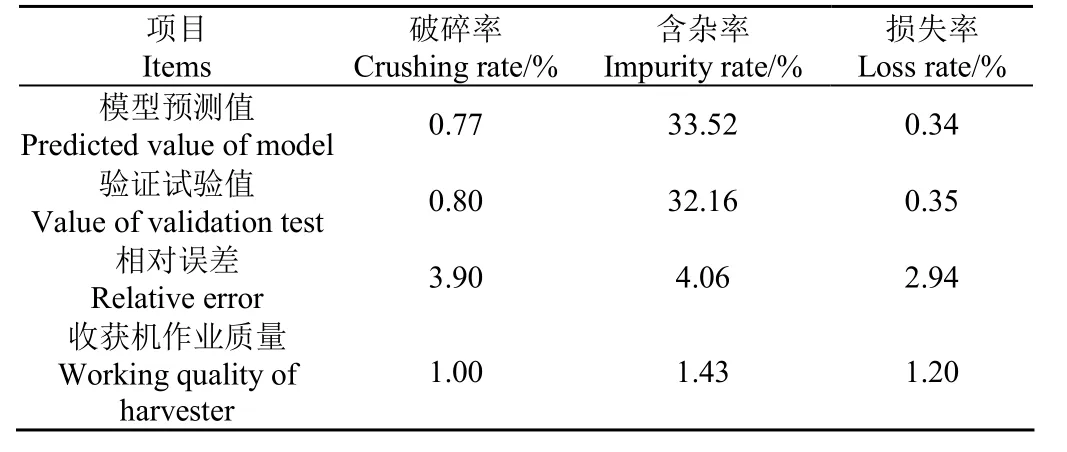

5.2 试验验证

为了验证各指标模型预测的准确性及脱粒装置最优参数组合条件下整机的作业质量,于2019年6月18日在临沂市河东区试验田进行验证试验,小麦籽粒含水率为14.2%,作物其余物理特性同表2,试验方法与3.2节相同,作业参数采用5.1节所得的最优参数组合,设计3组平行试验,整机作业质量试验中风机转速设为1 400 r/min,清选筛振动转速为430 r/min,鱼鳞筛开度为24 mm,试验结果如表9所示。在最优参数组合条件下,模型验证试验破碎率为0.80%,脱出物含杂率为32.16%,损失率为0.35%,各评价指标与其模型预测值的相对误差分别为3.90%、4.06%和2.94%,均小于5%,参数优化结果可靠。整机作业质量的田间试验结果标明,与常规纵轴流脱粒装置相比,籽粒破碎率由1.46%降为1.00%、含杂率由1.85%降为1.43%、损失率由1.72%降为1.20%,且各指标均符合文献[32]相关规定。

表9 参数优化组合试验结果Table 9 Test results of optimized parameter combination

6 结 论

1)为了解决纵轴流脱粒装置在收获小麦时出现的易堵塞、脱粒不干净、分离不彻底等问题,本文设计了一种分段式纵轴流脱粒装置,采用锥形脱粒滚筒。脱粒强度可调式凹板筛,可根据脱粒需要改变开关板的开关状态;采用 360°分离式凹板筛,能有效增大分离面积。通过单因素试验,确定了脱粒强度可调式凹板筛适用于小麦脱粒的开关板状态为全部关闭状态,适用于水稻脱粒的开关板状态为全部打开状态。

2)通过多目标优化试验,建立了滚筒转速、导流板角度、凹板筛脱粒间隙、凹板筛分离间隙及喂入量与小麦脱粒的破碎率、含杂率及损失率的数学模型。通过分析可知,各因素对破碎率模型影响的显著性大小顺序为滚筒转速、凹板筛脱粒间隙、导流板角度、喂入量、凹板筛分离间隙,各因素对脱出物含杂率模型影响的显著性大小顺序为滚筒转速、导流板角度、凹板筛脱粒间隙、喂入量、凹板筛分离间隙;各因素对损失率模型影响的显著性大小顺序为滚筒转速、导流板角度、凹板筛脱粒间隙、喂入量、凹板筛分离间隙。

3)建立了分段式纵轴流脱粒装置小麦脱粒参数优化模型,得到了最优参数组合:滚筒转速905 r/min、导流板角度 69°、凹板筛脱粒间隙 18 mm、凹板筛分离间隙19 mm、喂入量4 kg/s。对该参数组合进行了田间验证试验,田间验证试验结果为:破碎率0.80%、脱出物含杂率32.16%、损失率0.35%,各指标与模型预测值的相对误差均小于5%,证明了预测模型的正确性。在该参数组合条件下整机作业质量为:破碎率1.00%、含杂率1.43%、损失率1.20%,各指标均优于国家相关标准规定。