不同氮气分压下不锈钢基体氮化钛涂层的制备及性能表征①

2020-07-24李聪,宋俊

李 聪, 宋 俊

(湖北汽车工业学院,湖北 十堰442002)

氮化钛(TiN)涂层熔点高达2 950 ℃,具有优良的脱锡性、良好的高温性能和抗氧化性能[1]。 制备TiN涂层的方法有化学反应法和物理沉积法。 与物理制备方法相比,化学方法存在化学反应副产品对涂层性能不利以及制备可控性差等缺点。 目前,磁控溅射和多弧离子镀技术已成功应用于制备TiN 涂层。 磁控溅射是物理气相沉积的一种,可用于制备金属、半导体、绝缘体等材料,具有设备简单、易于控制、镀膜面积大和附着力强等优点,但因为是在低气压下进行高速溅射,必须有效地提高气体的离化率,且其沉积速率低,电子对基体的轰击能量小,膜层硬度低,难以实现工业化应用[1-5]。 多弧离子镀是采用电弧放电的方法,在固体阴极靶材上直接蒸发金属,蒸发物为从阴极弧光辉点放出的阴极物质的离子,从而在基材表面沉积成为薄膜。 该法具有以下优点:从阴极直接产生等离子体,不用熔池,阴极靶可根据工件形状在任意方向布置,使夹具大为简化;入射粒子能量高,膜的致密度高,强度和耐久性好,附着强度好;离化率高,一般可达60%~80%;蒸镀速率快。

本文以1Cr18Ni9Ti 不锈钢为基体材料,利用99.99%Ti 靶材在氮气气氛下采用多弧离子镀技术在1Cr18Ni9Ti 不锈钢表面制备具有优良性能的TiN 复合涂层。

1 实验过程

1.1 材料前处理

首先制备长×宽×高为10 mm × 10 mm × 2.0 mm的1Cr18Ni9Ti 不锈钢板样品,将其先后在逐级砂纸和机械抛光机上研磨至镜面。 为去除其表面的油脂、颗粒及毛刺等表面附着物,将其放入超声清洗机中清洗30 min 并迅速吹干,然后再用无水乙醇或丙酮对其表面进行反复擦拭清洗并迅速吹干,并立即入炉抽真空进行涂层制备。

1.2 TiN 涂层制备

本实验采用TSU-650 型多功能镀膜机镀膜,靶材为高纯度钛金属,所用气体为高纯氮气和氩气。 首先将腔室抽至3×10-3Pa 的真空度,然后立即通入氩气至3 Pa 左右,最后在偏压为-600 V 时进行气体离子源清洗。 需要说明的是:为了提高膜⁃基体结合力,在制备TiN 涂层之前,先在不锈钢基体表面制备一层纯钛过渡层;在Ti 过渡层的基础上制备TiN 涂层。 表1为实验具体工艺参数。

表1 Ti/TiN 涂层制备的工艺参数

1.3 样品测试和分析

利用扫描电子显微镜(JSM-6510LV 型) 观察涂层微观形貌;利用Dx2700 型X 射线衍射仪( XRD)对涂层的物相结构进行分析;在CHI600E 电化学综合测试系统上完成Tafel 曲线的测试(参比电极为饱和KCl 溶液,对电极为铂电极),其中腐蚀液选用3.5%的饱和氯化钠溶液,扫描速度为5 mV/s,扫描范围是-1.0 ~1.0 V;采用扫描电子显微镜观察电化学腐蚀后的试样表面。

2 结果和讨论

2.1 涂层表面形貌

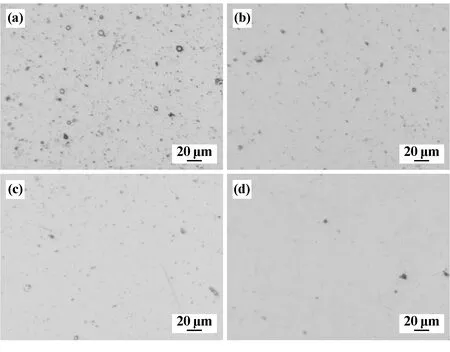

通过前期实验,在弧流和基体偏压等参数变量选取最优的情况下,不同氮气分压下制备的TiN 涂层微观形貌见图1。 由图1 可知,随着氮气分压提高,涂层逐渐变得致密而光滑,大尺寸颗粒数量及黑色斑点明显变少,颗粒度也明显降低。 由此可见,在合理的氮气分压范围内,较高的氮气分压有助于提高涂层质量。

图1 不同氮气分压下TiN 涂层的微观形貌

2.2 涂层的XRD 分析

图2 为基体材料以及TiN 涂层在不同氮气分压下的X 射线衍射图。 通过与PDF2004 的标准数据库进行寻峰对比发现,在2θ为36.7°处出现了取向为(111)的TiN 物相,且随着氮气分压值提高,该取向的TiN 峰强增强。 研究表明,涂层的择优取向是一种自由能降低的自发现象,由基本理论可知,大部分NaCl 型化合物结构中具有最低自由能的取向是(200),但是在利用多弧离子镀制备第Ⅳ主族金属化合物时,择优取向出现(200)衍射峰还是(111)衍射峰主要取决于化合物金属原子的质量,因为重原子经过加速后具有更高的动量,相对来说轻质原子所需动量更低,通过离子轰击诱导(200)晶面的生长比重原子更容易,因此会出现晶面取向(111)呈现择优生长[6-9]。

图2 不同氮气分压下TiN 涂层的XRD 图谱

2.3 TiN 涂层显微硬度

图3 是基体表面和不同氮气分压下制备的TiN 涂层显微硬度值分布。 与不锈钢基体相比,TiN 涂层显微硬度提高2~3 倍,由220HV 提高到近700HV。 有研究发现,TiN 涂层的硬度存在各向异性,无论是单晶TiN还是多晶TiN,其硬度的最大值取向均为(111)[1,10-11]。由图2 可知,(111)处的显微硬度即为TiN 的最大取向硬度值。 而对比1#~4#涂层样品发现,随着氮气分压提高,涂层的显微硬度小幅增长,由570HV 升高至689HV。 通常情况下,在涂层厚度较薄的前提下,膜层厚度越厚,涂层显微硬度会越大。 这是由于在总气压不变的情况下,氮气分压比越高,参与电离的氮气越多,这将极大地提高成膜速率,因此厚度也会相应变厚,使得涂层显微硬度提高。

图3 基体及不同TiN 涂层的显微硬度

2.4 电化学腐蚀性能

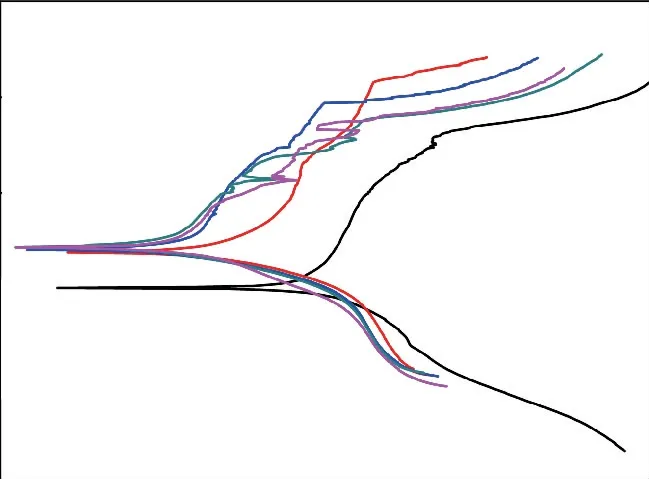

图4 为不同氮气分压下TiN 涂层的Tafel 曲线。从图4 可以看出,涂层腐蚀曲线跟基体腐蚀曲线形态基本相似,但是涂层的开路电压高于基体的开路电压,开路电流低于基体开路电流。 在-0.5 ~0 V 电压范围内,基体的开路电流比涂层高,其值约为3.2×10-5A。但当电压大于0 V 后,开路电流值迅速增加,表明腐蚀过程开始。 随着腐蚀电压开始高于开路电压,涂层表面逐渐产生点蚀现象,当腐蚀越来越深入,点蚀内部组织会发生持续自催化过程,进一步加速涂层腐蚀过程,随着腐蚀继续深入,腐蚀液逐渐扩展至涂层和基体界面,随着腐蚀产物不断积累,腐蚀面积不断增大,最终导致涂层产生脱落、开裂等失效行为,从而失去对基体的保护效果。

通过图4 发现,TiN 涂层具有比基体更高的腐蚀电位和更低的腐蚀电流,所以TiN 涂层具有优良的电化学腐蚀性能。 不同氮气分压下获得的涂层也体现了不同的腐蚀电位和电流,随着氮气分压逐渐变大,涂层腐蚀电位从-0.579 V 提高到-0.249 V,而腐蚀电流则从3.4×10-5A 降低到1.2×10-5A,涂层耐腐蚀性能显著提高。 当氮气分压变大时,一方面涂层生长速率增大得到较厚涂层,另一方面涂层原子间结合力增加而使得其致密性增加,这二者共同的作用使得膜层的耐腐蚀性能提高。

图4 不同氮气分压下TiN 涂层Tafel 曲线

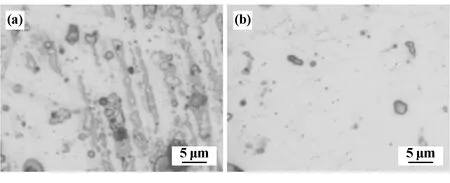

选取腐蚀较严重的1#样品进行表面形貌观测,如图5 所示。 通过与基体腐蚀形貌进行对比发现:基体表面出现较大的腐蚀面,且点腐和腐蚀坑明显,腐蚀严重;而涂层未出现脱落和大面积腐蚀,但也出现局部腐蚀点。 这些局部点腐主要来源于涂层中的缺陷,腐蚀率先出现在缺陷处,随着腐蚀溶液和涂层表面接触时间变长,腐蚀液可通过缺陷进入涂层⁃基体内部,并在此界面处形成原电池,随着腐蚀扩展,涂层⁃基体界面缺陷进一步增多,由于这时涂层中残余应力的存在,会使腐蚀加剧最终导致涂层脱落。 因此,对于一些具有保护性的功能涂层,控制和减少涂层制备工艺中的缺陷,是其抵抗腐蚀的重要保证[12]。

图5 基体和TiN 涂层电化学腐蚀形貌

3 结 论

1) 采用多弧离子镀技术在不锈钢表面制备了(111)取向的TiN 涂层,实验发现,在氮气分压1.6 Pa下制备的TiN 涂层致密而光滑,且缺陷较少。

2) TiN 涂层的显微硬度相比基体提高了2 倍,在总压不变的情况下,随着氮气分压增大,TiN 涂层生成率增大,TiN 涂层厚度和致密性增加,显微硬度小幅增长。

3) 与基体材料相比,TiN 涂层具有更高的腐蚀电位和更小的腐蚀电流,电化学耐腐蚀性能提高。 当氮气分压从0.4 Pa 逐渐增加到1.6 Pa 时,腐蚀电位相应地从-0.579 V 提高到-0.249 V,腐蚀电流则从3.4 ×10-5A 降低到1.2 × 10-5A,涂层的耐腐蚀性能显著增加。