SSY 型设备线夹断裂故障分析①

2020-07-24王军,黄蓉,姜涌,张杰

王 军, 黄 蓉, 姜 涌, 张 杰

(1.国网湖南省电力有限公司电力科学研究院,湖南 长沙410007; 2.国网怀化供电公司,湖南 怀化418000; 3.国网浙江省电力有限公司电力科学研究院,浙江 杭州310014)

设备线夹在电网系统中广泛使用,主要用于母线引下线与电气设备的出线端子连接以及电气设备之间连接。 设备线夹由电气设备连接部分和紧固导线部分组成,前者为端子板(接线板)结构,后者为管形结构[1-3]。 铝设备线夹制备方法主要有:采用铝管焊接端子板或整体铸造。 设备线夹的管形结构和端子板之间的接合处是一个薄弱部位,在使用过程中容易发生失效,进而危及电网的安全稳定运行[4-6]。 近期,电网发生了一起某500 kV 变电站母线引下线压缩型双导线设备线夹(SSY 型)断裂故障,本文针对该事项,通过宏观检查、微观分析以及力学性能检测等手段[7-8],分析了SSY 型铝设备线夹断裂原因,为此类金具的合理设计制造、检验检测以及运行维护提供参考依据。

1 实验方法

采用FOUNDRY⁃MASTER PRO 牛津全谱直读光谱仪对断裂设备线夹的接线板进行成分分析。 从接线板上切取3 根截面尺寸为20 mm × 8 mm 的矩形拉伸试样,在UTM5105 型万能试验机上进行室温拉伸试验。 从接线板上切取尺寸为60 mm × 20 mm × 8 mm的样品,在HBE-3000A 型电子布氏硬度计上进行硬度检测,检测位置如图1 所示。 从接线管侧断口取样,经磨制、抛光并用体积分数0.5%的氢氟酸水溶液浸蚀后,在蔡司Axio Observer A1m 型金相显微镜下观察接线板的显微组织形貌。 在蔡司EVO18 型扫描电子显微镜(SEM)下对金相试样进行观察和能谱分析。

图1 硬度检测位置示意

2 实验结果

2.1 宏观检查

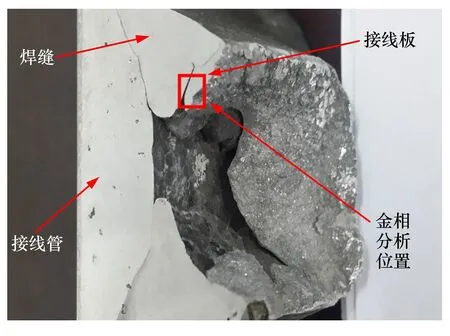

设备线夹的断裂位置位于接线管和接线板的连接处,如图2 所示。 检查其断口,接线管侧断口及接线板侧断口宏观形貌分别如图3~4 所示。

图2 设备线夹断裂位置

图3 接线管侧断口宏观形貌

图4 接线板侧断口宏观形貌

由图2~4 可见,该设备线夹接线管和接线板的连接方式为焊接,且存在严重的未焊透缺陷,接线管的弧面和接线板的坡口弧面之间存在横向连续大面积的空洞。 另外,断口的断裂面具有明显的金属光泽,说明断裂的部位有部分位于接线板的本体上。 在图3 中圆圈标记部分取样抛光后进行观察,可以更清楚地看出断裂部位位于接线板的本体上,且接线板和焊料之间存在明显的未熔合缺陷,而接线管本体和焊料的熔合相对较好,如图5 所示。

图5 接线管侧局部断口截面抛光形貌

2.2 接线板材质检测

接线板材质分析结果见表1。 由表1 可见,接线板的平均化学成分符合GB/T 1173—2013《铸造铝合金》[9]中ZL102 的要求。

表1 接线板化学成分(质量分数)/%

2.3 接线板拉伸性能检测

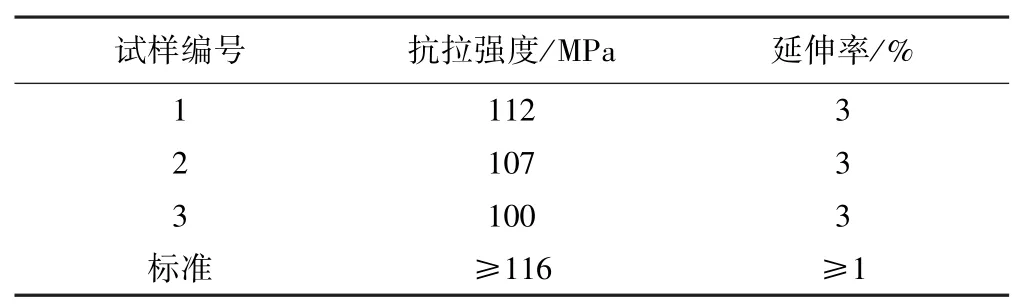

接线板拉伸试验结果见表2。 GB/T 9438—2013《铝合金铸件》[10]中规定铝合金铸件取样进行力学性能试验,试样的抗拉强度和伸长率的平均值分别不低于GB/T 1173—2013[9]规定值(抗拉强度不小于155 MPa,伸长率不小于2%)的75%和50%。 由表2 可知,3 个拉伸试样的抗拉强度都低于GB/T 9438—2013[10]要求,而延伸率均符合标准要求。

表2 拉伸试验结果

2.4 接线板硬度检测

接线板硬度(HBS)检测结果见表3。 由表3 可见,接线板的布氏硬度符合GB/T 1173—2013[9]中ZL102 的要求。

表3 接线板布氏硬度检测值(HBS)

2.5 金相检验

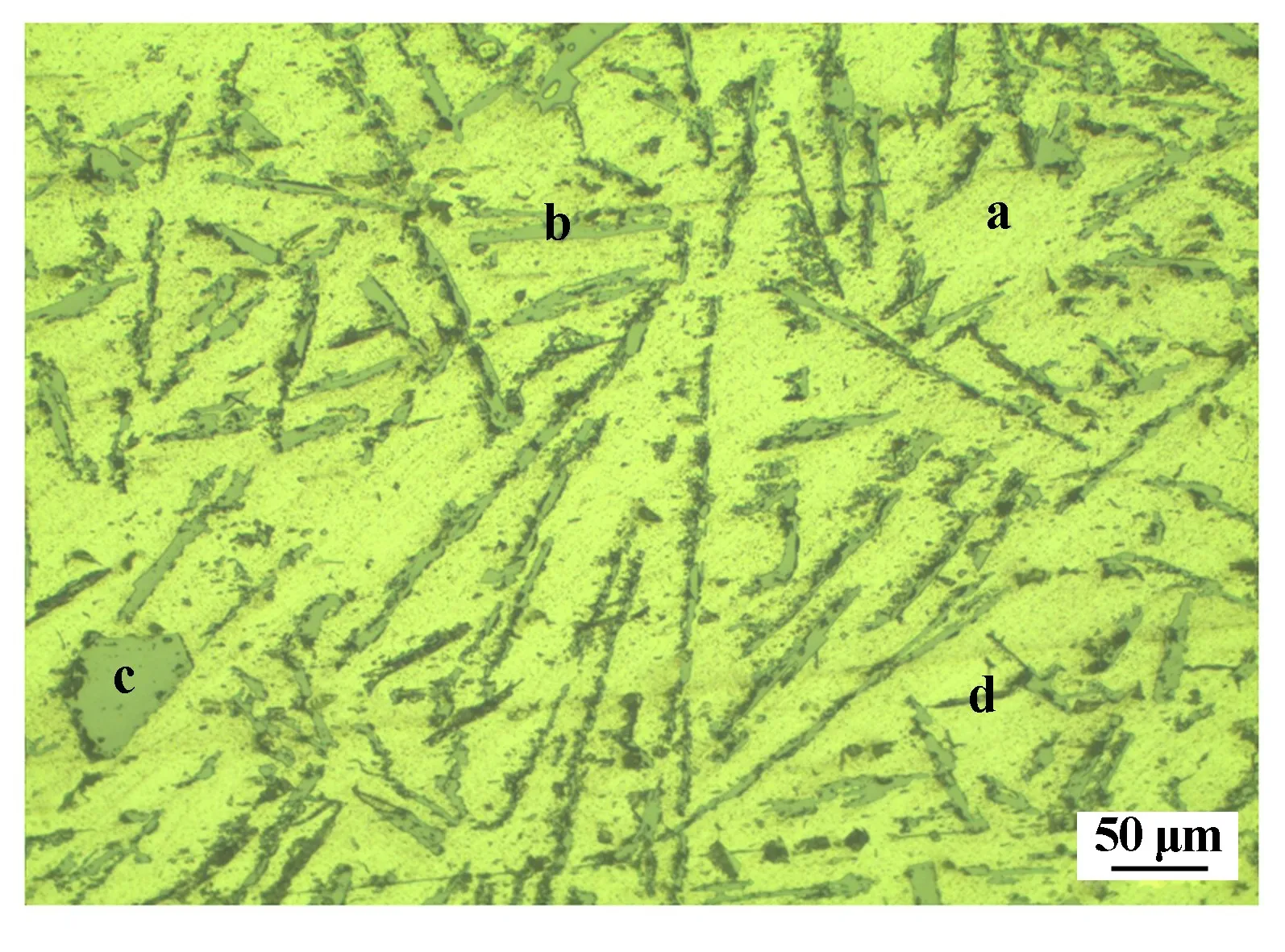

按图5 从接线管侧断口取接线板金相试样,进行显微组织形貌观察。 其金相组织呈铸态,为典型的未经变质处理的组织。 白色基体为α 固溶体,用字母a标识;粗大灰色条片状为共晶硅,用字母b 标识;粗大灰色多角状为初晶硅,用字母c 标识;深灰色细针状为β(Al9Fe2Si2)相,用字母d 标识,如图6 所示。

图6 接线板组织形貌

2.6 扫描电镜分析及能谱分析

为进一步了解组织并确认相的组成,对金相试样进行扫描电镜及能谱分析。 接线板基体与焊缝交界处的背散射电子像(BSE)如图7 所示。 从图7 可以清晰地看到,接线板基体与焊料之间存在缝隙,是明显的未熔合缺陷。 接线板基体上存在大量的亮白色区域,该区域放大图像如图8 所示。 在图8 中,基体α 固溶体显示为深色,粗大条片状共晶硅和粗大块状初晶硅均

图7 背散射电子图像(BSE)

图8 β 相背散射电子图像(BSE)

显示为亮灰色,针状初晶β(Al9Fe2Si2)相显示为亮白色。 β(Al9Fe2Si2)相的能谱分析结果见表4。 可见,在选区中准确检测到了Al、Fe、Si 这3 种元素,且其原子比例接近β(Al9Fe2Si2)相中合金元素比例,确证了白色针状相为β(Al9Fe2Si2)相。

表4 β(Al9Fe2Si2)相能谱分析结果(质量分数)/%

3 分析与讨论

3.1 制造工艺

宏观检查发现,设备线夹是由接线管和接线板焊接而成。 整个焊缝根部存在未焊透缺陷,同时焊缝和接线板基体之间还存在未熔合缺陷。 由于整个焊缝根部未焊透,导致接线板和接线管的实际有效连接面积大幅减少,且里面的空洞使得接线板和焊缝交界处存在很高的应力集中,导致设备线夹的承载可靠性急剧下降。

同时发现,断裂部位部分位于接线板上。 从材质检测结果分析,接线板为铸造铝合金材质,其成分符合GB/T 1173—2013[9]中ZL102 的要求。

3.2 力学性能

硬度试验发现所检测的设备线夹材料的布氏硬度符合GB/T 1173—2013[9]中ZL102 的要求,拉伸试验发现所检测的设备线夹材料的抗拉强度不符合GB/T 9438—2013[10]中ZL102 的要求。 可以认为,接线板本体力学性能的劣化也必然会影响设备线夹的整体强度,降低结构的安全性。

3.3 金相组织

金相试验发现,设备线夹接线板材料的金相组织中有大量粗大灰色条片状的共晶硅,还有少量由于成分不均匀和凝固冷却缓慢导致局部出现的粗大灰色多角状初晶硅。 条片状共晶硅严重割裂基体的连续性,易引起应力集中,从而降低合金力学性能,尤其是塑性降低更为显著[11-12]。 形成这种不良组织的原因是合金熔炼过程中未进行变质处理。 通常,铝硅合金只能通过变质处理来改变共晶硅和α 固溶体的组织分布形态,获得亚共晶分布的组织,硅晶体变成颗粒状分布,从而提高合金的力学性能。 根据JB/T 7946.1—2017《铸造铝硅合金变质》[13],未经变质的组织是不允许存在的组织,因此,可以推断接线板的组织不合格。

在扫描电镜中通过背散射电子像的不同程度鉴别出了α 固溶体、共晶硅、初晶硅和β 相,能谱分析则进一步确证了β(Al9Fe2Si2)相的存在。 β 相的形成和杂质元素Fe 含量较高有关,且会随着含铁量增加而长大[11]。 β 相为针状的金属间化合物,一般以共晶体形式存在,它会显著降低合金的力学性能,特别是塑性和韧性[14]。

3.4 断裂原因分析

由上述分析可知,设备线夹的焊缝存在严重的未熔合、未焊透缺陷,一方面降低了线夹的整体承载能力,另一方面会引起接线板和焊缝交界处的应力集中,使得接线板承受较高的应力。 设备线夹接线板由于熔炼过程中未采用变质处理,形成了大量条片状共晶硅组织。 合金中Fe 含量较高,导致组织中存在较多的细针状的β 相。 条片状共晶硅及β 相严重割裂了基体的连续性,显著降低接线板的力学性能,尤其是塑性和韧性。 设备线夹在服役过程中长期受到风力作用而摆动,在应力幅值较高的交变载荷作用下最终发生断裂。

3.5 改进措施

加强设备线夹制造工艺的管控,确保焊接质量优良。 接线板原材料中Fe 含量应尽可能低,在熔炼过程中必须进行变质处理。 加强现场巡查与设备维护,及时发现与排除安全隐患。

4 结 论

1) SSY 型设备线夹发生断裂的主要原因是焊接质量不良、接线板铸造工艺不当,从而导致设备线夹的承载可靠性显著下降。

2) 应加强设备线夹制造工艺的管控,确保焊接质量;加强设备维护,及时发现安全隐患。