飞片冲击加载下Fe50Mn30Co10Cr10合金的动态损伤研究①

2020-07-24王海民

王海民, 杨 扬,2

(1.中南大学 材料科学与工程学院,湖南 长沙410083; 2.中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙410083)

层裂是一种高速加载碰撞下的动态断裂过程[1]。Fe50Mn30Co10Cr10高熵合金是一种同时具备强度与较高塑性的新型合金,其独特的合金制备原理令其具着许多优异的性能[2-5],并有望在切削或防碰撞领域应用,因此研究其动态加载下的损伤行为具有重要意义。 目前关于高熵合金的性能和损伤断裂研究主要集中在静态加载方面[6-9],对动态加载下层裂损伤演变机制还缺乏系统而深入的研究。 本文以Fe50Mn30Co10Cr10高熵合金为对象,研究其动态加载过程中孔洞形核以及裂纹扩展机制。

1 实 验

本文选用初始熔铸态Fe50Mn30Co10Cr10高熵合金(下标为原子分数,%)为实验材料。 初始组织为柱状晶组织,基体为γ(fcc)相,并存在少量ε(hcp)相。 采用如下热处理工艺得到2 种不同组织状态的试样:①合金在900 ℃下保温2 h,随后快速热轧,变形量为50%,共5 道次,每道次10%,轧制后空冷至室温。 为防止氧化,将热轧样品空冷后,置于氩气保护炉中退火2 h,温度为1 000 ℃,随后水淬,得到1 号样品。 ②在1 号样品的基础上冷轧,压下量40%,随后在空气炉中900 ℃保温7 min,再进行水淬,得到2 号样品。 即1 号样品为热轧+退火试样,2 号样品为热轧+退火+冷轧+退火试样。

冲击加载实验采用一级轻汽炮,口径为57 mm。为了使2 种不同热处理工艺的样品获得同样程度的冲击,实验以一撞二的形式进行冲击加载,即一个飞片经发射后同时击打到两个样品上。 一级轻气炮实验中所用的飞片尺寸为Φ55 mm × 2 mm,样品尺寸为Φ20 mm ×4 mm,试样用塑料垫及玻璃胶固定于靶板的开孔中,图1 为靶板示意图。 设定加载速度为180 m/s。 为避免回收样品受到二次损伤,采用软回收方式回收样品。并通过安装在试样自由面的DPS 探头获得试样自由面速度曲线。

图1 靶板示意图

为了观察加载前后组织的形貌和层裂损伤的分布情况,对冲击前后的试样进行金相观察。 Fe50Mn30Co10Cr10高熵合金是一种硬度高、耐腐蚀性高的合金,有一定制样难度。 首先将试样进行抛光处理,试样镶样后粗磨至2 000 目水磨砂纸,再用1 000 目金相砂纸粗抛光,随后用W3.5、W2.5 的研磨膏依次进行抛光处理,得到光洁的表面。 腐蚀时,将王水(HCl ∶HNO3=3 ∶1)水浴加热至50 ℃后进行预腐蚀,时长为50 ~70 s,再用HCl ∶HNO3∶H2O=6 ∶4 ∶1的混合溶液进行缓慢腐蚀,即得到清晰易观察的微观组织。 金相试样观察面为沿直径方向切割得到的平面,并按照标准制样方式制取试样。

冲击条件下损伤的产生与晶界有一定关联,为探究晶界影响,采用背散射电子衍射(EBSD)观察冲击加载后试样的晶界类型及分布特征。 EBSD 试样的制备按金相观察试样研磨抛光后再进行电解抛光,电解液为高氯酸∶无水乙醇=9 ∶1,电压为20 V,抛光时间为15 s。 本实验采用附有EBSD 附件的电子双束显微电镜进行观测,型号为HELIOS NanoLab 600i,所用电压为20 kV,步长为2.0 μm。

2 实验结果及讨论

2.1 冲击前试样金相观察

冲击前试样金相组织形貌见图2。 1 号试样退火完全,呈灰色针状聚集的区域为马氏体,其余为基体,马氏体区域和晶粒尺寸较大;2 号试样退火后晶粒细小,马氏体区域也较为细小。 马氏体的产生主要源于轧制时的塑形变形和淬火过程,其大小受基体晶粒、相组织大小的限制,2 号试样晶粒在冷轧退火后发生再结晶细化,其马氏体尺寸也因此减小。

图2 试样金相组织形貌

2.2 自由面速度曲线分析

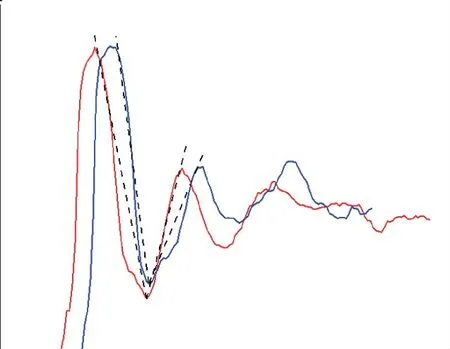

飞片撞击速度180 m/s 条件下用多普勒测速系统(DPS)测得的试样自由面速度(FSV)曲线如图3 所示。

图3 自由面速度时间曲线图

试样受到的冲击压力可由下式计算[10]:

式中σp为冲击压力,GPa;ρ0为合金密度,g/cm3;s为由材料特性决定的Gruneisen 状态方程参数(常数);c0为体积声速,m/s;u为波后粒子速度,m/s,其大小为冲击速度的一半,取90 m/s。 根据合金和混合物的状态方程计算方法[11],合金的状态方程参数c0、ρ0、s可以由公式(2)给出[11]:

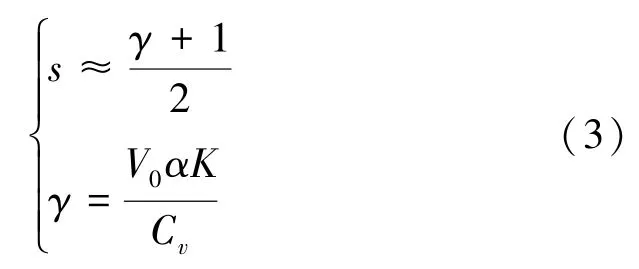

式中mi为合金各成分的质量百分比,%;cbi、ρ0i、s0i分别为各对应成分的体积声速、密度和Gruneisen 系数,从而ρ0=7.76 g/cm3,c0=4.311 km/s,Fe、Cr 的s系数分别为1.92、1.47[11],Co、Mn 的s系数可由经验方程(3)得到[11]:

式中γ为经验常数;V0为比容,cm3/g,即1/ρ;Cv为比热容,J/(kg·K);α为材料热膨胀系数,10-6K-1,公式(3)中选用线系数时需用3α计算;K为体积模量,GPa,其数值如表1 所示[12]。

表1 Mn、Co 材料基本物理参数值

由以上公式计算可得:γMn=2.31,γCo=1.87,sMn=1.65,sCo=1.45。 则s=1.75,根据式(1)得到两个样品所受到的冲击压力为3.22 GPa。

层裂强度是动态损伤应力的一种度量,关于层裂强度可由以下公式计算[13-14]:

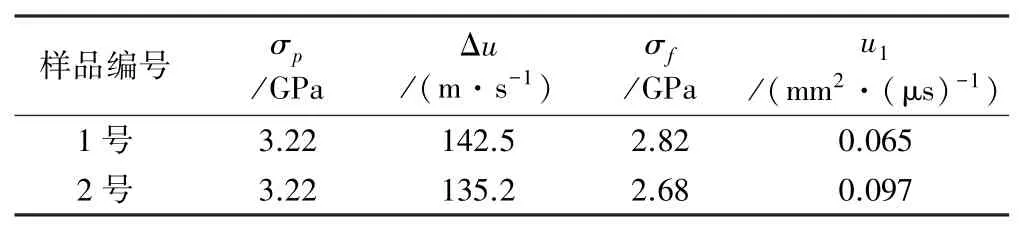

式中σf为层裂强度,GPa;Δu(Δu=umax-umin)为自由面速度回弹的幅值,m/s;u1为初始损伤速率值,mm2/μs,表示层裂初始阶段过程中孔洞成核以及孔洞早期增长的速率,它们用以判断是否发生层裂以及预估层裂强度。 表2 是相关计算结果。

表2 自由面速度曲线相关参数计算结果

由表2 可知,2 号试样的层裂强度较小,自由面速度曲线回幅值Δu也表明其成核强度更低[14],同时初始损伤速率u1也要大于1 号试样。 这是因为2 号试样的晶粒较为细小,晶界数量多,孔洞形核的优先位置也较多,所以在同一加载条件下,2 号试样易于1 号试样发生初期层裂损伤。

2.3 层裂损伤的金相与EBSD 分析

为了观察样品冲击后内部层裂损伤情况,判断孔洞的形核位置以及裂纹的扩展规律,对冲击后试样进行金相观察,结果如图4 所示。

图中分别用红、蓝、绿色箭头标注了孔洞、微裂纹与马氏体区域。 由图4(a)可以看出,孔洞的形核位置都在基体中而非马氏体与基体的相界面上,这与静态加载下孔洞的形核规律不同,在1 号试样中,孔洞在基体中形核,随后在基体内部长大延伸,最终形成穿晶裂纹。

由图4(b)~(c)可见,微裂纹在基体中形成并沿着内部扩展,当其扩展至马氏体区域边界时,裂纹停止延伸,损伤行为受到抑制。

通常在层裂过程中,冲击方向的垂直方向上由冲击波与反射波作用形成的拉伸应力达到最大,裂纹扩展方向与冲击方向越近于垂直,越有利于裂纹快速扩展。 因此图4(a)中孔洞贯通的优先方向应是沿着4个圆圈中孔洞的连线方向,此方向与冲击方向近于垂直,但1 号试样中实际微裂纹的贯通与扩展方向与冲击方向近呈45°,“避开”马氏体区域。 这2 种情况表明,马氏体区域的存在影响着裂纹的扩展,一方面是因为片层状马氏体区域属于高阻抗区,而冲击波作用产生的应力主要作用在低阻抗的基体区域,另一方面,马氏体相的强度和硬度都高于基体区,因此在此冲击速度下产生的拉伸应力无法令裂纹进入马氏体。

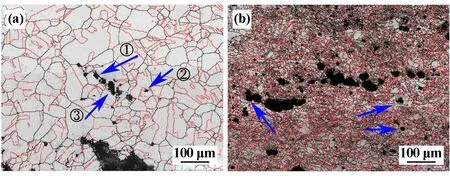

除马氏体外,合金中的形变孪晶界对层裂损伤行为也存在一定影响,采用背散射电子衍射对冲击后试样进行了分析,结果如图5 所示。

图5 冲击后试样EBSD 晶界分布

冲击方向为竖直方向,图中箭头所示为孔洞,浅色线条为∑3 晶界,即孪晶界,深色线条为普通晶界。 由图5 可知,2 号试样的晶界密度远超1 号试样,在∑3晶界的稀疏区存在着单独的孔洞,这表明孔洞在普通晶界上形核而不是在孪晶界。 分析图5(a)得出:孔洞①在普通晶界上形核后将沿着晶界长大、贯通,并受到孪晶界的限制,如孔洞③所示,孔洞聚集后的延伸需经基体“绕过”孪晶界。 这是因为孪晶界是大角度晶界,位错越过这些晶界需要极大的驱动力和一定的扩散时间,而孔洞形核时的驱动力是冲击波作用下的拉伸应力,这种应力的持续时间仅为几微秒,因此,孔洞优先在基体中扩展而不是越过孪晶界,而紧临着多个孪晶界或在其内部孔洞的长大将受到抑制,如孔洞②所示。但孪晶对孔洞形核、长大与贯通的阻碍效果低于马氏体相,根据图5(b),当晶粒细化到一定程度时,孪晶界的阻碍效果将急剧降低,此时孔洞长大和裂纹延伸行为受晶界的密度影响较大:一方面,晶界密度越大,晶粒间晶界的长度就越小,这有利于缺陷在短时间内越过晶界;另一方面,冲击波作用形成的拉伸应力作用时间虽短,但其大小大于合金的断裂强度,这使得孔洞形核的初始半径较大,对于细晶粒来说,一个孔洞的形成往往已经占据了一个或多个晶粒,有利于后续的位错滑移开动,这也是2 号试样初始损伤度较大的原因。

3 结 论

使用Fe50Mn30Co10Cr10高熵合金为实验材料,通过一级轻气炮加载得到层裂样品,利用自由面速度曲线、金相显微镜、EBSD 等技术对材料进行了表征,分析了动态加载条件下Fe50Mn30Co10Cr10高熵合金中的马氏体和孪晶界对层裂行为的影响,得到如下结论:

1) 动态加载条件下,孔洞的形核位置并非在基体与马氏体的界面处,而是在基体上形核并沿着基体内部长大、贯通直至形成裂纹。

2) 当裂纹延伸至马氏体区域边界时将受到抑制,且马氏体区域越大阻碍效果越明显。 对比2 号试样,1 号试样中裂纹扩展的优先方向为基体相内部,裂纹扩展方向与冲击方向呈45°。

3) EBSD 测试分析结果表明,孔洞的形成主要在晶界上并沿着晶界长大、贯通,与静态加载条件不同,孔洞没有沿着大角度的孪晶界发生长大,这与动态加载应力的持续时间较短有关。

4) 同一加载条件下,2 号试样的层裂强度要低于1 号试样。 2 号试样晶粒被细化,存在着较多的晶界,给孔洞形核提供了有利位置。 高密度的晶界使得单一晶界变短变细,孔洞在形核时已经占据一个或多个晶粒,有利于随后的长大和贯通。 自由面粒子速度曲线分析表明,2 号试样的初始损伤速率大于1 号试样,孔洞的成核强度低于1 号试样,在冲击过程中易于发生层裂行为。