酸浸⁃浮选法分离废旧锂电池正极片中铝箔和正极物料的研究①

2020-07-24欧阳石保陈若葵阮丁山

欧阳石保, 李 强, 陈若葵, 陈 嵩, 阮丁山

(湖南邦普循环科技有限公司,湖南 长沙410600)

废旧锂电池中含有大量有价金属[1-3],随意丢弃不仅造成资源浪费,且会对环境造成严重污染。 因此研究废旧锂电池回收再利用很有意义。 酸能破坏锂电池正极片中粘结剂[4-5],使得铝集流体与正极物料剥离;浮选法[6-7]能利用物料的亲疏水性不同分选铝集流体和正极物料。 本文采用酸浸⁃浮选法来分离废旧锂电池正极片中铝箔和正极物料,通过系列试验得到优化工艺条件,为从废旧锂电池正极片中分离铝箔和正极物料提供依据。

1 试 验

1.1 试验仪器与设备

试验主要仪器与设备包括:电子恒速搅拌器(杭州仪表电机厂),HH⁃1 数显恒温水浴锅(常州澳华仪器有限公司),XFDII 型变频式单槽浮选机(南昌洪昊化验设备有限公司)、icap 6200 duo icp⁃aes 光谱仪(赛默飞世尔公司),WFX⁃130A 型原子吸收分光光度计(北分瑞利仪器厂),101 型电热鼓风干燥箱(北京市永光明医疗仪器有限公司)。

1.2 试验原料

试验主要试剂有:浓盐酸(化学纯),浓硝酸(化学纯),浓硫酸(化学纯),十二烷基磺酸钠(化学纯),镍标准溶液,钴标准溶液,锰标准溶液,锂标准溶液。

废旧锂离子电池正极片由湖南邦普循环科技有限公司提供,主要化学元素分析结果见表1。

表1 正极片主要化学元素分析结果(质量分数)/%

1.3 试验方法

将废旧锂离子电池正极片剪成1.5 ~2.0 cm 的片状,准确称取5.0 g 放入500 mL 烧杯中,加入一定浓度和体积的无机酸,在一定温度下搅拌一定时间,之后将所得溶液过滤得到含铝箔和片状正极物料的滤渣;向滤渣中加入适量的水制成浆液,置于浮选机中进行浮选,分别得到铝箔和片状正极物料;将铝箔干燥后测定其中镍、钴、锰和锂含量。

滤液中铝箔溶损率计算公式为:

式中η1为铝箔溶损率,%;c为滤液中铝浓度,g/mL;v为滤液体积,mL;m为原料中铝质量,g。

铝箔回收率计算公式为:

式中η2为铝箔回收率,%;m1为回收铝箔质量,g。

2 试验结果与讨论

2.1 酸浸单因素试验

2.1.1 无机酸浓度的影响

1965年,美国加州大学伯克利分校的自动控制论专家L.A.Zadeh教授提出模糊集理论[17],有效地解决了一些不确定问题.此后,直觉fuzzy集理论[18]、vague理论[19]、区间数理论[20]等等被提了出来,成为处理嵌入在系统中的各种类型的不确定性和不精确性问题的数学工具,丰富和发展了经典的模糊集理论.Torra[21-22]提出了一种犹豫模糊集的概念,用于处理建立隶属度的困难,导致这种困难不是因为误差幅度或可能值的某种可能性分布,而是由于在几个不同的值之间的犹豫.因此,犹豫模糊集是处理不确定性问题的一个非常有用工具[21-24],它可以较准确、完美地描述决策者的意见.

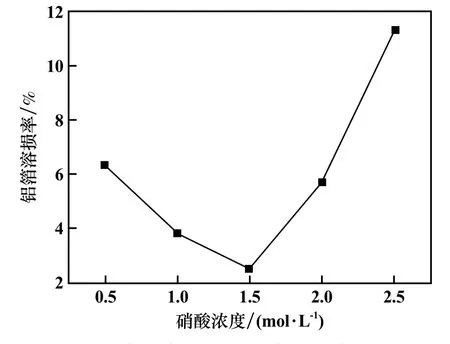

固定浸出液固比20 ∶1,温度65 ℃,搅拌速度300 r/min,盐酸、硝酸和硫酸浓度对铝箔溶损率的影响分别如图1~3 所示。

图1 盐酸浓度对铝箔溶损率的影响

图2 硝酸浓度对铝箔溶损率的影响

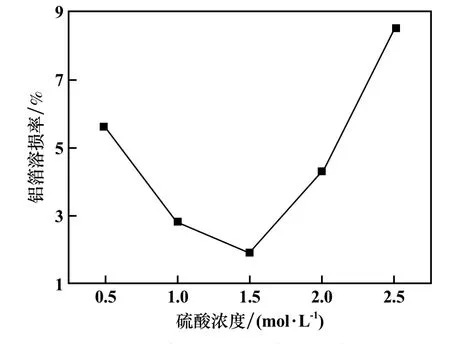

图3 硫酸浓度对铝箔溶损率的影响

由图1 看出,随着盐酸浓度增加,滤液中铝箔溶损率持续升高,即使在盐酸浓度为0.5 mol/L 时,当铝箔和正极物料完全剥离时,铝箔的溶损率也高达21.24%。由图2~3 看出,硝酸和硫酸的浓度对滤液中铝箔的溶损率影响有相似的规律,随着酸浓度增加,铝箔溶损率先降低后增加。 在硝酸和硫酸浓度均为1.5 mol/L 时,铝箔溶损率达到最低,分别为2.76%和1.95%。 综合考虑,选择1.5 mol/L 的硫酸浸出剥离废旧锂离子电池正极片中铝箔和正极物料。

2.1.2 液固比的影响

硫酸浓度1.5 mol/L,浸出温度65 ℃,搅拌速度300 r/min,液固比对铝箔溶损率的影响如图4 所示。

图4 液固比对铝箔溶损率的影响

由图4 看出,随着液固比增大,铝箔溶损率先降低后增加,在液固比为20 ∶1时,铝箔溶损率最低,为1.95%。综合考虑,选择液固比为20 ∶1。

2.1.3 浸出温度的影响

硫酸浓度1.5 mol/L,液固比20 ∶1,搅拌速度300 r/min,浸出温度对铝箔溶损率的影响如图5 所示。

图5 浸出温度对铝箔溶损率的影响

由图5 看出,随着浸出温度升高,铝箔溶损率先降低后增加。 提高温度能加快反应速率,利于铝箔和正极物料的分离,但也会增加铝箔在酸浸液中的溶损。综合考虑,选择浸出温度65 ℃。

2.2 浮选单因素试验

在酸浸条件为硫酸用量1.5 mol/L、液固比20 ∶1、温度65 ℃、搅拌速度300 r/min 时,处理废旧锂电池正极片,得到含铝箔和片状正极物料的溶液,将溶液过滤,在得到滤渣中加入适量的水制成浆料后进行浮选。分别考察了浮选起泡剂用量、浮选转速、浆液pH 值(通过对滤渣洗涤来控制)和浆液质量浓度对铝箔回收率的影响。

2.2.1 起泡剂用量的影响

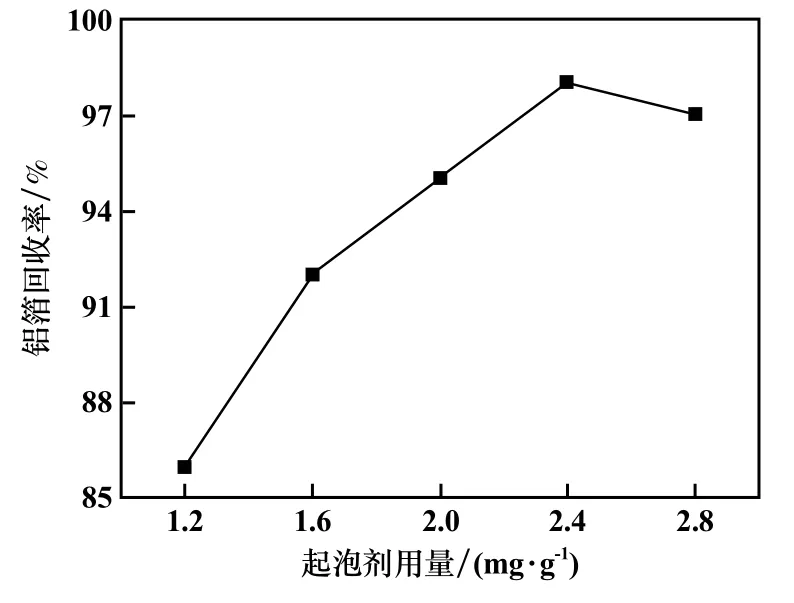

浮选搅拌速度1 200 r/min,浆液pH 值6.0,浆液质量浓度5.0%,起泡剂用量(相对正极片质量比)对铝箔回收率的影响如图6 所示。

图6 起泡剂用量对铝箔回收率的影响

由图6 看出,随着起泡剂用量增大,铝箔回收率先增大后稍稍降低。 这是由于当起泡剂用量较少时,产生的气泡不足,导致浮选效果较差。 综合考虑,选择起泡剂用量2.4 mg/g。

2.2.2 浮选转速的影响

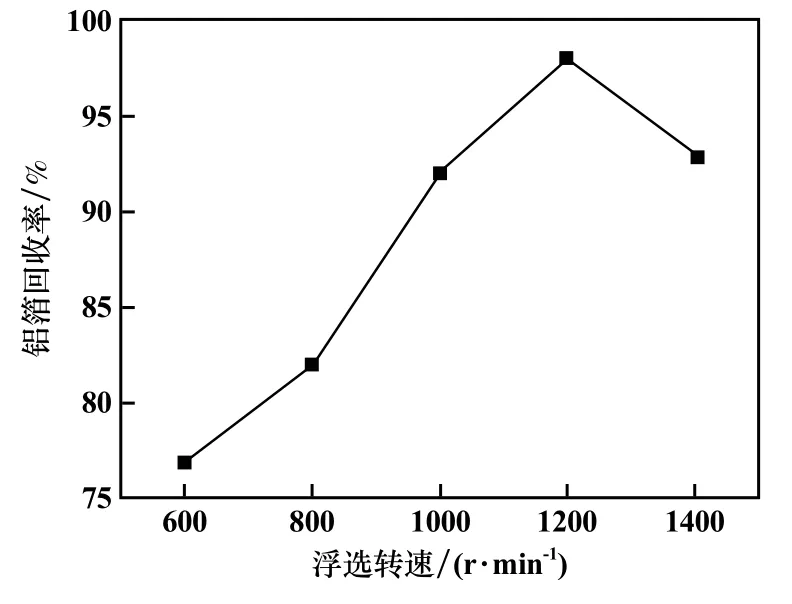

起泡剂用量2.4 mg/g,浆液pH 值6.0,矿浆质量浓度5.0%,浮选转速对铝箔回收率的影响如图7 所示。

图7 浮选转速对铝箔回收率的影响

由图7 看出,随着浮选转速增大,铝箔回收率先增大后降低。 当浮选转速较小时,产生的气泡不足,导致铝箔浮选效果较差;当浮选转速较大时,会把片状的铝箔弄成不规整,从而导致浮选效果较差。 综合考虑,浮选转速选择1 200 r/min 为宜。

2.2.3 浆液pH 值的影响

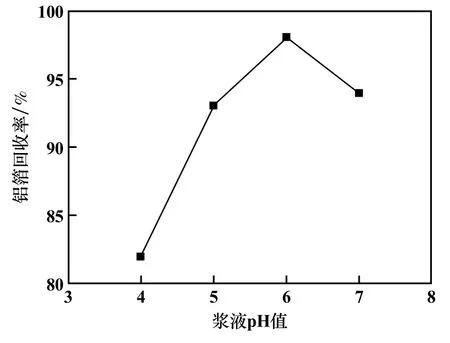

起泡剂用量2.4 mg/g,浮选转速1 200 r/min,浆液质量浓度5.0%,浆液pH 值对铝箔回收率的影响如图8 所示。

图8 浆液pH 值对铝箔回收率的影响

由图8 看出,随着浆液pH 值增加,铝箔回收率先增加后降低。 这可能是该浮选剂在弱酸性条件下浮选效果较好。 综合考虑,浮选时选择矿浆pH 值为6.0。

2.2.4 浆液质量浓度的影响

起泡剂用量2.4 mg/g,浮选转速1 200 r/min,浆液pH 值6.0,浆液质量浓度对铝箔回收率的影响如图9所示。

图9 浆液质量浓度对铝箔回收率的影响

由图9 看出,在浆液质量浓度为1%~10%时,铝箔回收率都在96%以上,随着浓度进一步增大,铝箔回收率开始急剧下降。 综合考虑,浆液质量浓度控制在10%以内为宜。

2.3 最优条件试验

在单因素试验基础上,确定了酸浸⁃浮选法分离铝箔和正极物料最优处理条件为:硫酸浓度1.5 mol/L、液固比20 ∶1、温度65 ℃、搅拌速度300 r/min;起泡剂用量2.4 mg/g、浆液pH 值6.0、浆液质量浓度5.0%、浮选转速1 200 r/min。 在最优条件下,铝箔溶损率为1.9%,铝箔回收率高达98%,回收的铝箔纯度达到99%以上。

2.4 酸浸⁃浮选物料的处理

采用酸浸⁃浮选法处理废旧锂电池正极片,分别得到铝箔和正极物料,铝箔纯度达到99%以上,可以直接外售。 正极物料再经高酸浸出、除杂、萃取等工序,得到硫酸镍钴锰,然后用来合成正极材料前驱体。

3 结 论

1) 首次提出用酸浸⁃浮选法来分离废旧锂电池中铝箔和正极物料,确定了最优酸浸条件为:硫酸浓度1.5 mol/L、液固比20 ∶1、温度65 ℃、搅拌速度300 r/min;最优浮选条件为:起泡剂用量2.4 mg/g、浆液pH 值6.0、浆液质量浓度5.0%、浮选转速1 200 r/min。 在最优条件下,铝箔溶损率为1.9%,铝箔回收率高达98%,回收的铝箔纯度达到99%以上。

2) 此工艺方法具有流程短、成本低、铝箔回收率高等优点,且回收的铝箔纯度高,具有很大的工业应用前景。