烟用滤棒成型机自动循环投料装置的研制*

2020-07-23唐伟,陈昆

唐 伟,陈 昆

(南通烟滤嘴有限责任公司,江苏南通 226014)

0 引言

近年来,卷烟市场新品层出不穷,能够降低危害和新型特征风味的卷烟深受消费者喜爱。卷烟滤嘴中加入活性炭粉、咖啡粉、陈皮粉等风味颗粒,能够显著降低卷烟危害,满足不同消费者群体差异化的卷烟消费需求。

烟滤嘴中如何高效、精准地添加风味型颗粒是滤棒生产企业设备升级改造的技术热点和难点。当前活性炭粉等外加颗粒型滤棒,颗粒添加方式更多采用人工投料方式。国内诸多专家学者对自动投料装置开展了设计与研究,致力于取代人工投料方式,实现自动化、机械化投料。刘文婷等[1]设计了一种鼓风炉投料气控回路装置,能够保障投料人员操作安全并稳定地实现自动投料任务;天工[2]研制了一种吸入式投料装置,提高了颗粒物现场投料效率,投料效率比人工方式高60%;曹晖等[3]运用模糊PID控制算法,设计了一套自动投料装置控制方法,提高了投料装置控制精度、稳定性等问题;胡俊等[4]设计了一种粉末物料自动投料装置,该装置对锥形槽、振动器选型、自动切断阀选型等进行优化设计与选型,解决了粉末物料投料过程中密闭性和精确性的问题;李跃锋等[5]发明了一种卷烟加香加料系统改进装置,可以实现卷烟生产换料作业精准性的问题;林天勤等[6]发明了一种投料装置,包括投料罐、过滤器、加料泵和喷嘴等零部件,该发明装置有效解决了投料物进入投料泵工作可靠性的问题。

本文设计一种滤棒成型机自动循环投料装置,运用真空吸料原理,通过装置结构设计、投料系统设计,提高颗粒物在滤棒生产投料过程中的精准性和稳定性;通过控制设计实现自动投料,旨在取代人工操作方式,实现更加高效、精准、稳定的投料方式。

1 装置运行原理

滤棒加料成型设备普遍采用人工投料方式,颗粒物通过料仓和施加辊进入醋酸纤维丝束,部分颗粒则进入回收料筒。该种运行方式效率较低,主要表现在两个方面:一是人工投料方式效率低;二是回收料筒内颗粒物无法自动循环使用,造成呆滞。本文研发一种颗粒自动循环投料装置,能够取代人工方式,实现自动投料,同时实现颗粒物循环使用。

自动投料设计原理是通过颗粒储罐内正负压切换,达到吸料和排料的目的。利用正压气体对过滤器自动清洗,料仓位达到限位高度,自动关闭投料系统,进而完成自动投料。循环投料设计原理是安装循环料仓,物料经落料口进入循环料仓内,在循环料仓安装料位传感器,通过控制振动盘,对颗粒物进行转移,进而实现颗粒物的循环使用。

2 装置设计

2.1 整体结构设计

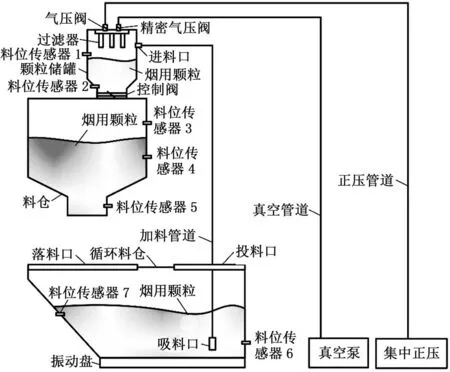

该装置主要包括自动投料系统和循环投料系统。通过真空泵、精密气压阀、控制阀、料位传感器、PLC控制器等装置实现颗粒的循环投放。自动投料系统由颗粒储罐、真空泵、过滤器、控制阀、精密气压阀等组成;循环投料系统由循环料仓、振动盘、加料管道、料位传感器等组成。装置整体结构设计图如图1所示。

图1 装置整体结构设计图

2.2 颗粒储罐结构设计

2.2.1 容积设计

加料滤棒生产时,装置中的颗粒处于不断循环状态。为保证装置的长期稳定运行,装置的投料速度必须大于料仓的落料速度,且能在一定时间内将料仓颗粒从低限位添加至高限位。因此,装置的投料速度即为料仓落料速度与料仓传感器检测限位间的颗粒添加速度之和。

颗粒储罐的容积。经测量,传感器检测限位间的料仓容积为60 L,料仓落料速度为0.1 L/s,装置投料速度计算公式为:

式中:v为装置投料速度,L/s;t为储罐单次吸—放料时间,s;n为投料次数;V为储罐容积,L。

2.2.2 构造设计

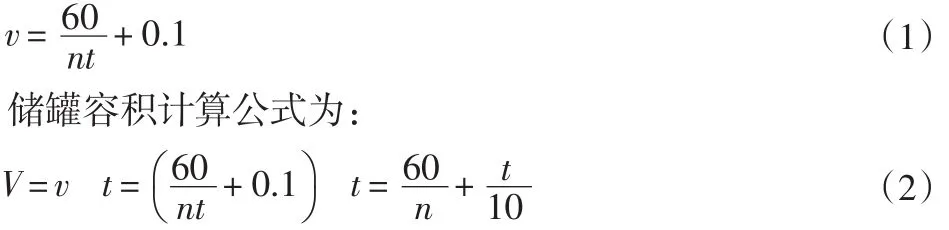

储罐构造设计需对材料、制造成本、抗压性能等方面进行综合考虑,参考GB150.1-2011《压力容器》,选取圆筒壳与球壳两种结构进行比较设计。其中,圆筒壳体壁厚计算公式为:

式中:δ为计算厚度,mm;Pc为计算压力,MPa;Di为圆筒或球壳内直径,mm;[σ]t为设计温度下材料的许用应力,MPa;φ为焊接接头系数,φ=0.65。

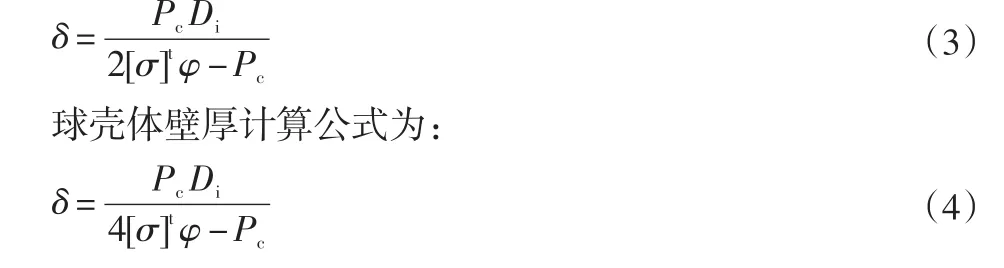

根据式(1)~(2),不同构造下颗粒储罐壁厚的数据如表1所示;材料厚度与材料应力关系图如图2所示。

2.3 检测与控制设计

系统在颗粒储罐、料仓、循环料仓中共计安装7个料位传感器,传感器选用电容式接近开关,适用于各类介电物质。检测距离为2~15 mm,重复精度小于5%(Sr),响应时间小于1.5 ms,可以实时监测3个仓体中的料位变化,控制系统吸料和投料。

表1 圆筒与球形结构选用材料应力数据表

图2 材料厚度与材料应力关系图

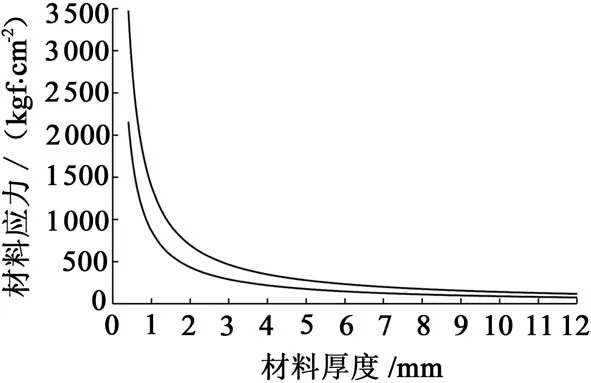

加料滤棒生产时,只需根据滤棒规格确定颗粒信息,调节精密气压阀的设定压力,点击启动按键,即可实现系统的自动运行。系统运行后,对所有传感器完成自检,确定各仓体中的料位状态,将信号反馈给PLC控制器,由PLC控制各部件启动与关闭。调控装置存在两个独立模块,一是自动投料系统,当料位传感器5未检测到物料时,说明料仓中料位已低于最低限位,此时系统报警,PLC控制成型设备停机;当料位传感器3检测到物料时,说明料仓中料位处于高位,无需进行投料,则PLC控制投料系统停止投料;当料位低于料位传感器4时,说明料仓中料位已低于料仓容积的2/5,需要进行投料,此时真空泵启动,精密气压阀打开至设定开度,控制阀和气压阀关闭,开始向颗粒储罐中吸料,直至料位传感器1检测到物料,然后对上述零部件反向操作,利用正压空气迅速将物料投放进料仓中,此过程循环往复,直至料位传感器3检测到物料后停止投料。二是循环投料系统,当料位传感器6和7都未检测到物料时,说明循环料仓中的料位已降至低位,此时系统提示需向循环料仓中投料,若5 min内未进行人工投料,则PLC控制成型设备停机;当料位传感器6未检测到物料,而料位传感器7检测到物料时,说明循环料仓中的料位因生产落料出现倾斜,此时PLC控制振动盘启动,利用箱体振动使仓体内的料位平衡,直至料位传感器6检测到物料后关闭振动盘,此过程循环往复,从而实现系统的循环投料。料位检测与控制系统运行原理图如图3所示。

3 可靠性验证

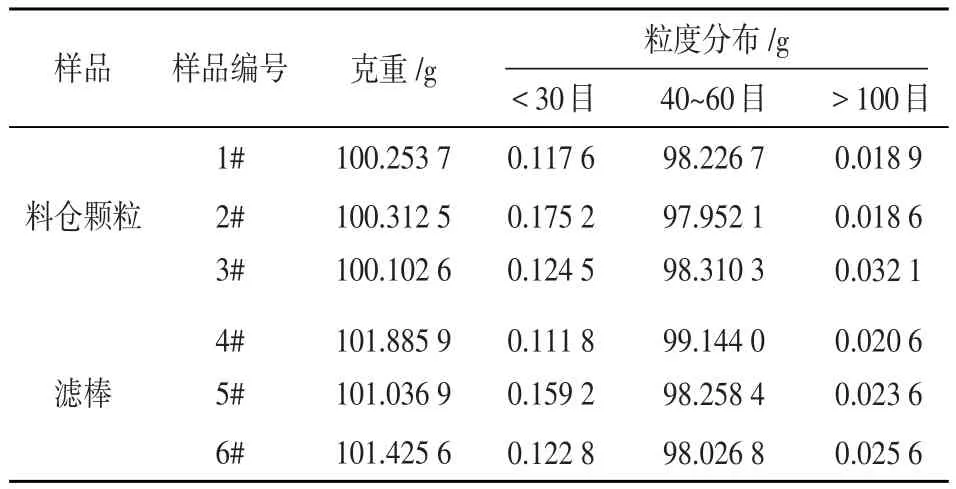

对研制的自动循环投料装置进行实验测试,判断其运行的可靠性。为确保实验结果的可靠性,任选3种规格加料滤棒进行反复实验。通过改变颗粒种类,观测在不同真空压力、颗粒种类条件下,每班次人工投料情况、循环投料下颗粒目数的稳定性,以及滤棒中颗粒目数的稳定性。每组实验测试多组,然后求取平均值进行分析,具体实验结果如表2~3所示。

由表可以看出,启动装置后,平均每班次人工投料次数为4次、耗时500 s、人工投料质量为220 kg左右,对比关闭装置后的实验数据,各项指标均低于50%,极大减少了操作工的劳动强度。循环投料下,颗粒样品粒度各项指标与滤棒中无明显差异。自动循环投料装置的可靠性满足设计要求,且能适用于多种颗粒物料的自动投放。

图3 料位检测与控制系统运行原理图

表2 不同规格滤棒下启停装置的人工投料实验结果

表3 取样样品粒度分布检测值

4 结束语

(1)自动循环投料装置基于真空系统与大气压力差的原理,采用真空吸料和物料循环使用方式,既减轻了操作人员的劳动强度,又适用于多种颗粒的自动投料,保证生产过程的连续进行,提高了生产效率。

(2)投料装置操作简单,内部安装多个传感器与气动控制阀,设备运行过程中能够实时监控料位,操作人员设定生产滤棒规格后只需点击启动按钮,系统自动运行且精准控制物料的输送与投放。

(3)物料的输送与投放均在密闭环境中进行,该种输送方式既杜绝了粉尘对生产环境的污染,同时减少了环境和人员对物料的污染,提高了运行环境的洁净度。