一种乙烯裂解炉管高温损伤评估的新方法*

2020-07-23徐秀清吕运容尹成先李伟明

徐秀清,吕运容,尹成先,李伟明

(1.石油管工程技术研究院,西安 710077;2.石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;3.广东省石化装备故障诊断重点实验室,广东茂名 525000;4.广东石油化工学院,广东茂名 525000)

0 引言

乙烯作为重要的化工原料,是目前为止用量最大的化学品之一[1]。目前,中国已成为世界第二大乙烯生产国[2],并且仍处于一个迅猛发展的时期[3]。就工艺而言,乙烯的生产工艺主要通过裂解石油烃来获得乙烯产物[4],其中绝大部分是采用管式炉裂解技术来实现[5]。而作为乙烯裂解炉的最核心部件,裂解炉管的花费占到乙烯装置总投资的10%,其失效有可能引起炉内燃烧等安全事故,不仅会造成重大的经济损失,而且可能造成人员伤亡[6]。虽然裂解炉管的设计使用寿命一般在10万h以上,但是寿命期内的失效事故时有发生,其中主要原因为渗碳[7]和蠕变[8]。目前,国内外研究主要集中在损伤机理的定性研究上[9],其研究表明,对于离心铸造的HP型高温炉管来说,在室温下呈骨架状的基体组织,会在渗碳最终发展为网状组织,并在晶界碳化物附近出现蠕变孔洞和微裂纹[10]。通过实验证明,渗碳层越厚,炉管热膨胀系数越低,而热膨胀系数的差异又会使炉管力学性能持续恶化[11]。一般认为,这类损伤的深度由表面到心部,只是损伤程度有所不同[12]。

1 乙烯裂解炉管的损伤状态划分方法

一般认为,由于乙烯裂解炉管工作温度往往在800℃甚至更高,会在炉管内表面形成高碳势环境,有利于渗碳机理的形成,且蠕变孔洞与渗碳晶界有关,所以可以综合渗碳体形态特征和蠕变孔洞的状态对高温损伤的严重程度进行分类和划分等级[13]。本文根据电子扫描显微镜和能谱分析结果,将炉管从原始状态到失效之间分为7个状态,即基本完好阶段、晶内二次渗碳体析出阶段、骨架状晶界开始粗化溶解阶段、蠕变早期萌生阶段、骨架状晶界全面溶解阶段、失效临界状态阶段和失效状态阶段。按照晶界形态、晶内二次渗碳体、晶内Cr/Ni元素分布、蠕变孔洞形态、晶内Cr/Ni含量5个特征描述各阶段的基本特征。

1.1 基本完好阶段

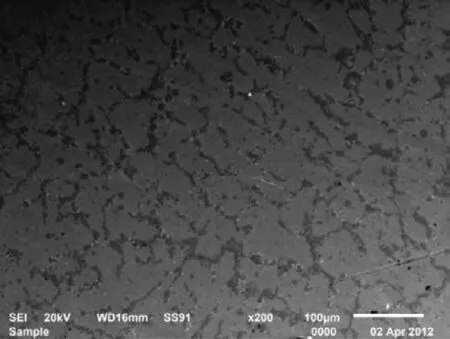

晶界形态的扫描电镜结果如图1所示,为骨架和块状形态,且晶界纤细而完整。从能谱的面扫描结果来看,Ni元素为均匀分布,Cr元素仅在晶界处有少量点状集中,也基本为均匀分布状态,如图2所示。总结图1~2以及能谱元素分析结果,本阶段材料状态描述如表1所示。该阶段没有任何蠕变孔洞存在,二次渗碳体也几乎不会发生,Cr和Ni元素的集中分布区域,其含量较平均值仅有微量增加。

图1 基本完整阶段的SEM图像

图2 基本完整阶段的Cr/Ni分布状态

表1 基本完整阶段的材料微观特征描述

1.2 晶内二次渗碳体析出阶段

本阶段晶界形态如图3所示,整体仍为骨架形态,但晶界有所粗化。从能谱的面扫描结果来看,Ni元素较前一阶段没有明显变化,而Cr元素则由于晶界粗化而呈现出向链状变化的趋势,整体仍为均匀分布,如图4所示。结合能谱元素分析结果,本阶段材料状态描述如表2所示。该阶段仍没有任何蠕变孔洞出现,开始有细小颗粒状二次渗碳体从晶内析出,Cr和Ni元素的集中程度较上一阶段有小幅度增加。

图3 晶内二次渗碳体析出阶段的SEM图像

图4 晶内二次渗碳体析出阶段的Cr/Ni分布状态

表2 晶内二次渗碳体析出阶段的材料微观特征描述

1.3 骨架状晶界开始粗化溶解阶段

本阶段晶界形态较基本完好节点变化比较明显,如图5所示,开始出现明显的不连续晶界,且晶界粗化愈加明显。从能谱的面扫描结果来看,Ni元素分布图中开始出现少量非连续的“黑洞”,而Cr元素在晶界的分布形态随着晶界明显粗化而转化为链状分布,如图6所示。结合能谱元素成分分析结果,本阶段基本状态描述如表3所示。该阶段仍没有任何蠕变孔洞出现,但细小颗粒状二次渗碳体在晶内大量析出且呈现弥散状分布,Cr和Ni元素的集中程度较前一阶段有明显增加,元素偏析量增加近1倍左右。

图5 骨架状晶界开始粗化溶解的SEM图像

图6 骨架状晶界开始粗化溶解的Cr/Ni分布状态

表3 骨架状晶界开始粗化溶解阶段的材料微观特征描述

1.4 蠕变早期萌生阶段

本阶段晶界形态如图7所示,骨架状晶界大部分溶解为块状不连续晶界,且晶界进一步粗化。从能谱的面扫描结果来看,Ni元素分布图中在晶界位置出现连续分布的“黑洞”,且“黑洞”位置基本与晶界上Cr元素的集中分布位置相对应,如图8所示。再结合能谱元素成分分析结果,本阶段基本状态描述如表4所示。该阶段蠕变孔洞开始以独立孔洞的分布形态出现,细小颗粒状二次渗碳体开始合并和粗化,Cr和Ni元素的集中程度较前一阶段并没有明显的变化,这与图8所示的元素集中分布范围扩大但集中程度并未有明显提高的情况相吻合。

图7 蠕变早期萌生的SEM图像

图8 蠕变早期萌生的Cr/Ni分布状态

表4 蠕变早期萌生阶段的材料微观特征描述

1.5 骨架状晶界全面溶解阶段

本阶段晶界形态如图9所示。骨架状晶界溶解并粗化为断续条块状晶界,且晶界溶解的渗碳体为晶内二次渗碳体的长大提供重要元素,导致Cr集中分布区域从晶界向晶内扩散,如图10(a)所示。表现为Cr元素分布图上出现大量弥散分布的白色斑点;相应地,Ni元素分布图中的“黑洞”也从晶界向晶内扩散,并在晶内出现大量且弥散分布的代表Ni元素高度集中的浅绿色亮斑。再结合能谱元素成分分析结果,本阶段基本状态描述如表5所示。该阶段蠕变孔洞开始出现少量连续孔洞,细小颗粒状二次渗碳体团聚粗化为大块团状,Cr和Ni元素的集中程度较前一阶段明显升高,升高幅度接近1倍左右,这与图10所示的元素集中分布情况相吻合。

图9 骨架状晶界全面溶解阶段的SEM图像

图10 骨架状晶界全面溶解阶段的Cr/Ni分布状态

表5 骨架状晶界全面溶解阶段的材料微观特征描述

1.6 失效临界状态阶段

本阶段晶界形态如图11所示。由于残余未溶解的粗化晶界与长大的二次渗碳体相互连接,晶界转变为间距更加密集的网状晶界,导致Cr高度集中分布于新晶界上,如图12(a)所示。表现为新境界在Cr元素分布图上呈现出白色网状分布,晶内呈现Cr“黑洞”;相应地,Ni元素分布图中的“黑洞”延网状晶界连续分布,并在晶内出现连续分布的代表Ni元素高度集中的浅绿色团块。结合能谱元素成分分析结果,本阶段基本状态描述如表6所示。该阶段蠕变孔洞出现大量连续孔洞集中于新的网状晶界上,且孔径扩大,Cr和Ni元素的集中程度较前一阶段又进一步明显升高,偏差幅值均达到20%左右,这与图12所示的元素块状集中分布的情况相吻合。

图11 失效临界状态阶段的SEM图像

图12 失效临界状态阶段的Cr/Ni分布状态

表6 失效临界状态阶段的材料微观特征描述

1.7 失效状态阶段

本阶段晶界形态如图13所示。网状晶界持续粗化,导致Cr在晶界上的集中程度进一步增加,晶界边缘出现大量连续蠕变孔洞,且孔径扩大,如图14(a)所示。Cr元素向晶界集中,而Ni元素向晶内集中的程度愈加严重。通过能谱元素成分结果分析,本阶段基本状态描述如表7所示。该阶段Cr和Ni元素的集中程度较失效临界状态阶段进一步升高,但增幅较失效临界状态阶段有所降低,可以认为在失效临界状态阶段是材料失效前损伤进入末期加速发展期的临界阶段。

图13 失效状态阶段的SEM图像

图14 失效状态阶段的Cr/Ni分布状态

表7 失效状态阶段的材料微观特征描述

2 乙烯裂解炉管各损伤状态的磁特征信号

从表1~7可知,晶内Cr/Ni含量是唯一随着损伤程度增加而连续变化的特征参量,主要表现为高温损伤程度越深,晶内的Cr含量越低而Ni含量越高。就此可以认为,一个试样的高温损伤程度可以用晶内Cr含量或Ni含量与试样平均Cr含量或Ni含量之差加以表征。

另外,从高温合金的磁特征来说,材料中的Ni元素属于铁磁性材料,但是Cr元素和奥氏体相铁,即γ-Fe相,均为顺磁性,因此在各元素均匀分布状态下,含量占优的Cr元素和γ-Fe相严重削弱了Ni的铁磁性表现,使得材料整体表现出顺磁性。但是,随着高温损伤过程的不断深入,晶内的C和Cr元素会以渗碳体Cr23C7和Cr7C2的形式向晶界聚集,导致晶内脱C和脱Cr。晶内脱C使晶内的γ-Fe转变为铁磁性的α-Fe,脱Cr则导致晶内Ni元素含量增加,最终因晶内铁磁性的Ni和α-Fe含量相对增加而使材料的磁特性由顺磁性转化为铁磁性。在极端情况下,晶内的Cr含量接近0的“黑洞”处可以形成接近强磁性坡莫合金的Ni/Fe比例。

综上所述,晶内Ni/Cr比即可以表征材料高温损伤严重程度,也可以表示材料的磁特性变化程度,从而建立材料高温损伤严重程度与材料磁特征信号之间的定量关联。因此,本文以采用晶内Ni/Cr比与材料Ni/Cr比均值(含晶内和晶界在内)之差作为高温损伤过程微观特征变量,研究高温损伤程度与材料磁特征信号之间的定量关系和变化规律。

以矫顽力作为磁特征变量,针对7个损伤阶段的不同试样进行测量,并以晶内Ni/Cr比与材料Ni/Cr比均值(含晶内和晶界在内)之差作为横轴坐标,建立起高温损伤全寿命周期内矫顽力的变化规律曲线,如图15所示。其中,A至F分别为对损伤阶段A到损伤阶段F对应的数据点。

图15 矫顽力随高温损伤程度的变化规律

3 乙烯裂解炉管全寿命周期磁特征信号讨论

由图15可知,矫顽力随高温损伤严重程度并不是一个单调变化关系,而是前期呈现出一个U形曲线,而末期呈现倒U形曲线。通过观察图1~14以及表1~7可以发现,A、B、C三个阶段的矫顽力之所以下降,主要是由于渗碳体不断形成导致晶内脱碳脱铬,使晶内饱和磁化强度增大,而晶内仅有少量二次渗碳体,且没有形成密集分布,不足以抵消饱和磁化强度增大对矫顽力的降低作用,从而导致这三个阶段矫顽力不断降低。在D、E阶段,晶内大量形成密集的二次渗碳体,由于这些二次渗碳体的直径均较小,会产生钉扎效应,大量的钉扎效应作用导致这2个阶段的矫顽力开始回升。当高温损伤进入F阶段,晶内Cr含量降低到个位数,Ni/Fe比例接近强磁性坡莫合金,饱和磁化强度大幅增加,同时二次渗碳体大量融合,蠕变孔洞也开始大量形成,并开始长大或链接成链状(蠕变孔洞成核)。此时,杂质的反磁化核成核效应代替钉扎效应成为主导效应,导致进入失效前的临界阶段矫顽力开始从最高点下降,但该阶段更加密集的网状晶界已经形成,且晶界和蠕变孔洞仍有持续长大的趋势,对矫顽力的下降速度起到了抑制作用。最终,在该阶段的矫顽力虽然开始回落,但回落速度较最初的A、B、C三个阶段要低很多。

4 结束语

乙烯裂解炉管,按照渗碳体形态特征和蠕变孔洞的状态,从原始状态到失效之间大致可分为7个状态,即基本完好阶段、晶内二次渗碳体析出阶段、骨架状晶界开始粗化溶解阶段、蠕变早期萌生阶段、骨架状晶界全面溶解阶段、失效临界状态阶段和失效状态阶段,各状态之间可按照晶界形态、晶内二次渗碳体、晶内Cr/Ni元素分布、蠕变孔洞形态、晶内Cr/Ni含量5个特征参量加以区分。其中,晶内Cr/Ni元素在微观层面表征炉管的损伤程度,并且晶内Cr/Ni元素之比对材料的磁特性有显著影响,可以利用矫顽力等磁特征参数来测量高温损伤的这种微观变化,从而判断炉管高温损伤所处的阶段。其矫顽力特征曲线在高温损伤早期呈现为U形曲线,而在高温损伤末期则呈现倒U形曲线,这种特征可以用于识别高温损伤的发展阶段,从而实现乙烯裂解炉管的损伤状态评估。