车床主轴旋转精度测量系统设计*

2020-07-23魏协奔曹艳彬徐其航申利凤孙培明

魏协奔,曹艳彬,徐其航,申利凤,孙培明

(揭阳职业技术学院,广东揭阳 522000)

0 引言

车床是机械加工的重要设备之一,是衡量机械加工技术的重要机器。对于车床来说,其旋转精度会极大地影响加工性能。车床的旋转元器件包括齿轮箱、旋转主轴、动力电机等部分,这些零部件组成的主轴系统影响了零件加工的精度、加工范围以及加工的稳定性。在数控车床的加工中,主轴旋转精度的高低会极大地影响所加工出来的零件的形状精度、几何精度、表面粗糙度以及表面质量。据不完全统计,在车床零件加工的产品中,有30%~50%的圆度误差是由于车床主轴旋转精度过大造成的,而且,在越精密的机床中,这种误差就越明显。随着机械振动及故障诊断技术的不断发展,在现代制造业的机械设备维修维护中,检测传感器的精度越来越高,监测方法也更多地从事后维修转为在线监测。车床的旋转精度是衡量车床性能的一个重要指标,是影响车床零件加工是否合格的主要因素。对车床主轴的测量以及回转精度的信号分析,是对车床的振动监测及故障诊断的重要手段。因此,对机床主轴旋转精度测量系统的设计也显得尤为重要[1-2]。

在车削零件加工中,由于操作人员的技能不同,一般都会产生一定的加工误差,而操作人员的加工技能是恒定的,加工误差大的产品便成为废品。因此,为了提高产品的合格率,必须提高机床的性能以及加工精度,此时,车床的主轴回转精度就显得特别重要。一般来说,影响车床零件加工精度的因素有设计误差、机床的精密度、机床的制造误差、夹具误差、刀具误差、弹性变形、工件本身受力受热带来的误差、加工人员的测量或操作误差等。在这些误差中,对于车床来说,影响加工精度最大的是回转精度。提高车床的回转精度,可以提高零件的加工精度以及表面粗糙度,从而提高车床零件的加工精度。因此,如何测量和评定机床主轴的旋转精度,提高现有机床的加工精度,越来越受到人们的重视[3-8]。

1 车床轴心轨迹测量

当轴系中心不平衡时,其重心不在轴心而造成不平衡,在主轴转动时便会产生离心力,从而导致轴产生振动,引起轴运动中心圆过大。用装于车床主轴轴承座上的x、y方向的电涡流传感器来收集车床主轴在x及y方向的振动信号,通过将这两个信号用算法进行相关法计算来反映轴在这两个方向的振动及中心摆动情况,从而了解车床主轴的运动精度及其偏转规律,进一步找到引起主轴不对中的原因。由于在一个方向的信息不能反映车床主轴的空间摆动方向,因此要综合利用x及y方向的轴摆动产生的信号,通过相关法运算来描述轴在运行时的空间运动情况。

用轴在x、y方向的振动信号来分析轴的空间振动规律。由于转轴是一个刚体,理论上分析轴的运动可用一条通过轴的轴线来等效。设x(t)及y(t)分别为在x及y方向的振动信号,用这两个相互垂直的信号综合成一个复量来描述轴的运动,如下所示:

车床的轴心轨迹是指车床在给定的转速下,车床主轴轴心相对于轴承座在与轴线垂直的平面内的运行轨迹,一般为一条闭合的平面曲线。如果车床在运行时作用于转子各个方向的约束力在所有径向的大小都相等,且只有少许的残余不平衡力作用于转轴轴心上,这时轴心轨迹接近于一个圆形;如果作用于转轴上的预载荷发生了变化,会导致车床转轴振动加剧,从而使轴心轨迹形状发生不同的变化。因此,可以通过了解车床主轴轴心轨迹形状及其变化来获得重要的车床运行信息。具体地说,车床主轴的轴心轨迹可用来确定车床主轴转轴的最大振幅值及其振动方向,从而进一步确定车床主轴的涡动方面及其频率,进一步诊断车床主轴的不平衡或中心不对中等故障。车床轴心位置是指车床主轴转轴中心在不考虑径向振动时,车床轴心相对于轴承座的位置。通过直流间隙电压信号做出的转轴中心位置图来反映车床主轴轴心在轴承中随机器转速变化的函数曲线图,进一步反映作用于车床主轴上的各种力的变化或运行条件改变而影响车床主轴轴载荷的情况。可以根据轴心在图上的移动情况来得到有关轴承的运行状况及趋势、转轴位置角、空间角和平均偏心率等机器状态信息。最后,用诊断轴系不对中、主轴密封摩擦、轴承磨损或装配松动等常见机器故障的特征信号来判断车床的具体故障类型和故障位置。通过车床主轴轴心位置图可判断车床主轴轴颈是否处于正常位置、主轴对心情况、车床主轴轴承安装是否合适、主轴的轴承选用是否合理等,同时还能反映出车床主轴的磨损情况。

2 车床主轴旋转精度测量系统设计

和加速度传感器的安装相比,电涡流传感器的安装比较麻烦,主要体现在探头的固定上,很多时候都要另外设计支架来固定电涡流传感器。除了测试目标之外,传感器附近其他金属物的存在,以及不适当的安装位置,都会影响正确测试。为确保精确的振动检测,必须满足以下条件。

(1)测试目标的表面必须大于传感器末端直径的3倍以上。

(2)传感器末端直径3倍以内的范围内不能存在导电材料。

(3)为避免传感器之间的相互影响,传感器之间的距离必须大于传感器末端直径的10倍以上。

(4)应用足够刚性的方式进行安装,避免传感器振动。

另外,传感器离测点表面不能太近,具体要求和传感器的型号有关,测量主轴旋转精度时,一般要装夹标准件。通常是在一个平面内正交的两个方向分别安装一个探头,即两个测点相差90h,如图1所示。

探头的安装位置应尽量靠近标准件,电涡流传感器的中心线应与轴心线正交。传感器的监测轴表面1.5倍探头直径宽度的范围内,由于电涡流传感器的原理要求,测量的圆周面应无刻画痕迹、无表面坑洼或不连续的表面,而且在传感器的范围内不能有喷镀金属或电镀,测量表面的粗糙度应控制在0.4~0.8μm之间。

图1 电涡流传感器安装方法

3 系统测试

径向跳动量测试实验,使用ENTEK2100系列电涡流传感器测量车床主轴旋转精度。以标准件水平径向为x、竖直方向为y,分别在x、y方向安装电涡流传感器;测量主轴的径向跳动量,x、y方向分别装上传感器,且x与y相互垂直;以轴心轨迹图、波形图、频谱图形式显示出来。如图2~4所示,CH1为车床主轴水平方向x;CH2为车床主轴垂直方向y。以不同速度进行车床空转测试。

图2 260 r/min轴心轨迹图

图3 800 r/min轴心轨迹图

图4 1 120 r/min轴心轨迹图

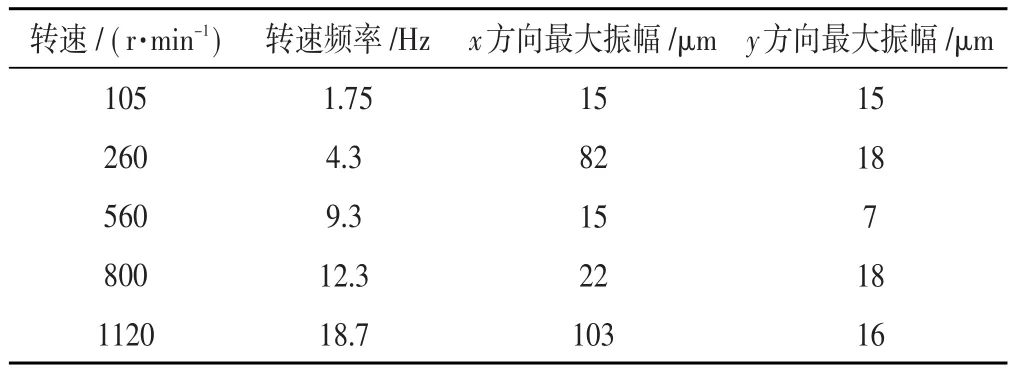

主轴在空转转速为105 r/min、260 r/min、560 r/min、800 r/min、1 120 r/min的测量结果如表1所示。

表1 主轴在不同空转转速下的测量结果

由测量结果可知,在260 r/min和1 120 r/min时,x方向的振幅最大,从波形图可以看出其波形上下两部分明显不对称,比较稳定、光滑、重复性好;从频谱图看,其最大振幅都出现在25 Hz,说明其方向上的回转精度不好,出现不平衡情况。产生的原因可能是由于安装在x方向的传感器是贴在车床上的,在260 r/min和1 120 r/min的25 Hz,主轴频率与车床本身的低频固定频率,即第一阶固有频率接近,振动会被增幅或减幅。这次实验就是增幅,需要调整安装位置后再测260 r/min和1 120 r/min,而在其他转速情况,x、y方向振幅保持在较稳定的范围内,符合加工精度要求的范围。

4 结束语

从实验结果可以得出,本研究采用电涡流传感器、XM120振动模块、XM500网关模块实现机床主轴旋转精度的动态测量,有效解决了车床旋转中轴心轨迹的检测问题。研究车床主轴旋转精度的测量方法,设计非接触式测量系统来实现机床主轴旋转精度的动态测量,并根据所采集信号初步估计车床主轴的运动情况,具有一定的理论依据及实际应用意义。