盾构切刀磨损特性研究与实时监测

2020-07-23宋欢

宋 欢

(中铁十四局集团大盾构工程有限公司,南京 210000)

0 引言

随着中国城市化进程的加速,高铁隧道、高速公路隧道、地铁等城市地下工程日益增多。针对这些项目需求,全断面隧道掘进机(TBM)具有较好的施工性能,而且盾构法在人口密集、交通繁忙的城市建设中更是具有独特的优势。在盾构施工过程中,遇到过江通道的概率不断增加。切刀是盾构机开挖地层的主要部件,其磨损情况直接影响切刀使用寿命,决定盾构开仓换刀的时间和频率。开仓换刀过程与盾构施工的效率密切相关。因此,有必要对盾构刀具的磨损情况进行建模,并研究掘进参数和切刀的几何结构,对切刀的磨损进行预测,以预测掘进时间。对于盾构刀具的磨损,国内外专家做了大量的研究。牛江川等[1]针对在盾构掘进时刀盘外圈刀具的磨损检测问题,采用正交试验法对掘进参数分析刀具磨损的方法进行了改进,建立了刀具磨损量计算的新模型;曹利等[2]选取了盾构总推力、刀盘扭矩、推进速度和刀盘转速4项主要的推进参数为研究对象,详细分析了4个推进参数对刀具磨损的影响规律,并分析影响规律产生的内在原因,建立了刀具磨损量与4个推进参数之间的拟合表达式,为工程实际中减少刀具磨损及预测模型;吴俊等[3]采用理论分析推导和实测工程数据分析的方法,对盾构隧道掘进过程中的刀具磨损机理和磨损预测模型进行分析研究;屈小军等[4]通过对盾构刀具的磨损行为进行分析,结合影响刀具磨损的主要因素,针对刀具过度磨损情况提出了一种新型盾构刀具材料改性方法及制备工艺;Ramazan[5]研究了岩石的强度对刀具磨损的影响;暨智勇[6]利用中南大学线性切割试验台提出了盾构刀具的受力模型;Helmi[7]提出了广义微动磨损理论,结果表明,该模型可以在i 3的范围内准确地预测磨损损失;Rostami[8]根据CSM与NTH模型在硬岩掘进下的对比,提出了相应的预测性能模型;WANG等[9]根据能量磨损理论,揭示了硬岩掘进机刀具在硬岩上的磨损规律,提出了一种预测硬岩掘进机刀具磨损的方法;王凯[10]建立滚刀、切刀的磨损预测模型,通过工程验证了预测模型的可靠性。

本文通过分析切刀的磨损机理,建立切刀磨损预测模型,利用盾构机的掘进参数和切刀的几何结构,预测刀具的磨损深度,并与某过江通道的切刀磨损情况进行对比。

1 盾构切刀磨损机理

1.1 失效形式

盾构切刀的失效形式大致分为刀具磨损和刀具脱落,切刀刀刃的磨损为切刀失效的主要形式。切刀的磨损主要来源于两个部分:一是切刀刀刃直接与土体作用而引起刀刃磨损,从切刀磨损的具体形式来看,该类磨损会导致切刀刀刃处变短变平,对切刀的切削效率具有很大的影响;二是泥水盾构施工中的泥碴流动会造成切刀刀刃磨损,该类磨损会对切刀刀刃、切刀刀体以及刀座和盾构机的刀盘都有一定的磨损。这两类磨损中,切刀与土体直接作用引起的磨损是切刀磨损的主要组成部分,在切刀对软岩以及泥沙层进行切削作用时,该类磨损尤为突出。

1.2 磨损机理

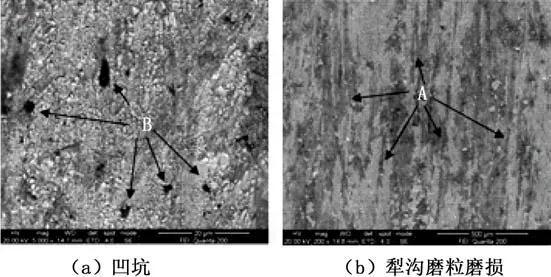

盾构切刀切削岩石过程中,切刀表面材料直接与岩石及泥碴进行切削作用,两者之间直接进行滑动摩擦作用,岩石中的硬质颗粒对切刀材料表面进行切削作用,产生磨粒磨损现象。磨粒对切刀材料的作用过程与磨粒对滚刀材料的作用过程基本相同,且磨粒磨损所占比例更大。切刀的前刀面磨损主要为硬质颗粒与切刀表面相互作用的二体磨粒磨损,如图1所示;后刀面的主要磨损形态为硬质颗粒或硬突起物摩擦产生的沟槽和微观剥落,如图2所示。切刀的磨损与切刀材质、地质条件、切刀在刀盘上的安装位置以及刀间距和切削距离等有关。

图1 切刀前刀面磨损现象

图2 切刀后刀面微观磨损形貌

2 盾构切刀磨损预测模型

2.1 受力模型

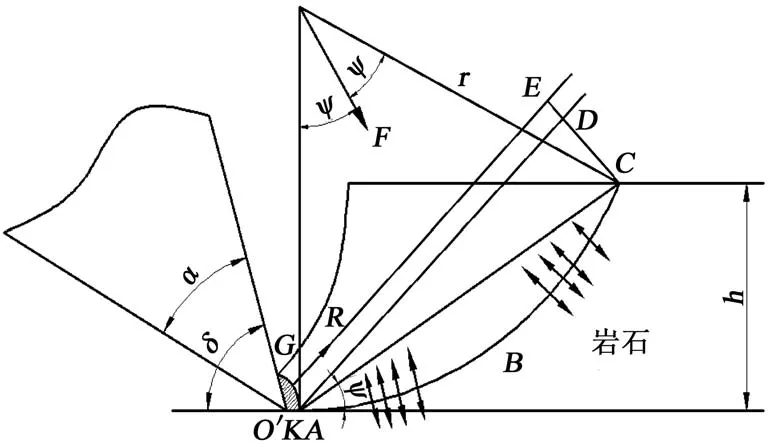

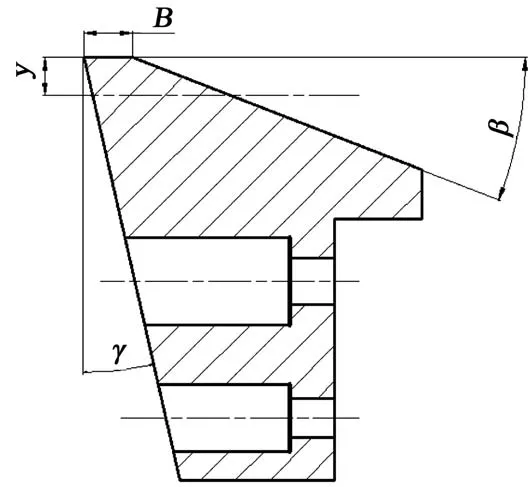

切刀受力分析通常采用的计算方法有静力学分析方法、库仑摩尔分析方法和Evans最大拉应力分析方法等。但针对杭州市望江路过江通道项目的实际地质条件,其大部分为软岩地层和砂卵层,因此本文引用中南大学暨智勇提出的盾构机切刀切削软岩的受力模型[6],如图3所示。

图3 切刀切削软岩受力模型示意图

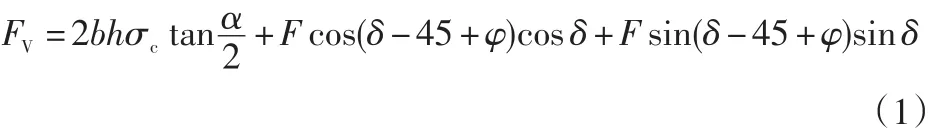

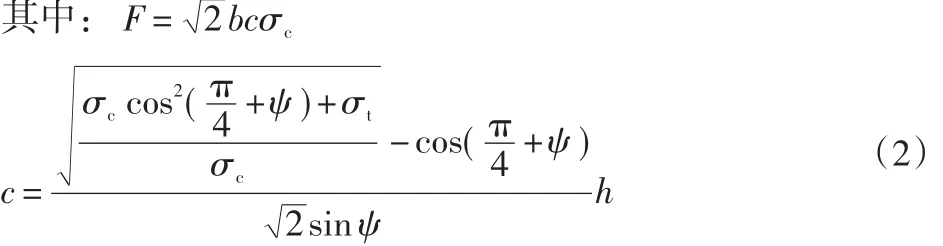

盾构切刀与软岩土作用时的受力模型具体形式为:

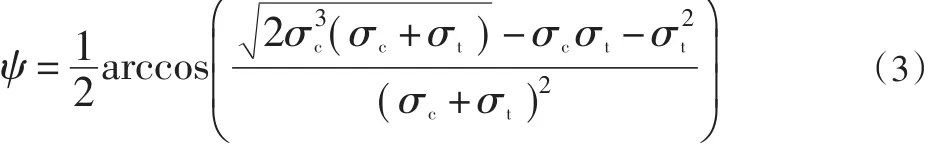

式中:b为切刀刃宽;σc为岩石抗拉强度;δ为切刀前刀面与岩石的夹角;h为切刀刀深;α为切刀刀刃角;φ为切刀与岩石之间的摩擦角;F为切刀作用在岩石中心块上的合力。

式中:σt为岩石抗拉强度;ψ为破碎角。

2.2 运动学分析

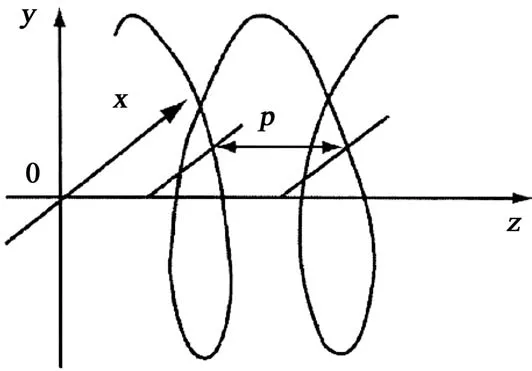

盾构机刀盘上布置着多把切刀,在掘进过程中,随着刀盘的旋转向前掘进。切刀沿着刀盘轴心旋转的同时,也沿着轴线向前推进,作等间距螺旋线运动。运动轨迹如图4所示。

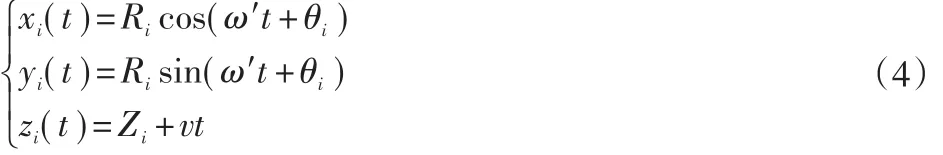

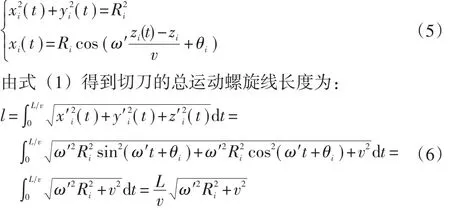

以盾构机刀盘轴线为Z轴,掌子面为XY平面,建立固定的坐标系O-XYZ;再以盾构机刀盘表面为X1Y1平面,建立随刀盘转动的动坐标系O1-X1Y1Z1。此时,任何一把切刀的圆柱坐标为(Ri,θi,Zi),则第i把切刀在X、Y、Z 三轴上的坐标为:

图4 切刀运动轨迹

式中:xi(t)、yi(t)、zi(t)分别为第i把切刀在三轴方向的坐标值;Ri为盾构切刀的安装半径;θi为切刀的初始相位角;ω′为盾构刀盘的旋转角速度;v为盾构机的实际推进速度;t为掘进时间。根据式(1)可得盾构切刀的空间螺旋线方程为:

式中:L为盾构机的掘进距离;v为盾构机掘进速度;Ri为切刀安装半径;ω′为盾构刀盘旋转角度;θi为盾构刀盘上第i把切刀初始位置的相位角。

2.3 磨损预测模型建立

在泥水盾构施工过程中,切刀与岩石之间的摩擦为滑动摩擦。在滑动摩擦中,岩石颗粒直接对切刀和岩石的接触表面进行磨损,使切刀的刀刃部分扁平变短,从而降低切刀的切削效率,最后切刀因磨损而失效。对于滑动摩擦过程来说,切刀的磨耗量为:式中:ω为切刀与岩石之间磨损强度与摩擦因数的乘积;FV为切刀所受的垂直载荷;l为切刀在岩石上的滑动实际距离。

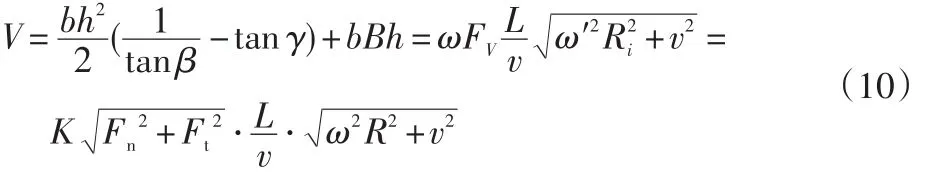

对于盾构切刀磨损,在实际盾构施工工程上一般利用切刀截面处的磨损高度代表切刀磨耗量。由于盾构切刀的截面形式较多,本文对常用盾构切刀进行磨损情况分析,截面如图5所示。当盾构机掘进距离为L,即切刀运动长度为l时,假设切刀的磨损高度为h。

对于盾构切刀,刀具的实际磨耗量为切刀的磨损面积与刀具宽度的乘积,当切刀的磨损高度为h时,切刀的磨损截面积为:

图5 盾构切刀磨损截面

式中:b为切刀刀刃宽度;h为切刀磨损高度;B为切刀横截面上刀刃处长度;γ为切刀前角;β为切刀后角。

该盾构切刀的磨损模型选用中南大学王凯[12]的盾构切刀磨损预测模型,实际的磨损系数则是根据杭州望江路过江通道的换刀数据计算可得,因此该预侧模型为:

2.4 磨损系数确定

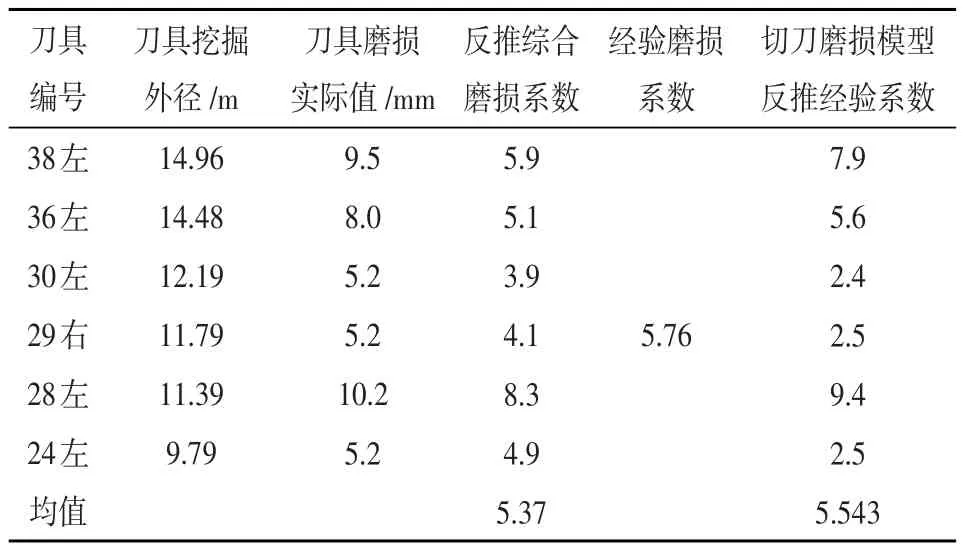

针对本工程的磨损系数,可以通过实际的换刀数据求得。以本工程左线掘进至578环(约1.2 km)后换刀统计的磨损量为例,取其磨损量对磨损系数进行反推,并与其已有的经验磨损系数进行对比。换刀数据如表1所示。

表1 杭州望江路过江通道左线0~578环换刀数据

反推求得切刀磨损模型的磨损系数均值为5.543 10-3mm/km,与实际工程计算得到的经验磨损系数5.76 10-3mm/km相差不大,表明该磨损模型预测切刀的磨损具有可行性。以下分析将采用5.543 10-3mm/km作为磨损系数对切刀进行磨损预测分析,即切刀磨损预测模型为:

3 切刀前角以及切深对切刀磨损特性的影响

3.1 前角对切刀磨损特性的影响

由上述分析可知,切刀前角对其受力影响较大,根据上述建立的切刀磨损预测模型可知,切刀受力对其磨损深度有较大影响,即切刀的前角影响其受力,进而影响其磨损情况。根据工程实践以及刀具厂家生产经验,本工程地质条件下,刮刀前角设计范围为10h~20h。在切深为10 mm时,取切刀前角分别为10h、15h和20h,对切刀的累计磨损量进行预测分析。图6所示为切刀前角不同时,切刀磨损深度随掘进距离的变化。由图可知,在切深一定的条件下,随着切刀前角增大,磨损高度增大。这是由于在该模型建立的条件下,切刀前角越大,相当于切刀磨损的截面积部分越小,即表明在该切深条件下用于切削的合金块减小,相同推力作用刮刀与土体的接触面积减小导致刀刃处单位横截面积受力增大,故磨损高度增大。切刀前角为20h时,磨损量最大为16.56 mm;切刀前角为10h时,磨损量最小为9.83 mm。综合分析,刮刀前角建议取15h~20h。

图6 不同前角刮刀磨损量随掘进距离变化

图7 不同切深刮刀磨损量随掘进距离变化

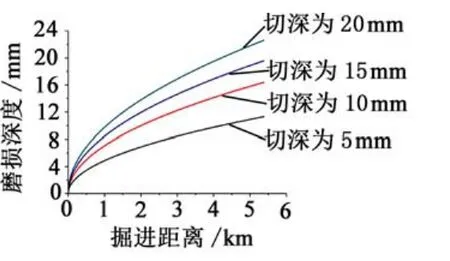

3.2 切深对切刀磨损特性的影响

由以上分析可知,切刀前角为20h时磨损量相对较大,结合刮刀的受力分析可知,切刀的水平推进力和垂直切削力随切深的变化较大,即对其磨损影响较大。切刀在不同切深的受力如表2所示。

表2 切刀受力情况

图7所示为切刀在不同切深时随掘进距离的磨损变化情况。由图可知,切刀磨损量随切深的增大而增大。切深越大,切刀在切削过程中受力越大;当切削力增大时,切刀与岩土的接触面上单位面积压强增大,磨粒压入切刀表面深度也增大,则磨粒对切刀的磨损作用程度增大。切深为5 mm时,切刀磨损深度最小为11.43 mm;切深为20 mm时,切刀磨损深度最大为22.86 mm。

以上通过切刀磨损预测模型对刮刀的磨损特性进行分析时,均是在一定特定条件下进行,即暂时没有受力随磨损量的变化。事实上,切刀在掘进一段时间后就会出现磨损,此时刀刃变钝,在刀刃部将产生较大的切削阻力,此时切刀的受力将发生变化。且盾构掘进距离越大,切刀磨损量越大,此时刀刃磨损面将增大,磨损面与岩土间的阻力也会增加。根据工程经验,切刀刀刃的主切削合金在切削一定距离后,崩刃也占了切刀失效相当大的比例,因此实际施工工况下,切刀换刀时并非只有刀刃合金磨损到规定高度的情况,也有刀刃崩断等失效情况需要换刀。结合以上切刀磨损量预测分析,本工程地质条件下,建议掘进至0.6~1.1 km时即可进行一次换刀。

4 盾构切刀磨损在线监测系统

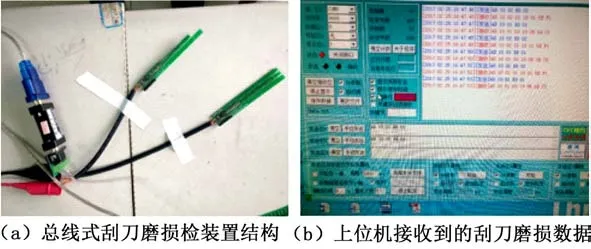

根据切刀磨损预测模型,从理论上分析了切刀的磨损特性。在实际工程中,刀具会由于恶劣的地质条件,不可避免地出现磨损失效。为了及时了解刀具的磨耗情况,得到换刀的掘进距离,设计了切刀磨损的在线监测系统,使计算机通过检测各类传感器信号变化,实时预测刀具的磨损和破损状态。切刀的在线监测系统分为总线式和分立式。总线式切刀磨损在线监测装置的优势在于布线方便。分立式切刀磨损装置由于每个切刀都是独立的引线,因此当切刀检测要布置很多时,导致需要线路很多,而总线式的切刀磨损能最大程度地减少布线,进而管路布置的工作量。总线式切刀磨损检测装置结构图如图8(a)所示;上位机接收切刀磨损的数据如图8(b)所示。从图8(b)可以看出总线上发射的数据和接收到的数据。通过数据可以很容易观察到电阻的磨损量、电阻值、温度变化。

图8 切刀磨损监测系统

5 工程验证

为了验证所提出的切刀磨损模型的正确性,对预测的切刀磨损值和实测的切刀磨损值进行了比较。通过所更换的切刀与未使用时的切刀高度进行比较,在切深20 mm时,经过1 km的掘进,再对切刀进行测量,磨损高度为24.4 mm,预测的磨损值和实测的磨损值误差为6.3%。

6 结束语

本文的预测模型结合了盾构施工的掘进参数和切刀几何参数的关系,以及对地质特征进行结合,符合对泥水盾构的切刀磨损实际情况。基于本文的分析结果,可以得到以下结论。

(1)盾构切刀前刀面的磨损主要是犁沟现象和微观裂纹;后刀面的磨损主要是凹坑和犁沟磨粒磨损。

(2)通过工程数据,确定该盾构区间的磨损系数为5.543 10-3mm/km。

(3)在切深为10 mm、带压更换刮刀前角为10h~20h,掘进相同距离时,刮刀磨损量随前角增大而增大。刮刀前角为20h时,磨损量最大为16.56 mm;切刀前角为10h时,磨损量最小为9.83 mm。因此,本工程地质条件下,刮刀前角建议取15h~20h。

(4)基于切刀的磨损模型,建立切刀磨损在线监测系统,能够监测到电阻磨损量的变化,从而换算为切刀磨损量。