基于STM32F1的钢丝绳无损检测系统

2020-07-23马文家

马文家

(中国科学院长春光学精密机械与物理研究所,长春 130000)

0 引言

目前,漏磁无损检测已被广泛应用于社会生产当中,钢丝绳无损检测方法就是采用漏磁检测技术获得可靠的检测效果[1]。在传统的漏磁检测中,早期的DC交变激励磁化方式已经基本淘汰,被普遍使用的磁化方法主要包括线圈电磁磁化方法和稀土材料永磁铁磁化方法[2];而其检测传感器多采用感应线圈、磁通门和霍尔元件来检测漏磁场。

中国直到20世纪60年代才开始相关研究。20世纪80年代,抚顺煤矿分院与哈工大合作开发了中国首台LMA和LF复合检测的GST钢丝绳探伤仪;华中科技大学以杨叔子、康宜华以及武新军为代表的无损检测团队提出了等空间采样技术理论,先后研发了GDJY-I和GDJY-Ⅱ型便携式钢丝绳无损检测仪;其后续组员孙燕华等继续深入开展了大量基础研究及技术开发工作[3-7]。大多数钢丝绳无损检测系统的集成化程度相当有限,在测试现场操作复杂,对操作人员的技术水平要求较高,这就增加了整套设备的复杂性。同时,大部分测试现场的环境工况恶劣、操作空间不大,并没有针对检测装置有相应的空间设计,因此设计一套便携式钢丝绳缺陷检测系统十分必要。

1 钢丝绳缺陷检测系统方案

基于上述背景设计了一套基于STM32f1的钢丝绳缺陷检测系统,主要包括钢丝绳缺陷检测探头和基于STM32f1的下位机采集系统两部分。

主要工作流程如下:检测探头将采集检测信号传入数据采集装置后,由数据采集系统进行数据处理,具体包括信号的滤波放大、模数转换以及打包发送,通过网络传输将数据传入上位机中,在上位机进行解包并将数据分析对比,最终显示检测波形并可以根据输入参数进行数据筛选报警。

2 探头设计

2.1 磁化器设计

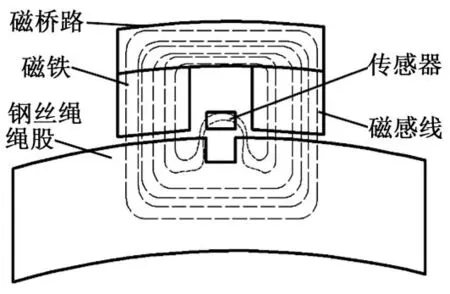

典型磁轭式漏磁检测原理如图1所示。其通过永磁磁轭沿轴向对待检测钢丝绳进行磁化,同时沿钢丝绳轴向进行匀速移动。移动过程中,磁敏感元件会对磁化段钢丝绳部分漏磁场进行捕捉,出现缺陷磁场会发生变化,这种变化被磁敏感元件捕捉,即为钢丝绳缺陷信号。对于缺陷来说,外界磁场越强,则其漏磁场越大。因此,为了准确检验出钢丝绳所存在的微小缺陷,通常基于磁轭式漏磁检测原理的磁化器会采用体积较大的强磁体,以尽量增大磁化场强度,提高检测精度,但这势必会造成磁化器体积较大、外形笨重、操作不便的问题。基于此,本文从磁化器的磁桥路进行改进。由于磁感线是封闭曲线,因此磁桥路中所引导的磁感线越多,也就意味着进入待测钢丝绳内的磁感线越多,检测到的缺陷信号越大。因此,本文采用开环式永磁钢丝绳漏磁检测探头[8],并将衔铁材料选定为坡莫合金,其特点是在弱磁场中具有极强的导磁性,可以检测到更微弱的缺陷信号,增加探测灵敏度。

图1 磁轭式漏磁检测原理图

2.2 磁敏感元件选用

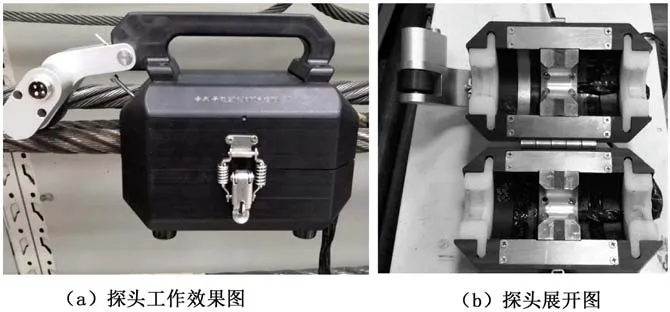

考虑到评价钢丝绳损伤的两大指标,即截面积损伤(LMA)和断丝(LF),探头中磁敏感元件同时选用霍尔元件及贴片电感2种进行检测,以达到将损伤完全检出的目的。鉴于霍尔元件和贴片电感的检测范围不足以覆盖整个钢丝绳周向,因此设计探头时考虑多个磁敏元件周向环绕钢丝绳进行检测。最终设计出的检测探头实物如图2所示。

图2 检测探头实物图

3 数据采集下位机设计

下位机中,最核心的部分是微处理器,其选择决定了数据采集系统的效率、采集能力以及采集精度。针对设计探头的缺陷采样数据,下位机应用在8~12位AD转换信号比较合适,可以达到同时接收贴片电感和霍尔元件2种传感器缺陷信号,不漏检的同时又不造成性能浪费。综合成本、性能及功耗等特点,拟选取ARM架构芯片为数据采集下位机核心处理器。

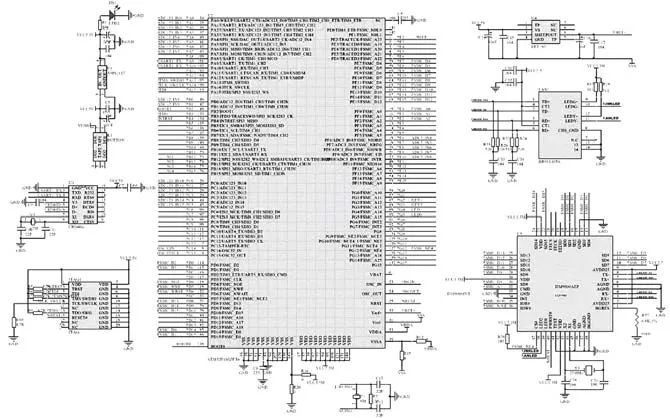

最终选择数据采集板的芯片ARM架构的STM32F103ZET6。选择该芯片的原因在于其内部自带12位ADC转换,无需外加ADC芯片即可实现满足信号采集精度的AD转换,功耗较低,适合在无外接电源情况下在野外作业使用;同时配合该芯片的112个通用IO口,可实现多通道同时采集处理数据,可达到将钢丝绳周向无死角检测的目的。

微处理器选择好以后,还要选择合理的上位机连接方式。本设备此处选择为DM9000芯片,通过RJ232网络接口通讯的方式与上位机进行连接通信。其与STM32芯片的工作电压相同,STM32与其相连接后可以以DMA方式直接读写,能够大大提高信号对电脑的传输效率。

下位机采集模块除这2个核心芯片以外,还包括1块基准为2.5 V的REF192精密带隙基准电压源,其作用是作为STM32芯片比较输入的检测信号幅值大小的比较稳定电压源,另外还加入了用于报警的蜂鸣器模块及指示工作状态的LED模块等,最终设计了如图3所示的信号采集板。

图3 信号采集电路图

下位机中,除信号采集电路板外,还要合理设计放大电路板。其主要目的是将传感器采集到的检测工件信号进行信号放大和滤波,因此在设计电路时要考虑到传感器输出信号的特点和采集电路的输入特点,进行合理设计。

针对上述检测探头中常用贴片线圈及霍尔元件这2种传感器的输出信号特点,采集放大电路的放大倍数及滤波情况不可能完全一致。为兼顾到下位机采集模块中信号放大电路设计的普适性,设计时尽可能做到1块电路板在电路稍作修改即可同时适用2种传感器元件的放大,这样可以在节约成本的同时,在采集时灵活布置霍尔元件及感应线圈的通道数,以适应不同的检测情况。

对于放大电路中主要芯片的选择,考虑到信号采集电路中STM32芯片ADC引脚输入要求以及工作电压,为了统一输入电源幅值,设计时,该放大电路与采集电路同样采用5 V电压供电,运算放大芯片采用TLC2262i二级轨对轨放大芯片。此处采用该芯片的优点是可以工作在输入或输出范围的极限值,避免出现丢失动态范围的情况,保证整套采集系统的信号稳定性。

检测探头中,贴片电感的信号通常量级在μV级别,而设计的采集板内部STM32内置仅仅为12位ADC转换器,采集范围为0~2.5 V,因此要调整一个较大的适合采集电路板的放大倍数。通过Multisim对采集到的钢丝绳信号仿真模拟后,确定放大前后两级倍数均为100倍,共计放大为100 100,即10 000倍时得到的信号信噪比比较好,此处电路采用反向放大并加入104电容进行滤波。根据感应线圈的工作原理,依据外界磁场变化方向的不同,其内部感应电压可能为正也可能为负,而此处放大电路采用单电源供电,所以对于感应线圈放大电路而言,需要将放大电路的放大形式设计为偏置放大,此处采用LM336稳压二极管将电压降到输入值Vcc/2的一半,即2.5 V作为感应线圈的基准电压。考虑到采集电路所选用的STM32芯片引脚阈值为2.5 V,因此在电路最后加入1∶1分压电阻,最终电路在无信号时输出为1.25 V,经采集电路ADC转换后恰好在中间基线位置,极大地避免出现基线偏移导致的信号丢失现象。

相对应的,在不改变上述感应线圈信号放大电路主体的基础上,对霍尔元件信号进行放大滤波电路的设计。考虑到整套系统电源选择的一致性,此处霍尔元件的输入电压同样选择为5 V。本文中测试时所选用霍尔元件的具体型号为常用的A1302K,在无外加磁场时,霍尔元件的静态输出电压为输入电压的一半,即2.5 V;考虑到极端情况下,其输出范围为0~5 V。下位机采集板中STM32芯片输入引脚的阈值为2.5 V,超过则有烧毁芯片的危险。因此,上文所述在放大电路最后端的1∶1分压电阻同样保留,则霍尔元件经过放大板后,最大输出恰好为2.5 V,在该芯片引脚所允许的范围内。对于霍尔元件,其相对于感应线圈最大的不稳定性在于受磁场变化很大且仅有1根电压输出信号。因其输出信号幅值与感应磁场直接相关,故在一级放大电路的设计与感应线圈所设计的偏置放大设计不同。在第一级放大电路的负输入处加入1个可调节输入电压范围在0~5 V的电位器,通过该处电压的实时调节来保证霍尔元件的检测信号保持在基准线附近,从而保证信号的采集。根据多次测量数据分析后,确定信号放大电路放大倍数在4.7倍左右时,即可保证信号的采集。因此,对于霍尔元件信号的放大,对应运放2262i来说,第一级放大保持比例为1即可,仅仅起到调整霍尔元件基线的作用,二级放大电路设计放大倍数4.7倍。进一步根据霍尔元件的电压输出特性,其前级使用2个由于霍尔元件其输出特性为直流交变,因此在电路中除去放大电路部分的所有非极性电容及前后两放大级间的极性电容。

经过上述设计后,将2种元件放大电路进行合并后得到如图4所示的电路板。针对不同元件的放大滤波,仅需改变电路中的电阻及电容,即可达到2种元件放大通用的效果。

图4 信号放大电路图

工作流程为:系统上电后,STM32内部时钟启动,芯片按预编程序频率对AD转换对应的端口进行循环扫描,采集元件经放大板放大滤波后的模拟信号值,对该值进行AD转换为数字信号后,内部判断信号波动大小是否超出预设门限阈值。超出则控制蜂鸣器进行报警,同时无论是否超出,都会将转化后的数字信号以DMA方式传输到DM9000芯片中,DM9000将接收到的信号进行打包后传输到上位机电脑中。

4 试验过程

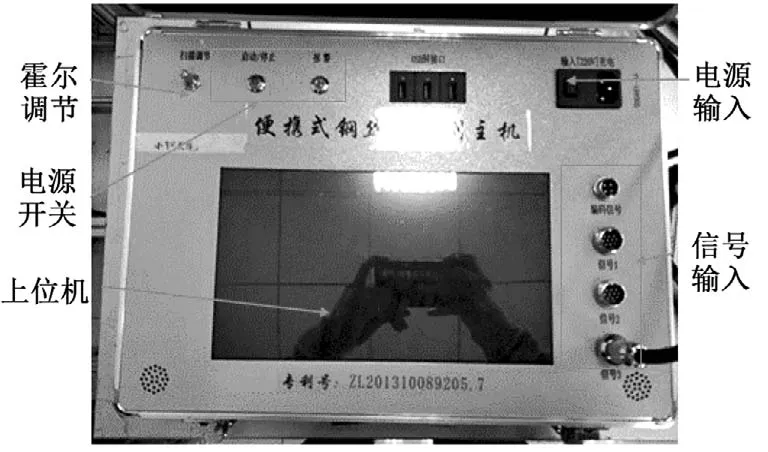

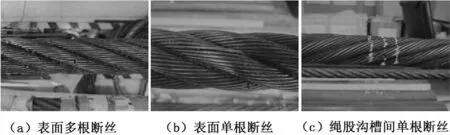

最终得到一套基于STM32f1的钢丝绳缺陷检测系统,如图5所示。为了验证该套检测系统的性能,以φ40 mm同捻钢丝绳作为实验对象,如图6所示。人为制作3处缺陷,分别为表面多根断丝、表面单根断丝以及绳股沟槽间单根断丝,3种大小不同的缺陷可以比较出该检测系统的检测能力。

图5 钢丝绳缺陷检测系统

图6 缺陷示意图

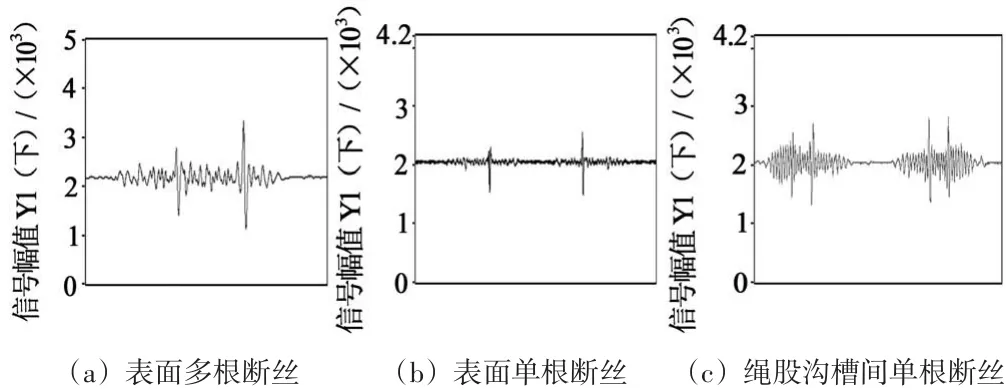

使用该套检测系统探头在相同工况下匀速检测钢丝绳缺陷,贴片电感在3处缺陷处逐一反复扫查及连续扫查后,得到缺陷信号如图7所示。由图中可以明显区分出钢丝绳缺陷信号。虽然在将原始信号放大后,可以明显地看到扫查时的绳股沟槽信号,但仍然能够明显区分出绳股沟槽间的断丝信号,并且可以进行定量检测缺陷大小。

图7 贴片电感检测信号

霍尔元件在3处缺陷处逐一反复扫查及连续扫查后,得到缺陷信号如图8所示。图中可以明显区分出钢丝绳缺陷信号,并且根据缺陷信号幅值可以进行定量检测缺陷大小。

图8 霍尔元件检测信号

5 结束语

针对现有钢丝绳漏磁检测设备体积庞大、检测繁琐等问题,本文设计了一款基于STM32f1的钢丝绳漏磁检测系统。其检测电路体积小、成本低、通用性强且功耗低,可以实现检测数据的放大、滤波、数模转换及打包发送的一体化,并可以同时适用于感应线圈及霍尔元件2种磁敏检测传感器;此外,改进了钢丝绳探测器的磁轭材料,使得检测精度有所提升。最终的整机对比实验通过几组检测信号,直观证明了该系统的可靠性和实用性。