内嵌百叶板换热器的壳程流动与传热特性

2020-07-23张媛媛程远达杨晓罗成贾捷

张媛媛, 程远达, 杨晓, 罗成, 贾捷

(1. 太原理工大学 土木工程学院, 山西 太原 030024; 2. 太原理工大学 电气与动力工程学院, 山西 太原 030024)

管壳式换热器又称列管式换热器,是以封闭壳体中管束的壁面作为传热面的间壁式换热器,具有结构简单、操作可靠,以及可适应高温、高压等特点.因此,管壳式换热器被广泛地应用于石油、化工、能源动力等行业[1].在管壳式换热器中,具有较高传热膜系数的弓形板换热器受到学者较多的关注.然而,弓形板换热器中的折流板使壳程流体呈“Z”字形流动,在折流板后形成流体流动死区及回流区,导致较高的压力损失[2].

国内外学者针对弓形板换热器壳程流体流动过程的优化进行了大量的研究,例如,改造传统的单弓形折流板,以及采用新型支撑结构等.单弓形折流板的改造主要采用各种异型孔(矩形孔、外加小圆孔、大管孔、梅花孔和网状孔等[3-6])代替原有的圆孔,使部分流体通过折流板并产生射流,从而减小流动死区,强化传热,但异型孔结构制造较为困难,且存在结垢问题[3].目前,已提出的双弓形折流板、曲面折流板、折流杆、圆盘-圆环折流板、扭转型结构等新型支撑结构[7-14]也未从根本上改变壳程流体的“Z”字形流动,折流板后仍存在较大的流动死区和压力损失[15].罗富强[16]提出依靠扁管外缘螺旋线的点相互支撑的扁管自支撑结构,这种无折流板的形式可消除流动死区,增强壳程流体湍流度和换热性能,但加工工艺较为复杂,且存在清洗困难的问题.Peng等[17]对美国ABB公司开发的螺旋折流板进行实验研究,发现螺旋折流板换热器单位压降下的传热系数比弓形板换热器提高10%以上,连续的螺旋结构可诱导壳程流体呈螺旋状流动,有效地消除了流动死区.然而,螺旋折流板换热器因制造及安装难度较大,尚未实现规模化应用.

在非连续型螺旋折流板的研究方面,搭接式螺旋折流板及重叠式螺旋折流板的换热性能弱于连续型螺旋折流板,且重叠式螺旋折流板存在三角区漏流现象[18-21].基于此,本文提出一种内嵌百叶板换热器,研究百叶角度与百叶数量等关键设计参数对内嵌百叶板换热器综合性能的影响.

1 几何模型及其验证

1.1 几何模型

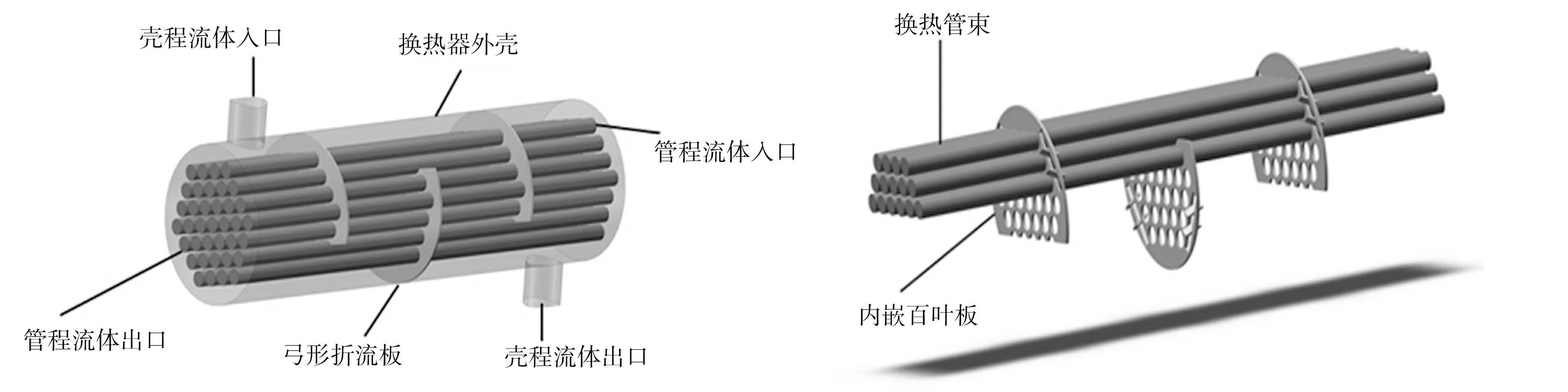

在solidworks软件中分别建立普通弓形板换热器和内嵌百叶板换热器的全截面三维简化模型.普通弓形板换热器模型,如图1所示.内嵌百叶板换热器管束装配模型,如图2所示.内嵌百叶板预热器由外壳、换热管束及百叶折流板组成,通过在弓形折流板周边的布管空白区域等间距布置导流叶片,以强化换热器的流动与换热过程.不同换热器中的换热管束均采用等边三角形的方式布设.

图1 普通弓形板换热器模型 图2 内嵌百叶板换热器管束装配模型 Fig.1 Model of common bow Fig.2 Assembly model of tube bundle plate heat exchanger of embedded louver heat exchanger

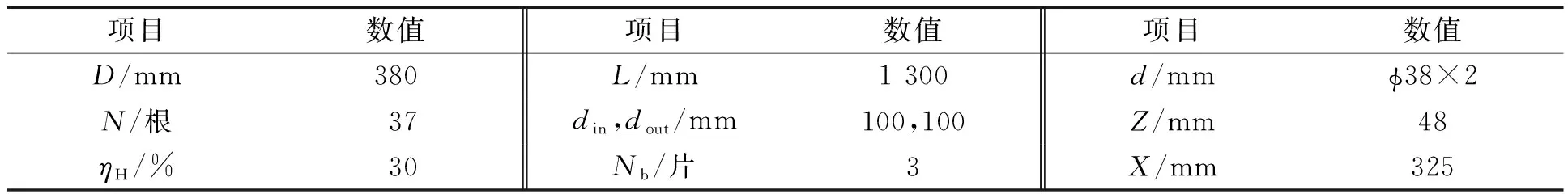

换热器的主要几何参数,如表1所示.表1中:D为壳程外径;N为换热管数;ηH为折流板缺口高度百分比;L为有效长度;din,dout分别为壳程进、出口管径;Nb为折流板数量;d为换热管直径;Z为换热

表1 换热器的主要几何参数Tab.1 Primary geometric parameters of heat exchangers

管中心距;X为折流板间距.

1.2 参数计算

换热器壳程压降及传热系数的计算过程为

Q=M·cP·(Tout-Tin)

,

(1)

(2)

(3)

A=N·πdL

,

(4)

ΔP=Pin-Pout

.

(5)

式(1)~(5)中:Q为壳侧流体传热量,W;M为壳程流体质量流量,kg·s-1;cP为比热容,J·(kg·K)-1;h为传热系数,W·(m2·K)-1;Tin,Tout,Ttube分别为壳程流体入口、出口及管壁的温度,K;ΔTm为换热对数平均温差,K;A为传热面积,m2;ΔP为壳程压降,Pa;Pin,Pout为壳程进、出口压力,Pa.

1.3 控制方程及计算方法

采用计算流体力学软件Fluent,对普通弓形板换热器及内嵌百叶板换热器的性能进行对比研究.换热器流动与换热的控制方程如下.

连续性方程为

∂ui/∂xi=0.

(6)

动量方程为

(7)

能量方程为

(8)

k方程为

(9)

ε方程为

(10)

式(6)~(10)中:ui,uj为速度分量;xi,xj为坐标分量;ρ,μ,P分别为流体的密度、粘度和压力;T为流体温度;λ为流体导热系数;k为湍流脉动动能;σk为k对应的Prandtl数;μi为湍动粘度;ε为湍流脉动动能的耗散率;σε为ε对应的Prandtl数;c1,c2均为常数.

采用k-ε湍流模型求解湍流方程;采用二阶迎风格式进行动量和能量的离散;采用压力速度耦合的半隐式方法SIMPLE和三阶QUICK格式求解控制方程.能量方程的收敛残差设置为1×10-6,其余方程的收敛残差均为1×10-4.

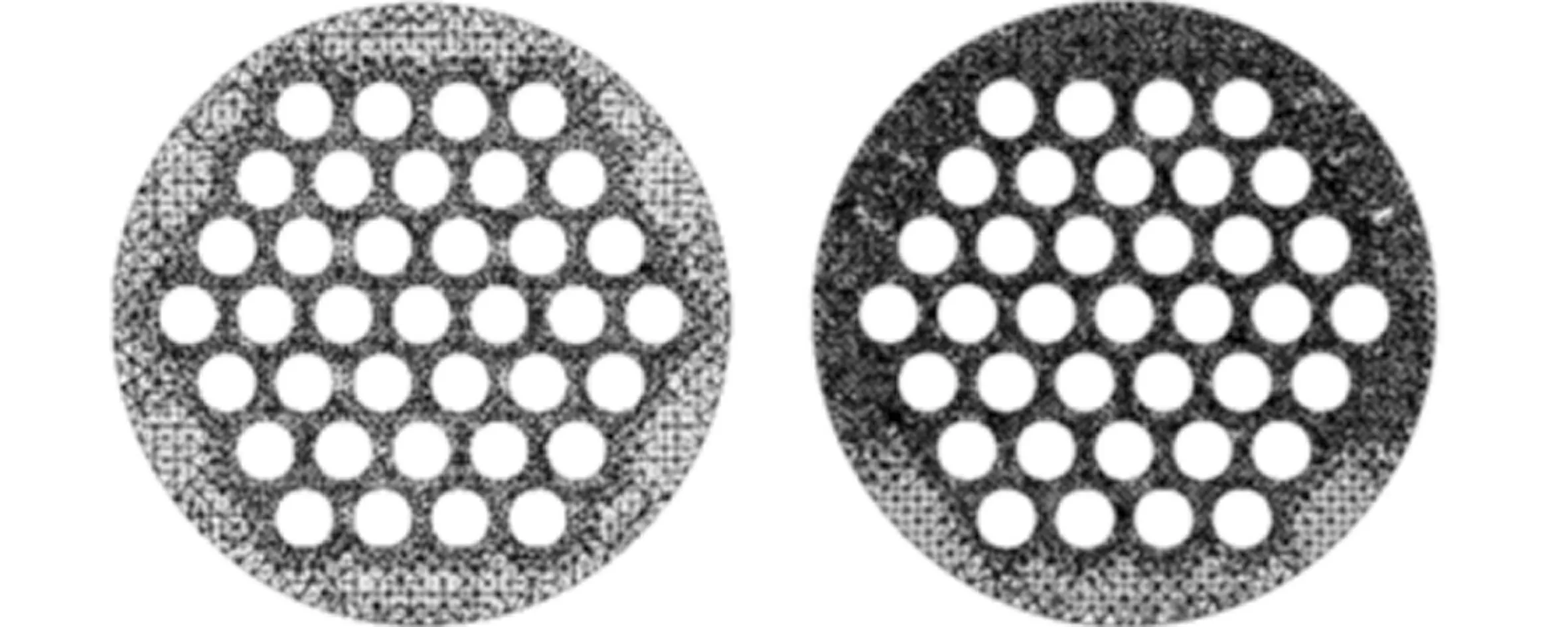

(a) 普通弓形板换热器 (b) 内嵌百叶板换热器 图3 两种换热器的截面网格图Fig.3 Sectional grid diagram of two heat exchangers

1.4 网格及边界条件设置

由于换热器的结构较为复杂,故采用正四面体非结构网格进行数值模拟,并对管壁和折流板处的网格进行加密处理.两种换热器的截面网格图,如图3所示.

为节约计算资源并保证模拟结果的准确性,对两种换热器模型各划分5组不同数量的网格进行独立性检验.其中,普通弓形板换热器的5组网格数量分别为753 294,1 284 861,2 043 675,2 523 694,3 102 659;而内嵌百叶板换热器的5组网格数量分别为686 591,1 163 862,2 105 532,2 692 893,3 061 674.

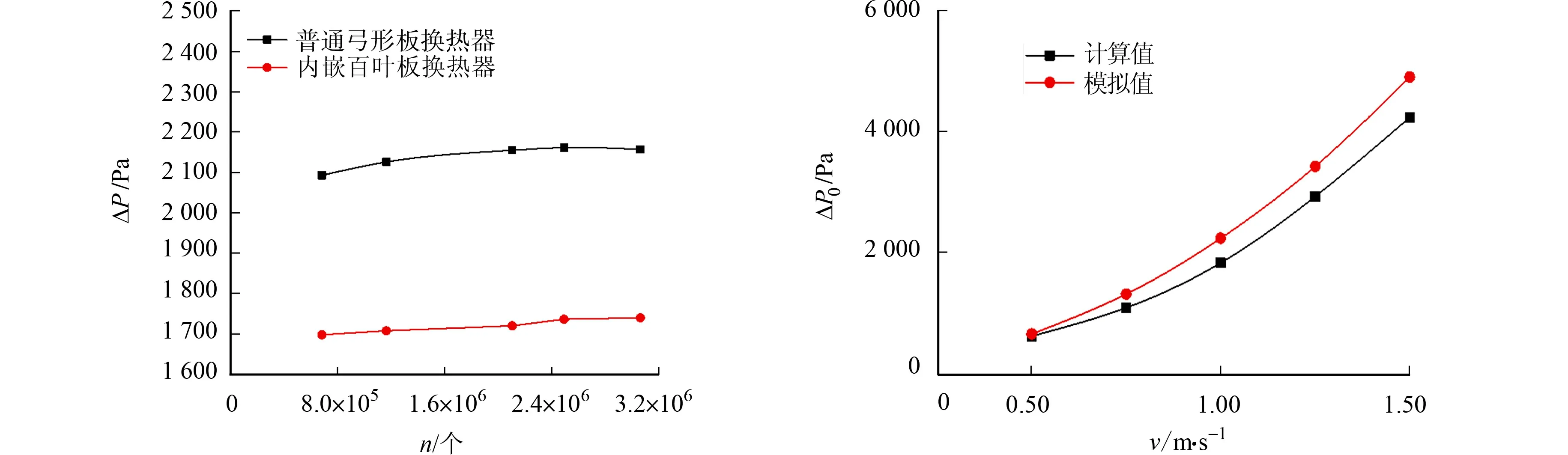

两种换热器壳程压降(ΔP)随网格数目(n)的变化,如图4所示.由图4可知:当普通弓形板换热器的网格数量分别为2 523 694,3 102 659时,其压降计算偏差小于1.5%;当内嵌百叶板换热器网格数量分别为2 692 893,3 061 674时,压降计算偏差小于1.5%.在数值模拟计算中,最终确定普通弓形板换热器的网格数量为2 523 694,内嵌百叶板换热器的网格数量为2 692 893.

壳程入口采用速度入口边界,不同工况下的入口流速(v)为0.50~1.50 m·s-1;给定入口温度为278.15 K;湍流选项采用湍流度与水力直径;壳程出口采用压力出口边界;换热管束采用定壁温边界,给定温度为293.15 K;折流板、百叶片及壳程壁面采用不可渗透、无滑移绝热边界;壳程材料为碳钢,管束材料为黄铜,壳程介质为常物性水.

湍流度I[22]的计算式为

I=0.16Re-1/8.

(11)

式(11)中:Re为壳程流体雷诺数.

1.5 模型验证

为了验证模型的可靠性,将普通弓形板换热器的壳程压降(ΔP0)模拟值与计算值(通过文献[23]的压降计算公式得到)进行对比,结果如图5所示.由图5可知:壳程压降模拟值与计算值的最大偏差为13.9%.这是因为计算公式考虑了折流板与管束、壳壁间的漏流,而模型已简化为无缝隙结构,故模拟值略大于计算值,但两者偏差仍在工程可接受范围内,故文中采用的数值模型仍是可靠的.

图4 壳程压降随网格数目的变化 图5 壳程压降模拟值与计算值的对比 Fig.4 Variation of pressure drop with Fig.5 Pressure drop comparison of simulated number change of grids values with formula values

1.6 模拟工况设置

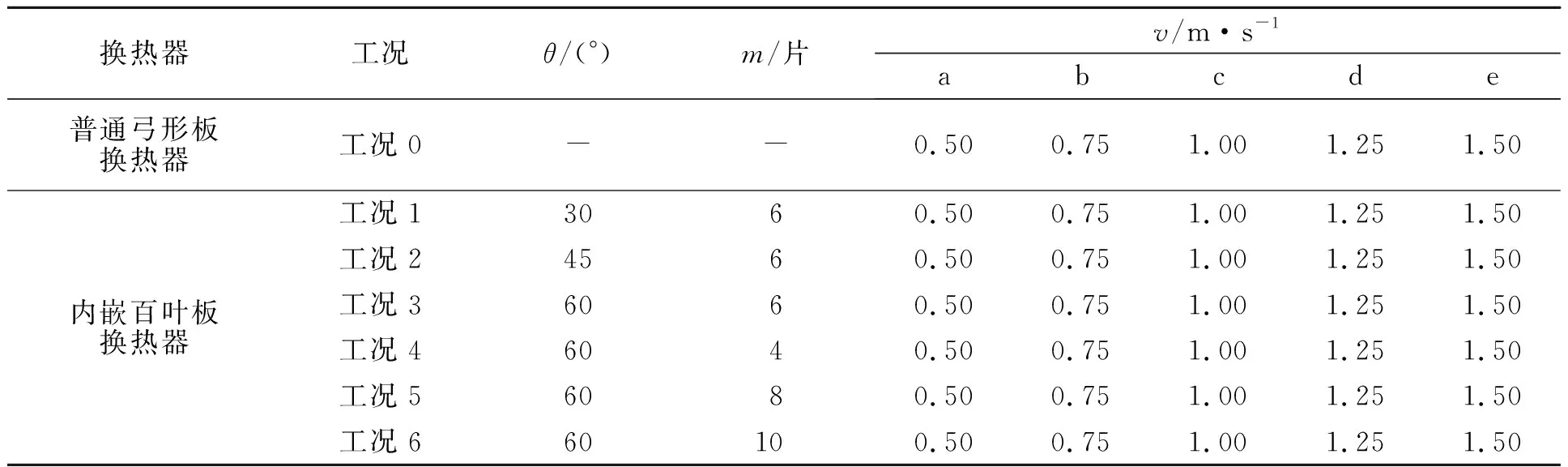

对处于7种工况(工况0~工况6)下的换热器性能进行模拟研究,设置5种入口流速(a~e)分别为0.50,0.75,1.00,1.25,1.50 m·s-1,共模拟35个算例.算例的工况设置,如表2所示.表2中:θ为百叶角度;m为每组折流板上附着百叶片数,即百叶数量.

表2 算例的工况设置Tab.2 Working condition setting of example

2 结果与分析

2.1 两种换热器壳程流场对比

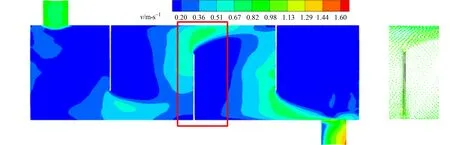

普通弓形板换热器与内嵌百叶板换热器的壳程速度云图及局部速度矢量图,如图6,7所示.由图6可知:普通弓形板换热器壳程流体横向冲刷管束,整体呈现“Z”字形流动;当流体流经折流板时,由于流动方向突然转变,动能损失较大,在折流板缺口区,流体流速较高;当流体到达折流板后方时,由于流动面积突然增大,流体流速降低,并在折流板后方形成大面积流动死区及旋涡状的回流区,影响流体与管束之间的对流换热.

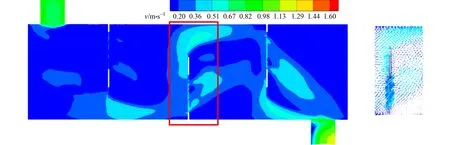

由图7可知:在内嵌百叶板换热器中,当流体流经折流板时,在导流百叶的作用下,部分流体通过折流板形成圆弧状流动,其余流体则仍通过缺口区形成“Z”字形流动;两种流动形式的配合有效地减小折流板后流动死区与回流区的面积,增强壳程扰动,减少因突然转向造成的压力损失,流场分布更加均匀.

图6 普通弓形板换热器的壳程速度云图及局部速度矢量图Fig.6 Shell side velocity nephogram and local velocity vector graph of common bow plate heat exchanger

图7 内嵌百叶板换热器的壳程速度云图及局部速度矢量图Fig.7 Shell side velocity nephogram and local velocity vector graph of embedded louver heat exchanger

图8 壳程压降随入口流速的变化情况(不同百叶角度)Fig.8 Variation of pressure drop in shell side with inlet flow velocity (different louver angles)

2.2 百叶角度对内嵌百叶板换热器性能的影响

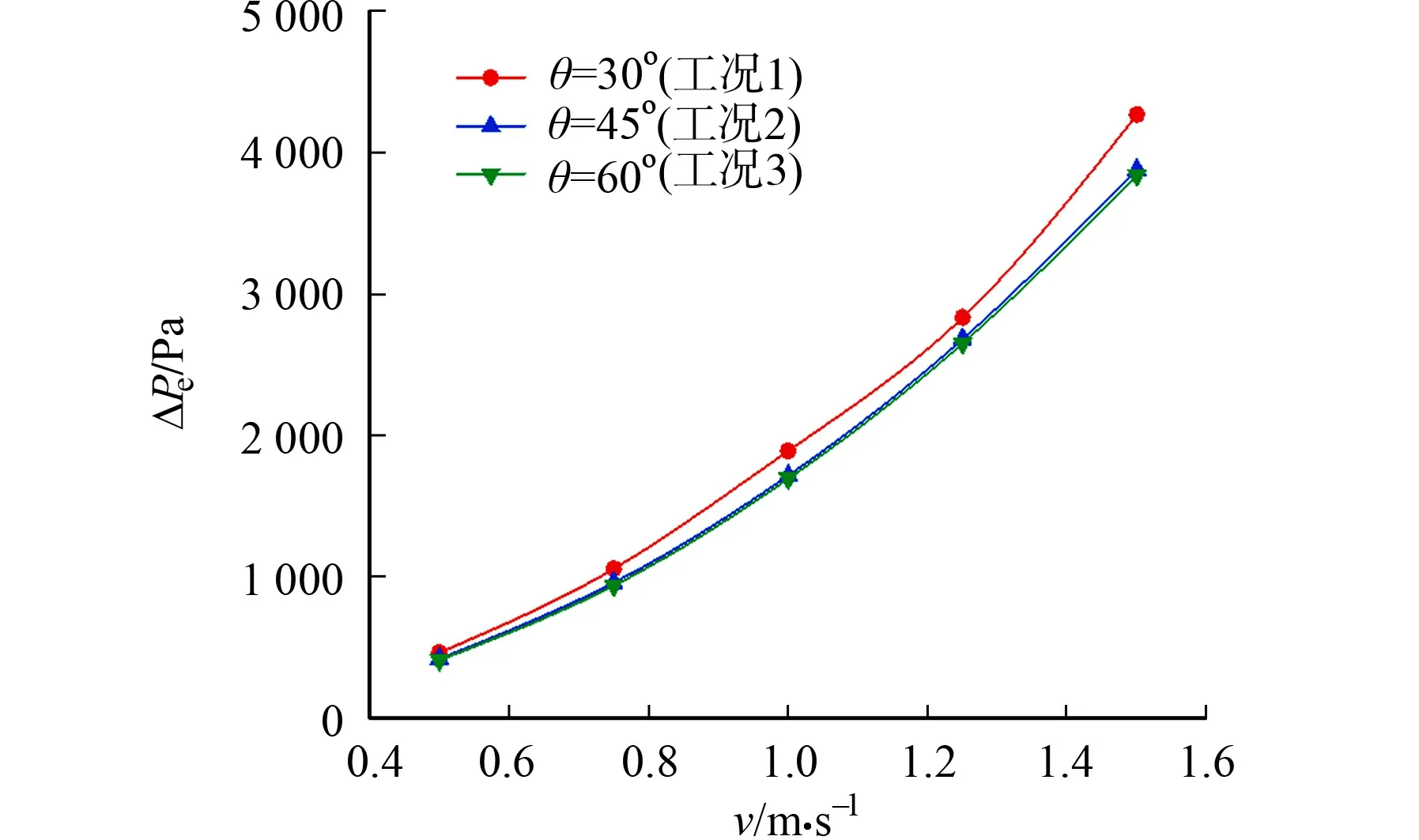

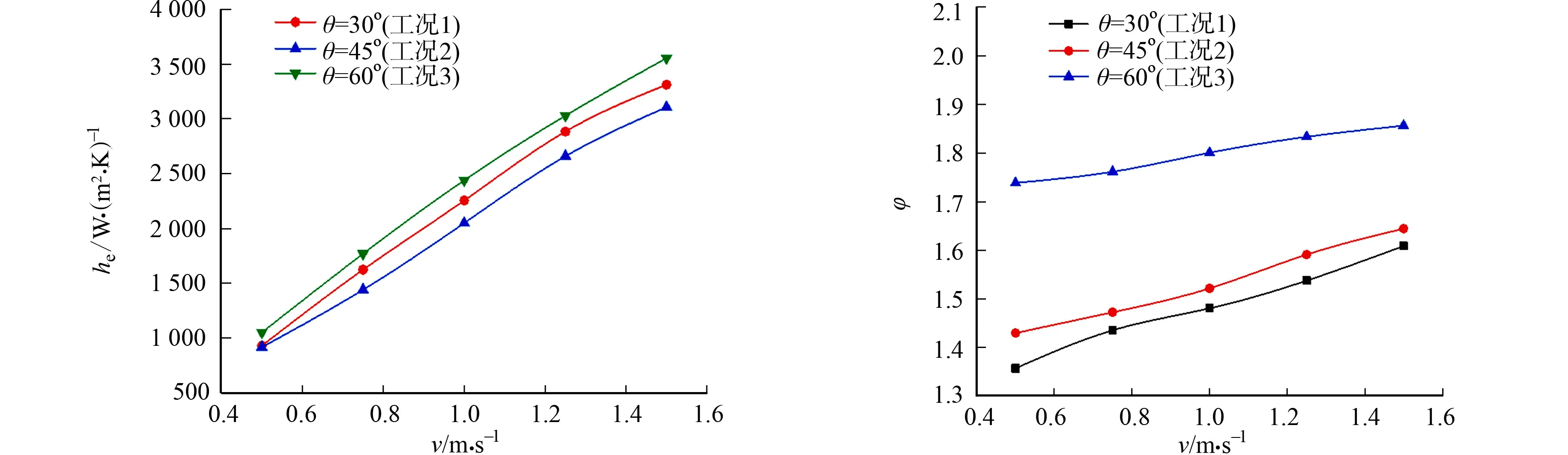

设置百叶数量为6片,在不同百叶角度的条件下,内嵌百叶板换热器壳程压降(ΔPe)随入口流速的变化情况,如图8所示.由图8可知:随着百叶角度的增大,壳程压降减小;当百叶角度为30°时,相较于普通弓形板换热器,内嵌百叶板换热器的壳程压降减小12.1%~13.0%;当百叶角度为45°时,壳程压降减小20.2%~21.4%;当百叶角度为60°时,壳程压降减小21.2%~23.2%.这是因为随着百叶角度的增大,相邻百叶叶片间的流体通道截面积增大,有利于流体通过,减少流体局部动能的损失,使壳程压降减小.

在不同百叶角度的条件下,换热器传热系数(he)随入口流速的变化情况,如图9所示.由图9可知:随着入口流速的增加,内嵌百叶板换热器的传热系数逐渐增大,但传热系数并未随百叶角度的增大而呈现单调性变化;当百叶角度为60°时,内嵌百叶板换热器的传热系数最大;当百叶角度为30°时,传热系数次之;当百叶角度为45°时,传热系数最小.这是因为百叶角度的增大使相邻百叶叶片间隙增大,百叶片导流量增大,折流板后流动死区和回流区的面积减小,流体与管束得以充分换热.此外,小角度的百叶片可导流流体产生较高的扬程,使其流出折流板后,最终与通过缺口区的流体汇合并一起斜向冲刷管束换热.由此可知,百叶角度为30°的换热器的换热能力强于百叶角度为45°的换热器,但仍弱于百叶角度为60°的换热器;与普通弓形板换热器相比,内嵌百叶板换热器的传热系数可提高16.4%~27.6%.

以普通弓形板换热器性能为基准,将φ作为内嵌百叶板换热器性能的评价因子,则有

(12)

式(12)中:h0为普通弓形板换热器的传热系数.

在不同百叶角度的条件下,内嵌百叶板换热器的评价因子随流速的变化情况,如图10所示.由图10可知:在研究的流速变化范围内,各角度条件下内嵌百叶板换热器评价因子φ均大于1.0,表明其综合性能优于普通弓形板换热器;百叶角度为60°的内嵌百叶板换热器的评价因子为1.74~1.86;百叶角度为45°的内嵌百叶板换热器评价因子为1.43~1.64;百叶角度为30°的内嵌百叶板换热器评价因子为1.36~1.61.因此,在研究范围内,百叶角度的最佳参数为60°.

图9 传热系数随入口流速的 图10 评价因子随入口流速的 变化情况(不同百叶角度) 变化情况(不同百叶角度)Fig.9 Variation of heat transfer coefficient with Fig.10 Variation of evaluation factor with inlet flow velocity (different louver angles) inlet flow velocity (different louver angles)

2.3 百叶数量对内嵌百叶板换热器性能的影响

图11 壳程压降随入口流速的 变化情况(不同百叶数量)Fig.11 Variation of pressure drop inshell side with inlet flow velocity(different louver numbers)

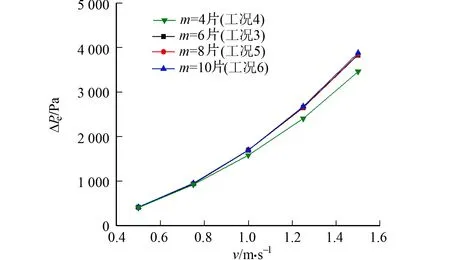

设置百叶角度为60°,在不同百叶数量的条件下,内嵌百叶板换热器壳程压降随入口流速的变化情况,如图11所示.由图11可知:随着百叶数量的增加,换热器壳程压降逐渐增大,且增幅逐渐变缓;当百叶数量由4片增至6片时,压降增幅较大;当百叶数量由6片增至10片时,压降增幅逐渐减小.

百叶数量对壳程压降的影响主要通过影响流体流道截面积实现,当百叶数量增加时,相邻百叶间距减小,流体通道截面积减小,百叶区流量减小,缺口区流量增加,从而使壳程压降增大.当百叶数量为6片时,由于通过百叶区的大部分流体速度方向与百叶方向一致,继续增加百叶数量,百叶区流量不会产生较大的变化,故壳程压降变化不大;当百叶数量为4片时,壳程压降最小.

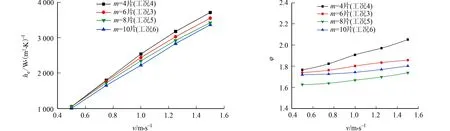

在不同百叶数量的条件下,内嵌百叶板换热器传热系数随入口流速的变化情况,如图12所示.由图12可知:内嵌百叶板换热器的传热系数随百叶数量的增加呈现减小的趋势;当百叶数量为4片时,传热系数最高;当百叶数量为10片时,传热系数最低.

传热系数的变化与百叶区流量变化相关,百叶数量减少,流体通道截面积增大,通过百叶区的流量增大,对折流板后流体扰动强烈,增加流体与管束间有效传热面积.当百叶数量从6片增加至10片时,带来的流量变化不大,因此,工况3,5,6的内嵌百叶板换热器传热系数相差不大.

在不同百叶数量的条件下,内嵌百叶板换热器评价因子随入口流速的变化情况,如图13所示.由图13可知:当百叶数量为4片时,内嵌百叶板换热器的综合性能最好,换热器评价因子可达1.76~2.05.

图12 传热系数随入口流速的 图13 评价因子随入口流速的 变化情况(不同百叶数量) 变化情况(不同百叶数量) Fig.12 Variation of heat transfer coefficient with Fig.13 Variation of evaluation factor with inlet flow velocity (different louver numbers) inlet flow velocity (different louver numbers)

3 结论

1) 内嵌百叶板换热器壳程部分流体在百叶片导流作用下呈圆弧状流动,配合主流“Z”字形流动,削弱折流板后流动死区现象,增强流体湍流度,使流场分布更加均匀.与普通弓形板换热器相比,内嵌百叶板换热器更加高效节能.

2) 百叶角度及百叶数量对内嵌百叶板换热器性能影响显著.随着百叶角度增大,百叶导流量增加,壳程压降随之减小.在研究范围内,当百叶角度为60°时,换热器壳程压降最小;多方面的综合作用使百叶角度为60°的换热器传热系数最大,百叶角度为30°的换热器传热系数次之,百叶角度为45°的换热器传热系数最小.百叶数量通过流体通道截面积影响换热器性能,当百叶数量为每组4片时,壳程压降最小,传热系数最大.

3) 当百叶角度为60°,百叶数量为每组4片时,内嵌百叶板换热器的综合性能最佳,换热器评价因子可达1.76~2.05.