离散制造业信息系统集成应用研究

2020-07-22潘克强陈兴燕

何 船,陈 威,潘克强,陈兴燕

(1.贵州理工学院机械工程学院,贵州 贵阳 550000;2.中国航发黎阳航空动力有限公司,贵州 贵阳 550000)

1 引言

2011 年德国提出工业4.0 的概念,2015 年中国发布“智能制造2025”白皮书,其主要目的就是推动信息化和工业化的融合,将信息技术更深层次的融入到生产制造过程中,推动制造企业的转型升级,实现生产制造过程中管理的信息化、数字化、智能化[1]。

在这个大背景下,企业通过实施信息化来提升生产制造水平的愿望越来越强烈,目前大部分离散制造企业已实施很多信息系统,包括PDM、ERP、MES、质量管理系统、DNC、SCADA 等,通过这些系统的实施,在一定程度上对企业的经营管理、工程管理、生产管理各自起到了促进作用,但如果各信息系统只负责本系统的功能,不与其他信息系统互联,就会形成一个个“信息孤岛”[2-3],例如财务上一套财务管理系统,车间上一套生产管理系统,系统间没有集成,核算成本还是需要车间将生产系统中的数据导出,通过EXECL 表格上报财务部门,纳入财务系统管理,不仅造成大量人力、物力的浪费,而且不利于企业的统一管理。所以,如何实现各应用系统的有效互联,通过系统集成打通科研、经营、生产管理全流程,实现业务更高效的管理是离散制造企业的迫切需求。通过对制造企业的两大主流系统MES、ERP 的系统功能及业务机构进行研究,对系统集成采用的技术进行介绍,通过实际业务集成接口使企业的各项业务能够有效的串联在一起,从而提升工作效率,提高企业的生产制造水平[4]。

2 系统集成关系

2.1 MES 系统业务

MES 系统是沟通企业上层资源管理层和车间控制层之间的桥梁,通过实现上下游系统的集成,消除数据断层,全面打通数据流、业务流、信息流,为管理决策提供科学合理的数据分析支撑,提高生产管理及质量预控[5]。MES 系统主要面向车间制造执行过程的研究,其系统涵盖车间生产制造过程中的所有业务,包括计划管理、物料管理、调度管理、工艺管理、工区作业管理、质量管理、工时管理等[6]。具体,如图1 所示。

图1 MES 系统功能架构图Fig.1 MES System Functional Architecture Diagram

其中,基础数据管理包括:企业、工厂、工区、班组、计量单位、设备、产品、BOM、工种、工序、工艺路线、员工、角色、菜单、用户代码等;计划管理包括:流水卡预览、生产订单接收、流水卡创建、月计划编制、流水卡校对、到料确认、流水卡打印、集件管理、组合件换件等;调度管理包括:工区长派工、班组派工、派工修改、分批管理、批次状态管理、批次数量变更、工区协作管理;现场作业管理包括:任务接收、生产报工、生产准备、装配管理、批次缺件信息查看、工具库存信息查看、问题上报管理、个人工时、工时统计;调度管理包括:临时转工管理、转工转出、转工转入、外委管理;质量管理包括:检测项维护、检验任务接收、首件检验、工序检验、成品检验、入库申请、返工返修、成品检验、各类检验单据打印、不合格品审理、报废管理等[7-9]。

2.2 ERP 系统业务

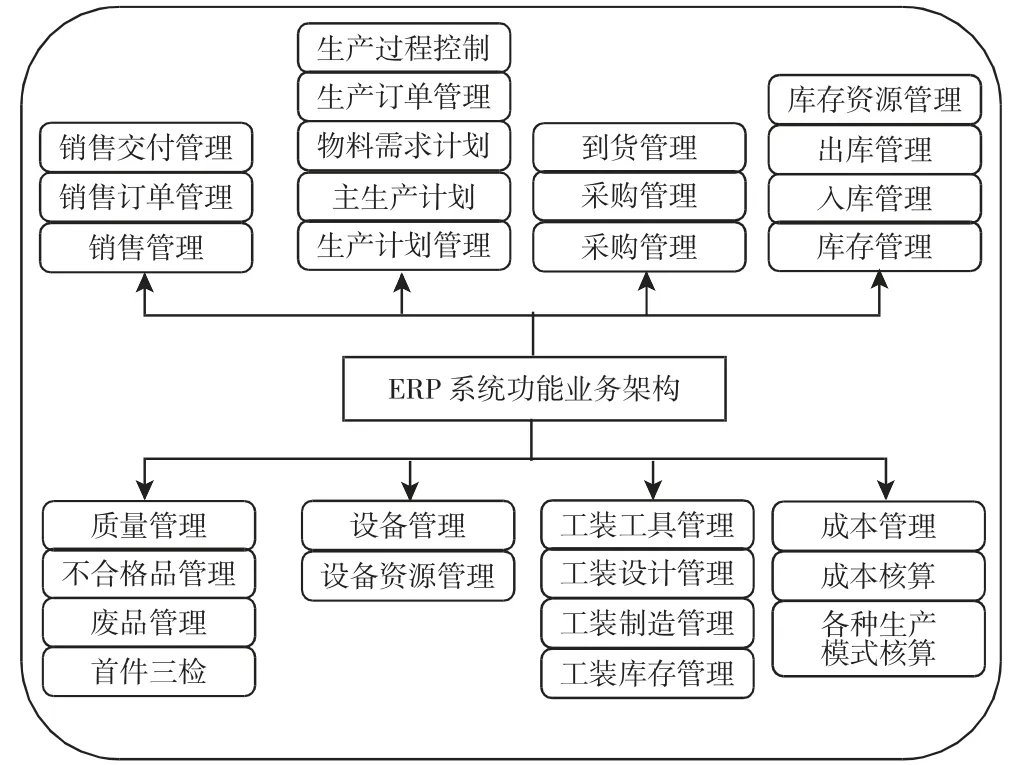

ERP 系统作为企业的资源管理平台通过整合公司的各种资源,提高资源运作效率,降低生产成本,梳理企业内部的业务流程、活动、岗位与制度等,优化或规范基础管理。平台主要包括销售管理、生产计划管理、采购管理、库存管理、质量管理、设备管理、工装工具管理、成本管理等,系统功能架构,如图2 所示。

图2 ERP 系统功能架构图Fig.2 ERP System Functional Architecture Diagram

通过对上面两个系统的业务流程可以得出,在MES、ERP 系统中分别都涉及到计划管理、物料管理、设备资源管理、生产准备管理、生产任务管理、质量管理、入库管理等功能管理,两个系统涉及到的业务很多都是交叉和联系的,如果两个系统间没有实现有效集成,不仅造成系统使用人员工作量的增加,而且无法实现信息间的有效传递,造成“信息孤岛”现象,更无法达到车间管理信息化、数字化的目的。

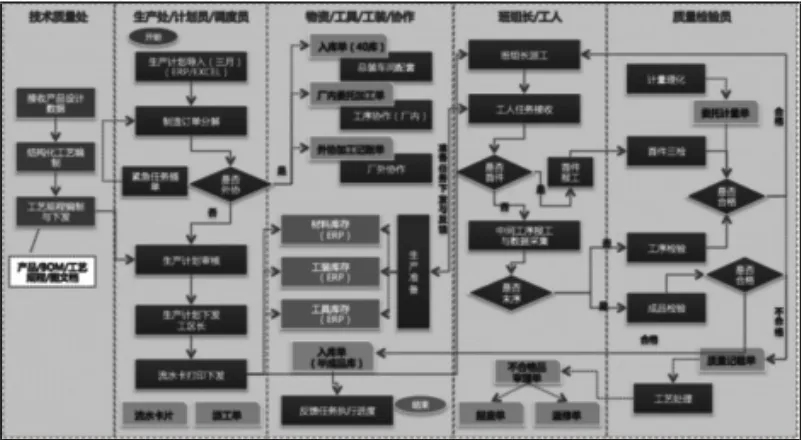

2.3 系统业务集成

从ERP 系统开始创建生产订单到MES 创建生产任务计划直到最后产品入库,ERP 和MES 涉及的业务紧密联系在一起,在企业信息化建设过程中,它们之间需要相互依赖于对方而存在,在计划管理、质量管理、生产管理、物料管理等方面,MES 和ERP系统的功能可以相互延伸和对接,共同构建更为完善的现代企业信息管理体系,更加有力的保证商业目标的实现。整体业务流程具体,如图3 所示。通过图可以看出,通过ERP 和MES 的集成,将整个生产制造过程形成一个闭环,打通制造过程的数据流、业务流,从而提高生产效率。

图3 ERP 与MES 集成业务流程图Fig.3 ERP and MES Integrated Business Flow Chart

3 ERP 与MES 集成技术

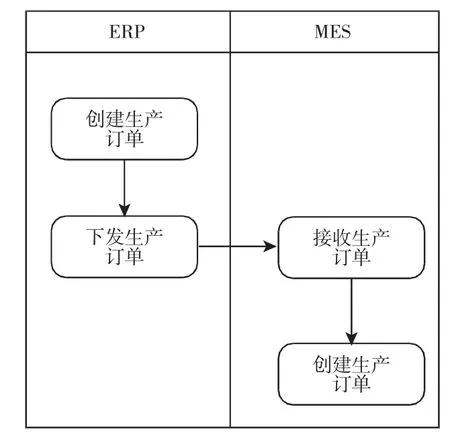

图4 生产订单集成流程图Fig.4 Production Order Integration Flow Chart

目前系统间集成主要中间表、中间库、WEBSERVICE 等几种方式,ERP 与MES 之间的集成由于不同的业务需求,集成方式也不一样,例如生产订单的集成讲究实时性,就采用WEBSERVCIE 技术,集成流程,如图4 所示。集成场景如下:(1)工厂计划员在ERP 系统创建生产订单并在保存时调用MES 生产订单集成接口传送生产订单信息到MES系统。(2)车间计划员在MES 系统中根据接收的生产订单信息创建车间的生产任务计划。涉及到的集成字段,如表1 所示。

表1 生产订单集成表Tab.1 Production Order Integration Table

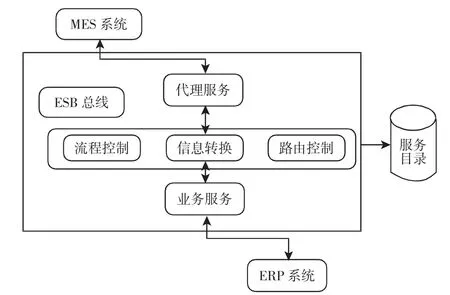

目前系统间集成的主流方式是通过ESB(Enterprise Service Bus 企业服务总线)进行,两个系统间通过SOAP(Simple Object Access Protocol 简单对象访问协议)代理WEB 服务来调用数据,调用过程,如图5 所示。

图5 系统集成调用过程Fig.5 System Integration Call Process

调用过程:

(1)MES 系统通过ESB 服务目录查询到代理服务的代理地址并调用代理服务;

(2)代理服务根据配置与业务需要,进行流程控制和消息转换,将服务请求路由至业务服务;

(3)ESB 调用注册的业务服务,并接收ERP 系统服务的返回值,ESB 将接收到返回值按要求封装,并返回MES 系统。

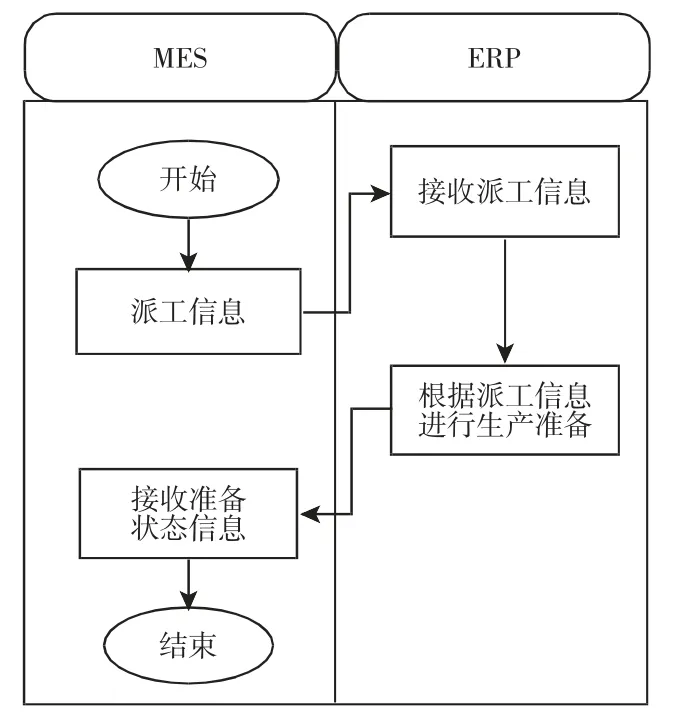

以MES、ERP 系统的生产派工及生产准备集成为例进行说明,首先业务集成流程图,如图6 所示。

图6 派工及生产准备信息集成Fig.6 Delivery and Production Preparation Information Integration

集成场景:

(1)工区长或班组长对生产工序任务进行派工时,指定开工时间;

(2)MES 系统将派工信息发送至ERP 系统,ERP 系统接收派工信息后,根据工艺信息中定义的该工序所需的工装、夹具、刀具等信息,同时根据开工时间要求,查询ERP 系统的库存情况形成配送清单(包括是否满足开工条件以及缺件信息),进行配送准备,ERP 系统将配送清单状态信息发送给MES 系统;

(3)MES 系统接收配送清单状态供生产现场查看。

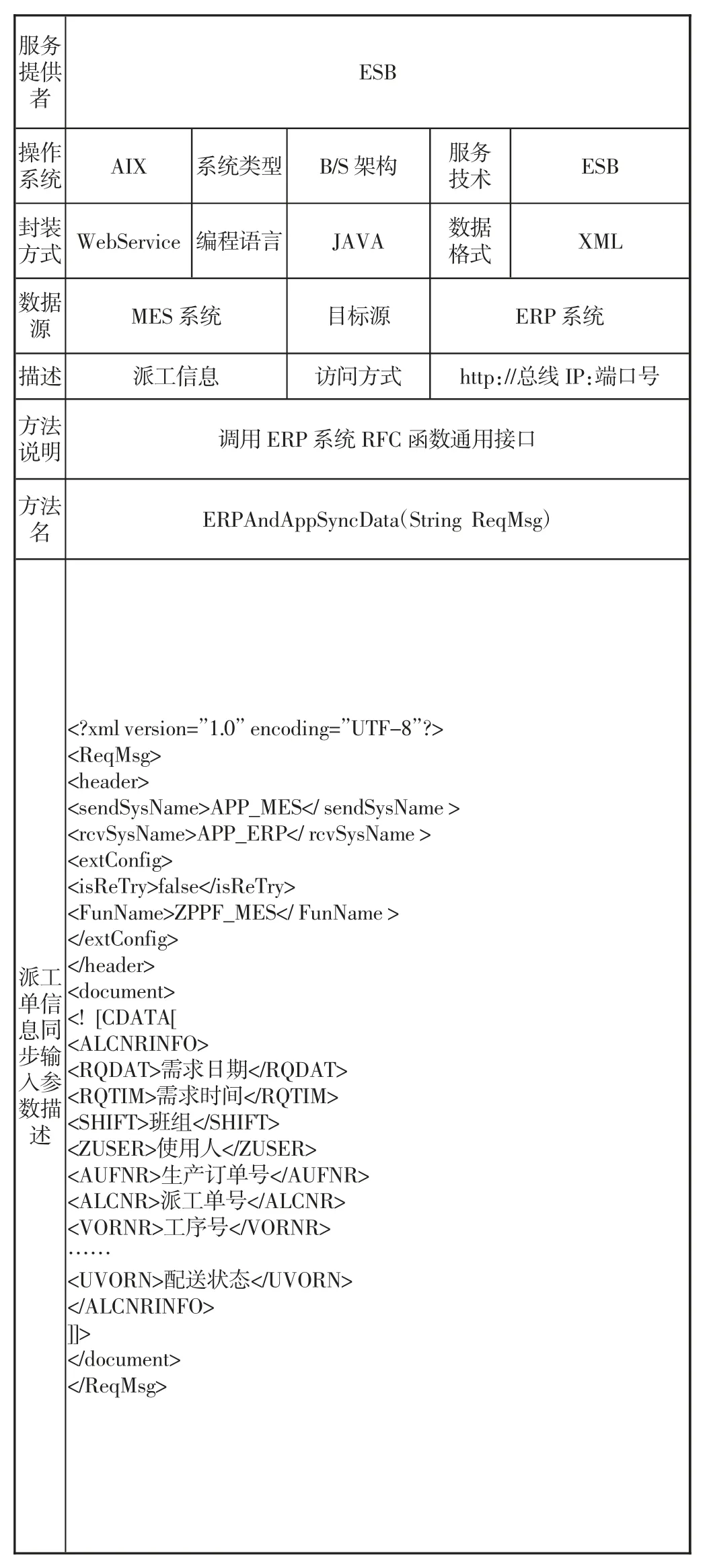

具体集成接口技术如下:

服务提供者ESB系统 AIX 系统类型 B/S 架构 服务技术 ESB操作方式 WebService 编程语言 JAVA 数据格式 XML封装数据源 MES 系统 目标源 ERP 系统描述 派工信息 访问方式 http://总线IP:端口号方法说明 调用ERP 系统RFC 函数通用接口方法名ERPAndAppSyncData(String ReqMsg)派工单信息同步输入参数描述<?xml version=”1.0”encoding=”UTF-8”?><ReqMsg><header><sendSysName>APP_MES</sendSysName ><rcvSysName>APP_ERP</rcvSysName ><extConfig><isReTry>false</isReTry><FunName>ZPPF_MES</FunName ></extConfig></header><document><! [CDATA[<ALCNRINFO><RQDAT>需求日期</RQDAT><RQTIM>需求时间</RQTIM><SHIFT>班组</SHIFT><ZUSER>使用人</ZUSER><AUFNR>生产订单号</AUFNR><ALCNR>派工单号</ALCNR><VORNR>工序号</VORNR>……<UVORN>配送状态</UVORN></ALCNRINFO>]]></document></ReqMsg>

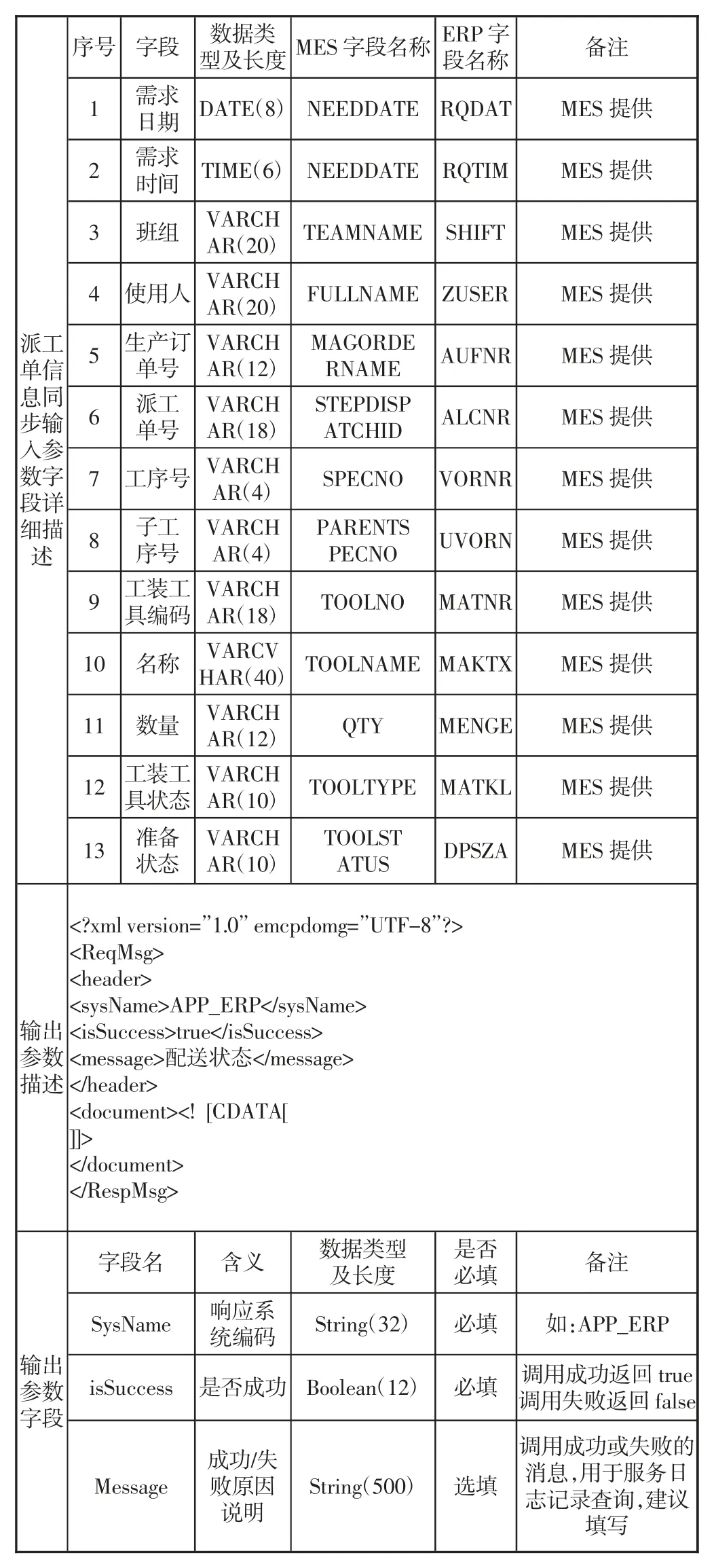

序号 字段 数据类型及长度MES 字段名称ERP 字段名称 备注1 需求日期 DATE(8) NEEDDATE RQDAT MES 提供2 需求时间 TIME(6) NEEDDATE RQTIM MES 提供3 班组 VARCH AR(20) TEAMNAME SHIFT MES 提供4 使用人 VARCH AR(20) FULLNAME ZUSER MES 提供派工单信息同步输入参数字段详细描述5 生产订单号VARCH AR(12)MAGORDE RNAME AUFNR MES 提供6 派工单号VARCH AR(18)STEPDISP ATCHID ALCNR MES 提供7 工序号 VARCH AR(4) SPECNO VORNR MES 提供8 子工序号VARCH AR(4)PARENTS PECNO UVORN MES 提供9 工装工具编码VARCH AR(18) TOOLNO MATNR MES 提供10 名称 VARCV HAR(40) TOOLNAME MAKTX MES 提供11 数量 VARCH AR(12) QTY MENGE MES 提供12 工装工具状态VARCH AR(10) TOOLTYPE MATKL MES 提供13 准备状态VARCH AR(10)TOOLST ATUS DPSZA MES 提供输出参数描述<?xml version=”1.0”emcpdomg=”UTF-8”?><ReqMsg><header><sysName>APP_ERP</sysName><isSuccess>true</isSuccess><message>配送状态</message></header><document><! [CDATA[]]></document></RespMsg>字段名 含义 数据类型及长度是否必填 备注SysName 响应系统编码 String(32) 必填 如:APP_ERP输出参数字段isSuccess 是否成功 Boolean(12) 必填 调用成功返回true调用失败返回false Message成功/失败原因说明String(500) 选填调用成功或失败的消息,用于服务日志记录查询,建议填写

4 结语

通过实现MES 与ERP 系统的集成,梳理生产业务流程,找到长期以来制约生产的问题点,大胆提出改革措施,将新业务流程投入生产实际加以验证,形成可落地,好执行,且能保证生产业务顺畅运转的优化流程。让电脑管理细节过程,让人的工作简单化,尽量减少人为参与带来的不可控因素来扰乱管理秩序,从而减少人力资源和时间的浪费,减少各类会议召开和提高会议效率。

最终通过实施各类信息系统和系统间的集成建立起规范的生产管理信息平台,实现内部现场控制层与管理层之间的信息互联互通,加强各业务部门的协同办公能力,提高工作效率,降低生产成本,提高生产数据统计分析的及时性、准确性,避免人为干扰,促使管理标准化,从而提升企业的核心竞争力[10]。