多领域协同的火箭炮高低调炮动力学仿真

2020-07-22曹立军马万鹏

徐 桐,曹立军,马万鹏

(陆军工程大学石家庄校区火炮工程系,河北 石家庄 050000)

1 引言

高低随动装置是火箭炮火力系统的重要组成部分,主要用于完成火箭炮俯仰调炮和高低自动瞄准,但由于该装置具有结构复杂、工作环境恶劣与强耦合等特点,使其成为火箭炮火力系统中故障率较高的子系统[1]。该系统的动力学特性涉及多学科、多领域的交叉融合,而传统的单领域建模仿真已经无法满足对该类系统进行完整、精确的分析要求[2]。因此在建立模型时,必须充分考虑系统刚柔耦合、机电液耦合等效应,建立多领域协同的仿真方案,从而提高仿真分析的精度。随着科学技术的快速发展,针对大型复杂系统的刚柔耦合、机电液耦合动力学研究取得了一系列进展。文献[3]利用RecurDyn 软件建立了输弹机刚柔耦合动力学模型,通过分析确定了关键构件的危险点位置;文献[4]利用ABAQUS 和ADAMS 软件建立了火箭炮发射装置刚柔耦合动力学模型,研究了火箭弹与定向管在发射过程中复杂的接触碰撞作用;文献[5]利用AMESim、RecurDyn及Simulink 仿真软件建立了自动供输弹系统机电液一体化仿真模型,并通过实验测试验证了模型的精度。以上研究对武器系统的设计开发具有一定的指导作用,但仍局限于小范围内的耦合效应,不能全面反映系统整体的动力学特性。为了更加真实模拟火箭炮高低调炮时的工作状态,利用动力学软件ADAMS 建立了高低随动装置多刚体模型,结合ANSYS 与EASY5 软件,建立了高低随动装置刚柔/机电液耦合模型,并通过实装试验对模型加以验证。

2 高低随动装置工作原理及建模方法

2.1 高低随动装置工作原理

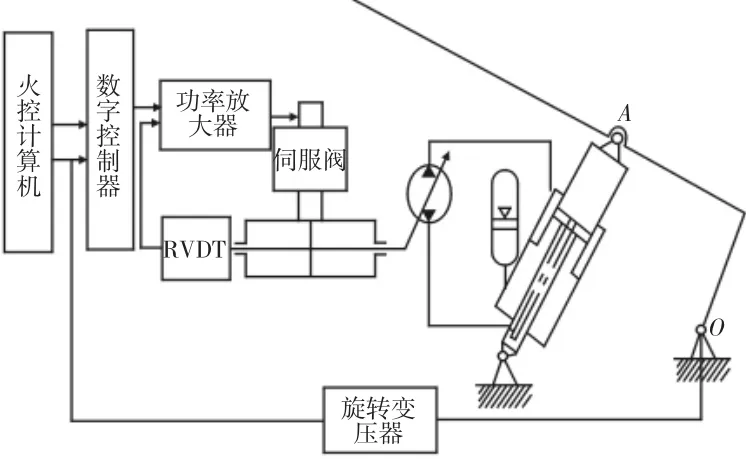

火箭炮高低随动装置由控制系统及液压系统两大部分组成,其中控制系统主要由随动控制箱、测角装置等组成,液压系统主要由伺服泵总成、手动泵总成、控制阀组、锁紧阀组、高低平衡机及辅助元件组成。火控计算机发出的高低控制信号由串行通信接口自动计算出该信号与火箭炮实际俯仰位置间的误差及控制规律,通过功率放大器驱动电液伺服阀控制变量泵斜盘摆角和摆动方向,从而实现火箭炮高精度俯仰调炮与自动操瞄。其工作原理,如图1 所示。

图1 高低随动装置工作原理Fig.1 The Working Principle of High and Low Follow-Up Device

2.2 高低随动装置建模方法

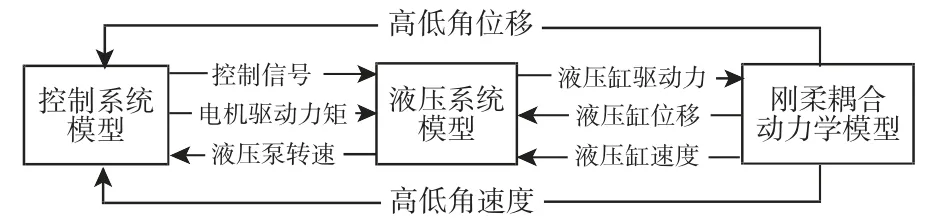

火箭炮高低随动装置是集刚、柔、机、电、液、控为一体的复杂系统,传统的单领域仿真难以准确描述其工作过程,而对多个子系统进行单独建模与仿真虽能降低建模的复杂程度,减少系统单次仿真时间,但由于忽略子系统间的拓扑结构及边界条件导致系统间的状态数据不能实时传递,使得系统间的耦合效应难以准确描述,大大降低仿真精度[6]。高低随动装置的内部耦合关系,如图2 所示。

图2 高低随动装置参数耦合关系Fig.2 The Parameter Coupling Relationship of High and Low Follow-Up Device

高低随动装置多领域协同仿真建模流程,如图3 所示。

图3 多领域协同仿真建模流程Fig.3 The Modeling Process of Multi-Field Collaborative Simulation

在三维实体建模软件SolidWorks 中建立高低随动装置各机械零部件的三维实体模型,将需柔性化的部件导入ANSYS 进行网格划分,生成模态中性文件MNF 后导入ADAMS/Views 中建立高低随动装置刚柔耦合动力学模型[7];液压与控制系统的建立在EASY5 中完成,并通过软件接口的形式与动力学模型进行有效耦合控制;虚拟样机的验证主要基于实装试验与装备数据,通过不断修改模型参数直至仿真结果与实验结果之间的误差在可接受的范围内[6-8]。

3 高低随动装置动力学模型

3.1 刚柔耦合动力学建模

3.1.1 柔性多体运动学基本理论

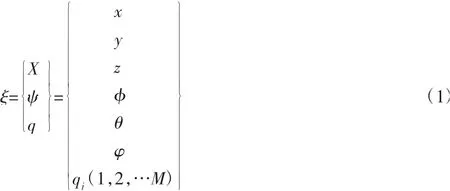

柔性多体系统动力学以多刚体系统动力学的研究为基础,是动力学分析的发展方向。动力学方法直接研究柔体的动态特性,采用的数学工具是有限元法[9]。在ANSYS 中将柔性体离散化为若干个单元及有限个节点自由度来表示物体无限多个自由度,单元的弹性变形则近似表示为少量模态的线性组合。如果物体坐标系的位置由惯性参考系中的笛卡尔坐标X=(x,y,z)和反映刚体方位的欧拉角ψ=(φ,θ,φ)表示,模态坐标由q=(q1,q2,…,qM)(M—模态坐标数)来表示,则柔性体的广义坐标可表示为:

柔性体的运动方程可由下列拉格朗日方程导出:

式中:L—拉格朗日函数,L=T-V;T、V—动能与势能;Γ—能量耗散项;φ—约束方程;λ—拉格朗日乘子;Q—施加的广义力。将T、V、Γ 的计算公式带入上式可得柔性多体运动微分方程为:

式中:M—柔性体的质量矩阵;K—模态刚度矩阵;D—模态阻尼矩阵;Fg—重力。

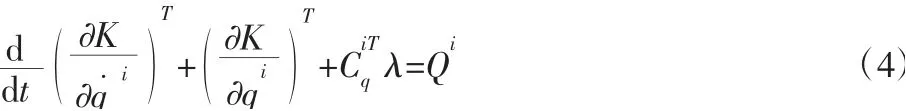

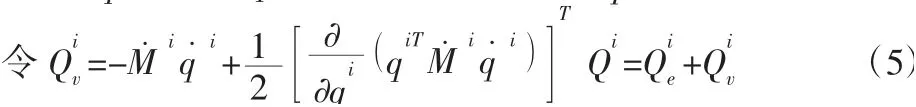

3.1.2 刚柔耦合多体动力学方程

只有综合运用多刚体动力学及柔性多体动力学的基本理论,才能准确对刚柔耦合系统进行动力学分析,即柔性体的分析结果与多刚体的研究方法相结合,最终得到刚柔耦合多体系统的动力学方程。根据拉格朗日乘子法可将第i个柔性体或刚体的运动方程式表示为:

式中:K—动能表达式;Qi—广义力(包括单元弹性变形和外加载荷引起的广义力);λ—拉式乘子。对上式左边两项进一步求导可得:

式中:nb—多体系统构件数,包含刚体及柔体单元个数。

联立方程(6)与系统约束方程C(q,t)=0,即构成刚柔耦合多体系统动力学方程。

3.1.3 刚柔耦合模型的建立

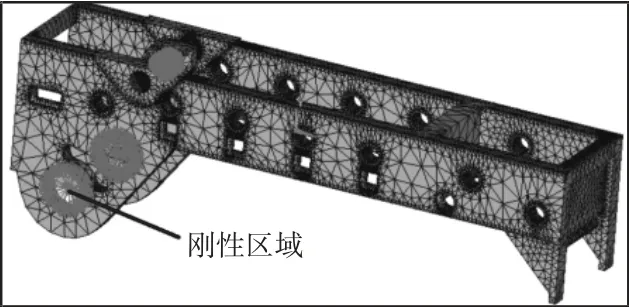

考虑高低随动系统起落架的柔性特性及对火箭炮高低调炮参数的影响,通过三维建模软件SolidWorks 构建起落架的简化模型,并将其导入ANSYS 有限元分析软件,采用四面体划分法对其进行网格划分,其有限元模型,如图4 所示。

图4 起落架有限元模型Fig.4 The Finite Element Model of Landing Gear

图5 高低随动装置刚柔耦合模型Fig.5 The Rigid-Flexible Coupling Model of High and Low Follow-Up Device

图6 刚柔耦合模型自由度验证Fig.6 The Degree of Freedom Verification for Rigid-Flexible Coupling Model

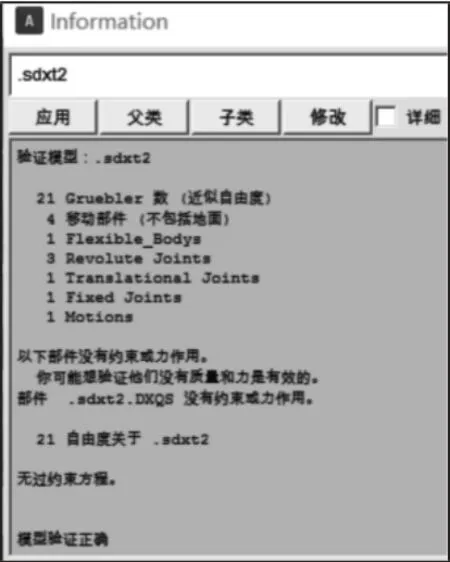

在ADAMS 程序中导入高低随动装置刚体模型的基础上,通过文件导入ANSYS 宏命令生成的起落架模态中性文件.MNF,删除原刚性起落架并将其调整至原刚性件位置,根据高低随动系统的实际工作情况,逐一在两个构件之间添加必要约束及运动副。在高低随动装置刚柔耦合模型中,简化回转机和大地Ground 为固定副Fixed 连接;液压缸固定端与回转机高低支座为旋转副Revolute 连接;起落架耳轴支座与回转机耳轴支座为旋转副Revolute 连接;活塞杆头与起落架上支连接轴为旋转副Revolute连接;定向器束与起落架为平面副Planar 连接;相互接触的构件间添加接触力Contact;液压缸与活塞杆为移动副Translational 连接,并为移动副添加平移驱动Motion。最终建立的高低随动装置刚柔耦合动力学模型,如图5 所示。刚柔耦合模型自由度的验证,如图6 所示。

3.2 高低随动装置机电液耦合建模

3.2.1 液压系统建模

高低随动装置液压系统实现的是驱动活塞杆推动定向器束做俯仰运动,主要包括高平机三腔缸建模与液压系统回路建模。由于三腔缸属于非标准液压元件[10],故在EASY5 平台上采取原理级建模思想,采用图形化方式自行建模:液压缸在工作过程中三个腔室同时发生容积变化,因此在高级液压库(hc)中,建立三个VX 模块,分别作为上升腔、下降腔与平衡腔的容积变量;液压缸因容积变化产生的油液压力、容积值和容积变化率等变量,因此建立两个CD 模块,将容积变量转化为力;建立一个FS 模块,用于计算CD 模块的合力;建立一个PM 模块,作为单质量动力学模块代替活塞杆。按照上述原理依次连接各模块,建立的高平机三腔缸EASY5 模型,如图7 所示。设置上升腔、下降腔、平衡腔内油液有效作用面积,如表1 所示。

图7 高平机三腔缸EASY5 模型Fig.7 Expansion Cylinder EASY5 Model

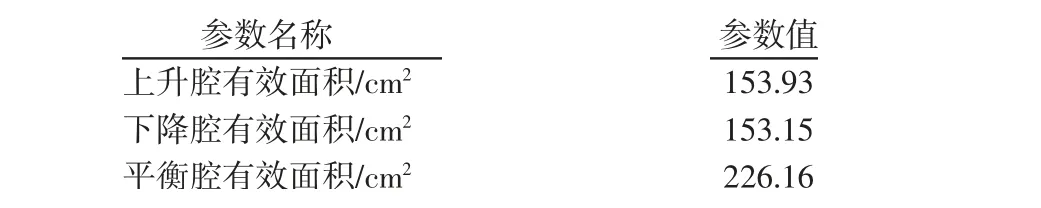

表1 高平机三腔缸有效作用面积Tab.1 Effective Area of Expansion Cylinder Cavities

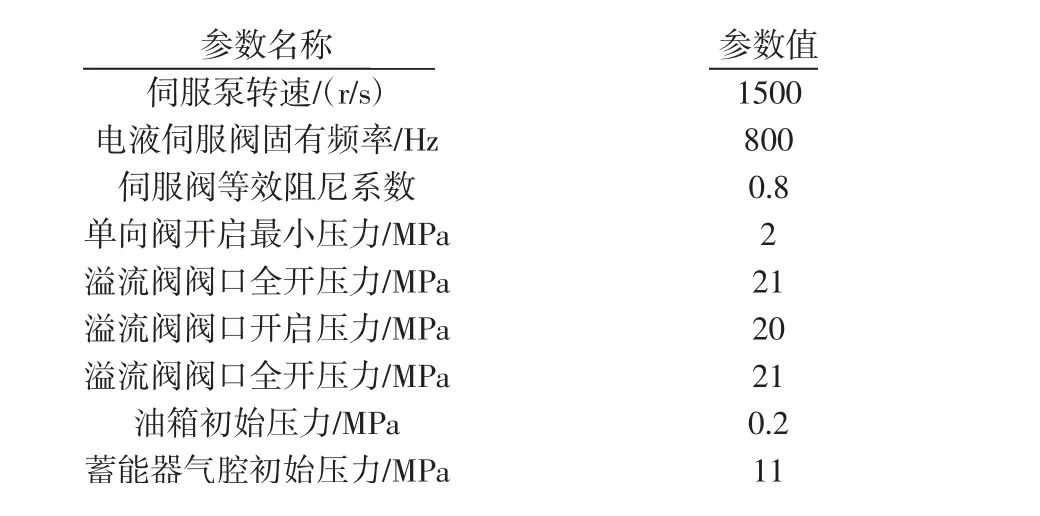

根据液压回路组成,利用EASY5 软件中的高级液压库与数学控制库对高低随动装置液压系统回路进行建模[11]。在建模过程中对液压系统进行适当简化和假设:(1)假设各元件密封良好无油液泄漏;(2)假设回路中液压元件与外界绝热;(3)假设回路中各液压阀阀芯动作响应时间短暂;(4)省略手动泵与清洗阀组等对系统性能影响小的部件的建模。由此建立的液压系统模型,如图8 所示。其中,油液属性模块选择10 号航空液压油,液压油温为50 摄氏度[12],设置液压回路主要参数,如表2 所示。

图8 液压系统模型Fig.8 Hydraulic System Model

表2 液压回路主要参数设定Tab.2 The Main Parameters of Hydraulic Circuit Settings

3.2.2 伺服系统建模

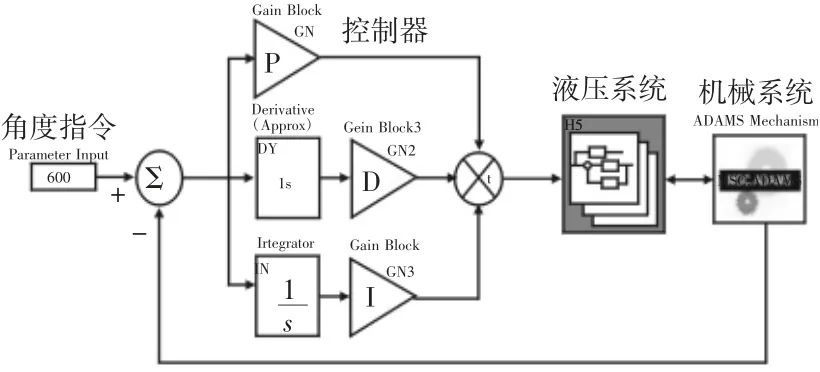

高低随动伺服系统采用典型的PID 控制器,通过对高平机的调炮控制满足火箭炮快速精准的战斗性能。传统PID 控制器的系统结构框图,如图8 所示。

图9 传统PID 控制器系统结构框图Fig.9 Traditional PID Controller System Block Diagram

图中:C(s)—PID 控制器的传递函数;G(s)—被控对象的传递函数;r(t)—系统输入;e(t)—反馈偏差;u(t)—控制器输出;d(t)—扰动;y(t)—系统输出。PID 控制器的输出可列写为:

式中:Kp—比例系数;Ti、Td—积分和微分时间常数,积分系数Ki=Kp/Ti,微分系数Kd=KpTd。在实际工程实践中,PID 三个参数通常采用工程整定法确定,通过不断对建立模型的参数进行调整修改,从而满足系统动态性能的要求。

3.2.3 机电液耦合建模

实现高低随动装置机电液控联合仿真,需在ADAMS 软件中创建设计变量(design variable),其中输入变量为活塞杆所受液压合力,输出变量为活塞杆位移与速度。通过ADAMS/Controls 模块将代替活塞杆的单质量块与EASY5 拓展库中的AD 模块对接,AD 模块中输出的角位移量作为反馈信号输入PID 控制器,通过与调炮指令的偏差输出控制电流信号,从而控制液压回路中电液伺服阀的开口度,实现火箭炮高低精准调炮。根据系统机电液控参数的耦合关系将各模块进行连接,最终建立的高低随动系统机电液耦合EASY5 模型,如图10 所示。

图10 高低随动系统机电液耦合模型Fig.10 Electromechanical-Hydraulic Coupling Model of High and Low Follow-Up Device

3.2.4 数据交换接口设置

ADAMS 中的Controls 模块提供了与EASY5 进行数据动态传递的标准通信接口,采用导入控制的协同求解方案,即将EASY5模型以1 套GSE(Gnenral State Equations)方程形式动态链接库(.dll)导入ADAMS 模型中,设置仿真和求解器参数,采用ADAMS求解器求解所有模型。导出动态链接库(.dll)文件以及导入控制步骤,如图11 所示。

图11 控制文件生成与导入Fig.11 Control File Generation and Import

4 协同仿真及结果分析

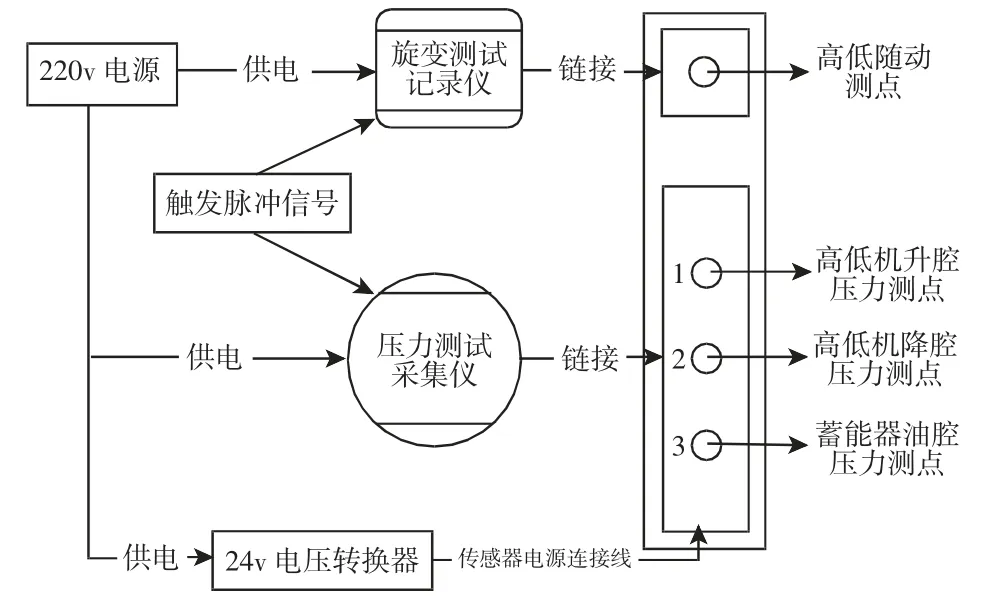

高低随动系统仿真模型的正确性和精度直接决定仿真结果的可信度。而检验仿真模型可信度的最佳途径是将仿真结果与试验数据进行对比[13]。针对已建立的远程火箭炮高低随动系统虚拟样机模型,进行可信度评估需要对相关参数进行定性与定量分析,只有满足制定的相关算法与误差要求,才能确保模型的准确度,从而为后续仿真试验奠定基础。根据现有装备试验条件以及需要验证的典型参数,需要测定高低随动系统在俯仰调炮过程的动力学响应,即通过高低旋变测试与系统压力测试来验证所建模型的准确性。

4.1 基于实装试验的校核方案

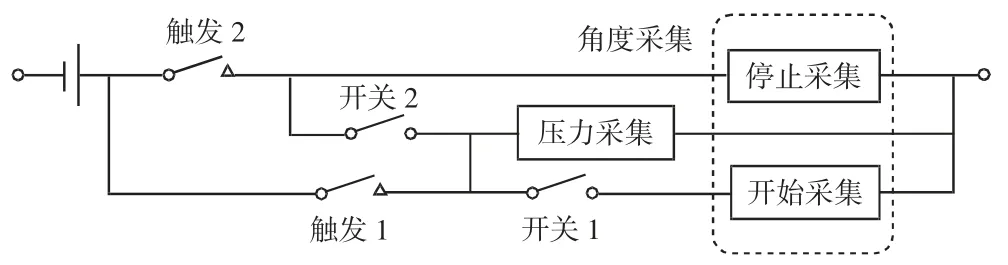

图12 触发采集线路连接Fig.12 Trigger Acquisition Line Connection

图13 触发电路Fig.13 Trigger Circuit

实装测试方面:试验前对火箭炮执行多次自动调炮,确定实际装备性能状态良好的同时达到热机的目的;为提高试验结果精度,采用触发采集同步得到高低旋变信号与压力信号,触发采集连接,如图12 所示。触发电路,如图13 所示。火箭炮起落部分回落到0 密位时,将旋变记录仪、压力采集仪标定零位后,设定采样频率为10000Hz,进行600 密位自动调炮:开关1 闭合,开关2 断开,按下触发开关1 开始采集;断开开关1,闭合开关2,按下触发开关2 停止采集。高低调炮试验过程,如图14 所示。仿真实验方面:在EASY5 模型中设置调炮指令角度为600密位,在ADAMS/View 仿真计算起落部分的高低角位移与角速度随时间变化曲线,采用GSTIFF 积分器和SI2 方程进行求解,仿真时长为20s,仿真步长为0.001。

图14 高低调炮试验过程Fig.14 High-Low Profile Gun During the Test

4.2 仿真与试验结果分析

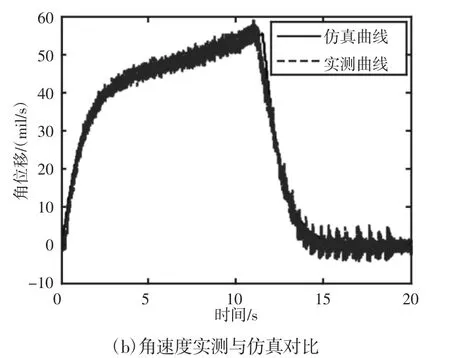

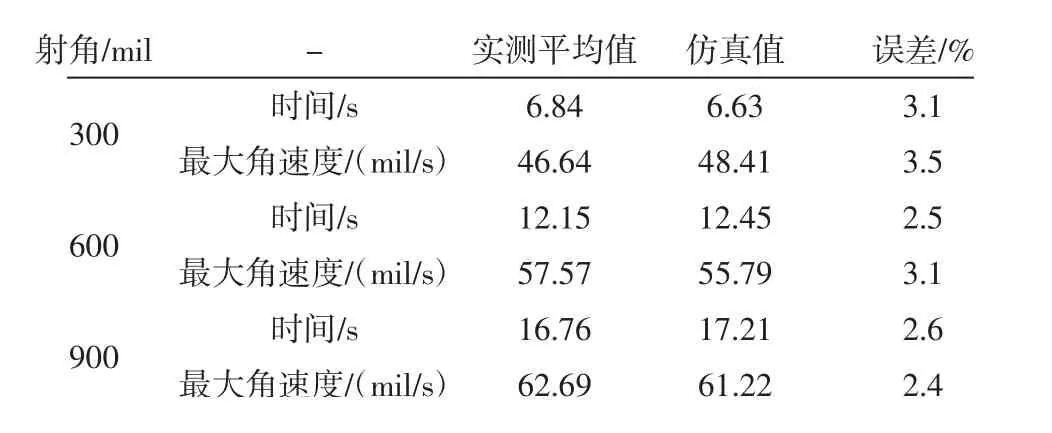

将实际装备动态测量的角位移、角速度与仿真结果进行对比,如图15 所示。由图中可以看出,调炮600 密位时,高低角位移与角速度的实测曲线与仿真曲线重合度较高,并且有相同的变化趋势。当停止调炮时,由于车体震动及噪声的干扰,角位移曲线存在微幅超调,角速度有较为明显的波动,但基本稳定在600 密位,仿真曲线则相对平滑,停止调炮后稳定在600 密位。由于一次试验结果不具有普遍性和一般性,因此对状态良好的火箭炮进行多角度多次调炮试验,以完成一次调炮所需时间与调炮过程最大角速度作为误差指标,将得到的不同角度的调炮时间与最大角速度平均值与仿真结果进行对比,如表3 所示。

图15 高低角位移、角速度仿真与测量曲线Fig.15 Simulation and Measurement Curve of Angular Displacement and Velocity

表3 实测数据与仿真对比Tab.3 Comparison of Simulation and Measured Data

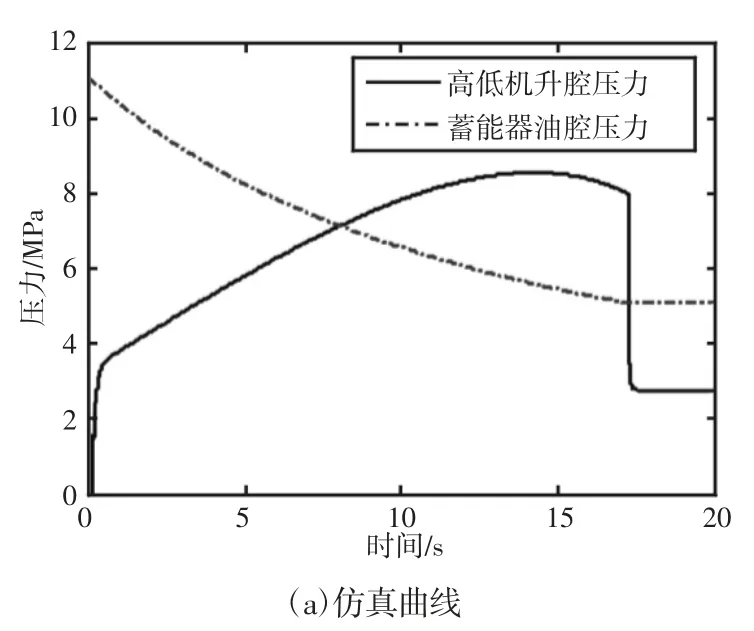

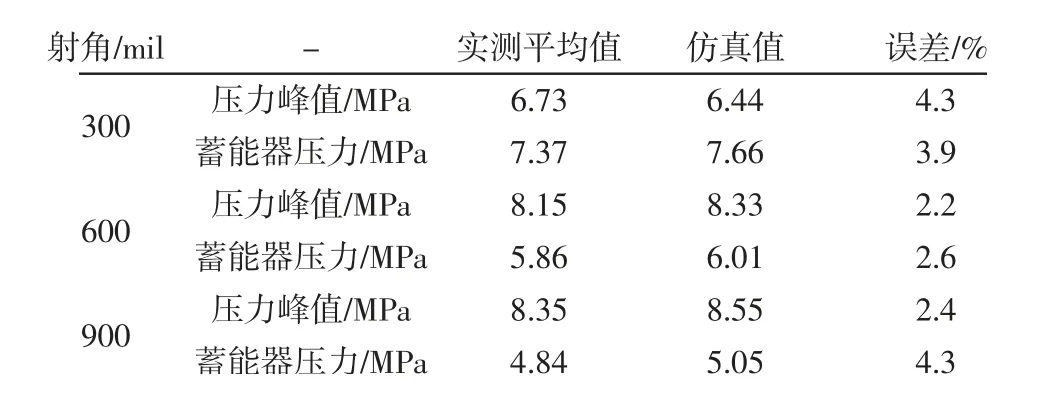

在随动系统调炮过程中,高平机升腔压力与蓄能器油腔压力直接作用在活塞杆上,同时在协同仿真模型中,活塞杆的驱动亦是液压合力转换的机械作用力,故选择实测装备中高平机升腔压力与蓄能器油腔压力的动态测量结果与仿真曲线进行对比,如图16 所示。随着调炮时俯仰角度逐渐增大、活塞杆伸出,定向器束与起落架的质心相对地面发生移动,从而导致重力臂与重力矩不断减小,蓄能器的输出压力逐渐减小,而高平机顶起负载所需升腔压力不断增大,到达某一角度时驱动力矩与重力矩相平衡,之后由于重力矩迅速减小,升腔压力又呈降低趋势。为使实测结果具有一般性,以完成一次调炮过程中高低机升腔压力峰值与蓄能器油腔压力值作为评价指标,求取其平均值后与仿真结果进行对比,如表4 所示。通过对比分析可知,实际装备的动态特性与仿真模型基本相同,且实际装备动态参数的测量统计结果与仿真模型具有较高的重合度,选取的评价指标误差均低于5%。故可以认为所建火箭炮高低随动装置多领域协同仿真模型是比较准确的且可行的,具有较高的可信度及应用价值。

图16 系统压力特性仿真与实测结果对比Fig.16 Comparison of Pressure Simulation and Measure Results

表4 压力实测数据与仿真对比Tab.4 Comparison of Simulation and Pressure Measure Data

5 结论

(1)运用仿真分析软件ADAMS、ANSYS、EASY5 建立了某型火箭炮高低随动装置刚柔/机电液耦合模型,利用软件接口和动态链接库的形式实现了多领域协同仿真,并通过实装试验对模型进行了可信性验证。仿真与实装测试结果对比表明,所建模型的动态特性与实际装备具有较高的重合度,且调炮所需时间与精度均满足设计的性能指标,可以认为所建模型是比较准确的,为进一步仿真研究液压系统故障以及液压特性的影响规律奠定了基础。

(2)针对调炮试验数据采集的精度需求,提出了触发采集方案,该方案能够同步采集实际调炮时的角度信息与压力信息,为提高仿真与实测结果的准确度分析要求提供了新方法。