方程式赛车传动系大链轮的设计与优化

2020-07-22戴海燕吴泽滨张继华李长玉

戴海燕,吴泽滨,张继华,李长玉

(华南理工大学广州学院汽车与交通工程学院,广东 广州 510800)

1 引言

以FSAE 为例的小型方程式赛车是按照美国汽车工程学会(SAE)颁布的比赛规则,由高校或汽车相关企业资助,以学生为主要成员花1 年时间,自主设计制造并参加FSAE 比赛的汽车[1-2]。该项比赛包含了静态项目和动态项目,既要考虑结构设计的合理性,还需要考虑总体的成本、动力性、燃油经济性、操纵稳定性和耐久性等,总体设计要求较高。作为动力传动装置中的重要部分之一的主减速器,历年来有许多文献对其进行了介绍。

2014 年某大学教授应用Cruise、ADVISOR、Matlab 等,针对FSAE 赛车动力装置部分的优化与匹配问题进行了研究,定量分析了汽车动力性与主减速比之间的关系[3]。2015 年某大学对电动赛车进行了发动机与变速器、主减速器的参数匹配设计,应用相关软件进行仿真分析,制作了一款各项性能符合设计要求电动赛车[4]。2016 年,某大学教授根据方程式赛车项目要求,对电动赛车进行了发动机与传动装置的匹配设计和试验[5]。2017 年,湖北汽车工业学院传动系统中变速器和主减速器的参数匹配,并完成了整车总体设计、仿真及试验[6]。根据现有文献分析,在对赛车的传动系统研究中,主要着重于发动机与传动系统中主减速器的匹配问题,针对传动系统中,起减速增扭作用的最主要部件主减速器,尤其是其中是大链轮的轻量化设计与优化却鲜有介绍。

根据文献[7],链传动不仅具有带传动和齿轮传动的优点,而且能够很好地适应冲击较大的环境恶劣的高速传动,被广泛应用在汽车传动系统等相关机械上[7],在FSAE 赛车的主减速中也具有广泛的应用。然而目前针对小型赛车链传动设计与优化分析的文献很少,且赛车在75m 直线加速的弹射起步时,系统的运动会对传动系统产生较大冲击,尤其是主减速器的大链轮。因此,针对FSAE 赛车的主减速器大链轮进行优化设计,以达到既保证具有工作所需的强度,又减少大小链轮的质量,使得整车轻量化的目的。

2 赛车主减速器设计与建模

2.1 主减速器传动比确定

2.1.1 传动比计算

根据比赛要求赛车要有良好的动力性、燃油经济性、耐久性等,且成本较低。结合实际运行情况和经验可知,一般小型赛车可达到的最高车速为(100~110)km/h,对应的发动机最高转速为11000r/min。由公式:

式中:umax—最高车速(km/h);ig0—变速器内部减速器传动比;i4—变速器4 挡传动比;i0—主减速器传动比;r—车轮半径(m);

n—发动机转速(r/min)。

可得传动比范围为:2.83≤i0≤3.11

小型赛车中,常见的小链轮齿数通常有11、12 和13 齿。齿数较少,运动不均匀性增加,链轮受到的周期性载荷和冲击载荷增加,容易使得链轮产生磨损和疲劳。而齿数太大,链轮质量大、成本高。综合考虑选择小链轮齿数为12,根据传动比范围可选择的大链轮的齿数有34、35、36。由于链条链节为偶数节,根据发动机与悬架定位的距离可以计算得到链节数为48 节左右,为了防止大链轮磨损不均匀,应保证大链轮齿数与链节数互质,故大链轮可选择齿数为35,因此主减速器传动比为2.92。

2.1.2 动力性计算

为了验证计算所得传动比符合动力性要求,根据车辆行驶功率平衡原理[8],可得:

式中:Ff—滚动阻力(N);Fw—滚动阻力(N);Fi—坡道阻力(N);Fj—加速阻力(N);pe—发动机功率(kW)。

将公式展开,可得到:

式中:ηT—传动效率;G—整车重量(kg);A—迎风面积(m3);f—滚动阻力系数;CD—空气阻力系数;δ—旋转质量换算系数;

i—坡道阻力系数。

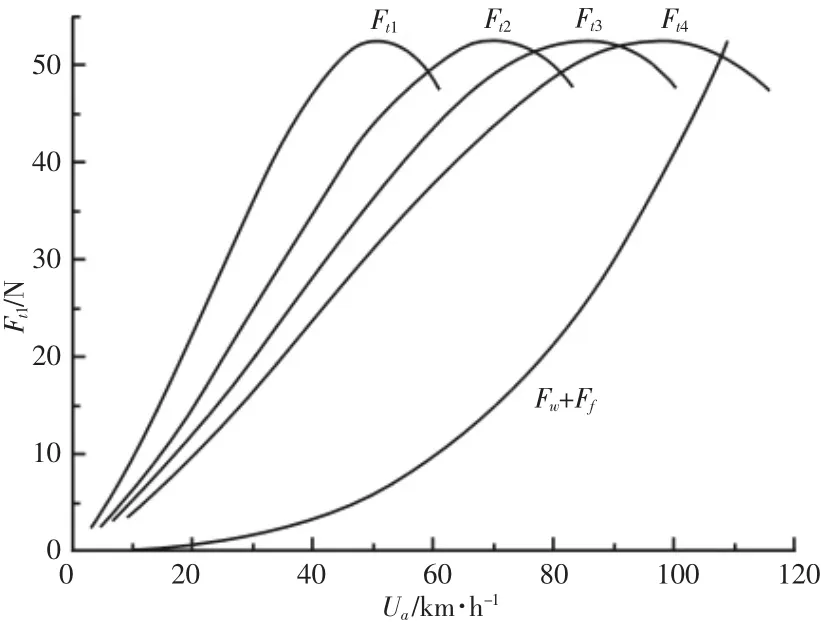

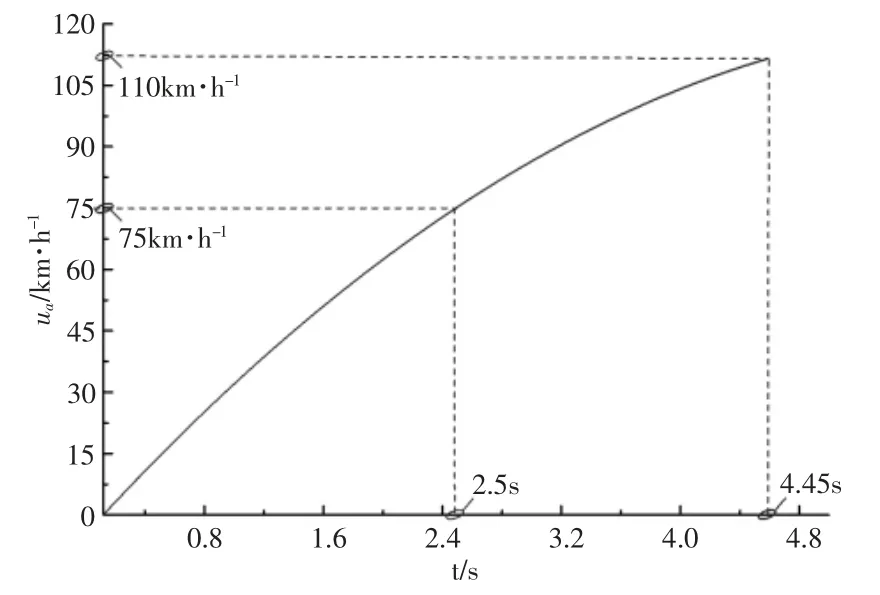

由式(3)结合发动机外特性曲线,忽略坡道阻力和加速阻力作用,绘制赛车功率平衡图,如图1 所示。当赛车以1、2、3 挡行驶时的最大驱动力对应的速度范围为(40~70)km/h,比赛的常用车速正好在此范围内。同时由4 挡功率曲线与阻力功率曲线交点对应的横坐标可知,该方案条件下的最高车速约为110km/h,符合赛车的设计目标。75m 直线加速是比赛中的重要项目之一,该项目对赛车的动力性和赛车稳定性都有着极大的挑战。当主减速器传动比为2.92 时,绘制车速与实践关系图,如图2 所示。由图可知理想状态下赛车75m 加速时间为2.5s,赛车尾速达到110km/h。而目前国内外小型赛车在赛场上75m 直线加速成绩均在(4.0~5.0)s之间,故赛车在2.92 传动比下具有较良好的动力性。

图1 功率平衡图Fig.1 Power Balance Diagram

图2 速度与时间关系图Fig.2 Velocity and Time Diagram

2.2 链轮式减速器建模

根据前面计算得到大链轮齿数为35,采用7075-T6 航空铝材,密度为2800kg/m3,杨氏模量为72GPa,泊松比为0.33,屈服强度为505MPa。连接大小链轮的链条采用日本DID520 型号的摩托车链条,链条节距为15.875mm。由机械设计手册标准[9],可得到大链轮主要尺寸参数,为了减重,中间开有6 个扇形孔,该大链轮质量为316.2g。采用参数化设计,应用CATIA 建立大链轮模型,如图3 所示。对大链轮6 个孔进行Body Sizing 网格细化,其中,Sphere Radius 取8mm,Element size 取1mm,整体网格尺寸取2mm,得到0.8 的平均网格质量,符合要求。

图3 大链轮初始结构模型Fig.3 Initial Structural Model of Large Sprocket

2.3 边界条件设置

赛车启动时,为了尽快加速,需要进行弹射起步,该工况对整个动力系统的冲击最大。因此,将该工况视为链条总成受力的极限工况。在此工况下,赛车变速器挂在1 档,发动机发出最大功率。经过变速器的增扭作用后,传递到小链轮输出端扭矩为321N·m,由于主减速器传动比为2.92,则大链轮所受扭矩为938N·m,如图4 所示。根据设计尺寸条件,链条与链轮接触的位置共有21个齿,在整个传动过程中,只有相互接触位置才会有力和力矩存在,因此在施加边界条件时,对链轮与链条接触的21 个齿面分别施加扭矩938N·m,同时在6 个螺栓孔处添加Cylindrical Support(Fixed,Fixed,Fixed)。

图4 链轮传动简图Fig.4 Chain Wheel Drive Sketch

3 大链轮的仿真及优化

3.1 大链轮仿真分析

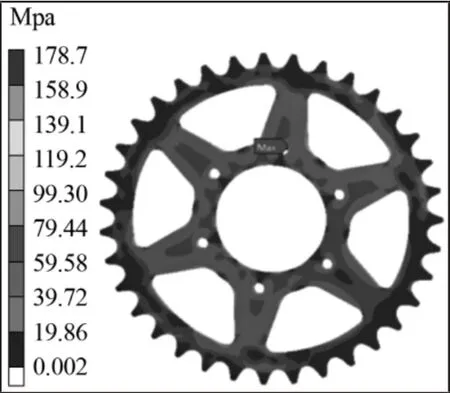

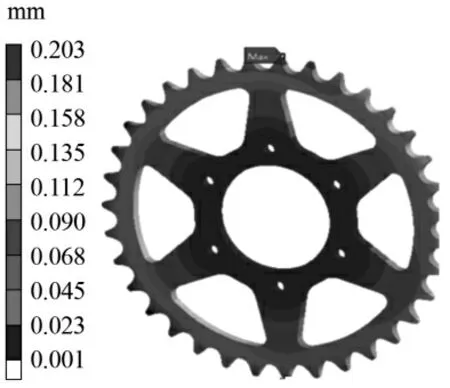

由仿真结果可知,在75m 直线加速工况下,大链轮支撑肋处所受应力值较大,且最大应力和变形量均出现在大链轮的连接固定螺栓孔中,其中最大应力为178.7MPa,最大变形量为0.203mm。虽然大链轮所受最大应力均在许可强度以内,但考虑到链轮支撑肋处普遍受力较大,且设计时应该避免关键装配位置出现应力集中或最大应力。有必要针对链轮腹板支撑肋的数目进行优化设计。

图5 大链轮初始结构应力云图Fig.5 Stress Nephogram of Initial Structure of Large Sprocket

图6 大链轮初始结构形变位移云图Fig.6 Nephogram of Initial Structure Deformation and Displacement of Large Sprocket

3.2 大链轮结构优化

由于大链轮支撑肋处受力较大,将大链轮支撑肋数目增加至12 个,中间各有6 个五边形和6 个三角形的空槽,如图7 所示。该结构的总体质量为262.0g,比原来质量小17.14%。

图7 优化后大链轮模型Fig.7 Optimized Large Sprocket Model

3.3 大链轮优化结果分析

将优化后的模型进行网格划分并施加相同的边界条件,如图8、图9 所示。由图可知,当减重孔的结构改变,由原来的6 组大扇形孔改为两个不规则A、B 孔(图7)为一组的6 组减重孔后,使支撑肋增加提高了支撑强度,大链轮上的应力有向外部轮廓分散并减小的趋势,且最大应力值和应变均出现了链齿位置。优化结果中得到的最大应力值为141.1MPa,小于材料许用应力,并比原始结构产生的最大应力值小21%;优化后结构的最大变形量为0.117mm,比原始结构产生的最大变形量小42.4%;优化后的质量为262.0g,比原始结构总质量小17.14%。根据强度储备原理可计算出安全系数n=c/cn,式中:c—链轮许用应力;cn—计算应力[10],代入参数可以得到最小安全系数为n=3.579,与已有研究文献相比[11],该数值使链轮安全性有较大盈余,符合安全可靠性要求,达到了既保证强度要求,又减轻质量的目的。

图8 优化后大链轮应力云图Fig.8 Stress Nephogram of Optimized Large Sprocket

图9 优化后大链轮形变位移云图Fig.9 Deformation and Displacement Nephogram of Optimized Large Sprocket

4 结论

针对小型赛车主减速器中的大链轮进行了设计、仿真和优化,具体工作归纳如下:(1)结合汽车理论知识和赛车比赛规则要求,确定了合适的减速比(传动比),并应用功率平衡原理对动力性进行了验算。(2)确定了大链轮的齿数和相关尺寸,利用catia中的参数化建模方法建立了大链轮三维模型,并进行了仿真模型的前处理工作。(3)分析了在75m 加速工况条件下大链轮的应力和各位置的变形情况。(4)针对仿真分析结果,提出了优化方案并进行进一步的验证。结果发现:优化后的结构总质量较之原始结果,减小了17.14%;在同样工况条件下,优化后结构产生的最大应力和变形位置均在链齿位置,最大应力值、最大变形量均小于原始结构,且满足设计要求。所仿真优化得到的大链轮结构,对赛车的轻量化设计和赛车动力性分析具有一定的指导意义。