玄武岩纤维/铝合金层合板的力学性能研究

2020-07-22刘伟鹏马小敏吴桂英

刘伟鹏,马小敏,李 鑫,吴桂英

(1.太原理工大学 机械与运载工程学院,太原 030024;2.南京大学 现代工程与应用科学学院,江苏 南京 210000)

纤维金属层合板是一种在航天航空海洋等方面具有广泛应用的复合材料,且因为它设计的灵活性,在海军和装甲部件等方面也有应用。在第二次世界大战后用于航空军事用途的复合材料进入民用领域。1950年,荷兰福克航空航天公司发现,层合结构比单一材料更能防止快速疲劳裂纹的增长。20世纪80年代,Delft大学对FML(fibre metal laminate)薄片进行了优化改进,将其命名为ARALL(aramid fibre reinforced aluminium laminate)。1987年,为解决ARALL压缩性能不佳的缺陷,GLARE(glass fibre reinforced aluminium laminate)作为第二代FML被开发面世[1-6]。GIN BOAY CHAI et al[7]对纤维金属复合材料在低速冲击下的响应做了回顾并总结了基于几何参数和材料参数对复合材料力学性能的影响。LI et al[8-9]进行了高速冲击实验确定了钛合金纤维复合材料的抗冲击性能并研究了不同表面处理对钛合金玄武岩纤维复合材料的性能影响,结果表明与使用CFRP(carbon fiber reinforced plastic)作为芯材相比,在FML夹层复合材料中加入UHMPWE(ultra-high molecular weight polyethylene)纤维层具有更好的抗冲击性能。彭雄奇等[10]研究了考虑纤维排布的玻璃纤维增强PP复合材料的拉伸性能,得到了玻纤增强注塑仪表板的力学性能是各向异性的,其沿厚度方向纤维大致可分为三层。与其他高性能纤维相比(碳纤维、芳纶纤维、玻璃纤维等),玄武岩纤维除了具有高强度、高模量外,还具有优异的耐高温、较低的热传导系数、良好的化学稳定性、良好的电绝缘、较低的吸湿性和绝热隔音等诸多优点,是综合性能优异、性价比极高的纤维[11-12]。KHALILI et al[13]对在环氧树脂中加入MGP(micro glass powder)的玄武岩纤维复合材料进行了力学性能分析。朱德举等[14]通过静态拉伸试验研究了不同体积掺量的短切碳纤维、钢纤维、耐碱玻璃纤维及预应力对5层玄武岩织物增强水泥基复合材料(BTRC)拉伸性能的影响。与传统的玻璃纤维相比,玄武岩纤维有着不逊于玻璃纤维的高比强度、高比刚度;与碳纤维相比,有着更大的失效应变,更好的抗爆炸冲击加载性能,以及良好的环境友好性[15]。

目前,关于玄武岩纤维金属复合材料的研究相对较少,而研究玄武岩纤维金属层合板的力学性能可以更好地服务于我国的航空航天、新能源开发等领域。为此,本文对于玄武岩纤维/铝合金层合板的拉伸、三点弯曲以及抗侵彻性能进行了研究。实验采用真空辅助成型技术制作了所需的样品,用水刀对试件进行切割得到所需尺寸。拉伸实验对0°、45°和90°各进行了两到三次重复实验,因为0°和90°铺层相同,属于重复实验所以后文将放在一起分析。三点弯曲实验进行三次重复实验。子弹冲击实验中,用四组不同速度的子弹对样品进行冲击。重复实验数据均取平均值并给出误差。

1 实验过程

1.1 材料及制备

实验中采用真空辅助成型法制备样品。首先将环氧树脂与固化剂按照10∶3的质量比均匀搅拌混合5 min,随后放入真空干燥箱中处理20 min以抽除树脂混合液中的气泡。将铝板和玄武岩纤维布进行叠层铺设,树脂均匀涂抹在每层中,在真空袋中进行抽真空去除多余的树脂,并进行24 min常温固化,随后放入80 ℃恒温箱中进行16 h后固化,对试件进行水切割得到实验所需样品尺寸。玄武岩纤维为2D编织的平纹纤维布,复合方式如图1所示。所用铝合金及玄武岩纤维材料属性如表1所示。

图1 样品示意图Fig.1 Diagram of fiber direction

表1 材料属性Table 1 Mechanical property of materials

1.2 实验装置

研究中分别进行了标准拉伸实验、三点弯曲实验和子弹冲击实验,样品取向如图1所示。拉伸实验在INSTRSON 5985试验机上进行,拉伸速率为1 mm/min,试件尺寸为250 mm×25 mm×1.9 mm.实验分为两组进行:0°/90°单向拉伸以及45°面内拉伸剪切。三点弯曲试验在INSTRON5544试验机上进行,样品尺寸为120 mm×25 mm×1.9 mm,跨距为90 mm,加载速率为2 mm/min.为保证数据有效每组实验进行了至少3次重复实验。根据得到的数据给出了平均值及误差。子弹冲击实验的样品尺寸为100 mm×100 mm×1.9 mm。采用直径为12 mm的钢珠进行侵彻实验,图2为实验装置及示意图。子弹在经过空气枪加速后由激光测速仪测定加载速度,利用侧面的高速摄像头及镜面反射记录下碰撞前后样品的变形/失效的过程。

图2 实验装置及示意图Fig.2 Experimental equipment and schematic diagram

2 实验结果与分析

2.1 拉伸及剪切性能

图3中给出了纤维金属层合板在0°单向拉伸和45°剪切拉伸时的应力应变曲线以及变形失效模式。实验中得到0°单向拉伸及45°剪切拉伸数据见表2.由图3(b)可以看出,0°单向拉伸时材料出现了纤维层和金属层局部脱粘及分层,部分区域产生塑性变形。玄武岩纤维层合板受拉时,因铝合金层与纤维层拉伸模量不同,纤维层在相同应变时所受应力大于铝合金层。玄武岩纤维及铝合金的断裂应变分别为3.1%与12%。层合板拉伸时纤维层率先受到破坏,当纤维层拉断之后铝层也迅速被拉断。剪切拉伸时纤维层与铝合金同样出现严重分层,粘合层失效,金属撕裂并出现严重的塑性大变形。由于层合板剪切拉伸时纤维不承受拉伸载荷,导致其剪切强度显著降低,同时层合板受拉时形变较大导致铝层发生面内屈曲。

表2 实验结果总结Table 2 Summary of experimental results

图3 (a)应力-应变曲线 (b)材料破坏模式Fig.3 (a)Stress-strain curve; (b)material failure modes

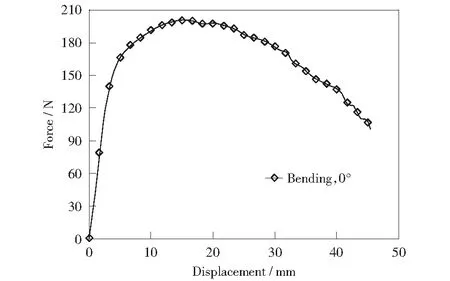

2.2 弯曲性能

图4和图5分别给出了三点弯曲时的位移载荷曲线及样品形变过程,从图中可以看出样品在最初加载阶段力和位移呈线性变化,随后进入非线性屈服阶段并达到最大载荷。变形过程如图5所示,(a)为初始状态,此时试件并未受到载荷;(b) (c)为试件经过弹性阶段后进入屈服阶段,产生塑性变形;(d)为材料的最终状态,此时材料经过弹性阶段、屈服阶段后产生了较大的塑性变形。同时可以看到,弯曲实验中纤维层与铝合金层之间并未发生明显的分层失效,表明所制备样品质量较好。实验中分别计算了层合板的弯曲弹性模量以及弯曲强度:

弯曲弹性模量:

(1)

弯曲强度:

(2)

式中:Δp为载荷-挠度曲线上初始直线段的载荷增量,N;Δs为与载荷增量Δp对应的跨距中点处的挠度增量,mm;p为破坏载荷,N;l为跨距,mm;h为试样厚度,mm;b为试样宽度,mm。通过计算得到层合板沿纤维方向弯曲强度及弯曲模量见表2.

图4 位移载荷曲线Fig.4 Displacement load curve

图5 层合板三点弯曲变形过程图及材料破坏图Fig.5 Three-point bending deformation process diagramand material failure diagram of laminated plate

2.3 层合板抗冲击性能

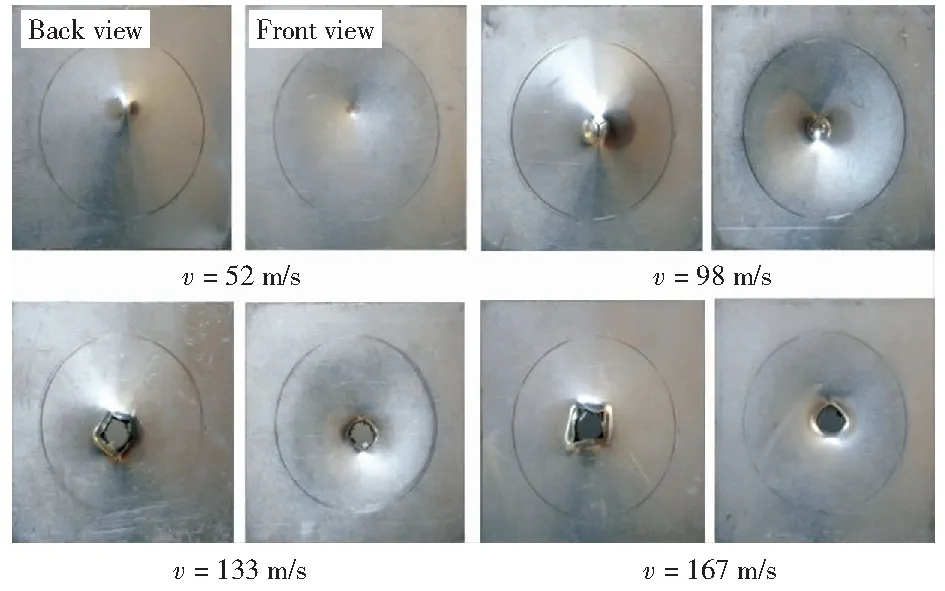

对层合板分别进行了速度为52 m/s,98 m/s,133 m/s以及167 m/s的侵彻实验,图6给出了不同速度下层合板的变形失效过程。当侵彻速度为52 m/s时,因速度并未达到弹道极限,子弹撞击样品中心产生最大挠度后开始回弹,样品中央撞击区域出现凸起变形;速度为133 m/s时,此时速度超过弹道极限,子弹将穿透试件并导致结构的破坏;图7给出了侵彻后层合板前后面板的变形失效模式,可以看到当速度为52 m/s时,层合板中心出现明显的局部塑性大变形;当速度提升至98 m/s时塑性变形程度明显加剧,背侧的铝合金出现裂痕但层合板仍未被击穿。当速度达到133 m/s时层合板被击穿,纤维层及铝合金层局部断裂明显,因为纤维的正交性质,背面铝合金层出现近似菱形撕裂。侵彻速度167 m/s时的情况和133 m/s时相似,但整体变形较小。

图6 子弹入射图Fig.6 Bullet incidence diagram

图7 试样破坏模式Fig.7 Specimen failure modes

在试验中,弹丸与复合材料的弹性变形所耗散的能量,以及各部件之间的摩擦在吸收的总能量中所占的比例相对较小。因此,假设子弹损失的动能完全由层合板的失效所耗散,即:

(3)

式中:Ei为子弹初始动能,Er为子弹残余动能,m、vi和vr为子弹质量、入射速度和剩余速度。当vr=0时,vi=vbl,其中vbl为弹道极限。因此:

(4)

此时式(3)可写为:

(5)

经计算得子弹低速冲击穿透试件时的弹道极限为97.9 m/s。能量吸收能力是评价纤维金属层合板抗冲击性能的重要参数。所计算的吸收能量如表3所示。当面板没有穿孔时,能量吸收随着碰撞速度的增加而增加,在击穿面板后能量吸收量有所回落。这是因为层合板的整体变形是由低速冲击产生的。然而,在高速冲击下,变形是局部的,导致能量吸收更少。

表3 冲击实验结果总结Table 3 Summary of impact experimental results

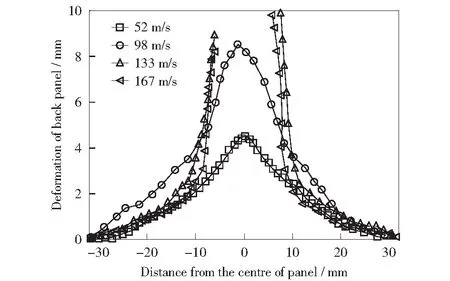

图8给出了不同速度下层合板背面的变形轮廓图。可以看出当入射速度为52 m/s时铝层并未被击穿,产生了4 mm的残余挠度;当入射速度达到98 m/s时,塑性变形幅度明显增加,铝层接近被击穿;入射速度提升至133 m/s时层合板已被击穿,出现明显的裂层和缺口,缺口附近的层合板出现塑性变形;入射速度为167 m/s时层合板的变形轮廓图和133 m/s的相似,此时因为层合板已被击穿,局部変形程度相似,但因冲击速度增大导致变形更加局部化。

图8 纤维铝合金层合板背面铝层变形轮廓图Fig.8 Deformation profile of aluminum layer on the back of fiber aluminum alloy laminate

3 结论

本文利用实验研究了玄武岩纤维金属层合板的力学性质及抗冲击性能。结果表明在拉伸载荷作用下层合板将出现纤维层与铝合金分层,纤维、金属的拉伸断裂以及基质失效等,而在弯曲载荷作用下除了塑性大变形,并没有出现明显的宏观破坏,同时实验结果表明所制备层合板具有良好的拉伸和弯曲力学性能。侵彻实验表明子弹冲击下面板没有穿孔时,能量吸收随着入射速度的增加而增加,在击穿面板后结构的能量吸收有所回落。随着入射速度增加,击穿后变形轮廓图局部変形程度相似,但变化范围会更加集中。在12 mm子弹冲击载荷作用下所研究的玄武岩纤维/铝合金层合板具有较好的抗冲击性能,其弹道极限为97.9 m/s.