橡胶-剪力钉组合剪力连接件力学性能试验

2020-07-21黄彩萍黄志祥游文峰杨德灿

黄彩萍,黄志祥,游文峰,杨德灿,杨 昌

(1. 湖北工业大学 土木建筑与环境学院,湖北 武汉 430068;2. 武汉理工大学 交通学院,湖北 武汉 430063)

随着我国经济的发展,目前我国高速铁路桥梁、公铁两用桥梁和公路桥梁的建设已经取得了巨大成就。组合结构桥梁以其能充分发挥钢与混凝土的优良性能,且具有自重轻、跨度大、噪声小等优点,无疑是铁路桥梁建设中的优选桥型,且已在国内外高速铁路中被广泛使用。在我国高速铁路建设中,如芜湖长江大桥、大胜关长江大桥和天兴洲长江大桥等一批已建成的公铁两用桥梁均采用了组合结构的形式[1,2]。法国Viaduc de l’arc桥、日本北陆新干线犀川桥和连接丹麦与瑞典的厄勒海峡大桥也均使用了组合结构[3~6]。

目前在铁路或公铁两用钢-混凝土组合结构桥中,普遍采用剪力钉作为钢与混凝土连接部位的剪力连接件[7]。国内外学者对剪力钉的静力行为进行了大量研究,但大部分是针对单枚剪力钉的抗剪强度、荷载-滑移曲线及剪切刚度等受力性能进行分析,针对群钉的研究较少。在实际工程中,剪力钉是以群钉的方式设计和布置的,群钉受力具有明显的不均匀性。国内外学者研究发现,由于群钉受力不均匀性而造成了极限承载力下降,与单钉极限承载力不再呈倍数关系[8~10],所以改善群钉的受力不均匀性十分有必要。

国内外学者为改善群钉受力不均性进行了一些研究,并取得了一定的研究成果。文献[11]通过推出试验对钢-弹性混凝土组合结构试件进行研究分析,结果表明:钢混界面刚度降低,可显著改善群钉受力不均匀性;文献[12~14]等通过推出试验和有限元仿真计算的方法对带有橡胶套的单枚剪力钉进行了研究分析,结果表明:通过在单枚剪力钉端部外包橡胶套,可以降低剪力钉的抗剪刚度,从而为降低钢-混界面剪力分布不均匀程度提供了一种方法。上述研究成果对改善群钉受力不均匀性的研究有一定的参考价值,但上述文献所提出的橡胶-剪力钉组合剪力连接件(以下简称橡胶-剪力钉)以群钉形式进行使用的具体效果,无论是在工程上还是学术科研上未见报道,故需要深入研究。

本文基于推出试验,从橡胶套设置变化导致剪力钉荷载-滑移规律的变化着手,分别对1组普通剪力钉群和5组设置不同厚度和高度橡胶套的橡胶-剪力钉群进行了推出试验,测试竖向荷载作用下剪力钉群的相对滑移量,得到荷载滑移曲线、极限承载力、各构件的破坏情况。同时,进一步验证橡胶套的设置方式对剪力钉群的极限承载力及抗剪刚度的影响规律,探讨橡胶套的最优设置方式,为该类橡胶-剪力钉组合剪力连接件中橡胶的设置和应用提供试验和理论参考。

1 群钉推出试验

1.1 试件设计与制作

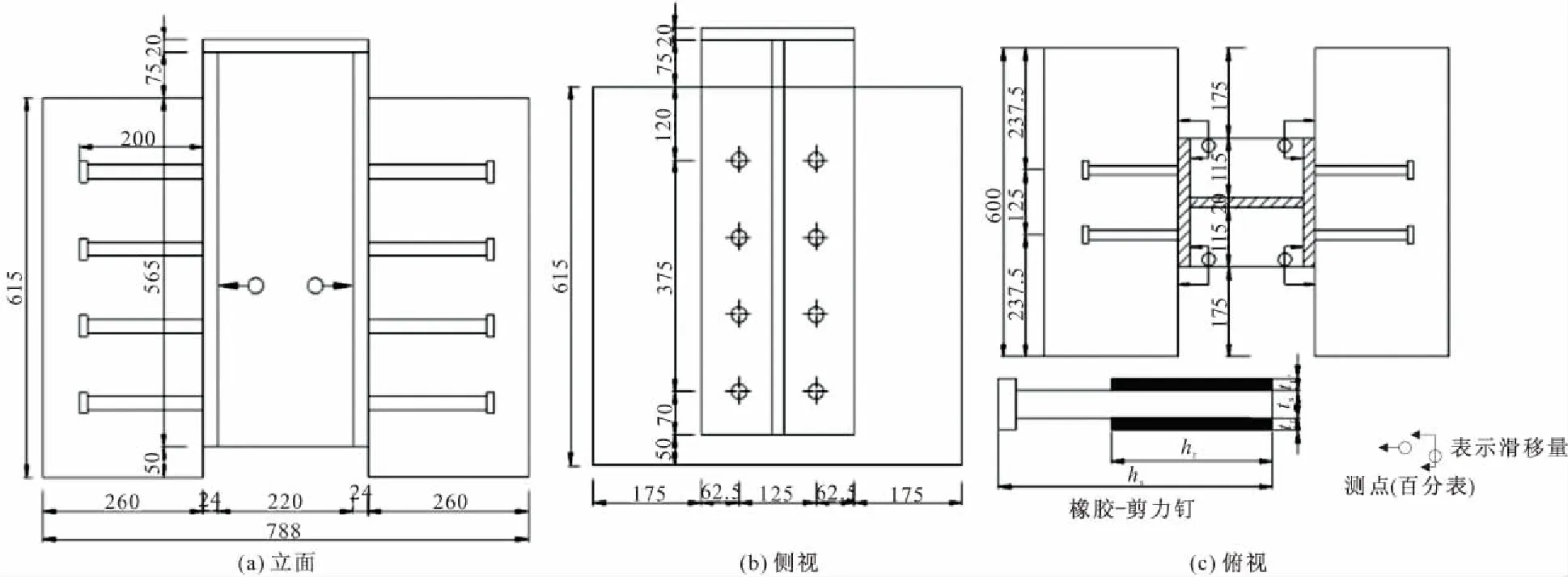

本文选取4排×2列的剪力钉(直径为22 mm、长度200 mm)布置制作成6组(每组3个,共18个)群钉推出试件。6组推出试件包括1组普通剪力钉群试件和5组橡胶-剪力钉群试件。每个试件均由一个高660 mm、厚度24 mm的工字型钢,2个600 mm×615 mm×260 mm混凝土块,16个剪力钉组成,混凝土块按照构造配置竖向钢筋和横向箍筋,试件构造如图1所示,测试试件分组及橡胶套设置情况如表1所示。

图1 模型试件及测点布置/mm

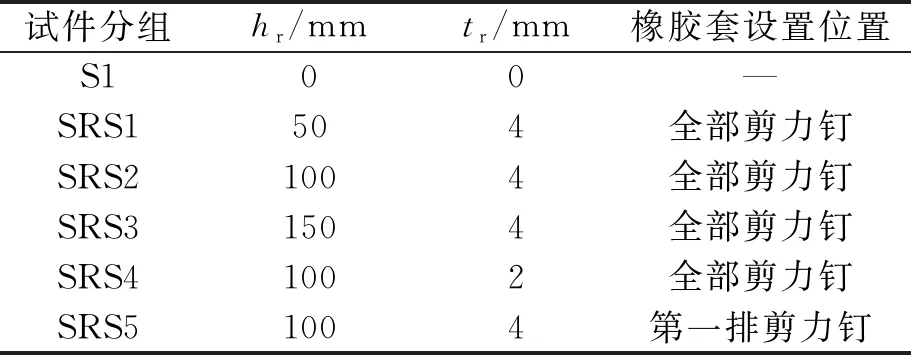

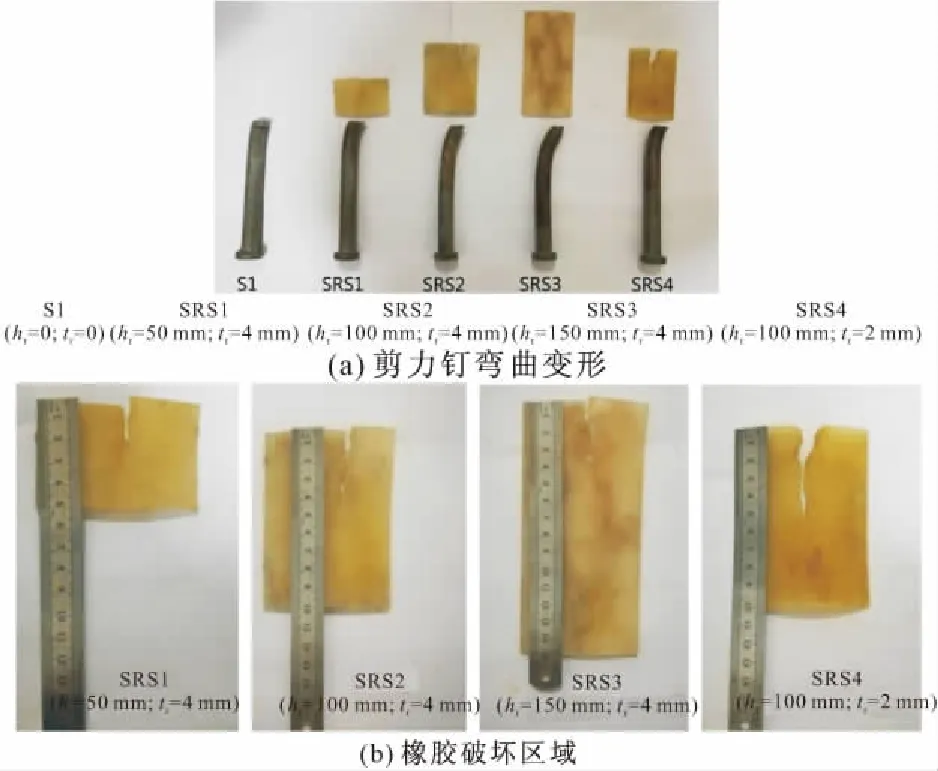

试件制作过程中先在工厂完成剪力钉与工字型钢的焊接工作,然后在剪力钉根部外包橡胶材料并固定,接着绑扎钢筋并支护模板,浇筑混凝土,钢与混凝土保持自然粘结,混凝土浇筑后在室外自然条件下养护,试件制作过程如图2所示。混凝土采用C50(实测抗压强度为58.1 MPa),钢板材质为Q345D钢材,剪力钉材质为ML15,橡胶材料耐热、耐寒性好,无毒环保,撕裂强度为18 MPa,邵氏硬度为55A。

表1 测试试件分组

图2 试件制作过程

1.2 测点布置与加载

剪力钉群推出试验主要测试钢-混界面滑移量来获取其力学性能指标,因此在试件重心的四周分别设置1个百分表,如图1所示。推出试验在MTS-6000试验机上进行,为保证试件底部均匀受力,在试件底部设置细砂和橡胶垫。试验前对试件进行多次预压,预压荷载约为推出试件预计承载力的40%。正式加载时,保持加载速度均匀缓慢,试验采用分级加载,在0~1800 kN之间,荷载增量为200 kN,加载达到1800 kN后,荷载增量为100 kN,直至试件破坏。每级荷载加载持续时间为3~5 min,每级加载后和下一级加载前,各进行1次百分表读数,试验加载情况如图3所示。

图3 试验加载

2 试验结果分析

2.1 破坏形态

(1)普通群钉试件的破环形态

1)3个普通剪力钉群试件在接近破环时,钢-混凝土结合面底部混凝土出现剥落,混凝土外侧底部出现纵向裂纹并向上延伸;达到极限荷载时,试件发出“砰”的一声,剪力钉被剪断,荷载开始下降,接着2~3次响声,陆续有剪力钉被剪断;普通群钉试件的破坏形态均为剪力钉被剪断。

2)试验完成后,将剪力钉取出,普通剪力钉只在根部较小范围内发生弯曲。

(2)橡胶-剪力钉组合剪力连接件的群钉试件的破环形态

1)5组(共15个)橡胶-剪力钉群钉试件的破坏形态同样为剪力钉被剪断,部分试件混凝土外侧也出现纵向裂缝,但裂缝长度及宽度较普通剪力钉试件小,裂缝发展较为缓慢,部分试件混凝土外侧没有出现纵向裂缝。图4示出了在相同荷载作用下,橡胶-剪力钉群试件和普通剪力钉群试件裂缝发展情况。

图4 混凝土裂缝发展

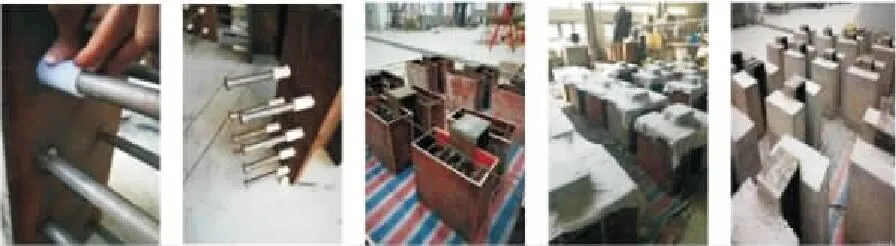

2)试验完成后,将剪力钉和橡胶材料取出,如图5所示。剪力钉根部橡胶材料被压裂,高度为50 mm的橡胶套断裂长度约为40 mm,高度为100 mm和150 mm的橡胶材料断裂长度约为50 mm,说明橡胶套在距离剪力钉根部约1/4钉长范围内承受较大压力。

图5 橡胶-剪力钉破坏形态

3)橡胶-剪力钉弯曲长度较普通剪力钉大,普通剪力钉仅在其根部较小范围内发生弯曲,而橡胶-剪力钉弯曲长度约为橡胶套的长度。

4)对比试件SRS1,SRS2,SRS3,SRS4中剪力钉的变形,橡胶套厚度越大,长度越大,试件破坏时剪力钉的弯曲程度越大。

2.2 极限承载力

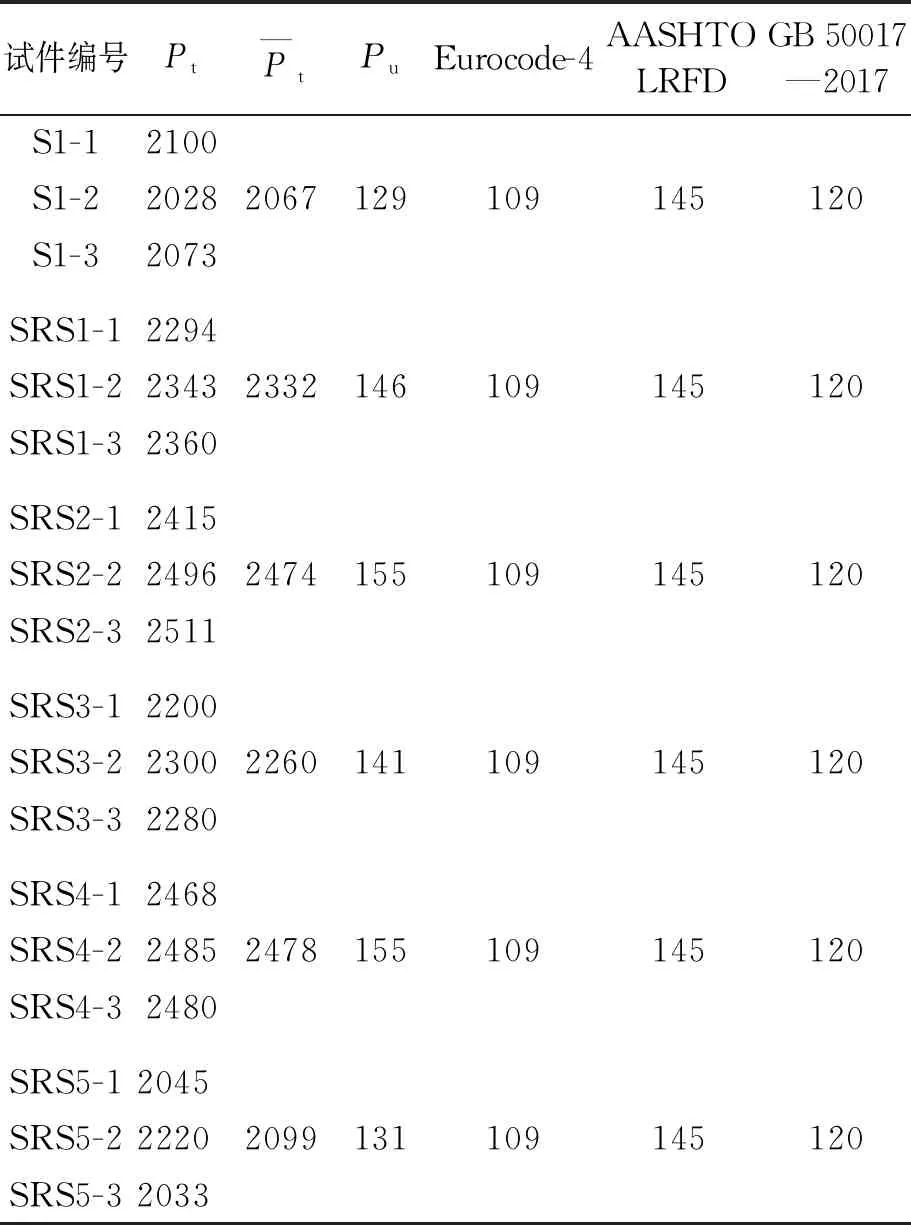

现将本次剪力钉群推出试验的相关参数代入Eurocode-4、AASHTO LRFD和我国的GB 50017—2017三种规范中的剪力钉承载力计算公式,分别得到其抗剪承载力设计值,如表2所示。

表2 抗剪承载力 kN

从表2中可以看出:

(1)本次3个普通剪力钉群推出试件的极限抗剪承载力平均值为2067 kN,平均到单个剪力钉的抗剪承载力为129 kN,略大于我国规范和Eurocode-4规定的计算值,小于AASHTO LRFD规定的计算值。

(2)本次试验中的4组(共12个,SRS1~SRS4)橡胶-剪力钉群推出试件所得到的单个剪力钉的抗剪承载力大于或接近规范规定的计算值。

(3)试件SRS1~SRS4(四排剪力钉根部均设置橡胶套)的极限抗剪承载力均大于试件S1(普通剪力钉群)的极限抗剪承载力;试件SRS5(只在第一排剪力钉根部设置橡胶套)的极限抗剪承载力几乎没有提高。

(4)对比试件SRS1(橡胶套长度为50 mm)、SRS2(橡胶套长度为100 mm)、SRS3(橡胶套长度为150 mm),橡胶套厚度均为4mm,SRS2极限抗剪承载力最高,说明在本次试验结果中橡胶套长度为100 mm(约为剪力钉长度的一半)时最为合适。

(5)对比试件SRS2(橡胶套厚度为4 mm)和SRS4(橡胶套厚度为2 mm),橡胶套长度均为100 mm,两组试件得到的极限抗剪承载力几乎相同,说明在本次试验结果内橡胶套厚度为2 mm较为合适,继续增加橡胶套厚度对钉群抗剪强度几乎没有影响。

2.3 荷载-滑移曲线

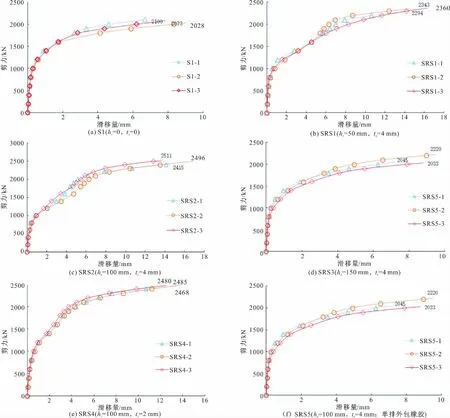

推出试验时,在试件重心的四周分别设置1个百分表位移测点,本次试验对每个推出试件的4块百分表所测得到的滑移量取平均值,分别得到18个试件平均滑移量随荷载变化的曲线,如图6所示。

从图6中可以看出:

(1)普通剪力钉群试件的荷载-滑移曲线由弹性上升阶段和塑性上升阶段两部分组成。在弹性阶段,荷载与位移之间呈线性关系,该阶段滑移量较小,剪力钉表现出较大的剪切刚度,最大弹性荷载约为极限荷载的50%左右。达到最大弹性荷载后,剪力钉进入塑性阶段后,曲线出现明显的转折段,剪力钉刚度在该阶段开始明显减小。

(2)橡胶-剪力钉群试件SRS1~SRS4的荷载-滑移曲线在荷载为1400~1600 kN范围时,曲线有突变,不再平滑,这是由于橡胶为超弹性材料,给剪力钉提供了较大的弹性支撑,使得单枚的剪力钉受力趋于均匀,群钉试件的极限承载力由此得到了提高;随着剪力钉根部橡胶被压断,混凝土与剪力钉根部开始接触,当荷载进一步加大,与剪力钉接触的混凝土开始破裂,橡胶-剪力钉群试件SRS1~SRS4进入塑性阶段直至破环。

(3)仅在第一排剪力钉设置橡胶套的试件SRS5的荷载-滑移曲线与普通剪力钉群试件S1的荷载-滑移曲线趋势基本一致,说明只在第一排剪力钉设置橡胶套对群钉的受力不均匀性没有改善。

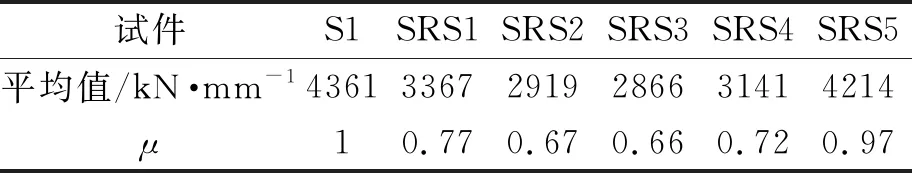

2.4 剪切刚度

本文以钢-混凝土界面相对滑移达到0.2 mm时的荷载-滑移曲线的割线斜率作为剪力钉群的抗剪刚度,对于普通剪力钉,该处所对应的剪力约为极限承载力的45%,近似位于荷载-滑移曲线线性与非线性分界处[15,16]。各组试件抗剪刚度平均值如表3所示,其中μ为每组3个试件抗剪刚度平均值与3个普通剪力钉群试件抗剪刚度平均值之比,反映了橡胶套的设置对群钉抗剪刚度的影响。由表3可知,在四排剪力钉均设置橡胶套的群钉试件抗剪刚度相对于普通剪力钉群有23%~34%的下降,在单排剪力钉设置橡胶套对群钉试件的抗剪刚度几乎没有影响。

图6 测试试件荷载-滑移曲线

表3 抗剪刚度

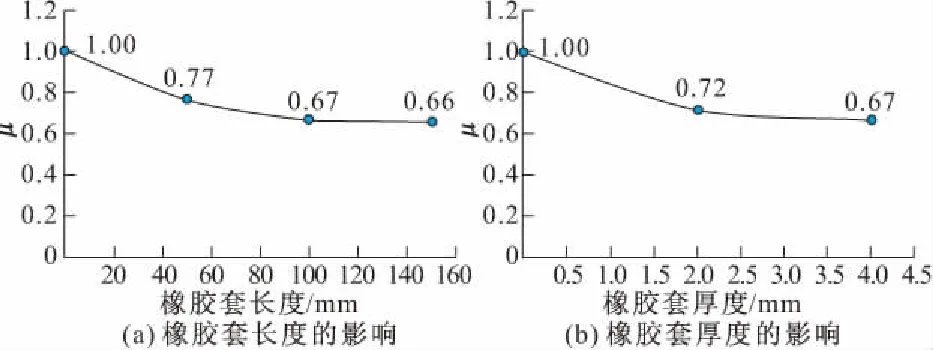

图7反映了橡胶套尺寸对群钉试件(四排剪力钉均外包橡胶套)抗剪刚度的影响。橡胶套厚度为4 mm时,橡胶套长度对群钉抗剪刚度的影响如图7a所示,剪力钉根部外包50,100,150 mm橡胶套的群钉试件抗剪刚度分别为普通剪力钉群的77%,67%,66%。当橡胶套长度为100 mm时,橡胶套厚度对群钉抗剪刚度的影响如图7b所示,外包2 mm橡胶套的群钉试件抗剪刚度为普通剪力钉群试件的72%,橡胶套厚度增加至4 mm时,群钉抗剪刚度为普通剪力钉群试件的67%。

图7 橡胶套尺寸对群钉抗剪刚度的影响

2.5 橡胶-剪力钉抗剪承载力公式推导

Oehlers等在文献[17]中提出的普通剪力钉群中单个剪力钉的极限承载力计算公式为:

1052 Effectiveness of neuromuscular electrical stimulation combined with swallowing training for dysphagia after acute ischemic stroke

(1)

式中:K=4.1+n-1/2,n为剪力钉根数;Es为剪力钉弹性模量。

式(1)综合考虑了剪力钉及混凝土的材性。基于本次试验结果,橡胶对橡胶-剪力钉群极限承载力的主要影响为橡胶套的长度。因此,以式(1)为基础,考虑橡胶套长度,可以推导得到橡胶-剪力钉群中单个剪力钉的极限抗剪承载力计算公式的一般表达式为:

(2)

式中:φ(h)为相关函数;h为橡胶套长度与剪力钉长度的比值。

结合本次试验结果,以式(1)为基础,进行非线性回归分析,得到式(2)中φ(h)的表达式为:

φ(h)=3.14-2.5h2+2.3h

(3)

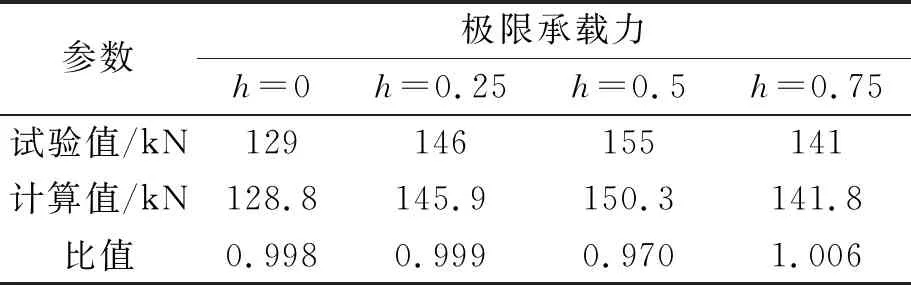

将本文所得经验公式计算得出的橡胶-剪力钉群中单个剪力钉的极限承载力与试验值列于表4进行对比。

表4 极限承载力对比

由表4可知本文经验公式计算所得结果与试验结果吻合较好,误差小于5%。

3 结 论

通过1组普通剪力钉群和5组橡胶-剪力钉群推出试验,对橡胶-剪力钉组合剪力连接件以群钉形式进行使用的受力性能进行了研究,得到如下结论:

(2)橡胶有较大的弹性,使得单枚剪力钉受力趋于均匀,所以橡胶-剪力钉群试件的极限抗剪承载力均大于普通剪力钉群极限抗剪承载力。

(3)通过设置橡胶,使得剪力钉群的抗剪刚度有23%~34%的下降,从而改善了剪力钉群受力不均匀性,达到提高极限承载力的目的。

(4)橡胶套的长度对橡胶-剪力群的极限承载力会产生明显的影响,而橡胶套厚度的增加对群钉的极限承载力几乎没有影响。基于本次试验,结合剪力钉群相关研究成果,推导了橡胶-剪力钉群中单个剪力钉的极限承载力公式,为该类橡胶-剪力钉组合剪力连接件中橡胶的设置和应用提供了试验和理论参考。