100%低地板有轨电车车顶部位隔热仿真分析与试验

2020-07-21杨海军谭文才李占一郭英洁

杨海军,谭文才,李占一,郭英洁

(中车长春轨道客车股份有限公司 国家轨道客车工程研究中心,吉林 长春 130062)*

随着我国城市化建设的飞速发展和城市人口数量大幅增加,城市轨道交通系统在城市建设和发展进程中的作用越来越明显,轨道交通不仅方便了人们出行,还大大提高了人们的出行品质.在部分城市100%低地板车辆因具有快捷、舒适、准时、方便和不受天气环境影响等诸多优点而被广泛应用[1-3].

车辆隔热性能直接影响着空调冷热负荷的大小和旅客乘坐的舒适性[4-5].目前,国内外诸多学者已对车体隔热性能进行了大量的研究,日本山田雅士[6]对在隧道内运行的碳钢车、不锈钢车和铝车K值进行了大量研究.张锡宁,李培清[7]提出车体结构边界条件采用经验匹配法时,车体综合传热系数可以通过两个二维导热问题相叠加的求解方法来计算.王玲,易柯等[8]将城铁车客室模型简化成二维,并沿车体方向选取部分典型截面,应用CFD软件对简化后的模型进行计算并得到传热系数,通过面积加权的方法得出整车传热系数.孙宝红[9]在车厢围护结构隔热性能与客室内流组织方面进行了深入研究,对非静止条件下车体传热系数进行了计算,对静止条件下的车体传热系数进行了计算和实验.杜子学,尉迟志鹏等[10]以重庆2号线单轨列车为基础,通过分析研究得到了车体分区域和整车传热系数的计算公式,并以公式为依据计算得到了整车静止条件下的传热系数。城轨车辆在车体结构中存在部分贯穿车体的金属部件,这些金属部件作为热桥直接影响着车辆整体的隔热性能[11],目前,国内外对车辆热桥传热的研究相对较少.

南方沿海城市由于夏季室外温度较高且空气中相对湿度较大,车辆客室顶板与车体顶板之间的空气流通性较差,太阳辐射使该区域温度变高,空调出风口处的格栅受冷风影响温度降低,极易在格栅上出现凝露现象.因此合理的布置车顶部位的隔热材、改善该区域温度,降低格栅与周围的温度差至关重要.本文对南方某沿海城市100%低地板车辆车顶部位的内装隔热方案进行了优化,采用STAR-CCM+仿真分析软件进行了仿真分析计算,对车顶部位的隔热材进行选择和布置,并通过试验对优化方案进行了验证.

1 计算模型及参数

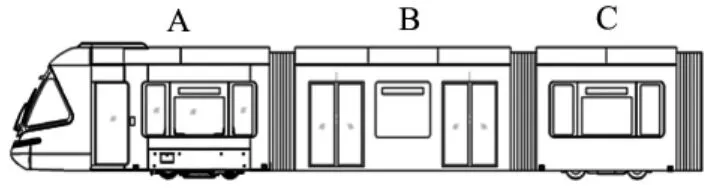

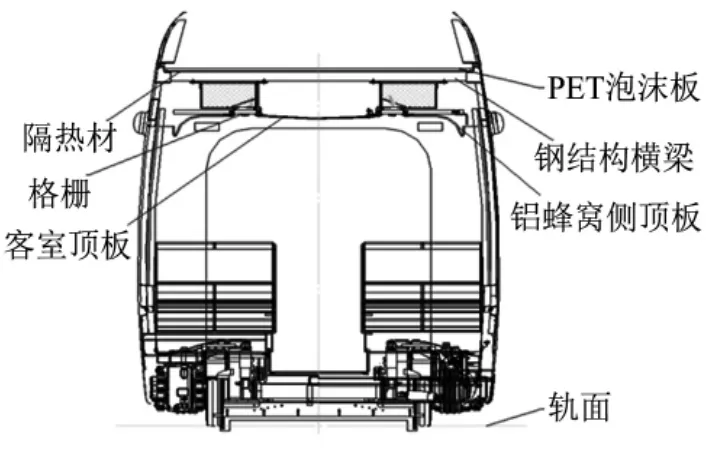

文中计算采用的列车编组包括3种车型,如图1所示,分别标记为A车,B车和C车,由于冷凝水问题C车最严重,因此,本文仅对C车车顶隔热方案进行优化.C车断面如图2所示,C车车顶模型包括PET泡沫板,钢结构,隔热材,铝型材滑槽(断面图中未显示),客室顶板、铝蜂窝侧顶板和格栅,材料导热系数如表1所示.边界条件,车外温度取该地区夏季最高温度36℃,车内温度取空调设定温度24℃,车辆处于静止状态时,计算过程中给定第一类边界条件.

图1 100%低地板车辆模型

图2 C车断面图

表1 材料导热系数

采用STAR-CCM+仿真分析软件,通过更改不同的变量对隔热材优化方案进行仿真对比分析,具体方法如下:

(1)铺装隔热材的位置不变(钢结构横梁和铝型材滑槽无隔热材),隔热材厚度分别为6 mm,9 mm,19 mm和25 mm;

(2)隔热材厚度不变,铺装隔热材的位置变化(钢结构横梁和铝型材滑槽铺装隔热材).

2 仿真分析与试验对比

2.1 不同厚度的隔热材仿真计算

对粘贴6、9、19和25 mm厚隔热材时车顶温度进行仿真计算,根据仿真计算结果选择合适厚度的隔热材.根据计算要求,将顶板区域划分为3个典型结构,编号分别为A1、A2和A3,其结构构成如下:

(1)典型结构A1构成为PET泡沫板,隔热材,空气、客室顶板、铝蜂窝侧顶板和格栅;

(2)典型结构A2构成为PET泡沫板,钢结构,隔热材,空气、客室顶板、铝蜂窝侧顶板和格栅;

(3)典型结构A3构成为PET泡沫板,铝型材滑槽,隔热材,空气、客室顶板、铝蜂窝侧顶板和格栅.

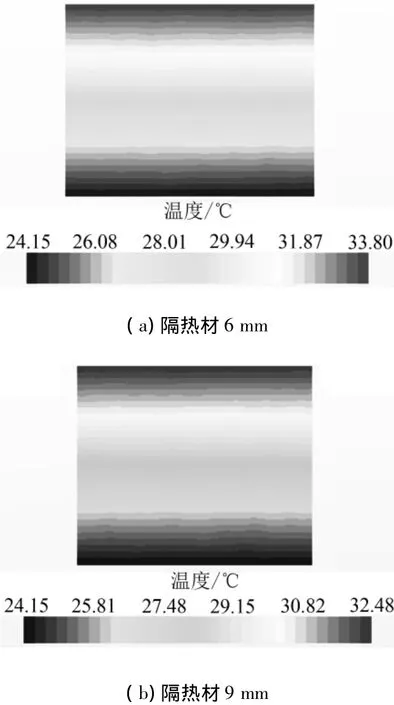

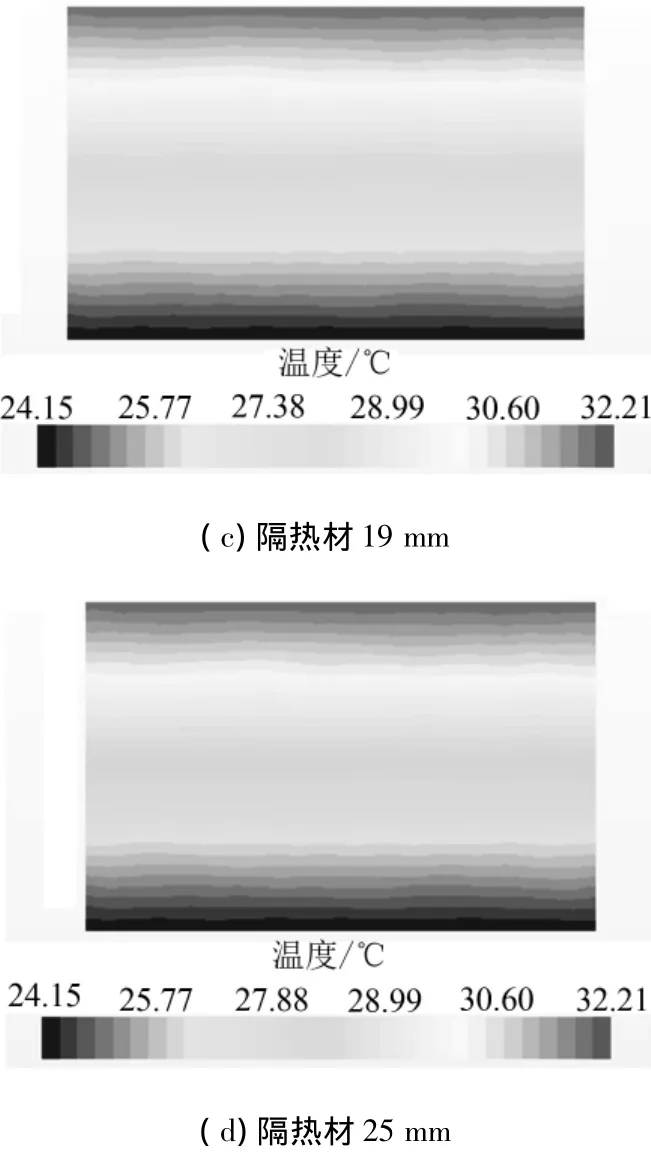

布置不同厚度隔热材时,典型结构A1在客室顶板与车体顶板之间温度分布如图3所示,从图中可以看出隔热材厚度为6 mm时,客室顶板与车体顶板之间最高温度为33.8℃,隔热材厚度为9 mm时,最高温度为33.38℃,隔热材厚度为19 mm时,最高温度为32.48℃,隔热材厚度为25mm时,最高温度为32.21℃,由此可见,隔热材厚度在19 mm以下时,随着厚度增加,隔热效果明显增强,当隔热材厚度由19 mm增加到25 mm时,客室顶板与车体顶板之间温度最高温度只降低了0.27℃,此时隔热材厚度增加对隔热效果影响较小,且随着厚度增加,隔热材重量增加,因此,本项目选取厚度为19 mm隔热材.

图3 典型结构A1不同厚度隔热材温度分布

图4 典型结构A2、A3的仿真分析

在选定19 mm厚度隔热材的情况下,对典型结构A2和A3分别进行了仿真计算,计算结果如图4所示.从图中可以看出,典型结构A2和典型结构A3客室顶板与车体顶板之间温度最大值分别为32.83℃和32.82℃,高于典型结构A1中同等厚度隔热材时客室顶板与车体顶板之间最大温度,且温度较高的区域所占面积较大,这是因为钢结构横梁和铝型材滑槽构成了热桥,由此可见,热桥对车顶隔热效果影响较大.

2.2 对热桥进行处理后仿真计算

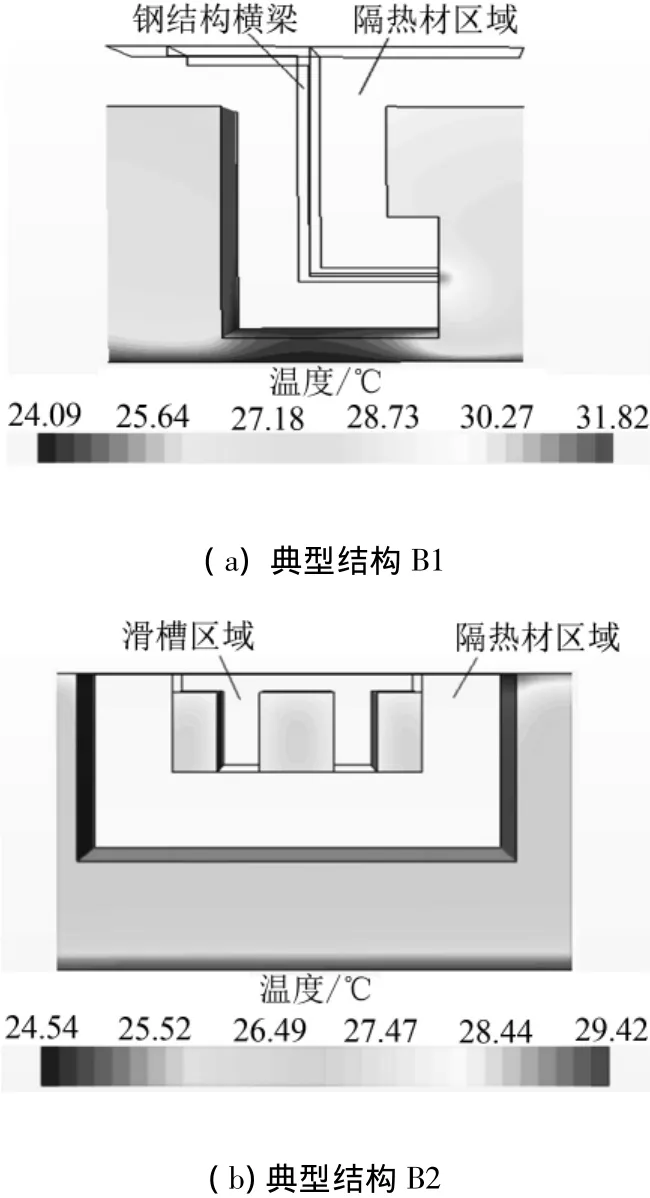

选取厚度为19 mm的隔热材将车顶钢结构横梁和铝型材滑槽全部包裹,根据计算要求,将顶板区域划分为2个典型结构,编号分别为B1和B2,其结构构成如下:

(1)典型结构B1构成为PET泡沫板,钢结构,隔热材,空气、客室顶板、铝蜂窝侧顶板和格栅(隔热材包裹钢结构);

(2)典型结构B2构成为PET泡沫板,隔热材,铝型材滑槽,客室顶板、铝蜂窝侧顶板和格栅(隔热材包裹铝型材滑槽);

典型结构B1和典型结构B2仿真计算结果如图图5所示.从图中可以看出,隔热材厚度一定时,典型结构B1最大温度为31.82℃,与典型结构A2相比,最大温度降低1.01℃,最高温度出现在钢结构未包隔热材的端部,除此区域外,其他区域温度明显小于典型结构A2.典型结构B2最大温度为29.42℃,与典型结构A3相比,最大温度降低3.4℃,最大温度所占区域面积很小,大部分区域较典型结构A3相比明显温度降低.由此可见,采用隔热材对热桥进行处理,可以有效的降低客室顶板与车体顶板之间温度.

图5 典型结构B1、B2的仿真分析

2.3 试验结果

依据仿真计算结果,在南方某城市车辆试验线路上对C车车顶隔热材铺装进行了改造,并对改造前后C车客室顶板与车体顶板之间的温度及湿度进行了记录,改造前钢结构横梁和铝型材滑槽无隔热材,改造后在钢结构横梁和铝型材滑槽上均增加了隔热材.

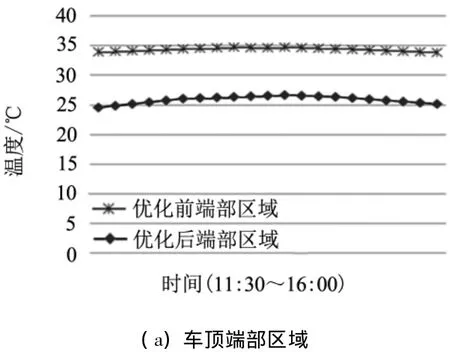

测试时间选取天气较热的8月7日~8月9日三天的11∶30~16∶00,在同一时间点取三天的平均温度,该时段温度高,露点温度相对较高,温湿度自记仪安置在温度相对较高的C车车顶端部和格栅附近,记录间隔时间为10 s,同时在车辆站台处安置一个温湿度自记仪对车辆外部温度进行记录,测得站台处最高温度35℃,最大湿度96%.车顶端部钢结构横梁处优化前后温度对比如图6(a)所示,格栅区域优化前后温度对比如图6(b)所示,从图中可以看出,隔热材铺装方案优化后车顶区域受外界温度影响明显减小,钢结构横梁和铝型材滑槽无隔热材时C车车顶端部最高温度和平均温度分别为34.7℃和34℃,格栅附近最高温度和平均温度分别为34.5℃和33.9℃,钢结构横梁和铝型材滑槽增加隔热材后C车车顶端部最高温度和平均温度分别为26.6℃和24.3℃,格栅附近最高温度和平均温度分别为26.3℃和23.6℃.隔热方案优化前后分别使用露点仪对车顶端部和格栅附近的露点温度进行测量,测得车顶端部最高露点温度由28.5℃降低到25.9℃,平均露点温度由26.9℃降低到23.5℃,格栅附近最高露点温度由29.5℃降低到25.2℃,平均露点温度由26.7℃降低到22.5℃.

图6 不同区域优化前后温度对比

3 结论

本文对南方某城市100%低地板车辆C车车顶部位隔热材的选择及布置进行了仿真计算和试验,对不同方案进行了对比分析,得出结论如下:

(1)从仿真计算结果可以看出,在隔热材铺装区域相同的情况下,隔热材的厚度对客室顶板与车体顶板之间区域的温度影响较大,隔热材厚度为6、9和19 mm时随着厚度的增加,隔热效果明显增强,当隔热材厚度为25 mm时,隔热效果与19 mm时变化不大,合理的选择隔热材厚度可以有效的减小该区域温度受外界环境的影响;

(2)从仿真计算结果可以看出,车顶钢结构横梁和铝型材滑槽是主要热桥,对客室顶板与车体顶板之间的温度影响较大,对热桥进行合理的处理,可以有效改善该区域温度;

(3)试验结果表明,使用隔热材将车顶钢结构横梁和铝型材滑槽包裹后,可有效减小客室顶板与车体顶板之间区域的温度受外界环境的影响,起到降低露点温度的作用.车顶端部区域相同测试点最高温度由34.7℃降低到26.6℃,平均温度由34℃降低到24.3℃,格栅附近相同测试点最高温度由34.5℃降低到26.3℃,平均温度由33.9℃降低到23.6℃,车顶端部最高露点温度降低了2.6℃,平均露点温度降低了3.4℃,格栅附近最高露点温度降低了4.3℃,平均露点温度降低了3.4℃,格栅表面温度高于露点温度,格栅表面不会出现冷凝水.