中长途耐磨全钢载重子午线轮胎胎面胶配方的优化

2020-07-19李再琴

李再琴

(黄果树轮胎有限公司,广西 南宁 530000)

中长途轮胎行驶距离长,行驶道路不仅有路况良好的高速公路,也有路面凹凸不平的国道,因此要求胎面胶生热低、耐磨性能好、抗撕裂和抗裂口增长性能良好。轮胎胎面的抗裂口和抗掉块性能与胎面胶的性能密切相关,当胎面胶的拉伸强度、拉断伸长率和撕裂强度足够大时,局部受力产生大变形时不会被破坏,可延缓轮胎胎面在使用初期产生裂口[1]。

轮胎出现花纹沟底裂纹会影响其使用寿命。轮胎花纹沟底裂纹、裂口的根本原因是花纹沟底胶料疲劳破坏。橡胶疲劳破坏的机理很多[2],目前通常认为胎面胶疲劳破坏是一个力化学变化过程,在力和温度等作用下,一般分为3个阶段,先是胎面胶开始软化,然后在橡胶表面或内部开始出现微小裂纹,最后是微小裂纹不断扩展,逐渐加快扩展直到橡胶断裂破坏。胎面胶疲劳破坏历程直接与配方设计中生胶体系、补强体系、防老化体系和硫化体系密切相关。轮胎破坏是疲劳破坏和热氧老化共同作用的结果,花纹沟底裂纹除了与胎面胶配方设计有关外,更与轮胎花纹设计、结构设计和施工设计相关。

本研究主要从生胶体系和补强体系方面优化胎面胶配方设计,提高胎面胶的抗撕裂性能,从而延长轮胎的使用寿命。

1 实验

1.1 主要原材料

天然橡胶(NR),STR20和3#烟胶片,泰国产品;顺丁橡胶(BR),牌号9000,中国石化齐鲁石化公司产品;炭黑N234,江西黑猫炭黑股份有限公司产品;炭黑N115,卡博特(中国)投资有限公司产品;白炭黑175GR,确成硅化学股份有限公司产品;硅烷偶联剂TESPT,景德镇宏柏化学科技有限公司产品。

1.2 配方

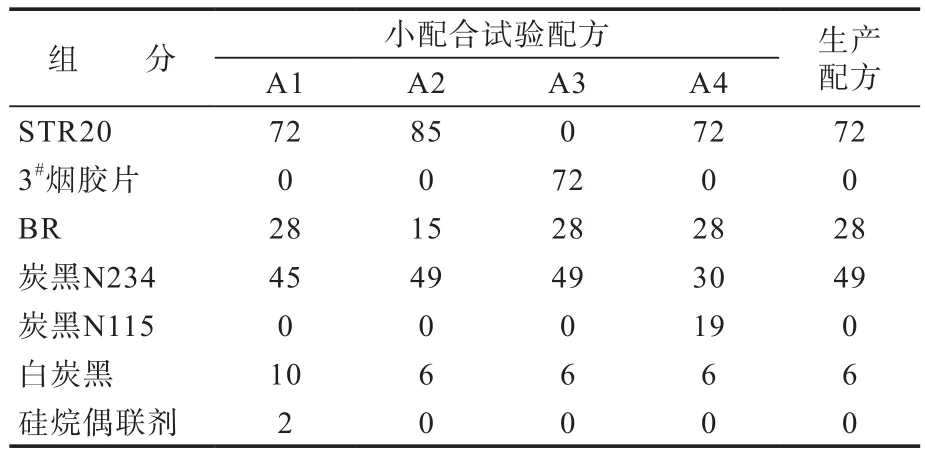

生产配方和小配合试验配方如表1所示。

表1 生产配方和小配合试验配方 份

大配合试验配方:用85份3#烟胶片等量替代STR20,用19份炭黑N115等量替代炭黑N234,其余配方组分及用量同小配合试验配方A2。

1.3 主要设备和仪器

F270型密炼机、F370型密炼机和Φ660型开炼机,大连橡胶塑料机械有限公司产品;X(S)K-230型开炼机和XLD-150T型平板硫化机,青岛亿朗橡胶装备有限公司产品;UM-2050型门尼粘度仪和UR-2010SD型硫化仪,中国台湾优肯科技股份有限公司产品;LX-A型邵氏A型硬度计,江都市腾达试验仪器厂产品;3366型电子拉力机,英国英斯特朗公司产品;401A型老化箱,上海实验仪器有限公司产品;DIN磨耗试验机和GT-RH-2000型压缩生热试验机,高铁检测仪器(东莞)有限公司产品。

1.4 试样制备

小配合试验胶料采用两段混炼工艺。一段混炼在X(S)K-230型开炼机上进行,辊温控制在(70±5) ℃,混炼工艺为:加入NR和BR进行初步混炼,然后加入活性剂和防老剂等小料,待小料分散后,加入炭黑混炼直到混炼均匀后,打三角包3次、割胶3次,下片。一段混炼胶停放8 h后,采用X(S)K-230型开炼机进行二段混炼,辊温控制在(60±5) ℃,混炼工艺为:加入一段混炼胶及硫黄和促进剂,打三角包薄通6次,使硫化剂分散均匀,下片,得到厚度大约为2 mm的胶片备用。

大配合试验胶料采用4段混炼工艺,一段混炼采用F370型密炼机,压力为0.6 MPa,转子转速为55 r·min-1,混炼工艺为:NR→压压砣(35 s)→部分小料和炭黑→压压砣(120 ℃)→提压砣(调整转子转速为40 r·min-1)→压压砣(145 ℃)→提压砣→排胶(160 ℃)。二段混炼采用F370型密炼机,转子转速为50 r·min-1,混炼工艺为:一段混炼胶、剩余小料和炭黑→压压砣(120 ℃)→提压砣→压压砣(140 ℃)→提压砣→排胶(160 ℃)。三段混炼采用F370型密炼机,转子转速为40 r·min-1,混炼工艺为:二段混炼胶→压压砣(30 s)→提压砣→压压砣(120 ℃)→提压砣→压压砣(150 ℃)→提压砣→排胶。终炼在F270型密炼机中进行,转子转速为25 r·min-1,压力为0.5 MPa,混炼工艺为:三段混炼胶、硫黄和促进剂→压压砣(40 s)→提压砣→压压砣(30 s)→提压砣→压压砣(110 ℃)→提压砣→排胶(采用Φ660型开炼机出片)。

胶料采用平板硫化机硫化,硫化条件为151℃×30 min。

1.5 性能测试

胶料各项性能均按照相应国家标准测试。

2 结果与讨论

2.1 小配合试验

2.1.1 硫化特性

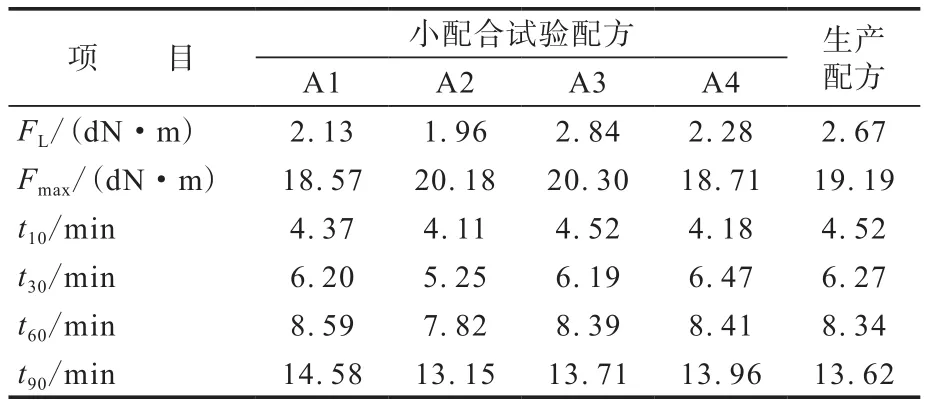

小配合试验胶料的硫化特性见表2。

表2 小配合试验胶料的硫化特性(151 °C)

从表2可以看出:与生产配方胶料相比,试验配方A1胶料的Fmax最低,t90延长,硫化速率降低,这是由于增大白炭黑用量、减小炭黑N234用量所致,白炭黑补强效果低于炭黑N234,且白炭黑对胶料硫化速率有减慢作用;试验配方A2胶料的Fmax提高了约1 dN·m,t90略有缩短,硫化速率略提高,这是由于减小BR用量、增大NR(STR20)用量所致;试验配方A3胶料的Fmax提高约1 dN·m,这是由于3#烟胶片替代STR20所致,3#烟胶片性能明显优于STR20;试验配方A4胶料的Fmax略有降低,这是由于炭黑N115部分替代炭黑N234所致,炭黑N115的结构度低于炭黑N234、比表面积大于炭黑N234。

2.1.2 物理性能

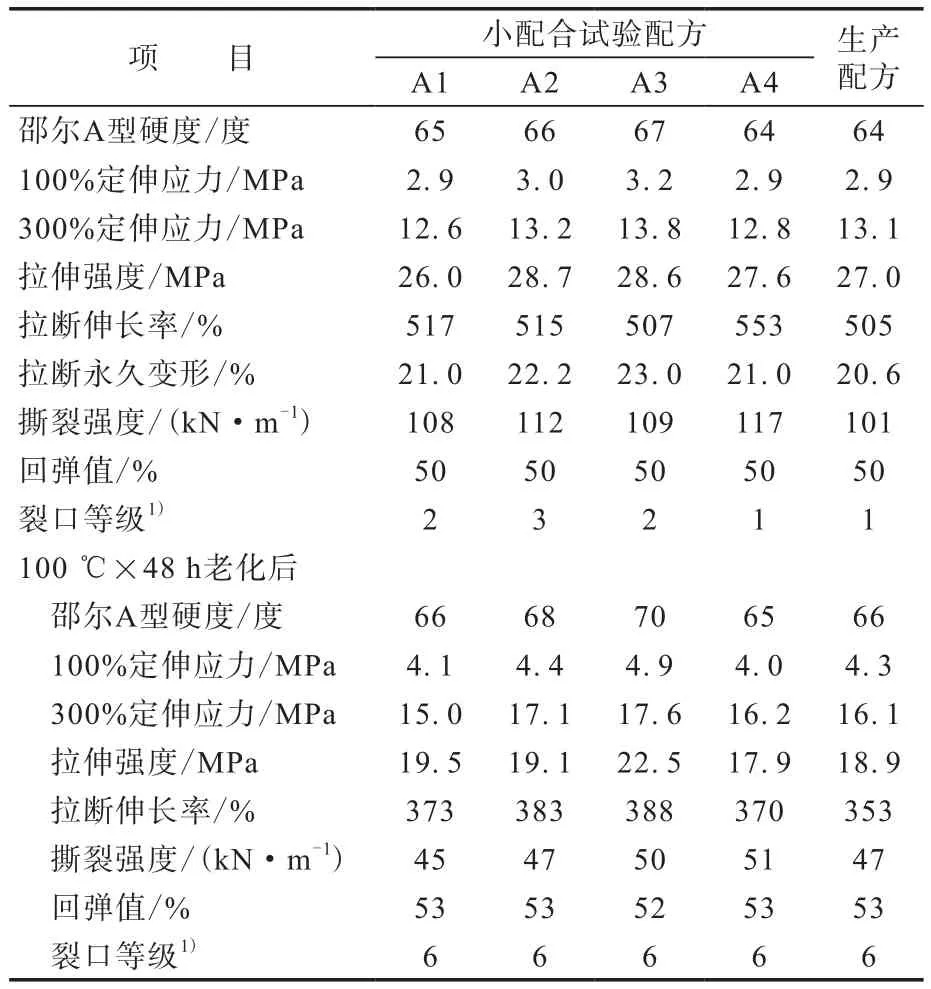

小配合试验硫化胶的物理性能见表3。

表3 小配合试验硫化胶的物理性能

从表3可以看出:与生产配方硫化胶相比,试验配方A1硫化胶的300%定伸应力和拉伸强度略有降低,撕裂强度和拉断伸长率提高,说明增大白炭黑用量有利于提高硫化胶的撕裂强度,减小炭黑N234用量降低了其补强性能;试验配方A2硫化胶的100%定伸应力、300%定伸应力、拉伸强度、拉断伸长率和撕裂强度都有所提高,耐屈挠性能略有下降,这是由于BR玻璃化温度低,分子链柔顺性优于NR,BR用量减小导致胶料分子链柔顺性降低,而增大NR(STR20)用量可以明显提高硫化胶的物理性能;试验配方A3硫化胶的100%定伸应力、300%定伸应力、拉伸强度和撕裂强度提高,说明3#烟胶片性能优于STR20,可以明显提高胶料的物理性能;试验配方A4硫化胶的拉伸强度、拉断伸长率和撕裂强度都有所提高,说明炭黑N115部分替代炭黑N234有利于提高硫化胶的强伸性能。

2.2 大配合试验

2.2.1 门尼粘度和门尼焦烧时间

大配合试验胶料的门尼粘度和门尼焦烧时间见表4。

表4 大配合试验胶料的门尼粘度和门尼焦烧时间

从表4可以看出:与生产配方胶料相比,试验配方胶料的门尼粘度提高,但在可控加工要求范围内;门尼焦烧时间略长,试验配方胶料能够满足加工要求。

2.2.2 硫化特性

大配合试验胶料的硫化特性见表5。

表5 大配合试验胶料的硫化特性(151 °C)

从表5可以看出,与生产配方胶料相比,试验配方胶料的FL和Fmax明显提高,t90略有缩短,硫化速率略快,这是试验配方生胶品种和炭黑品种发生变化所致。

2.2.3 物理性能

大配合试验硫化胶的物理性能见表6。

表6 大配合试验硫化胶的物理性能

从表6可以看出:与生产配方硫化胶相比,试验配方硫化胶的100%定伸应力、300%定伸应力、拉伸强度、拉断伸长率和撕裂强度明显提高,疲劳温升变化不大;DIN磨耗量略有增大;裂口等级稍高。分析认为:DIN磨耗试验条件与轮胎实际使用条件差异较大,不能完全反映轮胎实际耐磨性能,且试验数据相差较小,不会影响轮胎实际耐磨性能;生产配方BR用量比试验配方大,裂口等级高一级,但撕裂强度和拉伸强度略低,对于胎面胶而言,要兼顾耐屈挠性能和强度。

2.3 工艺性能

通过调整混炼工艺,并根据胶料挤出过程中的膨胀比开发新口型[3],试验配方胶料的加工性能满足要求,工艺性能良好,顺利进入量产阶段。

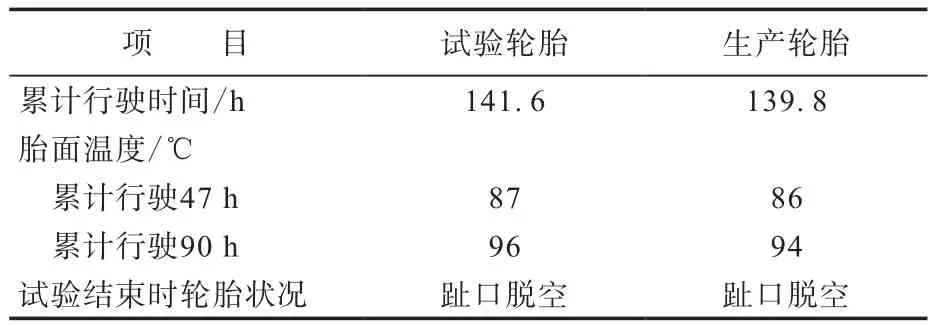

2.4 成品性能

采用试验配方胶料试制12R22.5 18PR全钢载重子午线轮胎,并按GB/T 4501—2008《载重汽车轮胎性能室内试验方法》进行耐久性试验,试验速度为55 km·h-1,按国家标准规定行驶47 h后,每行驶10 h试验负荷增大10%,直至轮胎损坏为止。成品轮胎的耐久性试验结果如表7所示。从表7可以看出,试验轮胎的耐久性能比生产轮胎略好,胎面温度略高于生产配方轮胎,耐久性能明显高于国家标准要求。

表7 成品轮胎的耐久性试验结果

2.5 实际路试

使用正常生产配方和试验配方胶料同期生产12R22.5 16PR轮胎各50条进行实际道路测试:行驶路线 江苏宿迁至广西南宁,路面状况 85%高速路面+15%国道路面,使用车型 某品牌1-2-3桥,单程距离 1 900 km,车货总质量 49 t。结果表明,正常生产轮胎胎面花纹每磨耗1 mm的行驶距离为24 200 km,试验轮胎胎面花纹每磨耗1 mm的行驶距离为24 700 km,试验轮胎胎面耐磨性能略好,且未发现花纹沟底裂纹现象。将采用试验配方进一步批量生产轮胎进行市场验证。

3 结论

通过对中长途耐磨全钢载重子午线轮胎胎面胶配方的生胶体系和补强体系进行优化设计,提高了胎面胶的定伸应力、拉伸强度、拉断伸长率和撕裂强度,平衡了胎面胶的综合性能,使其更能够适应高速公路兼国道路面。采用优化配方生产的成品轮胎耐久性能略好于生产轮胎,且实际路试过程中未发现轮胎胎面质量问题,产品品质改善,使用寿命延长。