二聚酸酯的合成及在全合成切削液中的应用

2020-07-17李圣辉

杨 雷,李圣辉,林 财

(韶关学院 化学与土木工程学院,广东 韶关 512005)

随着机械制造业的大力发展,在金属加工过程中起润滑和冷却作用的金属切削液使用量逐年增加[1].全合成切削液由于优异的冷却和清洗性能得到广泛的应用.全合成切削液一般由化学合成基础油、水和表面活性剂在合适的配方下形成的透明液体[2].有研究表明切削液中添加二聚酸能增加其耐磨性能[3],其合成酯具有优异的摩擦学性能.涂政文等合成了油溶性的二聚酸3-氯-2-羟基丙酸酯作润滑添加剂,并对其磨损性能进行了研究,研究表明其具有较好的抗磨性能和较高的承载能力[4].并且研究了二聚酸3-氯-2-羟基丙酸酯作润滑添加剂减轻钢-钢摩擦副的磨损性能[5].王彬以二聚酸和不同链长的醇为原料合成了一系列二聚酸酯,研究了其摩擦磨损性能[6].二聚酸二异辛酯是一种性能优良的基础油,并可以生物降解,但是二聚酸酯类水溶性较差,需使用大量的表面活性剂使其与水形成乳化液,制备过程复杂,大大增加了制备成本,并且使用后易在金属表面残留.随着环保要求的提高,在应用中受到一定的限制.为增加油性成分的水溶性,王培义以椰子油酸和羟乙基磺酸钠为原料合成了椰油酰氧乙基磺酸钠,并作为表面活性剂用于香皂中,结果表明其具有较低的表面张力和较好的润湿性[7].研发水溶性的二聚酸酯,不仅可以增加其耐磨性能,并且可有效减少表面活性剂的添加.所以,水溶性绿色可生物降解的切削液添加剂研制与开发对金属加工业的发展具有积极意义.

本文使用羟乙基磺酸钠和二聚酸为原料合成了水溶性绿色切削液添加剂.通过考察反应温度、投料比和时间等因素,得到了合成羟乙基磺酸钠二聚酸酯的最佳反应工艺条件,并且将其应用于全合成切削液中,测定了其摩擦学和防锈性能.

1 实验部分

1.1 实验药品

二聚酸:工业级(质量分数>98%),广州仕久化工科技有限公司;羟乙基磺酸钠、苯甲酸钠、四硼酸钠:(质量分数>98%),上海阿拉丁生化科技股份有限公司;二甲基硅油:工业级(质量分数>98%)上海裕诚化工有限公司.

1.2 实验仪器

MRS-10A 四球摩擦磨损试验机,济南竟成测试技术有限公司;JB90-S 型电动搅拌器,上海梅颖浦仪器仪表制造有限公司;DF-101S 集热式恒温磁力搅拌器,巩义市予华仪器有限责任公司.

1.3 实验方法

羟乙基磺酸钠二聚酸酯的合成:取10 g 羟乙基磺酸钠,并用5 g 水溶解备用.在装有机械搅拌器、温度计和出水冷凝管的四口烧瓶中按n(羟乙基磺酸钠):n (二聚酸)=1.7 加入二聚酸、羟乙基磺酸钠和催化剂,充以N2作为保护气.加热到60 ℃,使其混合均匀.然后加热到210 ℃,恒温反应3 h 停止加热,冷却到室温出料,得到淡褐色软膏状羟乙基磺酸钠二聚酸酯(SCID).

SCID 水溶性测试:取10 g 上述SCID 加入到40 g 去离子水中,在200 r/min 转速下,逐滴加入不同的助溶剂,观察SCID 的水溶性,研究不同助溶剂对SCID 水溶性的影响规律.

水基切削液的制备:取10 g 羟乙基磺酸钠二聚酸酯,加入5 g 三乙醇胺和40 g 去离子水,在200 r/min转速下使其完全溶解得到浅黄色透明溶液,然后依次加入质量分数为3%的苯并三氮唑、1%的苯甲酸钠、5%的四硼酸钠和1%的二甲基硅油,搅拌均匀,调节pH 值为8,得到水基金属切削液.

1.4 分析测试方法

羟乙基磺酸钠二聚酸酯质量分数采用亚甲基蓝法测定;水基切削液防锈性和稳定性测定参照GB/6144-2010;按照GB/3142-82 测定最大无卡咬载荷pB(10 s).

2 结果与讨论

2.1 工艺条件对酯化反应的影响

2.1.1 温度对酯化反应的影响

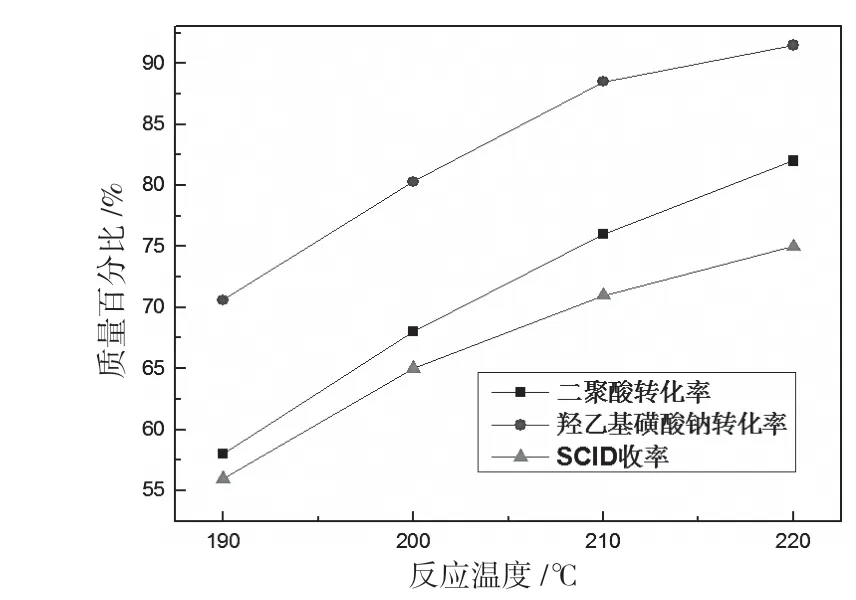

在n(羟乙基磺酸钠):n(二聚酸)=1.7,ω(催化剂)=1%,反应时间3 h 条件下,考察温度对反应的影响,结果见图1.

随着反应温度的升高,二聚酸转化率、羟乙基磺酸钠转化率和SCID 的收率明显提高.这是由于温度升高增加了反应速率,并且有利于生成水的脱出,使反应正向进行.当反应温度为190 ℃时,SCID 的收率仅为56.2%,色泽优良.当反应温度升高到210 ℃时,SCID 的收率为71.3%,颜色逐渐变深.从图1 中可以看出,当温度超过220 ℃时,SCID 收率仅上升到75.1%,增长速率明显变缓,并且颜色变为黑色.这是由于过高的温度使二聚酸中的不饱和键被氧化生成更多的副产物所致.因此,选择210 ℃为最佳反应温度.

2.1.2 投料比对酯化反应的影响

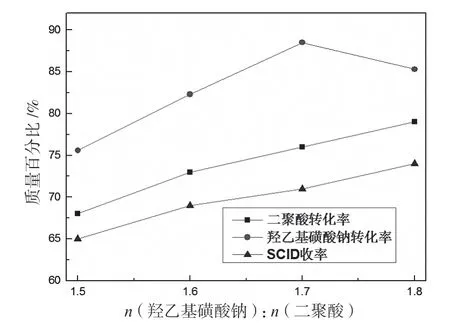

由于二聚酸对金属表面润滑是有益的,另外如果羟乙基磺酸钠过量可能影响切削液的性能,所以选择二聚酸过量提高SCID 反应收率.在反应温度为210 ℃,ω(催化剂)=1%,反应时间3 h 条件下,考察n(羟乙基磺酸钠):n(二聚酸)对反应的影响,结果见图2.

图1 温度对酯化反应的影响

图2 投料比对酯化反应的影响

随着n(羟乙基磺酸钠):n(二聚酸)的增加,二聚酸转化率和SCID 收率逐渐增加,羟乙基磺酸钠转化率先增加后减少.当摩尔比为1.7 时,羟乙基磺酸钠转化率最高为88.5%.因此,选择n(羟乙基磺酸钠):n(二聚酸)=1.7 为最佳反应物摩尔比.

2.1.3 时间对酯化反应的影响

在n(羟乙基磺酸钠):n(二聚酸)=1.7,ω(催化剂)=1%,反应温度为210 ℃条件下,考察温度对反应的影响,结果见图3.

随着反应时间的增加,二聚酸转化率和羟乙基磺酸钠转化率增加明显.当反应时间为3 h 时,SCID 收率为71.6%,色泽优良.反应时间大于3 h,SCID 收率基本维持不变,产物色泽越深.所以选择最佳反应时间为3 h.

2.2 助溶剂对SCID 水溶性的影响

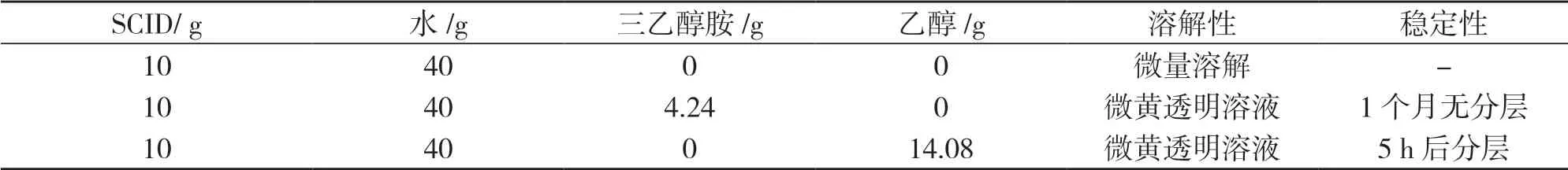

如表1 所示,在35 ℃下,10 g 的SCID 在40 g 水中只有微量溶解,水溶性较差.通常加入表面活性剂制备成乳状液,制备过程复杂,也增加了成本.分别选择三乙醇胺和乙醇为助溶剂,测试SCID 的水溶性.当三乙醇胺加入量为4.24 g 时,10 g 的SCID 能够完全溶解在水中,呈微黄透明溶液状,并能稳定储存1 个月以上.这可能是因为三乙醇胺和SCID 中的磺酸基和未反应的羧基反应生成醇胺盐,增加了水溶性.而需要14.08 g 的乙醇才能使SCID 完全溶解,并且在5 h 后分层,稳定性不符合国家标准.同时,三乙醇胺也是优良的防锈剂,所以选择三乙醇胺为助溶剂.

表1 助溶剂对SCID 水溶性的影响

2.3 水基切削液性能测试

2.3.1 SCID 的摩擦磨损性能

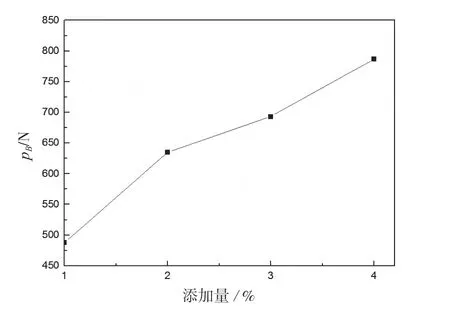

如图4 所示为SCID 添加量对最大无卡咬载荷pB值的影响.从图4 可以看出,pB值随SCID 质量分数的增加而增大,说明羟乙基磺酸钠二聚酸酯能明显提高切削液的承载能力,这可能是因为二聚酸、羟乙基磺酸钠和三乙醇胺反应生成的酯键和醇铵盐的增加导致吸附膜厚度增加.当SCID 质量分数为2%时,其pB值为635.2 N,大于540 N,符合国家标准.

2.3.2 防锈性能测试

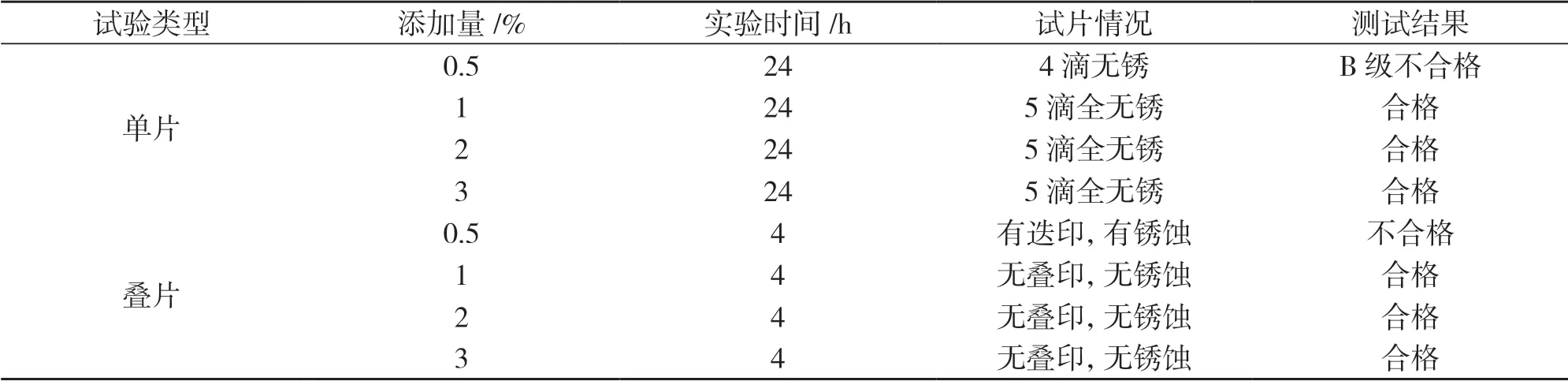

如表2 所示为不同SCID 添加量对水基切削液防锈性能的影响.从表2 可以看出,SCID 添加量越小越容易产生锈蚀.当SCID 质量分数为0.5%时,单片和叠片试验均不符合国家标准.当SCID 质量分数大于1%时,单片和叠片试验均无锈蚀和叠印,符合国家标准,这可能是因为SCID,三乙醇胺和四硼酸钠共同作用的结果,3 者之间的协同作用使分子间的的联系更为紧密,形成致密的吸附膜,从而阻碍外界氧的入侵.同时考虑SCID 的摩擦磨损性能,所以SCID 的添加量为2%时为最佳.

图4 SCID 添加量对pB 值的影响

表2 SCID 添加量对切削液防锈性能的影响

3 结论

以二聚酸和羟乙基磺酸钠为原料,通过酯化反应合成了羟乙基磺酸钠二聚酸酯.最佳反应条件是:在n(羟乙基磺酸钠):n(二聚酸)=1.7,ω(催化剂)=1%,210 ℃下反应时间3 h.羟乙基磺酸钠二聚酸酯的收率为71.6%.

制备的羟乙基磺酸钠二聚酸酯在助溶剂三乙醇胺的作用下水溶性良好,制备的水性金属切削液具有优良的摩檫学性能和防锈性能.