石结构滑移隔震缝力学性能试验研究

2020-07-16江云帆郭子雄许秀林

江云帆,郭子雄,2,许秀林

(1.华侨大学土木工程学院,福建厦门,361021;2.福建省结构工程与防灾重点实验室,福建厦门,361021)

石结构房屋因其耐久性好、取材方便等优点而被广泛应用于我国东南沿海村镇地区。由于结构的材料和砌筑特点,大多数石砌房屋整体性和抗震性能较差[1-2],在遭遇地震时存在重大安全隐患。已有关于石结构防灾技术的研究,更多集中在对既有石结构建筑的加固[3-6]。为传承石结构建筑文化,YE等[7-11]将现代加工技术应用于石砌体结构中,提出了CFRP筋嵌埋石梁板、机器切割砌筑石墙等新型石结构形式。为提高新型石砌结构房屋的整体抗震性能,急需研究造价低廉、隔震效果好且施工工艺简单的石结构隔震技术。滑移隔震技术因构造简单、造价低廉的特点而被应用于村镇砌体结构。曹万林等[12]提出了以石墨-玻璃丝布板-石墨为隔震层界面,以钢筋为限位装置的隔震体系,并开展了单层滑移隔震砌体房屋的振动台试验,发现隔震体系能有效降低房屋的加速度响应。YEGIAN等[13-14]提出了以高强无纺土工织物-超高相对分子质量的聚乙烯为隔震层界面的基础滑移隔震体系与土壤滑移隔震体系,并通过往复加载试验对界面的摩擦性能进行了研究,结果表明界面动摩擦因数约为0.07,竖向压应力、滑动速度和滑动距离对界面动摩擦因数影响不大。NANDA 等[15]提出了以无纺土工织物-大理石为隔震层界面的纯摩擦隔震体系,并开展了1/2缩尺单层滑移隔震砌体房屋与固定基础房屋的振动台对比试验,试验结果表明,隔震房屋屋顶的绝对加速度响应较固接支座房屋下降了65% 左右。AHMAD等[16]对以粗干砂为隔震层的再生砂浆砌筑单层砌体房屋进行了振动台试验,发现干砂层隔震效果良好,实验中耗散了超过70%的输入地震能量。刘毅等[17]提出了以新型青铜基复合材料-镀铬不锈钢板为摩擦界面的抗拔摩擦摆支座,并对设有该支座的大跨空间厂房有限元模型进行了地震反应分析,结果表明隔震支座能降低网壳杆件55%~80%的内力。2008 年汶川地震中,绵竹市一幢砌体结构房屋表现出了较周边建筑更好的抗震性能。这是由于在地震作用下,在房屋墙基处灰缝形成了1条贯通内外墙的水平裂缝,产生了类似滑移隔震的效果。基于此实际地震中的隔震现象,并根据机器锯割条石尺寸统一的特点[10],本文作者提出一种适用于石砌房屋的滑移隔震缝技术方案。通过开展不同隔震缝双剪试件的低周反复加载试验研究不同界面形式隔震缝的力学性能。

1 隔震体系及试验概况

1.1 石结构滑移隔震体系

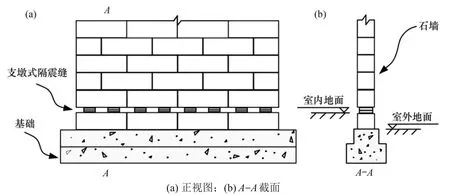

石结构滑移隔震体系如图1所示。该体系具有以下特点:隔震缝直接设置于石墙底部第一与第二皮条石间,无需专门设置隔震基础或托梁。界面采用间隔支墩式布置形式,每一块条石相当于1个支墩,施工时只需保证每个支墩处滑移面水平。与传统连续条带式布置形式相比,施工工艺更为简单。

1.2 试验设计

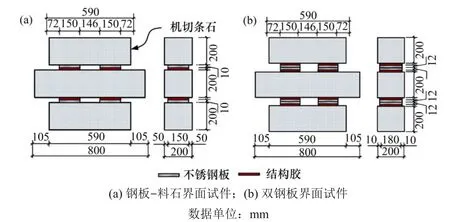

滑移隔震双剪试件由3块机器锯割条石叠放而成,上下皮条石的长×宽×高为590 mm×200 mm×200 mm,中间皮条石的长×宽×高为800 mm×200 mm×200 mm。试件特征及几何尺寸如图2 所示。滑移隔震缝设置于条石间,采用钢板-料石和双层钢板2种界面形式。界面所采用钢板为抛光不锈钢板,通过结构胶粘贴于条石表面。所采用结构胶为环氧树脂植筋胶,具有耐久性、耐腐蚀性、耐酸碱性强的特点。

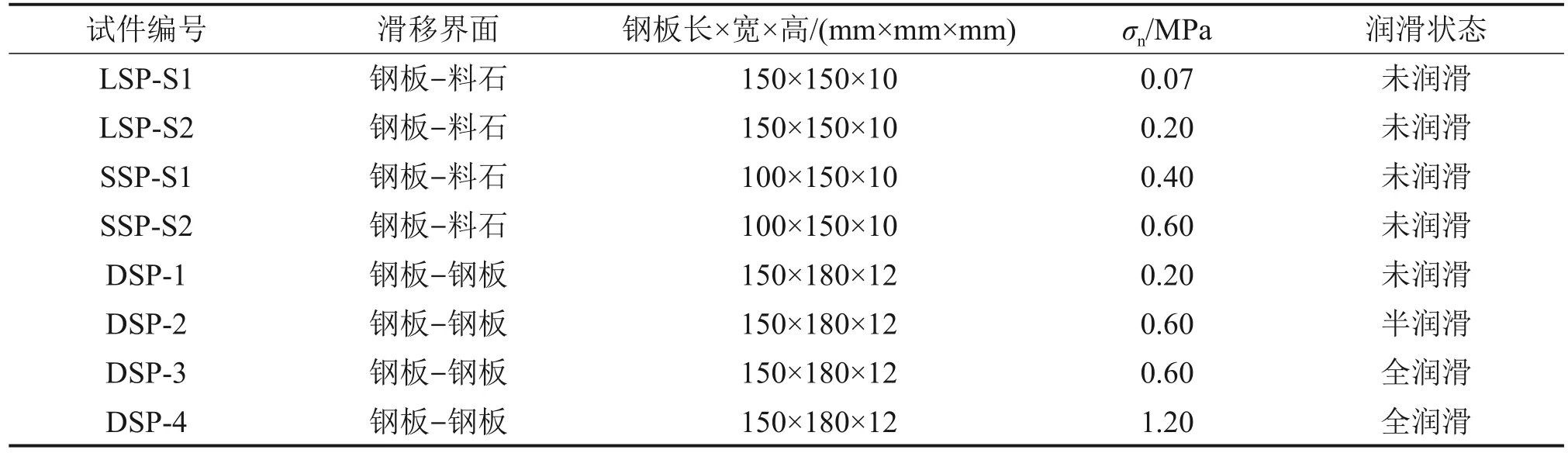

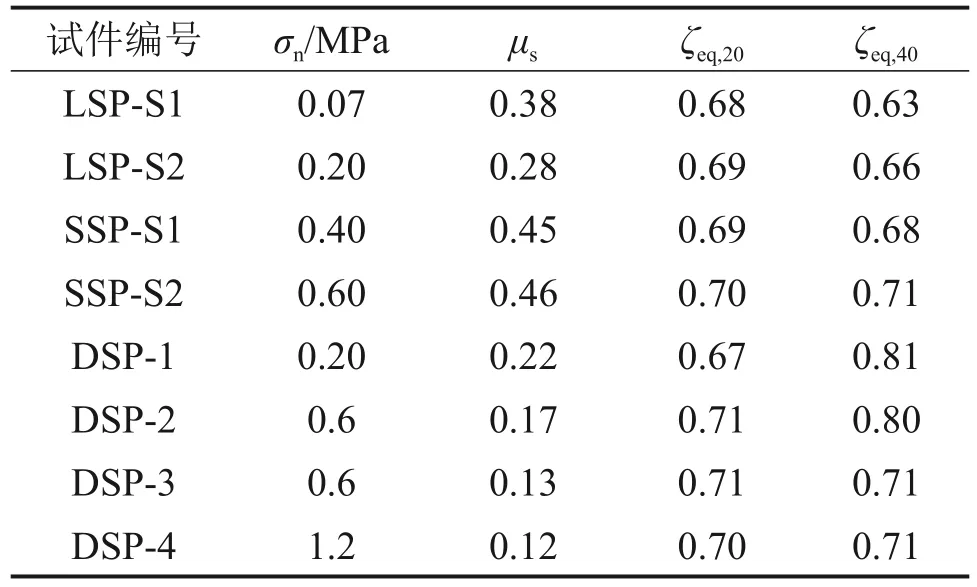

钢板-料石试件研究参数包括钢板尺寸和隔震缝平均竖向压应力,双钢板试件研究参数包括隔震缝平均竖向压应力和界面润滑状态。润滑状态包括摩擦界面间未涂抹润滑剂(简称未润滑)、仅在隔震缝一组摩擦界面间涂抹二硫化钼润滑剂(简称半润滑)、摩擦界面间均涂抹润滑剂(简称全润滑)。试件共8个,具体参数见表1。

1.3 加载和量测方案

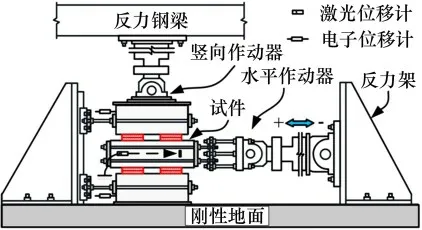

试验加载装置如图3所示。为防止试件在加载过程中发生平面外的偏移,在中间皮条石及水平作动器两侧设有侧向限位滚轴。

图1 石结构滑移隔震体系Fig.1 Stone structure sliding isolation system

图2 试件特征及尺寸Fig.2 Dimensions and details of the specimens

表1 试件参数Table 1 Parameters of the specimens

图3 加载装置示意图Fig.3 Diagram of loading setup

竖向荷载由竖向液压伺服作动器施加,通过上压钢垫板均匀施加于试件上表面,其值根据试件压应力水平确定,并在加载过程中保持恒定。水平荷载通过水平液压伺服作动器施加于中间皮条石。水平加载采用位移控制,按10,20,30,和40 mm位移幅值加载,各幅值循环3 次,如图4所示。

图4 加载制度Fig.4 Loading protocol

分别测量水平、竖向荷载和隔震缝水平滑移位移。水平和竖向荷载通过液压伺服作动器的拉压传感器测量,中间皮料石位移通过布置于料石前后两侧的激光位移计(LDT)测量。支座位移通过布置于上下皮料石侧面的电子位移计(LVDT)测量。试件位移计布置见图3,试验数据由DH3816N 数据采集仪和计算机全程采集并记录保存。

2 试验结果及分析

2.1 试验现象

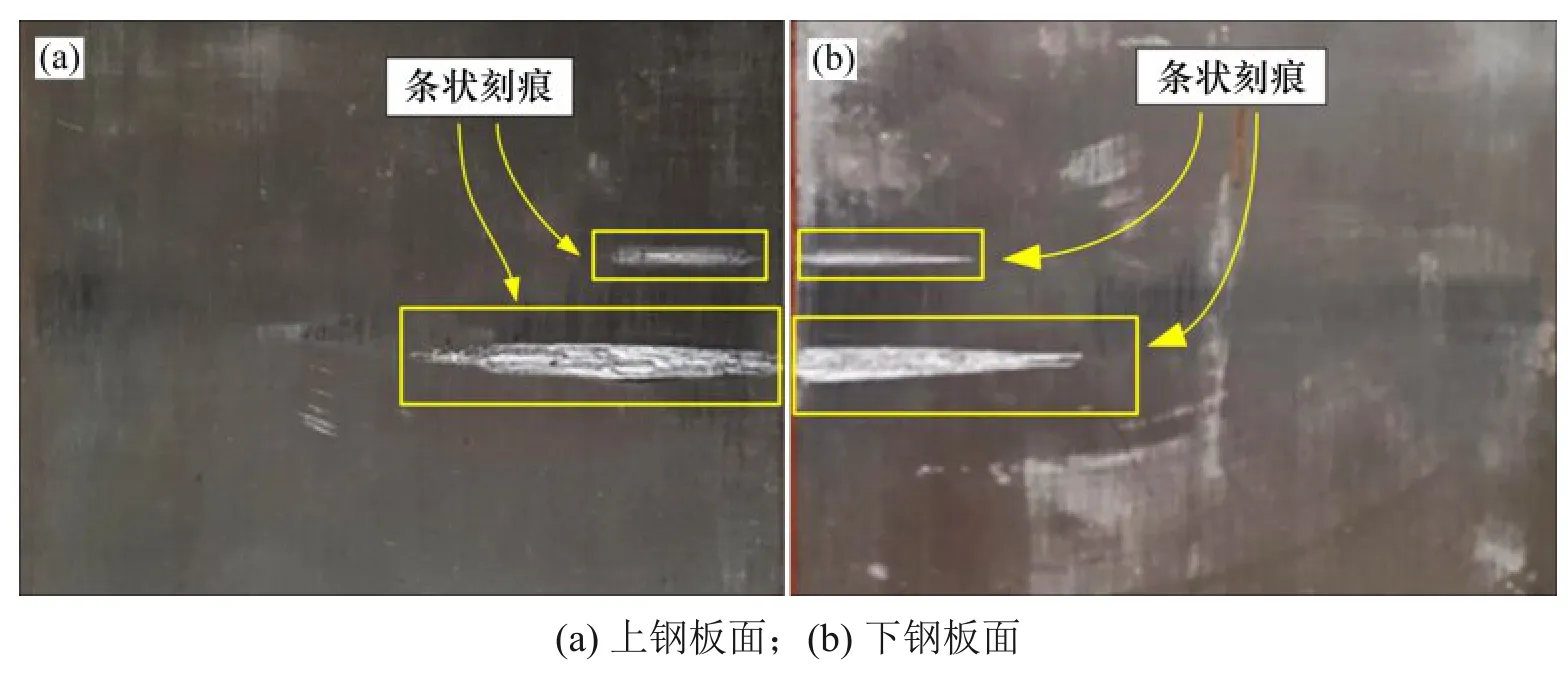

钢板-料石试件界面损伤特征见图5。由图5可见:加载结束时,钢板面局部产生了若干划痕,如图5(a)所示;料石面局部产生了若干划痕及黑色印记,如图5(b)所示。其原因是受限于加工技术精度,钢板及石材表面难以保证完全平整,界面间为局部不平整接触,接触面发生磨粒磨损进而产生划痕。同时,由于往复摩擦过程中局部接触面温度较高,不锈钢板界面部分融化并涂抹于石材表面进而产生黑色印记。

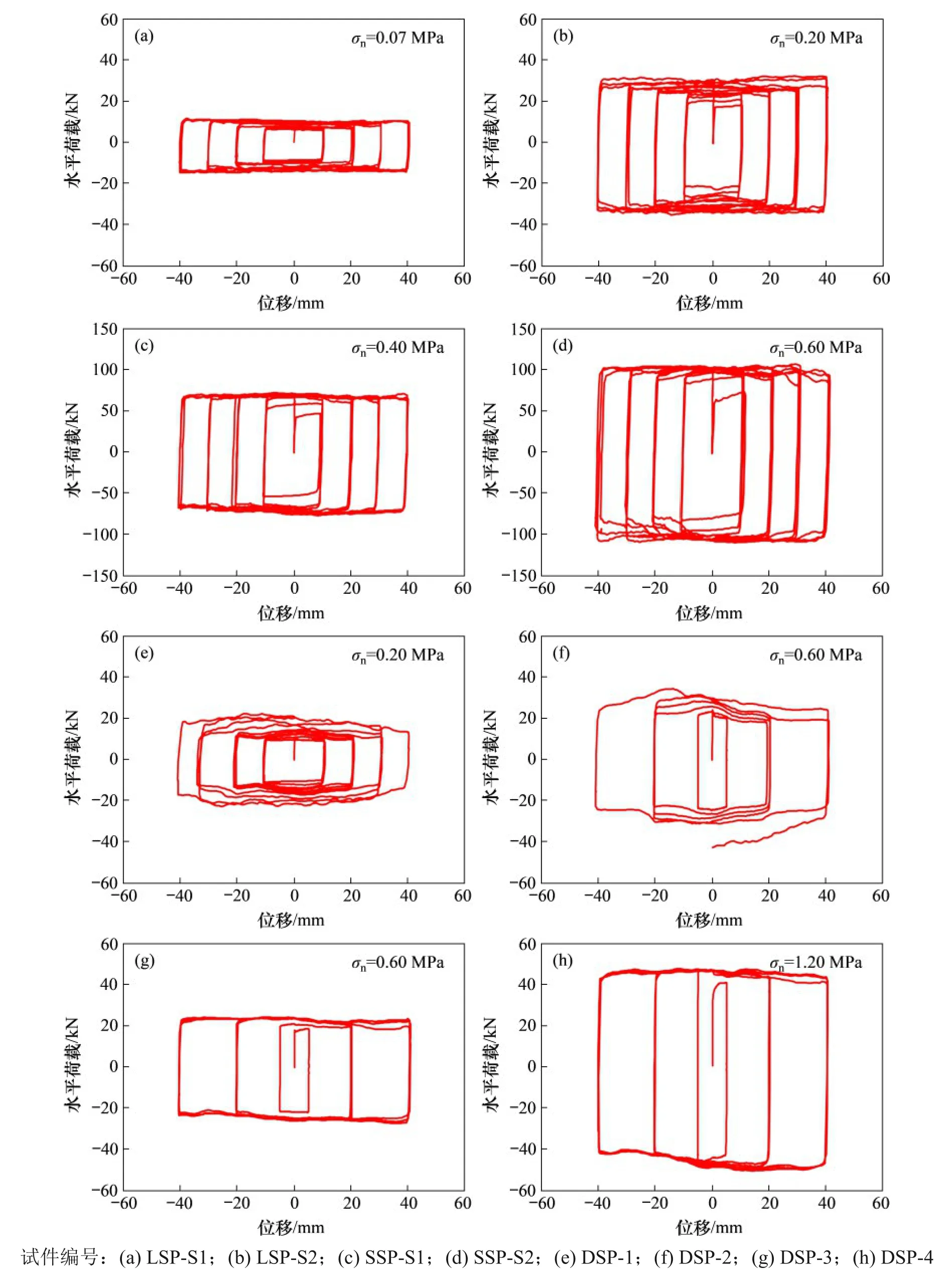

双钢板未润滑试件界面损伤特征见图6。由图6可见:加载结束时,钢板面局部产生了若干条状刻痕。由金属摩擦黏着理论可知[18],这是由于同种材料摩擦副摩擦时,其熔焊节点强度通常比底材的高,导致破裂发生在金属主体中,进而产生较深的刻痕。

双钢板润滑试件界面损伤特征见图7。由图7可见:加载结束时,二硫化钼仍分布于钢板表面,如图7(a)所示;擦除润滑剂后,钢板表面未产生可见磨损,如图7(b)所示。这是由于涂抹润滑剂后,界面由干摩擦变为流体摩擦,摩擦主要发生在润滑剂内部,从而避免了钢板界面产生磨损。半润滑试件的未润滑钢板界面破坏特征与未润滑试件的相似,润滑钢板界面破坏特征与全润滑试件的相似。

图5 钢板-料石界面损伤特征(试件SSP-S1)Fig.5 Damage details of steel plate-stone interface

图6 未润滑钢板界面损伤特征(试件DSP-1)Fig.6 Damage details of unlubricated steel plate

图7 润滑钢板界面磨损特征(试件DSP-3)Fig.7 Damage details of lubricated steel plate

2.2 水平荷载-位移曲线

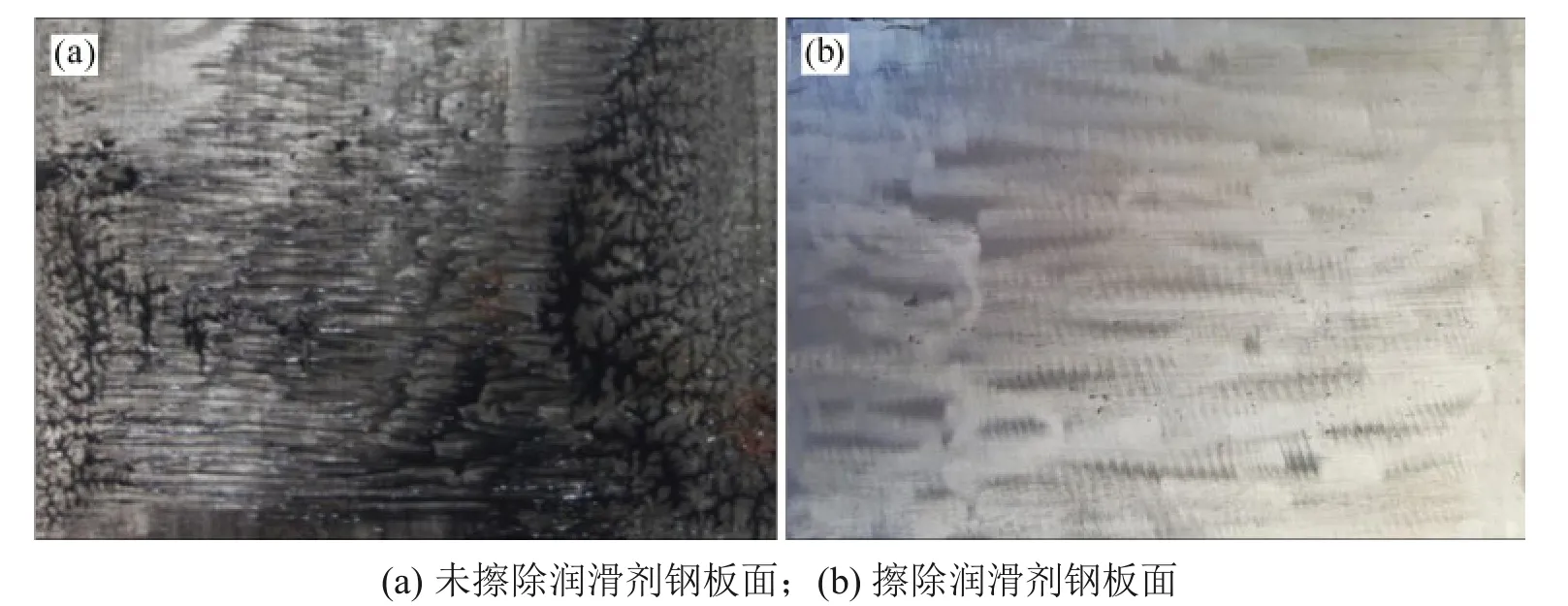

试件水平荷载-滑移位移曲线如图8 所示。由图8可知:1)所有曲线形状均近似为长方形,具有库仑摩擦模型的特征。2)当荷载较小时,曲线刚度很大,界面近似处于附着状态;当荷载大于静摩擦力时,界面进入滑动状态。3)处于滑动状态时,双钢板未润滑试件及半润滑试件荷载有较大波动,这主要是因为摩擦过程中未润滑钢板界面发生了磨损。

2.3 摩擦因数

2.3.1 静摩擦因数

界面开始滑动所需的切向力为起滑力,其与竖向压力的比值为静摩擦因数。本文取试件刚度明显开始退化点处对应荷载为起滑力。各试件第一循环正向荷载-位移骨架曲线如图9 所示,各试件静摩擦因数见表2。由表2 可知:1)钢板-料石试件静摩擦因数为0.28~0.46,离散性较大,说明受限于加工精度,界面粗糙度离散性较大,界面起滑力难以控制。2)双钢板未润滑、半润滑和全润滑试件的静摩擦因数分别为0.22,0.17和0.12左右,说明涂抹润滑膏可显著降低界面静摩擦因数。3)竖向压应力对双钢板全润滑试件静摩擦因数影响较小。

2.3.2 动摩擦因数

动摩擦因数及其稳定性是衡量界面适用性的重要参数。过大的摩擦因数将导致隔震缝只有在极大地震激励下才发挥作用,同时将导致隔震缝滑动时传递至上部结构的地震力过大。过小的摩擦因数将导致隔震缝滑移位移过大,进而增加建造成本。JAMPOLE 等[19]的研究表明隔震缝动摩擦因数约为0.18 较合理。摩擦因数在往复滑动过程中的不稳定增长将降低隔震缝隔震效果,且将增大隔震结构设计的复杂程度。

图8 试件荷载-位移曲线Fig.8 Load-displacement curves of specimens

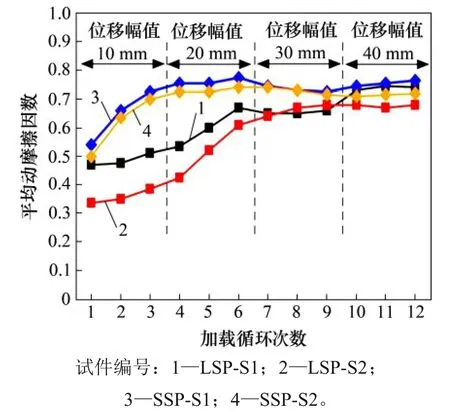

钢板-料石试件各循环平均动摩擦因数如图10所示。由图10可知:1)试件摩擦因数离散性较大,平均动摩擦因数为0.55~0.73。竖向压应力和钢板尺寸对试件动摩擦因数的影响无明显规律,这是因为受限于加工技术的精度,界面粗糙度离散性较大。2)各试件第一循环平均动摩擦因数为0.31~0.55,最后1个循环增大至0.68~0.77,说明界面摩擦性能不稳定。这是因为磨损导致局部接触界面粗糙度在往复摩擦过程中逐渐增大。3)大钢板-料石试件和小钢板-料石试件的动摩擦因数分别在加载6 个和3 个循环后趋于稳定,说明钢板面积越小,界面摩擦性能越易趋于稳定。4)不同压应力下同种尺寸钢板-料石试件动摩擦因数趋于稳定所需的加载循环次数相同,表明竖向压应力对摩擦性能的稳定性基本无影响。由以上分析可知,钢板-料石界面摩擦因数和离散性较大,摩擦性能不稳定,不适用于石结构滑移隔震技术。

图9 第一循环正向荷载-位移骨架曲线Fig.9 Positive load-displacement skeleton curves in the first loading cycle

表2 不同试件静摩擦因数对比Table 2 Static friction coefficient comparison of different specimens

图10 钢板-料石试件各循环平均动摩擦因数Fig.10 Average sliding friction coefficients of steel platestone joints in each loading cycle

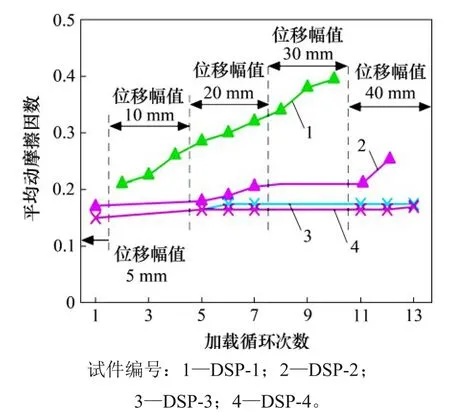

双钢板试件各循环动摩擦因数如图11 所示。由图11 可知:1)双钢板未润滑、半润滑和全润滑试件的平均动摩擦因数分别为0.30,0.20 和0.17,表明涂抹润滑膏会降低界面动摩擦因数。2)随着加载次数增加,未润滑试件动摩擦因数由0.21 增大至0.38,明显增大;半润滑试件动摩擦因数略微增大,由0.17增大至0.25;全润滑试件动摩擦因数基本不变,由0.15增大至0.17。这表明涂抹润滑膏能有效提升双层钢板界面摩擦性能稳定性,这是因为润滑剂能有效避免界面发生摩擦磨损。3)双层钢板全润滑界面摩擦性能稳定,竖向压应力及加载循环次数对其摩擦因数基本无影响,平均动摩擦因数为0.17,说明其适用于石结构滑移隔震缝。

图11 双层钢板试件各循环平均动摩擦因数Fig.11 Average sliding friction coefficients of double layer steel plate joints in each loading cycle

2.4 耗能性能

试件的耗能能力采用等效黏滞阻尼系数ζeq进行评估。各试件在水平位移幅值20 mm 和40 mm下第一循环滞回环的等效黏滞阻尼系数见表2。由表2 可知:钢板-料石界面耗能性能稳定,水平位移幅值、钢板尺寸和竖向压应力对其等效黏滞阻尼系数基本无影响;双钢板无润滑和半润滑试件等效黏滞阻尼系数随位移幅值增加有所增大,这是由于磨损导致界面滑动摩擦力发生波动;双层钢板全润滑试件耗能性能稳定,水平位移幅值和竖向压应力对其等效黏滞阻尼系数基本无影响。

3 结论

1)钢板-料石界面摩擦因数偏大,其静摩擦因数和平均动摩擦因数分别为0.28~0.46 和0.55~0.73,且其摩擦性能不稳定,动摩擦因数在加载初期明显增大,不适用于石结构滑移隔震缝。

2)采用二硫化钼润滑膏涂抹于双层钢板界面间不仅能有效降低其摩擦因数(未润滑、半润滑和全润滑双层钢板界面的静摩擦因数分别为0.22,0.17 和0.12,平均动摩擦因数分别为0.30,0.20 和0.17),而且能提升界面摩擦性能稳定性(未润滑、半润滑和全润滑界面加载过程中动摩擦因数的增量分别为0.17,0.08和0.02)。

3)双层钢板全润滑界面摩擦因数较合理,其静摩擦因数为0.12,平均动摩擦因数为0.17,且其摩擦性能及耗能性能稳定,适用于石结构滑移隔震缝。