微波加热强化闪蒸的蒸发特性

2020-07-16田时泓郭磊巨少华张晖

田时泓,郭磊,巨少华,张晖

(1.昆明理工大学冶金与能源工程学院,云南昆明,650093;2.昆明理工大学微波能工程应用及装备技术国家地方联合工程实验室,云南昆明,650093;3.昆明理工大学非常规冶金教育部重点实验室,云南昆明,650093;4.云南磷化集团有限公司磷资源开发利用工程技术研究分公司,云南昆明,650600)

蒸发作为现代工业生产过程的重要工序之一,被广泛应用于化工、海水淡化、印刷、废水处理、冶金、氯碱生产等工业领域[1-5]。蒸发以各种处理方式存在于这些工业领域中,主要包括单效蒸发、单级闪蒸、多效蒸发(MEE)、多级闪蒸(MSF)、热力蒸汽再压缩(TVR)及机械式蒸汽再压缩(MVR)等[6]。其中,单效蒸发过程采用单级蒸发器、单级泵及热源系统,所产生的蒸汽不作为热源回收利用。由于工业成本及投资控制,工业中的蒸发过程逐渐向多级多效发展。多效蒸发通过将多个单效蒸发流程进行结合,采用多个蒸发器及锅炉,通过回收利用前效的蒸汽作为后效的热源使用,蒸汽在逐效减压条件下通过蒸发器,最终完成换热的蒸汽于末效排出系统[7-8]。在多效蒸发的基础上,机械式蒸汽再压缩蒸发技术被广泛利用,通过压缩机将蒸发室内产生的二次蒸汽增压处理,获取更高品位的蒸汽作为蒸发器内的热源使用,这种蒸发装置与多效蒸发器相比,节能效率提高30%~70%[9]。由于蒸发过程常与热转化过程相配合,针对热溶液的浓缩,在工业应用采用闪蒸方式进行处理。闪蒸也被广泛应用于低压环境下的冷却和蒸发过程中。实际上,闪蒸通常与降膜蒸发联用,从而形成多级的降膜闪蒸蒸发系统,二次蒸汽回收后作为原液循环加热过程中的热源使用[10]。传统蒸发工艺所采用的蒸发流程是多效蒸发或多级闪蒸,或者多效蒸发与多级闪蒸联合使用。这些处理方式一般需要三效蒸发或者三级闪蒸从而实现溶液的浓缩。此外,在各效之间进行物料的流转需要采用强制循环方式,在蒸发器内部由于腐蚀及结垢,从而导致蒸发器热效率下降[11]。海水淡化过程中经常使用的方式为热电联产,蒸汽机产生的高温蒸汽用于汽轮机发电后,将具有余热的乏汽回收压缩用于蒸发器进行海水淡化。这类设备具有复杂的膜式换热系统,资金投入较大[12]。以上这些问题导致蒸发流程在工业生产过程中所占据的成本很高。例如,在氧化铝工业中蒸发流程占据的能耗为25%~30%[13]。闪蒸被广泛应用于蒸发流程中,闪蒸是通过将高温液体置于低于其饱和压力的环境中,液体多余显热释放转化为蒸发潜热使部分液体快速汽化,汽化部分带走多余热量的同时使剩余液态部分得到快速浓缩的过程[14]。闪蒸过程的主要特点在于液体温降速度快,传统闪蒸过程的热量来源为料液通过闪蒸减压阀前后的热焓差,在单级闪蒸条件下,这部分热量的转化不足以实现浓缩效果,因此,通过递减压力结合料液循环的多级闪蒸被广泛应用。但

由于在闪蒸浓缩过程中料液的温降以及真空对热量补充的限制,多级闪蒸工艺通常采用闪蒸罐外进行热量补给的方式提高料液的温度,这增加了系统的复杂性与设备的投资成本。因此,需采用一种可以在真空条件下对闪蒸罐内的料液补充热量且提高单级闪蒸效率的加热方式,以改进闪蒸设备,优化蒸发工艺,减少设备投资。研究表明,液体温度、环境压力是闪蒸过程的关键控制性因素,增加初始温度或降低环境压力可使闪蒸的蒸发强度增加[15]。采用外场强化蒸发过程的方式被人们广泛关注,被采用的外场主要包括微波场、超声场、电场、磁场。外场具有提高反应效率、缩减过程时间、提高生产效率、降低环境污染等效果[16-17]。其中,微波是一种频率处于0.300~ 3 000 GHz的电磁波,微波加热具有加热均匀、速度快、选择性强、响应迅速等优点,且微波在真空环境中传播,其能量损失很低,因此,将微波作为外场强化蒸发过程有助于解决传热速率慢、能耗高、产品质量低等关键性问题,在加快蒸发速率的同时有助降低能耗[18]。巨少华等[19-20]将闪蒸罐与微波谐振腔进行协同优化设计,使微波加热与闪蒸过程在同一腔体中得到耦合,以此为基础开发了微波闪蒸新技术。其核心原理在于微波能通过馈口进入到闪蒸罐内被料液吸收,实现料液温度原位快速提升使得料液持续沸腾,从而达到强化闪蒸过程的目的。本文作者采用前期设计开发的微波闪蒸系统,进行流态水闪蒸的强化实验研究,研究微波功率、液体流量、初始温度对闪蒸蒸发效果以及体系温度的影响,以期为微波加热强化闪蒸过程的工程应用提供参考。

1 实验

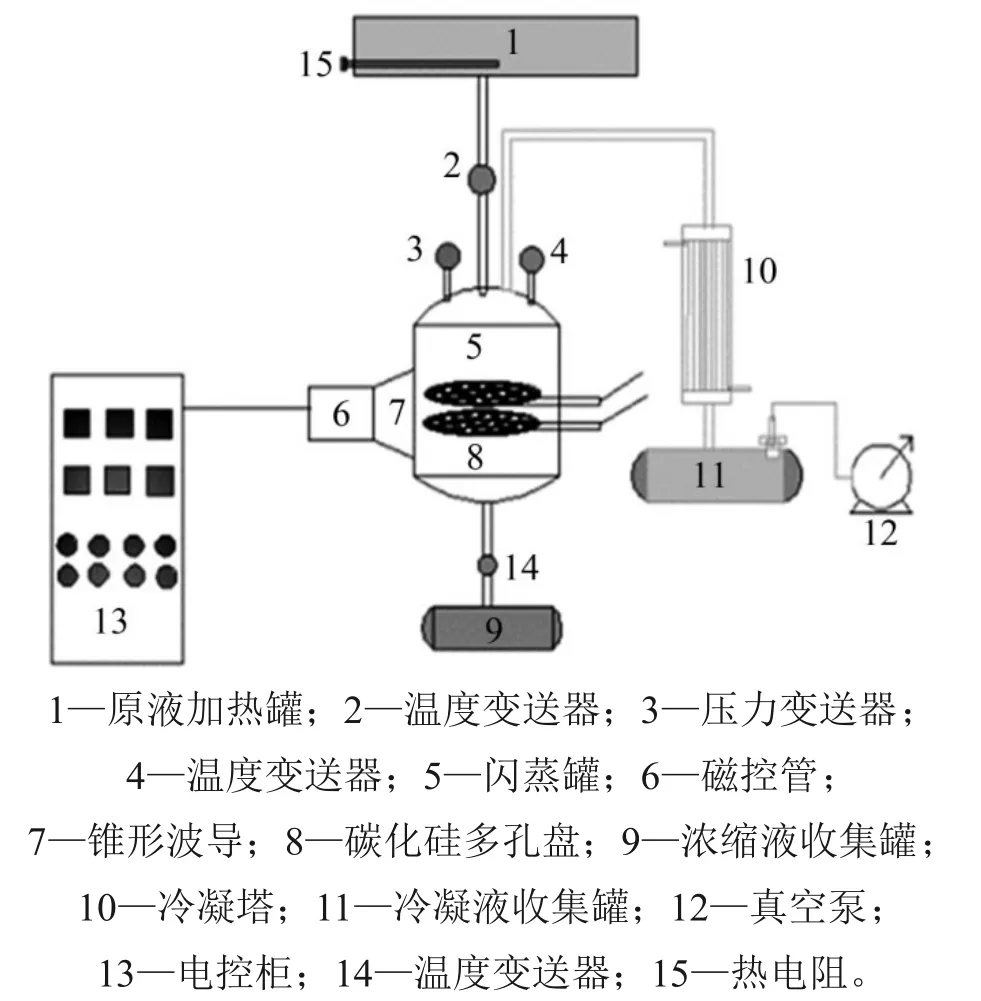

1.1 实验装置

微波闪蒸装置结构如图1所示,主要由原液加热罐、闪蒸罐、微波源、电控柜、冷凝塔、真空泵、浓缩液收集罐、冷凝液收集罐和连接管道等构成。装置所采用的罐体等均采用316L 不锈钢制成,罐体之间均采用不锈钢管道进行连通,罐体和管道表面均进行了保温处理。接口处采用球阀连接并控制开启。其中,闪蒸罐上方与原液加热罐连接,中间布置有金属悬浮子流量计以及温度变送器;闪蒸罐下方与浓缩液收集罐连接,下方布置有温度变送器;金属真空泵与冷凝液收集罐连接。真空泵使冷凝液收集罐、冷凝塔、闪蒸罐、浓缩液收集罐等罐体系统环境整体成为低压环境,同时保证闪蒸罐内水蒸气的排出并维持罐体系统内的压力梯度。

图1 微波闪蒸的实验装置示意图Fig.1 Schematic diagram of experimental equipment for microwave flash evaporation

1.2 实验设备

实验系统所用的闪蒸罐为316L 不锈钢制成的圆柱形罐体,高为400 mm,外径为360 mm,内径为300 mm,壁厚为30 mm,在罐体外壁包覆厚约50 mm的保温棉以保证罐体保温效果。进液口布置在罐体穹顶中心位置。实验系统采用北京星仪传感有限公司生产的CWDZ13 型温度变送器和CYYZ16 型压力变送器,温度变送器测温范围为-50~300 ℃,压力变送器测压范围为 0~100 kPa,温度变送器分别安装在闪蒸罐液体进出口、闪蒸罐蒸汽出口、闪蒸罐侧面等位置,压力变送器安装在闪蒸罐顶盖位置。系统所用真空泵为SHZ-95型循环水真空泵,单孔抽气速率为10 L/min,最高可抽取的罐体真空度为当地大气压的95%以上。系统采用SAMSUNG 磁控管作为微波发生装置,额定功率为0~1.5 kW。另外,在闪蒸罐中放置1块直径为260 mm、厚度为6 mm 的碳化硅陶瓷制成的多孔盘。一方面由于碳化硅材料具有良好的吸波性能,能够快速将微波能量转化为热量;另一方面,由于多孔盘布置在液体下落的路径上,起到了减缓液体下落速度从而增加停留时间的作用。

1.3 实验流程

在实验中采用自来水作为实验工质液体,首先在原液加热罐中预热实验工质液体到设定温度。为了减少管道和系统散热的影响,采用加热的液体对管道和罐体预热10 min,然后放掉预热所消耗的液体。关闭闪蒸系统的所有阀门,启动真空泵抽取罐体系统压力至设定值。最后开启进液阀门和微波源,调节流量及微波功率至设定值后开始实验。

实验采用单因素控制变量法。通过控制微波功率、液体流量和初始温度进行实验,实验时间为20 min,隔5 min 记录1 次系统温度。实验结束后关闭进液阀门及微波,解除系统真空,放出浓缩液收集罐和冷凝液收集罐内的液体,测量并记录液体体积。实验参数如表1所示。

表1 微波闪蒸实验参数Table 1 Experimental parameters of microware flash evaporation

1.4 分析参数

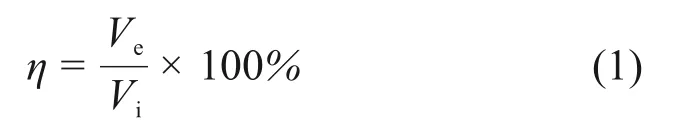

以实验后系统冷凝水蒸气得到的冷凝液体积Ve表征系统闪蒸效果。采用闪蒸率η表征系统对单位液体的闪蒸能力,其表达式为

式中:Vi为进入闪蒸罐体的液体总量,其等于液体流量与实验时间的乘积。

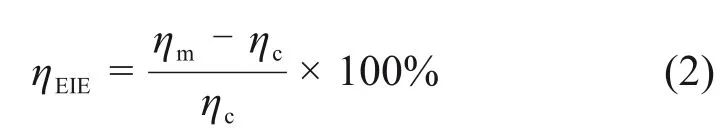

采用强化蒸发效率ηEIE表征微波加热强化的效果,其定义为微波加热强化方式和无微波供给的常规方式下的闪蒸率差值(ηm-ηc)与常规方式下的闪蒸率ηc的百分比,其表达式为

式中:ηm为微波加热强化方式下的闪蒸率。

2 实验结果与讨论

2.1 实验参数对闪蒸效果的影响

2.1.1 微波功率的影响

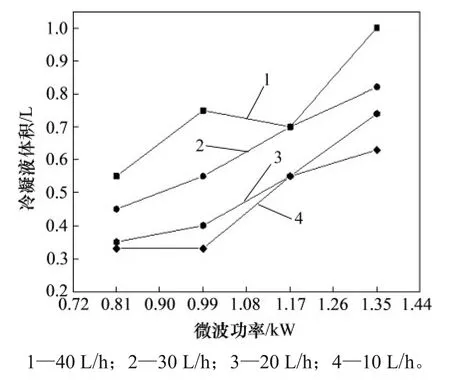

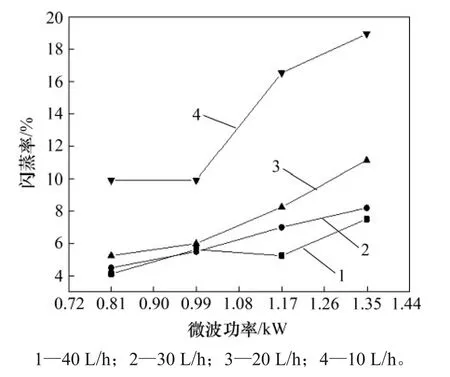

采用水作为工质,并基于表1中的实验参数开展常规方式和微波加热强化方式的实验。在初始温度控制为90 ℃、冷却水温度为18 ℃、液体流量为10~40 L/h、系统真空度为70~78 kPa和实验时间为20 min 的实验条件下,调整微波功率开展微波加热强化实验。微波功率对系统闪蒸效果(以冷凝液体积表征)的影响如图2 所示,对闪蒸率的影响如图3所示。

图2 微波功率对冷凝液体积的影响Fig.2 Effect of microwave power on volume of condensation water

图3 微波功率对闪蒸率的影响Fig.3 Effectof microwavepower on flashevaporationrate

由图2和图3可见:随着微波功率增大,系统获得的冷凝液体积逐渐增加,说明微波功率增加对闪蒸效果起到强化作用。当液体流量为40 L/h和微波功率为0.81 kW 时,冷凝液量为0.55 L;而当微波功率为1.35 kW 时,冷凝液体积为1.00 L。当液体流量为10 L/h和微波功率为0.81 kW时,冷凝液体积为0.33 L;而微波功率为1.35 kW 时,冷凝液体积为0.63 L。不同工况条件下冷凝液体积呈现明显差异,这是因为不同的微波功率使得罐体内部出现不同的电磁场分布状态,因闪蒸罐的结构恒定且体积为定值,高功率工况下电磁场强度大,低功率工况下电磁场强度小,在高功率工况下闪蒸罐内液体对微波能的转化效率更高。

2.1.2 液体流量的影响

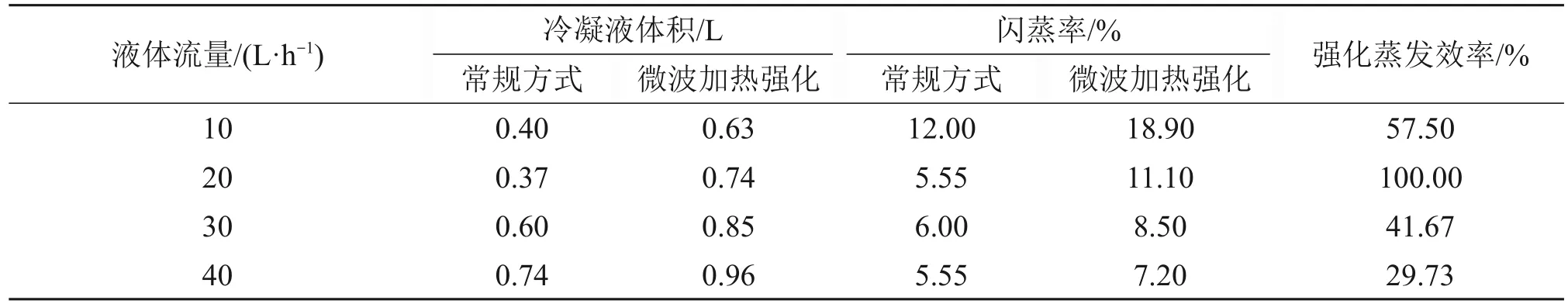

在初始温度为90 ℃、微波功率为1.35 kW、冷却水温度为20 ℃、系统真空度为78 kPa、实验时间为20 min 的条件下,调节液体流量为10~40 L/h(调节步长为10 L/h),探究常规方式和微波加热强化方式下流量对闪蒸效果的影响,结果如表2所示。

由表2可见,随着液体流量的增加,常规闪蒸的冷凝液体积增加,当液体流量为40 L/h时,获得的最大冷凝液体积为0.74 L。在实验参数范围内,因在闪蒸罐中原位馈入高功率微波,微波能被液体及水蒸气吸收转化为热能。在相同的液体流量及腔体压力条件下,微波加热强化的冷凝液体积比常规的高。这主要是由于:一方面,微波使得闪蒸罐内的热量平衡被打破,由于液体经过低压闪蒸罐体时受到压力的控制,液体更多的显热以汽化潜热的形式释放并转化;另一方面,微波直接加热闪蒸罐中的液体,液体温度升高后在罐体直接沸腾蒸发。

从表2还可见:在相同流量下,微波加热强化方式的冷凝液体积和闪蒸率相比常规方式明显增加。随着液体流量增加,冷凝液体积明显增加,且微波加热强化方式的冷凝液体积增量和增速都比常规方式的高。闪蒸率随流量增加而降低,且微波加热强化方式的闪蒸率比常规方式的下降更明显。这主要是由于微波功率为1.35 kW,在高功率微波和低液体流量的工况下,单位体积液体中形成的电磁场强度大,但随着液体流量增加,单位体积液体中的电磁场强度降低。因此,在低液体流量工况下,微波加热液体的速度更快;在高液体流量工况下,液体转化微波能为热能的效率更高,且闪蒸效果更好。

从表2还可看出:在实验参数范围内微波强化蒸发效率为29.73%~100%。因常规方式是以高温液体突然暴露于低压环境中的过热热量作为蒸发驱动力,而微波加热强化方式是蒸发驱动力包括液体提供的过热热量以及微波所提供的热量,微波原位实时地向罐体中补充了热量,有效减弱了常规闪蒸过程中工质温降过程的影响,因此,闪蒸过程得到强化。参照微波加热固体物料的规律,微波加热提供液体能量时的转化率与液体流量呈正相关关系,液体流量增加提高了微波能的转化率,在高流量工况下的闪蒸效果更好。

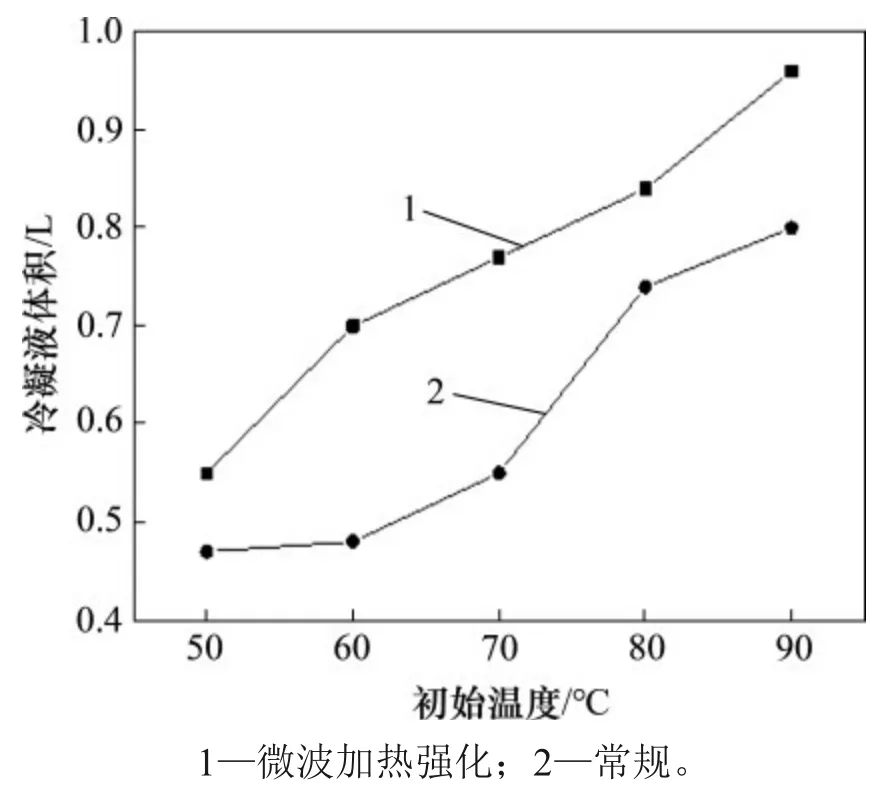

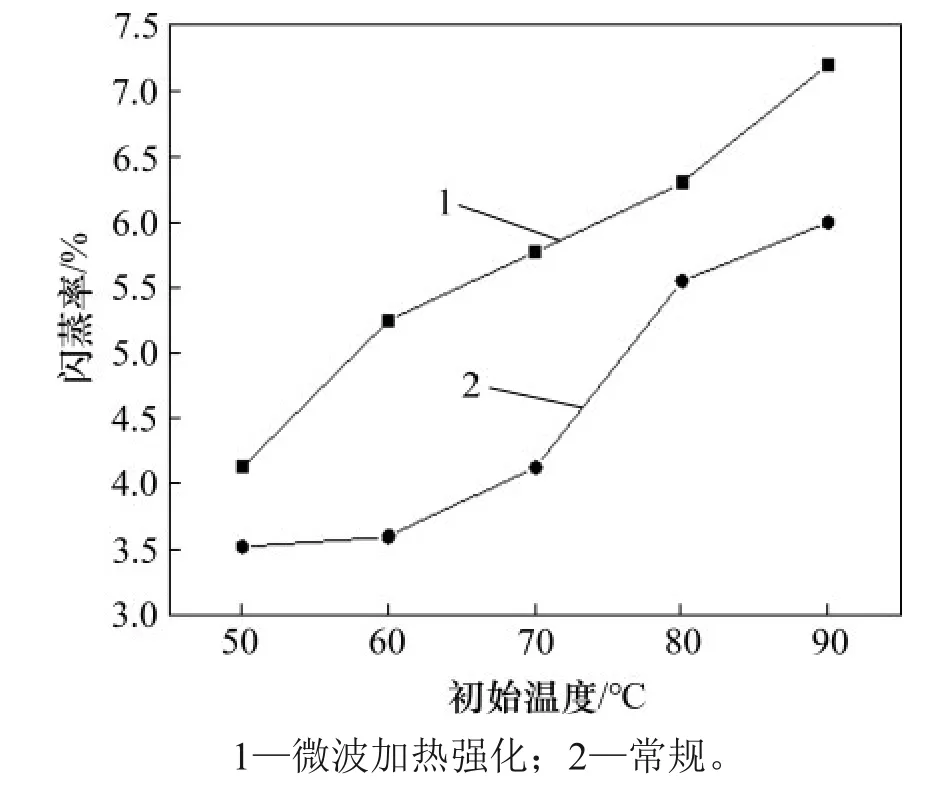

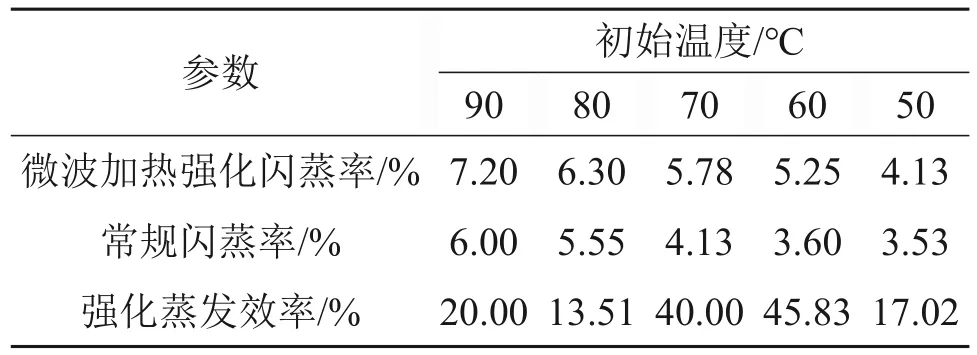

2.1.3 初始温度的影响

在液体流量为40 L/h、微波功率为1.35 kW、冷却水温度为20 ℃、系统真空度为78 kPa、实验时间为20 min 的条件下,改变液体的初始温度,探究常规和微波加热强化2种方式下液体初始温度对闪蒸效果及闪蒸率的影响,结果分别如图4和图5所示。初始温度对闪蒸率及强化蒸发效率的影响如表3 所示。从图4 和图5 可见:在其他实验参数一致的条件下,冷凝液体积随着初始温度的增加而增加。在相同初始温度条件下,微波加热强化方式的冷凝液体积比常规方式的高。这是因为初始温度越高,液体所能提供的过热热量越多,而低压环境使得蒸发所要求的潜热降低,在微波原位快速实时加热的条件下闪蒸损失的热量及时得到了补充,系统闪蒸量增加,说明微波加热强化了闪蒸过程。相应地,从表3可见,在实验参数范围内强化蒸发效率为13.51%~45.83%。

表2 微波加热强化与常规条件的闪蒸效果对比Table 2 Comparison of flash evaporation effects at microwave heating strengthen and conventional condition

图4 初始温度对冷凝液体积的影响Fig.4 Effect of initial temperature on volume of condensation water

图5 初始温度对闪蒸率的影响Fig.5 Effectof initialtemperatureon flashevaporationrate

表3 初始温度对闪蒸率及强化蒸发效率的影响Table 3 Effect of initial temperature on flash evaporation rate and strengthen evaporation efficiency

2.2 微波加热强化对闪蒸体系温度的影响

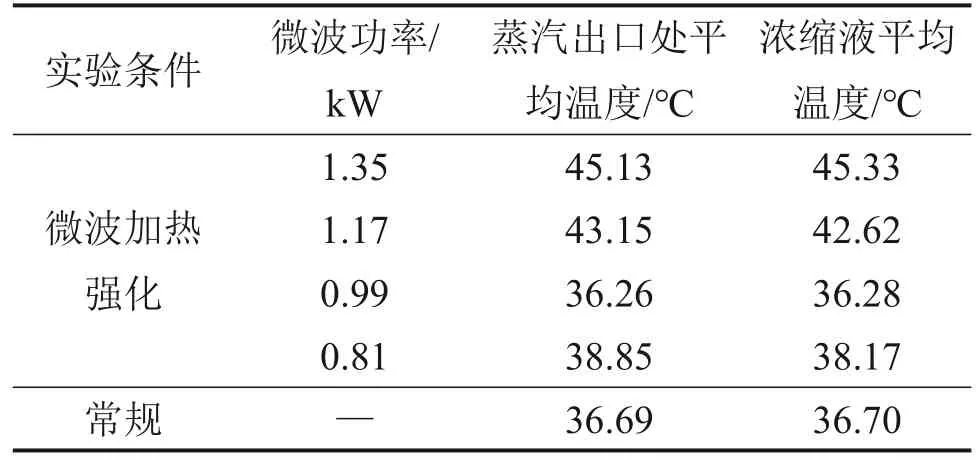

从表2可以看出:在不同液体流量下,微波加热强化相比于常规方式时的闪蒸率最高提升了1倍多。下面通过闪蒸体系的温度变化来解释微波加热在闪蒸过程中的热强化作用。实验中采用温度变送器对闪蒸罐蒸汽出口处温度和浓缩液温度进行测量并取均值。在实验时间内和对应实验条件下,微波功率、液体流量和初始温度对闪蒸体系温度的影响分别如表4~6所示。

表4 微波功率对闪蒸体系温度的影响Table 4 Effect of microwave power on flash evaporation system temperature

表5 液体流量对闪蒸体系温度的影响Table 5 Effect of liquid flowrate on flash evaporation system temperature

由表4可见:对比微波加热强化与常规条件的闪蒸体系平均温度,微波功率变化对闪蒸体系温度的影响较弱,仅当微波功率为1.35 和1.17 kW时,微波加热强化条件下的蒸汽出口平均温度及浓缩液平均温度比常规工况分别高出约8 ℃和6 ℃。这说明高功率的微波能够更高效地对闪蒸罐内的工质及水蒸气进行加热,且有多余的热量被浓缩液及水蒸气带出。由表5可见:在相对应的液体流量条件下,微波加热强化条件下的蒸汽出口平均温度及浓缩液平均温度比常规工况下的高。对比微波加热强化与常规条件的蒸汽出口平均温度可知,微波加热使得闪蒸体系的蒸汽出口平均温度上升2~10 ℃。由表6 可见:当初始温度为60 ℃及以上时,微波加热强化条件下的蒸汽出口平均温度及浓缩液平均温度比常规工况的高;而当初始温度为50 ℃时,微波加热强化条件和常规工况的蒸汽出口平均温度及浓缩液平均温度差异不明显。闪蒸体系温度的变化说明微波能在闪蒸罐内实现了从电磁能到液体内热、内热到分子动能的转变,从而原位地快速实现了负压环境下的闪蒸过程强化。

表6 初始温度对闪蒸体系温度的影响Table 6 Effect of initial temperature on flash evaporation system temperature

3 结论

1)微波能够实时原位地对闪蒸过程进行能量补充,有效减弱了闪蒸温降过程的影响。微波加热强化条件下系统冷凝液体积比常规条件下的大。微波功率越高、液体流量越大、初始温度越高,系统闪蒸蒸发效果越好。

2)当微波功率为1.35 kW、液体流量为40 L/h、初始温度为90 ℃、实验时间为20 min、系统真空度为70~78 kPa时,微波加热强化条件下的系统蒸发冷凝液体积达到1.00 L;而在液体流量为40 L/h,初始温度为90 ℃,实验时间为20 min,系统真空度为78 kPa 的常规方式下,系统蒸发冷凝液体积为0.74 L。

3)初始温度及液体流量对闪蒸体系影响更显著。在初始温度高于60 ℃的条件下,微波加热强化条件下的闪蒸体系温度比常规工况的高。在1.35 kW微波加热强化条件下,蒸汽出口平均温度上升2~10 ℃。