合成气制乙二醇酯化反应塔工艺方案优化

2020-07-15张正懿

张正懿

(惠生工程(中国)有限公司,上海 201210)

我国乙二醇需求强劲,市场缺口大,进口依存度一直较高[1]。煤炭或天然气路线的合成气制乙二醇技术日益成熟,而我国煤炭资源丰富,石油资源贫乏,因此,煤经合成气制乙二醇工艺路线可实现煤炭资源的合理利用,减轻对石油的依赖度,缓解乙烯供应量不足的局面。

合成气制乙二醇工艺中,酯化反应塔内的NO、CH3OH、O2发生酯化反应,生成亚硝酸甲酯。为控制该酯化反应温度,设置了氮气置换装置,但这一设置影响整个装置的平稳运行,存在NO 损失增加,且无法实现实时在线连续调节酯化塔内温度等问题。针对这些问题,惠生工程(中国)有限公司(简称惠生工程)提出了一种酯化反应塔配置优化的方案,可有效控制酯化反应温度,实现乙二醇装置的连续平稳运行。

1 合成气间接制乙二醇工艺流程

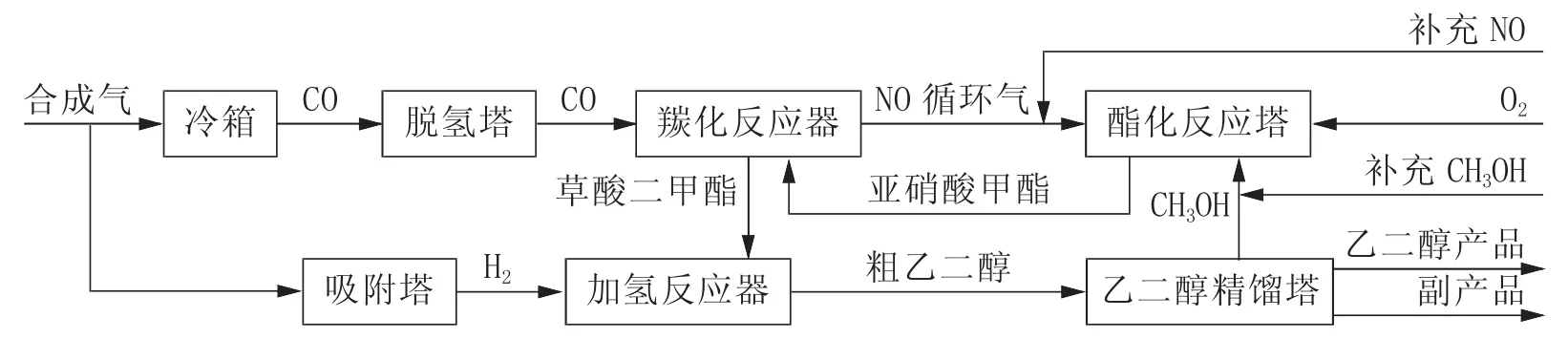

合成气间接制乙二醇技术国内发展比较迅速,经过多年的发展,该技术工业应用日渐成熟。合成气间接制乙二醇工艺流程示意图见图1。

图1 合成气间接制乙二醇工艺流程示意图

根据主要反应[2],工艺可大致分为三个部分:

(1)酯化反应部分

在酯化反应塔内,从CO 偶联反应返回的NO、加氢合成反应返回的CH3OH 与界外送来的O2快速反应,生成亚硝酸甲酯。酯化反应方程式见式(1)。

(2)CO 偶联反应部分

出酯化反应塔的亚硝酸甲酯在Pd 基催化剂作用下,与合成气分离制得的CO 在羰化反应器中进行羰基化反应,生成草酸二甲酯和NO,NO 随循环气返回酯化反应工段循环利用。CO 在进行羰基化反应前有一个催化脱氢过程,目的是脱除CO 物料中的少量H2,防止草酸二甲酯合成催化剂中毒失活。CO 偶联反应方程式见式(2)。

(3)加氢合成反应部分

合成气分离制得的H2与草酸二甲酯在加氢反应器中Cu 基催化剂作用下,反应生成乙二醇和CH3OH。CH3OH 返回酯化反应工段,作为制备亚硝酸甲酯的原料。

草酸二甲酯加氢制乙二醇是连串反应,首先是草酸二甲酯与H2生成乙醇酸甲酯和CH3OH,然后乙醇酸甲酯继续与H2反应,生成乙二醇和CH3OH。加氢合成反应方程式见式(3)、(4)。

2 酯化反应塔流程配置及存在问题

2.1 酯化反应塔工艺流程配置

目前,国内工业应用的各酯化技术在酯化反应塔流程设置上略有区别。按加氧方式可分塔外加氧和塔内加氧两种,按塔内气液两相物料流动方式可分并流和逆流两种。

2.2.1 并流方式的塔外加氧流程

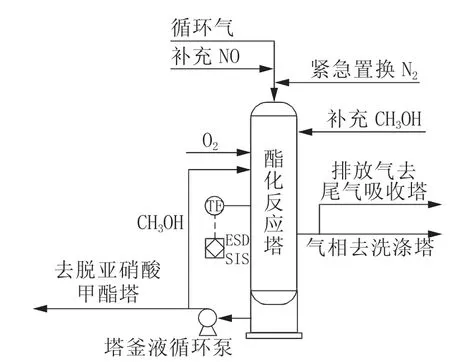

并流方式的塔外加氧流程配置示意图见图2。

图2 并流方式的塔外加氧流程配置示意图

塔外加氧是将O2加入CO 偶联反应工段来的循环气中,O2迅速同循环气中的NO、CH3OH 反应,生成一部分亚硝酸甲酯,然后一起进入酯化反应塔,与塔底循环回来的CH3OH 接触,再生成一部分亚硝酸甲酯,相当于将酯化反应分两步完成。

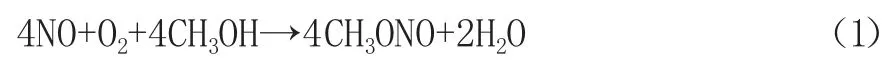

2.2.2 并流方式的塔内加氧流程

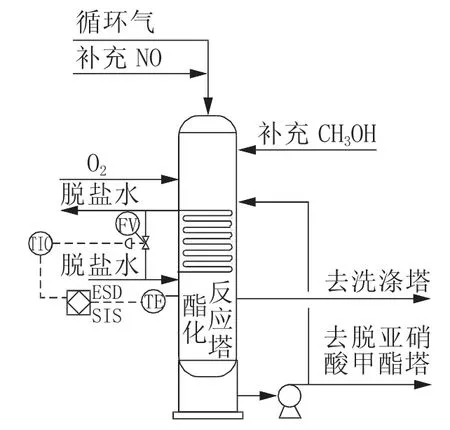

并流方式的塔内加氧流程配置示意图见图3。

图3 并流方式的塔内加氧流程配置示意图

O2、CH3OH 分别从酯化反应塔中上部、顶部侧面进入,来自CO 偶联反应工段的含NO 摩尔分数约16%的循环气从酯化反应塔顶进入塔内。循环气与酯化反应塔塔釜循环回来的CH3OH 一起向下流动,与加入的O2快速反应生成亚硝酸甲酯。完成酯化反应的气液混合物进入酯化反应塔塔釜,气相物料从塔釜分离出来,送往洗涤塔脱除水分,其管线上设有NO 分析仪,目的是对出塔的气相物料中的NO 含量进行分析,并控制其摩尔分数不低于7%;而塔釜液CH3OH 含量高,且溶有亚硝酸甲酯,所以塔釜液一部分返回塔顶部作为酯化反应的原料利用,一部分送往脱亚硝酸甲酯塔回收其中的亚硝酸甲酯。

2.2 两种工艺流程配置分析

因合成气制乙二醇系统弛放气连续排放,CO 偶联反应循环回来的循环气中NO 有损失,所以酯化反应塔需连续不断补充NO 气体;而塔釜液有一部分连续送往脱亚硝酸甲酯塔,为维持塔釜液位,需向酯化反应塔连续补充CH3OH。

亚硝酸甲酯在受热和光照的条件下容易分解为CH3OH、CH2O 和NO。酯化反应是放热反应,当温度达到一定时,亚硝酸甲酯分解就会占主导地位,并产生大量的分解热,导致温度和压力的快速升高,造成反应失控。因此,酯化反应塔反应区均布4 个温度计,并配有紧急置换N2。当反应温度达到设定值时,关闭入塔循环气和出塔工艺气管线的阀门,打开紧急置换N2和排放气管线阀门,通过快速吹入大量N2,置换塔内反应气体,降低塔内温度,控制反应。排放气送至尾气吸收塔,以回收亚硝酸甲酯。

无论是塔外加氧还是塔内加氧的流程,均可满足工艺要求,且选用塔内气液物料并流流动的方式更好。这是因为酯化反应塔顶部一直有新鲜CH3OH 补充进来,所以酯化反应区上方的CH3OH 中亚硝酸甲酯含量相对酯化反应区下方CH3OH 中的含量低,如采用逆流方式,反应区上部的CH3OH 会吸收部分亚硝酸甲酯,使塔顶出来的工艺气中亚硝酸甲酯含量与并流方式相比略低。

2.3 存在的问题

为防止酯化反应失控,设置紧急处置装置的优点是处置迅速,但存在以下问题:(1)为达到迅速置换酯化反应塔内反应气的目的,需要大量N2短时间快速的吹扫。N2用量短时间骤然增大,造成N2管网压力波动较大,需设置置换N2缓冲罐来稳定管网压力。(2)为将含 NO、CO、CH3OH、N2、草酸二甲酯、亚硝酸甲酯的排放气中的有效成分回收利用,需将排放气排至尾气吸收塔,致使尾气吸收塔的运行波动大,操作难度加大。(3)紧急置换时,需将进塔循环气和出塔工艺气管线的阀门关闭,影响整个合成气制乙二醇装置运行的平稳性。(4)排放至尾气吸收塔的气体,在回收有效成分之后排入大气,因尾气吸收塔排放气量的增加,NO损失增加,系统需补充的NO 量也随之增加。

3 酯化反应塔工艺配置优化方案

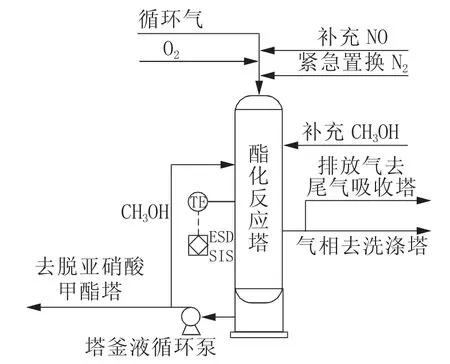

N2置换是有效控制酯化反应的一种方案,但当酯化反应塔内温度偏离正常操作温度且逐步升高时,此方案不能有效的连续调节,以使操作温度回归正常。为解决上述问题,惠生工程在保持酯化反应塔加氧方式和物料流动方式等配置不变的前提下,取消设置置换N2的方案,改为在塔内O2入口下方设置一套换热管组的方案,这一操作相当于在酯化反应区设置了一个换热系统。改进后的酯化反应塔工艺流程配置示意图见图4。

塔顶进来的循环气、塔顶侧面进来的CH3OH 与从O2入口进来的O2混合后,同时经内置式换热管组表面向下流动,NO、CH3OH 和O2快速发生酯化反应,放出热量,此时换热管组就起到了温度调节的作用。换热管内流通介质为脱盐水,在进出换热管组的脱盐水管路上设有旁路调节阀。塔内置换热管组下方设有温度计,正常操作时气体温度约60 ℃。当测得温度低于设定低值或高于设定高值时,通过调节换热管组脱盐水管路上的旁路调节阀,来改变流经换热管组的脱盐水量,实现塔内反应区温度的调节。

图4 改进后的酯化反应塔工艺流程配置示意图

酯化反应体系自身会维持一个平衡,使反应区操作温度稳定在70 ℃~85 ℃。操作不稳定时,塔内会出现温度偏离操作温度区间的情况。如果温度升高且超过一定值,亚硝酸甲酯热分解风险加大。研究数据表明[3],亚硝酸甲酯受热分解时,在140 ℃开始放热,220 ℃时达到放热峰值,300 ℃时基本放热完毕,分解热为3 216 kJ/kg,可以判断亚硝酸甲酯热分解属于强放热反应,具有高度危险性。因此,采用优化后的工艺配置,当酯化反应塔内温度开始升高时,换热管组下方设置的温度计会做出反应,并将信号反馈给脱盐水管线上的旁路调节阀,通过调节脱盐水的量来调节温度。反应体系平衡时,反应区操作温度上限与亚硝酸甲酯分解开始放热的温度差约50 ℃,给温度调节留有足够的操作反应时间。

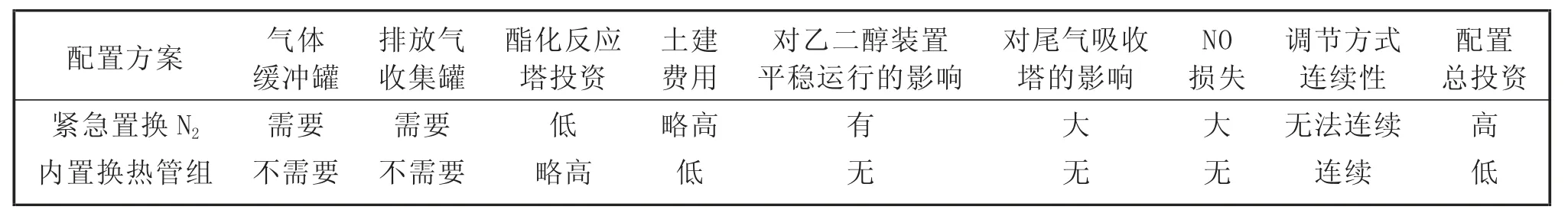

N2置换配置与内置换热管组配置的对比见表1。

表1 N2 置换配置与内置换热管组配置的对比

由表1 看出,对于整个乙二醇装置而言,采用内置换热管组优化后的工艺配置对装置运行影响小,利于装置的平稳运行,且总投资也低于原配置的总投资。

4 结 语

合成气制乙二醇酯化反应塔内置换热管组的工艺设置,可在不影响酯化反应连续操作的情况下,实现在线实时连续温度调节。相比设置置换N2的方案,此方案调节不影响合成气制乙二醇整个工艺装置的稳定操作,不造成NO 的额外损失。另外,此方案不需设置置换N2缓冲罐、排放气收集罐及与之配套的仪表控制系统,除在设备、仪表投资方面节省部分费用外,还节省了土建费用。此方案可在合成气制乙二醇新建装置或老装置技改上推广应用。