环保型充油胶SBR1730的制备及性能研究*

2020-07-15王国庆李金鑫庞建勋张晓岩孙继德崔秀梅

殷 兰,王国庆,李金鑫,庞建勋,张晓岩,孙继德,崔秀梅

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.国投生物吉林有限公司,吉林 吉林 132020;3.中国石油吉林石化公司 炼油厂,吉林 吉林 132021)

乳聚丁苯橡胶是全球产量最高、消费量最大的通用合成橡胶品种,通常分为非充油系列产品和充油系列产品[1-4]。充油丁苯橡胶中一般每100份聚合物中充15~50份填充油,填充油按其化学组成大体可分为芳烃油、环烷烃油和石蜡烃油;按聚合物的结构分类,可分为苯乙烯质量分数为23.5%、31.5%、40%的通用结构型、中结苯及高结苯系列产品[5-6]。

乳聚充油丁苯橡胶的性能主要受填充油种类和聚合物结构两个因素影响,填充油的加入不但可以降低生产成本,还可以改善橡胶的加工性能和硫化胶的抗断裂及生热性能,充油胶中填充芳烃油与橡胶分子亲合作用强,具有良好的加工性能、拉伸强度、扯断伸长率和抗撕裂性,环烷烃油的性能居中[7-8]。 通用结构型环保型充油丁苯橡胶,产品具有加工性能好、生热低及滚动阻力小、低温挠屈性好等特点[9-11];中结合苯乙烯含量充油丁苯橡胶,产品具有良好的抗湿滑性能,生热低及滚动阻力小,耐磨性能良好,综合性能优异;高结合苯乙烯含量充油丁苯橡橡胶,最突出的特点是优异的抗湿滑性;其次,耐磨性能较好,轮胎的寿命得到提高[12-14]。

目前,市场占有率较高且被广泛认同的两个牌号是环保型充油胶SBR1723、SBR1739,SBR1723(通用结构型,结合苯乙烯22.5%~24.5%,)具有滚动阻力低,耐磨性能优异特点,但是抗湿滑性能差;SBR1739(高结合苯乙烯,结合苯乙烯质量分数38.5%~41.5%,)具有优异的抗湿滑性能,但是滚动阻力高,耐磨性能略差。为此,吉林石化公司针对SBR1723、SBR1739特点,进行了SBR1730新产品技术开发,SBR1730(中结苯,结合苯乙烯质量分数为30.5%~32.5%)具有良好的抗湿滑性能,生热低及滚动阻力小,同时兼具了SBR1723和SBR1739的优点,在耐磨性-滚动阻力-抗湿滑性能的“魔鬼三角”取得较佳平衡点。

本文通过调整聚合工艺参数及产品性能研究,确定了SBR1730制备工艺,为开发环保型充油丁苯橡胶新牌号提供了资料。

1 实验部分

1.1 原料

苯乙烯、丁二烯、脂肪酸、乙二胺四乙酸四钠盐、间次甲基二萘磺酸钠、氢氧化钾、刁白液、过氧化氢对孟烷、叔十二碳硫醇、连二亚硫酸钠、环保型絮凝剂、硫酸、防老剂、环保型芳烃油TDAE等均为生产装置所用工业原料。

1.2 仪器及设备

聚合反应器:A-400-1,釜聚合体积为5.0 L,日本三井;乳化机:B.R.T B25,日本 PRIMIX Corporation公司;搅拌器:EUROSTAR,河北承德实验机有限责任公司;液环式真空泵:ELMO 2BV3151,德国西门子公司;门尼机:SMV-201,日本岛津公司;硫化仪:C200E,北京瑞达宇辰仪器有限公司;开炼机:XK-160,无锡第一橡胶机械厂;拉力试验机:AI-7000-S,台湾高铁科技股份有限公司;核磁共振波谱仪:Bruker Avance Ⅲ400M,瑞士布鲁克公司。

1.3 分析测试

结合苯乙烯含量按照GB/T 8658—1998进行测试;胶乳机械稳定性按照SHT 1151—1998进行测试;生胶和混炼胶门尼黏度按照GB/T 1232—2000进行测试;油含量按照ASTM D—5774进行测试;硫化橡胶和热塑性橡胶拉伸性能按照ASTM D—412进行测试;硫化特性:测试条件为145 ℃×30 min;动态力学性能:采用DMA黏弹谱仪测定,测试条件升温速率3 ℃/min,温度范围-120~100 ℃。

2 结果与讨论

2.1 基础胶乳合成

2.1.1 单体配比对基础胶结合苯乙烯含量的影响

以SBR1502聚合配方为基础,调整丁二烯/苯乙烯加料比例,考察了不同丁二烯/苯乙烯单体加料比对结合苯乙烯含量的影响,实验结果如表1。

表1结果表明,样品中结合苯乙烯含量随着苯乙烯加料比例的增加成线性规律增加,当m(BD)/m(ST)=(62~61)/(38~39),基础胶结合苯乙烯质量分数为31.2%~32.5%,基本可达到SBR1730(30.5%~32.5%)技术指标。当单体质量配比为62/38时,基础胶结合苯乙烯含量在控制指标中值。

2.1.2 单体配比对聚合反应速率的影响

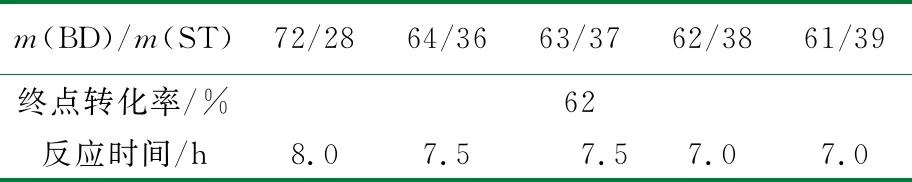

因丁二烯和苯乙烯单体竟聚率不同,丁二烯和苯乙烯投料比例的改变将影响聚合反应速率。试验在氧化-还原水平及终点转化率相同的条件下,考察了丁二烯和苯乙烯不同投料比对聚合反应速率的影响,并以聚合终点转化率达到62%时的反应时间表示,实验结果如表2所示。

表2 单体配比对聚合反应速率的影响

单体投料比对丁苯橡胶聚合速率有明显影响,随着投料比中苯乙烯含量的增加,达到62%转化率聚合反应时间变短,聚合反应速率变快。当丁二烯/苯乙烯从64/36降到61/39时,达到聚合终点转化率的时间缩短了0.5 h;结果比较表明,增加聚合配方中苯乙烯单体投料比例,丁苯橡胶的聚合反应速率加快。

2.1.3 氧化-还原水平对聚合反应稳定性的影响

聚合稳定性是进行乳液聚合首要的因素,其关系到乳液聚合的成败,聚合稳定性数值越小,表示乳液聚合反应过程的稳定性越好。本实验在单体配比、分子质量调节剂用量相同的情况下,考察了不同氧化-还原水平对聚合稳定性的影响,实验结果如表3。

表3 氧化-还原水平对聚合反应稳定性的影响

丁苯橡胶聚合反应时间一般控制在8~10 h,结果表明,聚合反应氧化-还原水平在85%~100%时,聚合反应时间在8~10 h,聚合稳定性及胶乳的机械稳定性数值相对较小,表明其聚合稳定性较好;氧化-还原水平在110%~120%时,聚合反应时间缩短,聚合稳定性数值增大,对聚合反应稳定性不利。

2.1.4 分子质量调节剂的量对基础胶门尼黏度的影响

充油丁苯橡胶的基础胶乳的聚合配方与非充油丁苯橡胶的聚合配方基本相似,但充油胶门尼黏度通常比基础胶下降50%~60%,因此需合成高门尼的基础胶乳,充油胶门尼黏度一般控制在46~54。为了控制聚合物分子量,需适当调整聚合配方中的相对分子质量调节剂的加料份数。本实验采用叔十二碳硫醇作为分子质量调节剂,在聚合配方中调整分子质量调节剂加料份数,研究了不同分子质量调节剂加料量对基础胶生胶门尼黏度的影响,结果如表4所示。

表4 分子质量调节剂用量与基础胶门尼黏度的对应关系

分子量调节剂可通过调节其用量来控制分子质量,因此又叫链转移剂,它直接影响所得聚合物的相对分子质量,聚合物分子质量随着相对分子质量调节剂的用量的增加而降低,同时基础胶门尼黏度越低。上述结果表明,调节剂用量在0.110~0.130份时,基础胶门尼黏度在110~130之间。

2.1.5 充油胶门尼黏度与基础胶门尼黏度的对应关系

填充油填充丁苯橡胶聚合胶乳时,橡胶的门尼黏度下降,该现象称为油效应。每增加1%充油量使门尼黏度下降的数值称为填充油的软化能力,充油胶门尼黏度下降率称为填充油的软化力。填充油的软化能力与填充油的种类、产地密切相关。本文重点考察了不同产地的环保型填充油(TDAE)的软化力,确定了充油胶门尼与基础胶门尼的对应关系。

表5 基础胶及其充油后黏度的对应关系1)

1) 1#填充油产地德国、2#填充油产地泰国、3#填充油产地伊朗。

由表5可见,不同产地的环保填充油(TDAE)的油效应基本相当,在技术指标大致相同的情况下,均可以用于SBR1730制备。

2.2 充油胶掺混凝聚工艺研究

2.2.1 不同乳化配方对填充油乳化效果的影响

填充油的乳化效果是影响充油胶外观的关键因素,为使填充油均匀分散在胶乳中,需将填充油配成油乳液,填充油乳化过程中需加入乳化剂和水,实验过程中分别采用歧化松香酸皂、歧化松香酸皂与脂肪酸皂混合物做乳化剂,对比考察不同的乳化剂对填充油乳化效果的影响,实验结果见表6。

表6 乳化剂对乳化效果的影响

由表6可见,采用歧化松香酸皂与脂肪酸皂混合物做乳化剂,填充油乳液稳定性好,静止后不发生油水分层现象。

2.2.2 填充油乳液与胶乳掺混条件对掺混效果的影响

为确保充油胶的掺混效果,本文系统探讨了基础胶乳与填充油乳液的掺混情况,重点考察了不同的掺混工艺对掺混效果的影响,以此确定基础胶乳与填充油的掺混工艺,工艺条件见表7。

表7 填充油掺混工艺条件

由表7可知,填充油的掺混工艺主要影响因素为搅拌的转速及掺混时间。

2.3 产品性能研究

2.3.1 填充油的填充量对生胶门尼黏度的影响

根据确定的小试聚合工艺,进行釜聚合放大实验,合成高门尼黏度基础胶乳,考察填充油不同填充量对生胶门尼黏度的影响,填充油用量分别为35.5份、37.5份、39.5份、41.5份,实验结果见表8。

表8 不同填充量对生胶门尼黏度的影响

由表8可知,生胶门尼黏度随着填充油填充量的增加而逐渐降低,在实际应用中,可以根据实际工艺状况,通过调整填充油填充量,确保生产充油胶门尼黏度在合格范围。

2.3.2 填充油不同填充量产品性能的影响研究

根据确定的聚合工艺条件,合成基础胶乳,将基础胶乳与乳化好的填充油进行掺混,制备样品进行性能检测,实验结果见表9。

表9 样品测试结果

由表9可知,随着填充油填充量的增加,硫化胶300%定伸应力逐渐变小,扯断伸长率逐渐变大。

2.3.3 动态力学性能对比研究

一般认为,在硫化胶动态性能中,0 ℃时损耗因子(tanσ)与硫化胶的抗湿滑性能相关,0 ℃时tanσ大,硫化胶的抗湿滑性能好;反之则差。60 ℃时tanσ与硫化胶的滚动损失相关,60 ℃时tanσ小,硫化胶的滚动损失小;反之则大。硫化胶动态性能实验结果见表10和图1。

表10 硫化胶动态性能

T/℃

由图1可知,SBR1739、SBR1730、SBR1723硫化胶0 ℃时tanσ逐渐变小,说明抗湿滑性能逐渐降低;60 ℃时SBR1739的tanσ最高,说明其滚动损失最大,而SBR1730、SBR1723基本相当,结果表明,环保型充油胶SBR1730,既有较好的抗湿滑性能,同时滚动阻力也低,具有优异的综合性能。

3 结 论

通过改变聚合工艺,研究了环保型充油胶SBR1730基础胶乳合成、充油胶掺混凝聚工艺及产品性能,形成了SBR1730工艺技术,确定了环保型充油胶SBR1730既有较好的抗湿滑性能,同时滚动阻力也低,具有优异的综合性能。