双动力地铁打磨车动态包络线计算研究

2020-07-14吴广丰雷张文方继武向鹏霖

吴广丰,雷张文,方继武,向鹏霖

(宝鸡中车时代工程机械有限公司株洲分公司,湖南 株洲 412001)

0 引言

随着国内轨道交通工程维护装备技术能力的提升,越来越多的维护装备核心技术被国内企业掌握,甚至部分技术分支开始引领技术发展。以前国内维护装备技术重心主要针对国铁市场,随着国内地铁建设蓬勃发展,地铁线路运营里程不断增加,对维护装备的需求加大,国内轨道工程维护装备企业开始进军地铁市场。

国铁线路是通用线路,为了尽可能地包容更多的车型,限界预留间隙相对较大,采用了GB 146.1及GB 146.2规定的静态限界体系;而作为专用线路的地铁线路,为了优化建设成本,限界预留间隙较小,采用了CJJ 96规定的动态限界体系。国铁轨道工程维护车辆移植到地铁线路中,不能简单地缩减车辆断面尺寸,而是需要进行精确的计算,通过限界计算数据指导车辆设计,确保安全的前提下尽可能地利用尽空尺寸。CJJ96限界体系提出了地铁车辆动态包络线计算方法,但由于工程车车辆结构、转向架型式、维护方式、运营方式均与通用地铁车辆不同,标准中的计算公式不能直接照搬。研究工程车动态包络线计算方法,掌握整车系统集成的限界核心技术,无论对眼前地铁工程车研发,还是对将来工程车走向世界,均有重要意义。

1 车辆结构介绍

1.1 车辆总体参数

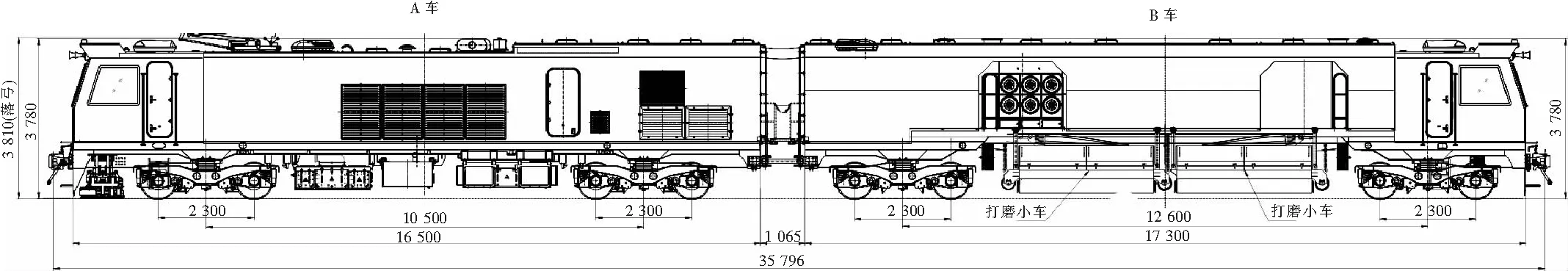

我公司研发的双动力地铁打磨车主要用于地铁线路的钢轨打磨维护,车辆由A、B两节车固定编组,列车通过永久牵引杆链接。其中A车为动力车,为车辆提供动力,车下设置2台电传动动力转向架,车辆运行所需电能可由柴油发电机组提供,也可以通过车载受电弓,由接触网提供;B车为作业车,车下安装2台作业小车用于钢轨打磨作业,作业装置采用电驱动,电源由A车提供。列车主要结构示意,详见图1。

图1 双动力钢轨打磨车编组图

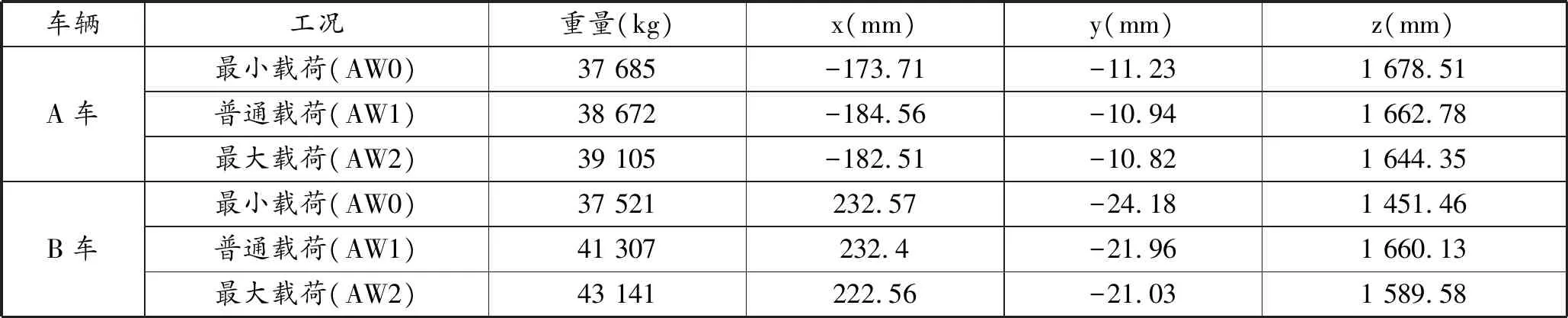

A车车下设置了1套最大油量为3 t的油箱,采用柴油发电机组供电时,柴油重量将逐渐减小。B车车上设置2套集尘系统wj,每套集尘系统最大集尘能力为500 kg,车辆作业时集尘系统收集粉尘后重量逐渐增加。B车车内配置消防用水3 t,用于在特殊情况下进行防火灭火。作业小车每套重量为5.5 t,车辆行驶工况下,作业小车固定在车体底架上,作业工况下,2套小车下放到轨道上与钢轨接触,车体仅提供小车作业时的纵向牵引力,不承受小车重力带来的垂向载荷。不含转向架的车辆重量参数及质心位置,详见表1;车辆主要总体技术参数,详见表2。

表1 重量计算参数表

表2 车辆主要总体技术参数

1.2 转向架结构

A车与B车的转向架采用相同的设计,A车转向架相比B车转向架多了传动装置,构架接口一致,其他主要部件可互换。A车转向架三维模型,详见图2。

图2 动力转向架结构示意图

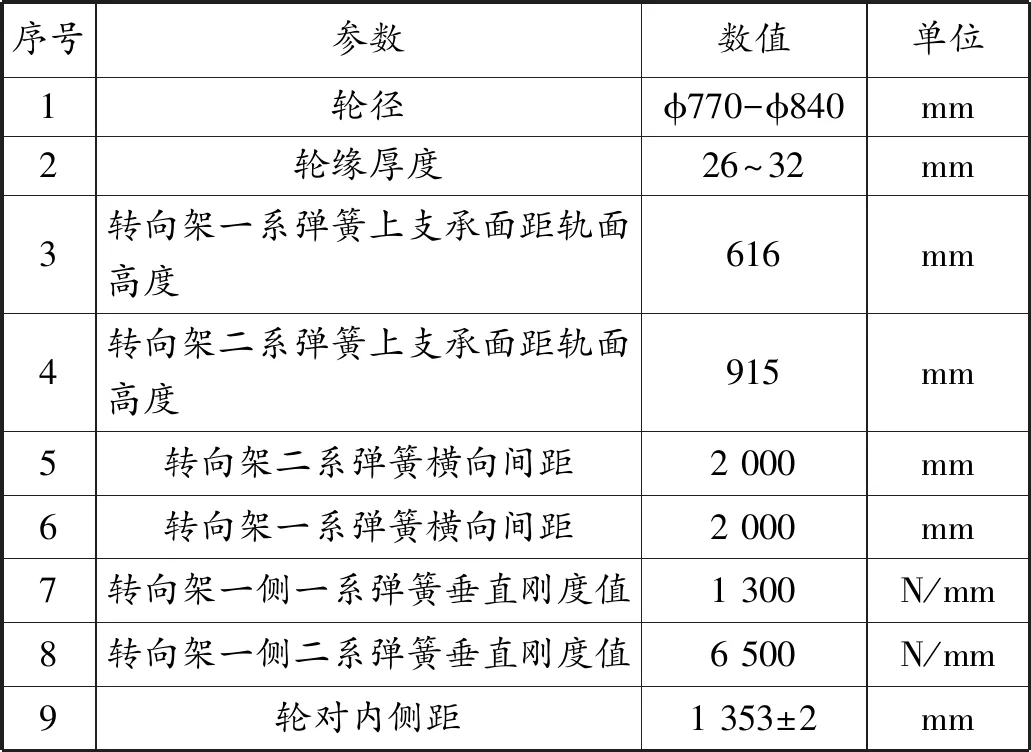

转向架采用整体碾钢车轮,轮对内侧距1 353±2 mm,踏面采用LM型踏面,轮径φ770-φ840,车轮旋修周期轮径差不大于12 mm,旋轮后不对悬挂高度进行补偿。轴箱采用转臂式定位,一系垂向减震器采用钢弹簧,最大垂向位移40 mm。二系采用方形截面橡胶簧,牵引座采用单拉杆结构,牵引座与构架间设置横向减震器,牵引座与构架间隙为15 mm(自由间隙)+25 mm(弹性间隙)。转向架主要技术参数,详见表3。

2 动态包络线计算方法

2.1 计算原则

车辆限界的计算以列车在平直线上,并以额定速度在轨道上运行为基本条件。根据线路环境不同分为隧道内车辆限界和高架线(或地面线)车辆限界两种基本类型。

车辆限界的计算参数,按其概率性质分成两大类:随机因素和非随机因素。对非随机因素按线性相加合成;对按高斯概率分布的随机因素采取均方根合成,将两大类相加形成车辆的偏移量。

车辆限界的偏移量计算按车体、转向架、受电弓三部分计算,其中转向架又细分为构架、簧下、轮缘、踏面四部分。

用于计算车辆限界计算因素包括下列要素。

1)车辆的制造误差值。

2)车辆的维修限度。

3)转向架轮对处于轨道上的最不利运行位置。

4)转向架构架相对于轮对的横向及竖向位移量。

5)车体相对于转向架构架的横向及竖向位移量。

6)车体相对于轨道线路的最不利倾斜位置。

7)车辆的空重车挠度差及竖向位移量。

8)因车辆制造、载荷不对称等引起的偏斜。

9)车辆一系悬挂及二系悬挂侧滚位移量。

10)轨道线路的垂向及横向几何偏差、磨耗、维修限度及弹性变形量。

表3 转向架主要技术参数

2.2 计算工况

根据线路条件不同,限界计算工况可区分为:直线地面、直线隧道状态下车辆满足车辆限界和曲线地面、曲线隧道车辆满足设备限界,其中不同曲线半径需分别计算;根据车辆重量状态,限界计算工况可区分为:最大重量及最小重量车辆限界;根据车辆状态需校核的状态不同,限界计算工况可区分为:正常工况满足车辆限界或曲线设备限界、一系故障工况下满足设备限界、二系故障满足设备限界。作业车在打磨作业状态下,打磨小车被下放到钢轨上,小车与母车分别独立走行,其限界应分别校核。A车与B车结构尺寸、重量参数也不相同,其车辆限界应分别校核。因此打磨车限界校核工况需根据各参数进行组合排列,详见表4。

表4 工况汇总表

以上合计72个工况。注:①不同曲线半径应分别计算。②应分别计算AW0与AW3工况限界。③作业小车作业状态下限界,在车辆走行包络线内可不单独另算。④故障工况下,车辆不进行作业,不需要校核故障作业工况。

2.3 动态包络线计算方法

2.3.1 运输工况-直线计算方法

2.3.1.1 车体部分

1)车体横向平移和车体倾角产生的横向偏移方向相同时。

(1)车体横向:

(1)

(2)车体垂向向上:

(2)

(3)车体垂向向下:

(3)

2)车体横向平移和车体倾角产生的横向偏移方向相反时。

(1)车体横向:

(4)

(2)车体垂向向上:

(5)

(3)车体垂向向下:

(6)

2.3.1.2 转向架部分

1)构架。

(1)构架横向:

(7)

(2)构架垂向向上:

(8)

(3)构架垂向向下:

(9)

2)簧下。

(1)簧下横向:

(10)

(2)簧下垂向:

(11)

3)轮缘垂向。

(12)

4)踏面垂向。

(13)

2.3.1.3 受电弓部分

1)横向:

受电弓横向公式采用式1进行计算。

2)垂向向上:

ΔYgu=ΔJvd+ΔJvw+ΔSvw

(14)

2.3.2 作业工况-直线计算方法

打磨车作业工况下,A车状态与走行工况一致,计算方法同2.3.1公式;B车下放打磨小车后,车体载重减轻,车体、构架上浮,计算方法在2.3.1公式基础上,应考虑车体和转向架上浮量。

2.3.3 曲线及故障计算方法

曲线工况下,车辆动态包络线应在2.3.1的基础上,增加考虑以下增加量。

1)水平曲线几何偏移量给车体、转向架带来的横向加宽量。

2)线路超高与超高引起的车体横向和竖向增加量。由于最大作业速度为16 km/h,作业通过曲线速度远小于通过曲线的平衡速度,故作业工况下不考虑前超高。

3)曲线轨道参数及车辆在曲线上参数变化,带来的加宽和加高量。

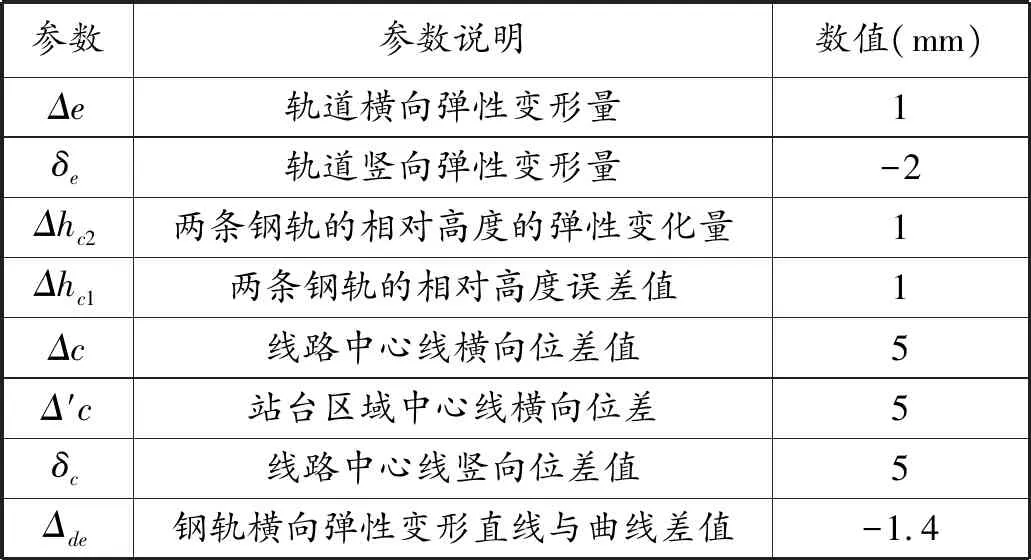

表5 轨道参数表

一系为钢弹簧,最恶劣的故障工况为钢簧折断,钢簧折断后自由高度降低1个节距,同时该钢簧由两截钢簧串联,刚度减半。因此构架垂向向下位移应多考虑向下1个节距,车体垂直向下位移应多考虑半个节距,横向应考虑侧滚增加量。二系为橡胶堆,最恶劣的故障工况为刚度失效,故障工况考虑刚度降低到设计值70%,车体垂向向下位移应考虑刚度变化增加的垂向量,车体横向位移应考虑单个二系故障带来的侧滚量。

3 双动力地铁打磨车限界校核

3.1 计算参数

根据以下轨道参数,依据2.3的计算方法进行各工况下车辆动态包络线计算,并校核该工况下的车辆限界或设备限界。

3.2 计算结果校核

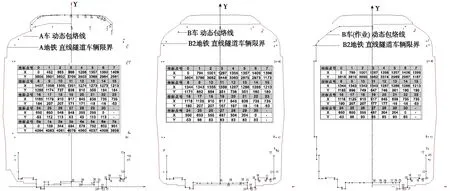

通过校核由线路(隧道与地面、直线与各种曲线)、车辆状态(空重车、正常及故障、作业及走行)、车型(A&B车)组合的各个工况(见表4),逐个校核车辆动态包络线满足A型&B2型限界要求。以下为部分校核结果,图3为直线隧道限界校核结果,图4为直线地面限界校核结果。

图3 直线隧道限界校核结果

图4 直线地面限界校核结果

4 结语

本文通过分析车辆和转向架结构,提出了某型号双动力钢轨打磨车的限界计算方法,并验证了该车辆同时满足A型和B2型限界要求。根据计算数据表现,后续类似车辆研发或该车辆改进设计时,建议关注车体肩部区域的限界;B车作业状态下上部限界较恶劣,应重点关注;车体侧墙可考虑设置为斜面,车体断面为上窄下宽的梯形,同时车体地板面处宽度可做到2 700 mm以上2 800 mm以内。