智能制造产线异构设备通信研究

2020-07-14张帅

张 帅

(上海飞机制造有限公司,上海 201325)

0 引言

随着智能制造技术的发展,各行各业都迎来了急剧的变革,在智能制造生产线构建与集成中,经常面临到需要将完全不同的设备集成在一起,互相通信,协同工作,而这些设备大多在不同时期,根据不同目的研发推出,甚至多数设备仅被设计用来进行单机运行,这就为异构设备互联通信带来极大地阻碍。设备互联互通是智能制造产线的一项必要条件,研究异构设备通信技术对于智能制造技术的发展具有重要意义。

文献以MES系统为切入点对制造产线整体结构进行了简明地分析,其中对于控制层的分析中,讲到了异构设备采用各种协议进行互联互通,却并未继续深入研究。文献中针对物联网基于数据交换服务器对异构设备通信进行了研究与仿真,但未能进行实际验证。

本文依托于公司内智能机加生产线建造集成项目,以其中的智能测量单元为对象,建立工作流程与通信协议,为三坐标与产线控制系统的通信提供一种途径,实现多种零件的自动上下料与自动测量。

1 智能测量单元概述

一条基础的智能机加生产线应当包括存储单元,机加单元,测量单元,物流单元。设备组成包括立体库,数控铣床,工业机器人,三坐标测量机等。本次研究生产线中智能测量单元则由三坐标测量机承担,由工业机器人完成工件的自动上下料,工件来自立库或数控铣床,检测完成后,放回立库中。

在整个过程中,无需人工干预,智能测量单元能够依据零件的不同,自动进行关键特征的检测,以体现其柔性化,智能化。

2 智能测量单元信息传递机制与模型

2.1 三坐标测量机的自治模型构建

传统的三坐标测量机因在设计制造时并没有智能制造的需求,本次使用的三坐标测量机上位由PolyWorks软件控制,利用PolyWorks软件的二次开发接口使用C++语言开发了上位控制,由此,三坐标测量机具备了一定的自治能力,可以在三坐标测量机的上位系统中构建一定的逻辑,实现单元的自治。

为实现多种零件的自动测量,提前在三坐标测量机中预置选定零件的测量运行脚本,三坐标测量机在新零件上料后,根据零件类型,运行不同的脚本,完成测量任务,测量结束后,向外发出信号,之后物流单元将完成下料。其控制流程如图1。

图1 智能检测跨职能流程图

2.2 三坐标测量机与产线控制系统的通信

在生产线集成中,异构设备通信的实现途径可选范围较大,如OPC-UA,Profinet,Modbus-TCP,IO连接,Web Service,使用数据库中间表完成数据传递等。

OPC-UA作为新一代的OPC标准,现在大多数的数控机床,PLC,机器人都已支持该协议,完成大量的数据通信,配置简单,实时性好。另外也有商业发售的OPC server软件提供,使用极为方便。且OPC-UA协议基于TCP协议开发,在产线集成中,几乎不会增加额外的硬件成本。此次产线中主要的通信方式及产线控制系统与上层系统的实时数据交换便采用了该协议,文献中作者便使用了OPC协议解决了异构PLC之间的通信问题。

Profinet由PROFIBUS国际组织(PROFIBUS International,PI)推出,是新一代基于工业以太网技术的自动化总线标准,通过配置PROFINET IO可以实现异构设备的连接,完成数据的通信,进行参数传递,数据交换等。笔者曾经采用该协议打通机器人与西门子数控机床的通信,然而大多需要专用软硬件来提供支持,若设备原先无支持,改造开发工程量较大。

Modbus-TCP是一种较为传统的通信方式,与OPC-UA相比,较为落后,数据传输速率及实时性均无法与OPC-UA相比,但是由于其技术更为成熟,目前大多数设备都可以支持该协议,包括在高级语言中实现该功能也极为方便,对于数据传输量不大且实时性要求不高的通信需求,不失为一个不错的选择。

IO连接是依靠IO模块,使用线缆进行信号传递,需要通信双方设备均带有额外的IO点,用线缆连接后,分别配置,完成数据通信,这种通信方式是最为可靠的通信方式,也是最为万能的通信方式,但是需要硬件改造,且设备之间有大量线缆,不利于产线空间利用,显得杂乱。

文献中基于Web Service进行了一定的异构设备通信研究,该协议为标准Internet协议,上位系统之间通信极为方便,但是针对工业设备,其普适性较差,普通工业设备难以支持该协议,文献中则开发了1套多协议物联中间件来解决产线设备融合问题,但其开发工作量大,应用效果显著,最终成品定制化程度高,本产线中无法使用。

另外还有一种方式,则是依赖于数据库中的中间表进行信号交互,由于连接数据库的功能在各类自动化设备及软件程序之间的应用更加广泛,实现简单,维护方便,结合本条产线现状,主控系统下本身已构建了1套数据库用于生产数据存储,且三坐标测量机的上位程序使用C++语言开发,连接数据库极为方便,该种通信方式则是所有的方式中代价最低的一种实现方式,因此采用该种通信方案。

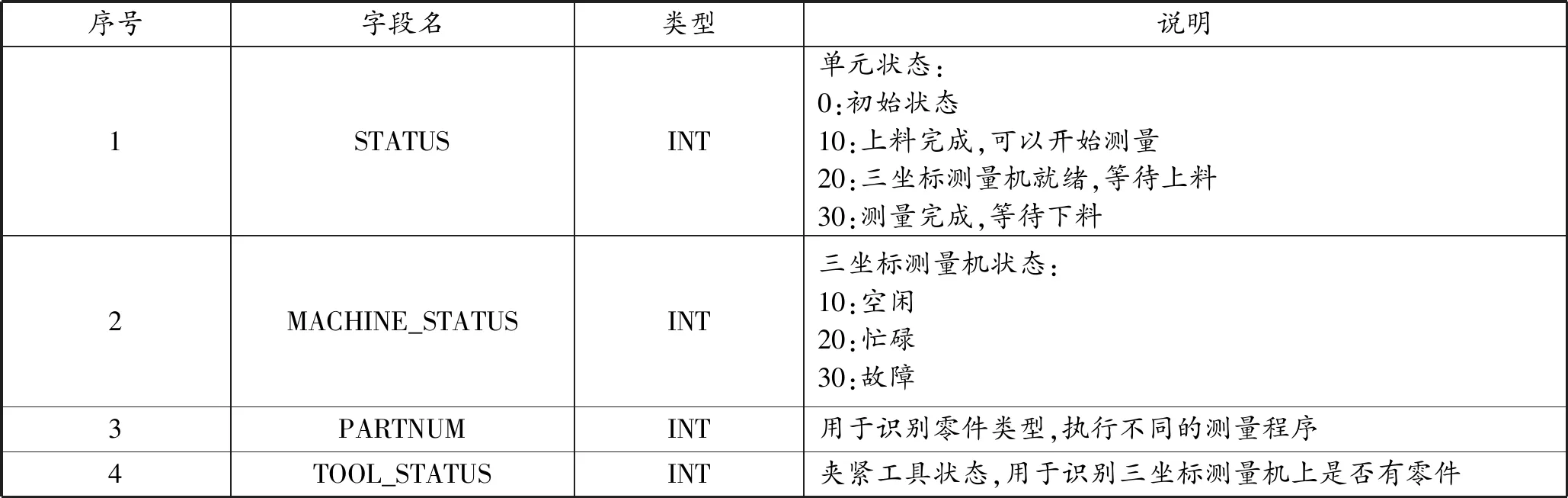

表1 通信变量表

需要明确的是,通信方式只是信号传递交互的一种手段,在信号表及控制流程确定后,通信方式可以依据实际情况进行选择,不同的通信方式在性能上或有差异,但在可满足需求的情况下,构建成本和开发速度也是选择时应该考虑的重要因素。

3 测量单元与机器人通信接口构建与应用

设置4个变量,分别代表测量单元状态(ST),三坐标测量机状态(MS),零件号(PN),夹具状态(TS),变量类型及数值说明见表1。运行时,MS和TS两个变量根据实际情况变化,用于对动作进行预校验,防止发生碰撞,ST与PN则为控制流程主要变量。

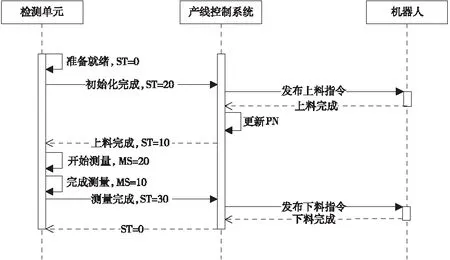

在运行过程中,检测单元在完成自己的初始化后,表示进入初始状态,并将ST改写为20,代表检测单元可以接受新零件,产线控制系统检测到该信号后,控制机器人抓取一个新的零件进行检测单元上料任务,上料完成后,将PN进行修改,并将ST改写为10,代表检测单元可以开始执行检测动作,三坐标测量机依据PN的数值,选定相应的测量程序进行执行,完成相应零件的测量,期间对MS进行相应的更新,完成后,将ST改写为30,产线控制系统检测到该状态后,控制机器人完成下料,下料完成后,将ST改写为0,回到最初状态,完成单次循环,保证检测单元开启后可以持续运行,通信控制图如图2。

产线控制系统基于WinCC开发,控制系统对数据库的连接及各项操作均由WinCC完成。

图2 智能检测通信控制图

三坐标上位系统使用C++程序开发,将此通信模块作为类来实现。通信模块类基于数据库类开发完成,包含查询与设置ST,查询PN和TS,设置MS等方法。需要注意的是,ST的设置应当受到限制,根据图2可知,测量单元对ST的更新仅包括由0更新为20,由10更新为30,在类的实现中针对ST的当前值与修改值进行了一定的逻辑判断,可以防止因自治模型内部故障产生意外的修改行为,影响整条线的运行。通信模块类如图3所示。

以上模型与通信模块开发完成后,在产线中进行了实际验证,可以自主完成2种选定零件的智能检测,产线控制系统下发指令后,自动完成了上下料及两种零件的自动检测,重复运行良好,完成了预设功能,提高了效率,节约了人工。

图3 通信模块类

图4 智能检测单元

4 结语

本次智能机加产线验证中,针对构建检测单元的问题,建立信息传递机制,构建自治模型,借助数据库中间表实现了检测单元与产线控制系统的数据交换,实现了对多种零件的自动检测,验证了三坐标测量机自治模型与数据库中间表的可行性,而且,由于自治模型中可以很方便的扩展更多种检测零件,极大地提高了检测单元的适应性与柔性。但是,由于时间和产线条件限制,文中提到的其他通信形式与此次使用的方式的优劣性有待进一步研究。