一种新型注聚合物泵的优化设计

2020-07-14安然

安 然

(中国石油大学胜利学院机械与控制工程学院,山东 东营 257000)

0 引言

注聚合物泵是聚合物驱油工艺中的一种关键地面设备,它的主要作用是将分散并熟化好的聚丙烯酰胺母液增压,与后续的高压污水混合注入地层,对其性能要求是对聚合物溶液的机械剪切小,从溶液进泵口到出泵口,最大限度保留溶液黏度。地面工艺配置中均采用一泵一井流程,注聚泵的应用数量多,有广阔的市场前景。

1 普通注水泵的注聚缺点

普通的油田用注水泵用来注聚将会使母液大幅度降解。一是因为注水泵普遍设计冲程短,冲次高,介质流速过大;二是阀的落座速度快;三是阀结构的选择不适合高粘液体的输送;四是构件材料中的Ca2+、Mg2+、Fe2+给介质带来了不同程度的化学降解。胜利油田在聚合物先导性实验中,曾用普通三柱塞注水泵注聚,泵前后的机械降解达到30%~40%,增加了注入成本,降低了驱油效果。

2 新型注聚合物泵的优化设计目标

注聚合物泵输送的介质是聚丙烯酰胺母液,是一种非牛顿黏弹性液体,因其对机械剪切的敏感性以及它的化学、物理性质和驱油机理,对其注入设备提出了特殊要求。注聚合物泵技术关键就是提高介质的黏度保黏率和高的可靠性。设计目标就是要针对聚丙烯酰胺母液的性质要求,研制一种运动部件可靠性高、低剪切、现场需求最多、应用最为广泛的注聚合物溶液的专用设备。聚合物注入泵的主要技术考核指标是整机性能即运行的可靠性,以及聚合物溶液的保黏率,在设计过程中,第一保证注聚泵运转平稳、性能可靠、维修方便,第二着重考虑如何减小其对介质的机械降解。

3 注聚合物泵的基本原理

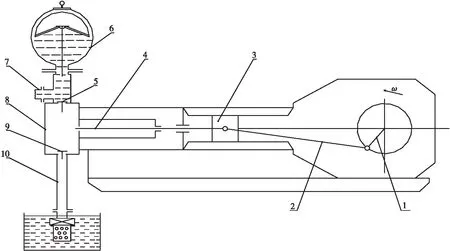

注聚泵的工作原理和普通的往复式柱塞泵一样。卧式单缸单作用往复式柱塞泵的示意简图。如图1所示,它主要由机身、柱塞、吸入阀、排出阀、液缸体、曲轴、连杆、十字头、以及皮带轮等传动件部件组成。当动力机通过皮带等传动件带动曲轴以角速度ω按图示方向运动时,曲轴的旋转通过连杆、十字头转换成柱塞的往复直线运动,从左边水平位置开始旋转时,柱塞向右移动,液缸内形成一定的真空度,吸入池中的液体在液面压力pa的作用下,推开吸入阀,进入液缸,直到活塞移到右死点为止。这个过程,称为泵的吸入过程。曲柄继续转动,柱塞开始向左移动,液缸内的液体受挤压,压力升高,吸入阀关闭,排出阀打开,液体经排出阀和排出管排出,直到活塞移到左死点时为止。这一过程称作泵的排出过程。曲柄连续旋转,柱塞连续往复运动,柱塞往复运动一次,单作用泵的液缸完成一次吸入和排出过程。对三缸单作用泵来讲,与连杆相连的3个十字头推动3个柱塞按120°角先后动作,使3个阀腔中的压力依次升高或降低,排出阀依次打开或吸入阀依次打开,排出或吸入液体,完成泵的整个工作。

4 注聚合物泵基本性能指标的确定

往复式柱塞泵的基本特性参数是指泵的流量、压力及输入功率等。泵的流量是指单位时间内泵通过管道所输送的液体量,体现了泵的输送能力,是泵结构设计运动参数选择的主要依据。从通用性和实用性考虑,注聚泵的设计参数首先确定为:理论排量:Q=4.0 m3/h;进口压力:P0=0.04-1.8 MPa;额定输出压力:Pa=16 MPa;整机效率:ηi≥85%;容积效率:ηv≥92%;保黏率:≥97%;噪声:<82 db(A);整机无故障运行时间:≥8 000 h。

注聚泵的理论排量和输出压力根据现场需要给定,则泵的有效功率Nmax:

Nmax=Q·Pa·106/1 000·3 600;Nmax=17.7(kW)

考虑到传动效率和聚合物性质,Ni=Nmax/ηi泵的输入功率取:Ni=22 kW。

由此,该注聚泵的基本技术参数为:理论排量:Q=4.0 m3/h ;额定输出压力:Pa=16 MPa;输入功率:Ni=22 kW。

5 注聚合物泵主要结构

往复式柱塞泵的结构多种多样,根据其结构特点的不同,可分为多种。按缸数分有单缸泵、双缸泵、三缸泵、四缸泵、五缸泵等;按作用方式分有单作用式、双作用式泵;按液缸的布置方式分有卧式泵、立式泵、V型泵、L型泵;按传动方式分曲柄连杆传动、凸轮传动、摇杆传动、钢丝绳传动等机械传动式往复泵,有蒸汽驱动、液压驱动往复泵等。结构的选择应考虑现场对设备动力类型的要求、搬迁和运输的需要、工作环境及经济性。往复式柱塞泵缸数增加时流量趋于平稳,但缸数增加,泵的结构也就更加复杂,造价高,维修困难,奇数缸的泵流量不均度系数低于偶数缸的往复泵。双作用和单作用式往复泵的流量不均度系数相同。传动方式的选择首先应考虑动力来源、环境要求和工作的可靠性。液缸的布置方式的选择应考虑介质的特性需要。

1.曲柄;2.连杆;3.十字头;4.柱塞;5.排出阀;6.排出空气包;7.排出管;8.液缸体;9.吸入阀;10.吸入管

5.1 动力端结构的确定

曲柄连杆机构是国内外柱塞泵中常见的一种结构形式,有成熟的理论基础,国内外油田注聚所用的注聚泵也多集中为该结构方式。从确保产品使用的可靠性方面考虑,优先选择了曲柄连杆机构这种传动形式,采用石油工程中应用广泛的三柱塞单作用往复泵的基本结构形式。

1)传动方式的确定:皮带传动虽然没有恒定的传动比和高的传动效率,但运转平稳,噪音小,结构简单,制造、安装精度要求低,使用维护方便,比较适合油田注聚单摆平放的使用要求。鉴于此,优先选择皮带传动,皮带采用按国家标准生产的窄V带,其特点是传动效率高,噪音低,适合于有冲击,瞬间超负荷,工作速度快,环境比较恶劣的条件。

2)润滑方式的确定:常用的润滑方式有两种,一种是油泵强制润滑;一种是飞溅润滑。前者适用于润滑油不易流到的地方,或高比压区,其结构复杂,成本高。后者结构简单,易于维修,适用于小型泵。经计算,该泵采用飞溅润滑可完全满足使用要求。

5.2 液力端主要结构的确定

按泵的吸入阀、排出阀的布置形式划分,柱塞泵的液力端可分为直通式、阶梯L式和侧罐式。阶梯L式流道形式呈阶梯型,吸入阀和排出阀可单独更换,使用维修方便,结构比较紧凑,流体流动比较平稳,可以减少振动和压力波动。侧罐式液力端的流道形式也是阶梯形的,吸入阀和排出阀可单独更换,但液缸和吸入阀阀座体的结构复杂,结构尺寸大,多用于双作用泵上。

考虑到聚合物液体的性质,优选整体直通式的液缸体结构,吸入阀和排出阀呈直通式布置,可提高泵对高黏度介质的输送能力,通过对液缸体过流通道优化设计,达到有效降低对介质的机械降解的目的。

阀组件结构的确定:泵阀是往复泵的主要部件。泵阀结构形式的选择及参数设计是决定注聚合物泵对聚合物母液降解的主要因素。采用上导向阀应是比较合理的,球阀的密封效果较锥阀更可靠,采用一种球阀和上导向的结合体会有更理想的效果。

6 注聚合物泵主要结构参数的确定

对注聚合物泵的设计来说主要结构参数有柱塞平均速度um、冲数n、冲程s。冲次和冲程是结构参数中影响最大的两个参数。就往复泵而言,目前还缺乏一系列可靠的统计资料可以借鉴以及可靠的公式可以利用,注聚合物泵的设计只能参照往复泵的某些规律性的数据,加之现场试验验证进行选择。

1)柱塞平均速度um的选择原则:功率小的泵选择较小的um,功率大的泵选择较大的um;直接作用泵较机动泵的um低;压力高的泵um低;当输送不含杂质、黏度较低的介质时可选择较大的um值,反之则应选择较小的um值。

2)冲数n的选择原则是:缺乏良好的灌注条件时不能选择高的曲轴转速;不能因为n偏高而使动力端的工作条件恶化;不能因为n偏高,使易损件的工作寿命急剧缩短,增加维修费用;但也不能因n过低而使泵的长度大量增加,使泵变的笨重。

6.1 柱塞平均速度um的确定

柱塞平均速度对泵的结构及其运转都有很重要的影响,um值过大可减小泵的体积,但会加快各运动副的摩擦,加速磨损,吸入性能差,um值过小泵的体积增大,但会减少各运动副的摩擦和磨损,改善吸入性能。对注聚泵的设计来讲,um值的计算目前没有理论或经验公式可供使用或参考。但勿庸置疑,输送聚合物这种高黏度的液体um应选择较小值。

据对现有的聚合物驱地面装备的调查,泵类设备的剪切速率应小于60 s-1聚合物的黏度损失较小。剪切速率即运动部件在聚合物溶液中做剪切方向运行的速率。速率过大,则聚合物分子会受到不同程度的破坏[1-2]。

um应≤0.7 m/s

6.2 冲数n的确定

对注聚泵而言,设计时应尽量降低泵的冲次。降低泵的冲次,一是可以减少阀门对聚合物分子链的剪切次数,减少机械降解,提高保黏率;二是可以提高泵的吸入能力,取消喂入泵,以减少喂入泵对介质的降解。

经过对同1台泵的对比试验,得到了注聚泵的容积效率ηv随泵转速n的变化规律。由此可知,泵的转速越低,注聚泵容积效率越高。但当低到一定程度后,容积效率增加的并不明显,而且在一定排量要求下,泵速太低将导致柱塞过大,曲轴粗壮,泵体积庞大,得不偿失。一般取n=150~240 r/min。

7 结语

基于对国内外在用注聚合物设备的调查研究,根据优化设计方案,通过完成流道的优化设计,提供可供参考的经验数据,用旋转黏度计,对注聚泵的机械剪切情况进行检测,对注聚合物泵进行了优化。通过大量的现场试验对计算数据进行修正,并系统地提出提高注聚合物泵的保黏率和提高注聚合物泵可靠性的措施,设计制造一种新型注聚泵,并投入现场应用。