连续油管钻磨清管工艺研究及应用

2020-07-14唐青隽米红学李国亮魏少波曹银萍

江 武,唐青隽,米红学,李国亮,魏少波,曹银萍

(1.中国石油集团西部钻探工程有限公司试油公司,新疆 克拉玛依 834000)(2.西安石油大学机械工程学院,陕西 西安 710065)

连续油管钻磨工艺广泛应用于准噶尔盆地玛湖、吉木萨尔地区试油井的通井、钻塞、冲砂及清管等常规作业,其作业主要集中在井深5 000 m以内、地层压力70 MPa以下的油水井。

准噶尔盆地南缘试油井具有高温、高压、高产的特征[1],以高探1井为例,地层压力达到134 MPa、地层温度146 ℃,生产的原油为含胶质、沥青及蜡的轻质油,试产期间原油中胶质物析出并附着在完井管柱管壁,导致油压、产量下降,严重影响了井的正常生产[2],一旦胶质物过多堵塞管柱,圈闭压力接近甚至达到100 MPa。

为解决高温、高压、高产油井管壁清理的技术难题,笔者持续开展工艺难点分析、技术论证、方案设计和现场试验,形成了利用连续油管实现高压、高产油井生产管柱的钻磨清管工艺。该工艺先后在高探1井应用2次,保证了油井的稳定生产。

1 准噶尔盆地南缘高探1井概况

高探1井的油层套管结构为φ177.8 mm×13.72 mm+φ139.7 mm×14.27 mm;完井投产管柱结构为φ88.9 mm油管+φ139.7 mm井下安全阀+φ88.9 mm油管+φ73 mm油管+MHR永久式封隔器+投捞式堵塞器+POP球座,完井工具参数见表1。

表1 高探1井完井工具参数表

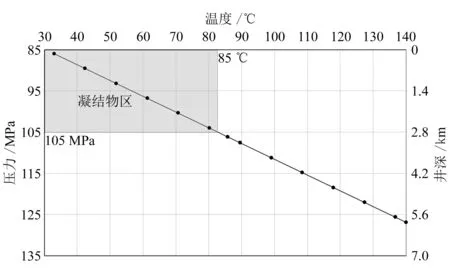

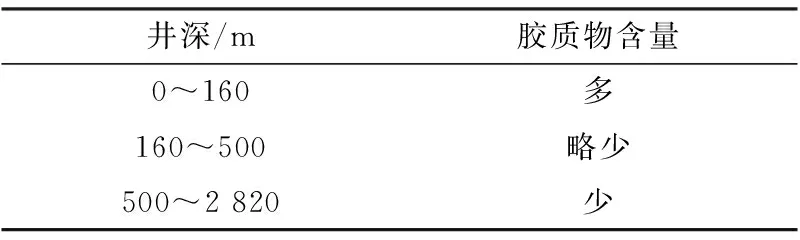

高探1井生产66 d后,起出射孔测试联作管柱,发现管柱内壁2 800 m以上部位附着厚度10~13 mm的胶质物,析胶深度与温度、压力的关系曲线如图1所示。为保证该井长期稳定生产,根据析出胶质物情况,考虑采用连续油管定期对生产管柱管壁进行清理,预防井筒堵塞。

图1 高探1井析胶深度与温度-压力关系图

2 钻磨清管技术难点

1)预测清管期间井口流动温度会超过100 ℃。井筒高温对螺杆马达性能要求高;地面高温易导致防喷系统、地面流程密封失效。

2)高压导致作业井控风险高。高压对连续油管产生较大的上顶力,可能造成注入头夹持块与防喷盒之间的自由端折断损毁[3],对连续油管疲劳寿命的影响较大[4]。

3)连续油管与油管壁之间的间隙较小,产量高时管壁摩阻大,连续油管在接近极限的工况下作业,悬重的可操作安全范围窄。

4)析胶点深。常规油井结蜡析胶深度一般不超过1 500 m,而高探1井析胶深度达到2 800 m,导致连续油管带压作业时间更长,防喷盒动密封长时间磨损易发生泄漏。

3 钻磨清管方案设计

高探1井4 mm油嘴试产油压91 MPa,井口压力基本达到了目前国内连续油管及105 MPa防喷系统的耐压极限。为了确保安全施工,通过调整油嘴增大生产压差,将油压由91 MPa降低至60~70 MPa,采用连续油管底带三刮刀实施钻磨清管作业。

1)连续油管选择。

连续油管尺寸的选择取决于生产管柱的内径、施工压力、排量和注入头性能等参数[5]。高压井作业时,需采用大尺寸连续油管才能确保有足够的强度,但是尺寸越大,连续油管承受的上顶力越大。基于以上考虑,选用了外径为44.45 mm、壁厚为3.96~5.16 mm的连续油管。

2)防喷系统设计。

参考标准API RP 16ST,配备105 MPa双联防喷盒及105 MPa双防喷器组[6],使其具备两道安全可靠的井屏障,防喷系统的连接部位均采用法兰连接。

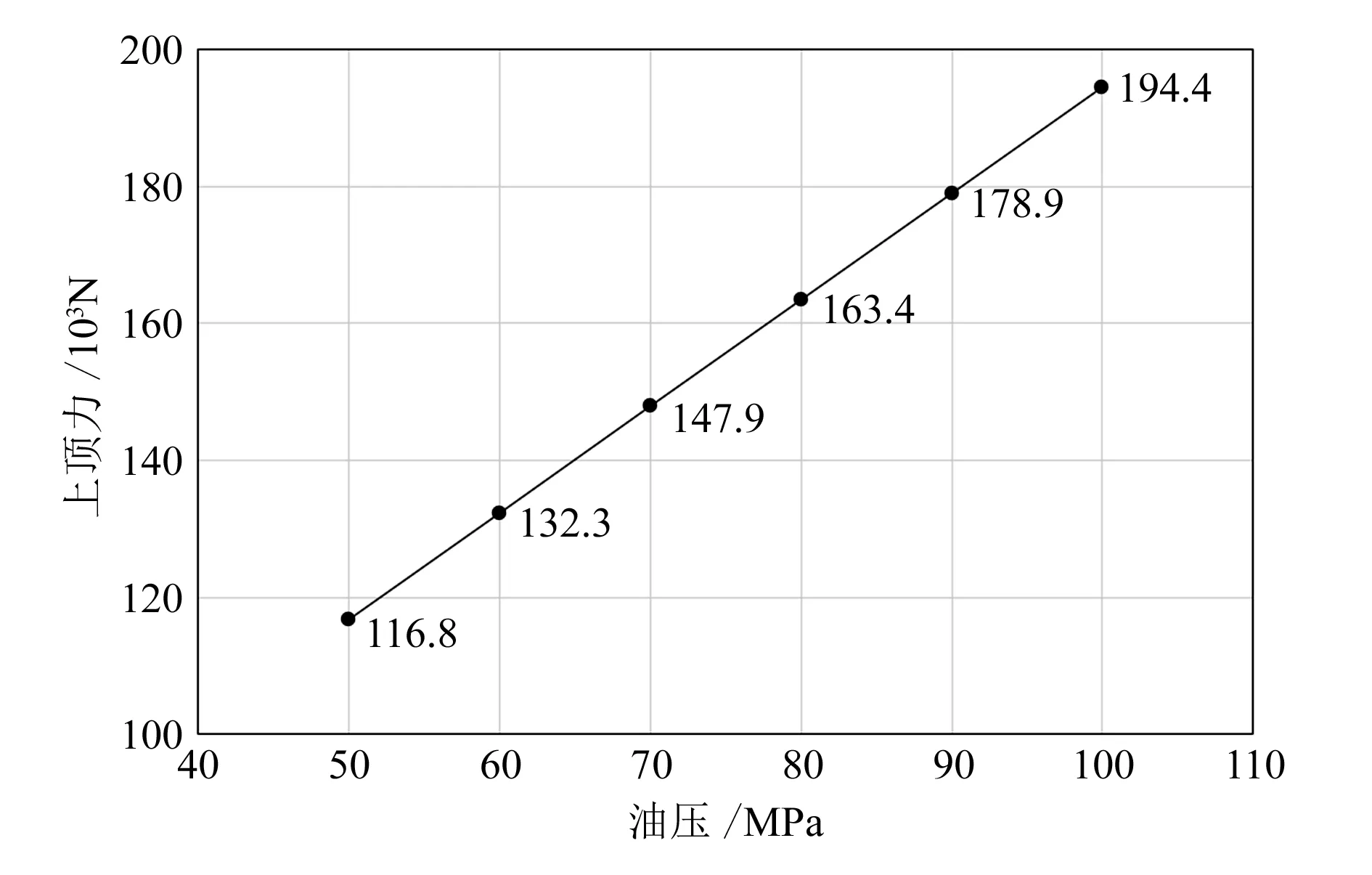

3)钻磨清管工具设计。

设计的钻磨清管工具结构为φ44.45 mm连续油管+接头+双活瓣单流阀+马达头总成+φ45 mm螺杆马达+φ55 mm三刮刀[7]。针对高探1井高压高产的特点,使用φ45 mm的小尺寸螺杆马达,螺杆马达外径小于三刮刀外径,有助于钻磨的胶质物返出,防止胶质物堆积造成油管堵塞;该型号螺杆马达工作压降为2.3 MPa,可降低施工泵压。螺杆马达性能参数见表2。

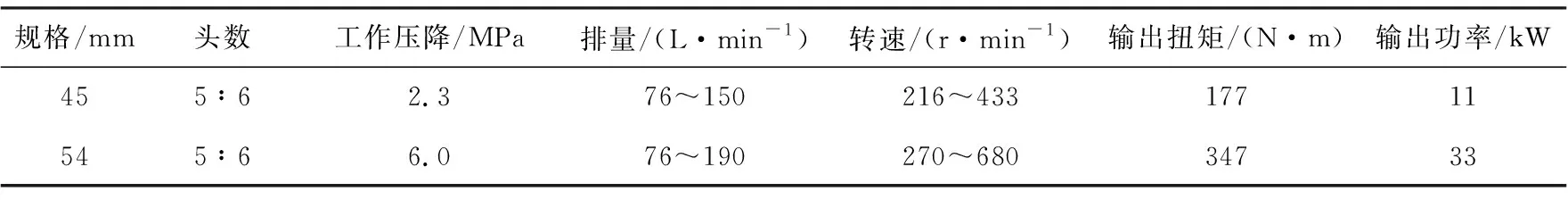

表2 螺杆马达性能参数对比表

为提高钻磨效率,有利于碎屑返出,需对三刮刀进行优化:设计15°的切屑面及斜坡度导流槽[8](如图2所示)。为提高悬重安全操作窗口,减小了底端横截面积,降低了上顶力。

图2 三刮刀示意图

4)地面流程设计。

采用140 MPa超高压地面生产流程及排污流程[9],包括节流控压系统、安全控制系统、除砂滤砂系统。

双级节流控压系统由140 MPa油嘴管汇、105 MPa油嘴管汇构成,具备快速调整井口压力的功能。

安全控制系统包括ESD紧急关断阀、远程电控闸阀、MSRV紧急泄压阀,其能在出现异常情况时快速关井。

除砂滤砂系统的主体为140 MPa滤筒式除砂器,并安装间隙为2 mm的绕丝式过滤网。通过过滤钻磨返出的胶质物,一方面保证循环液体的清洁,确保螺杆马达稳定工作;另一方面可通过对胶质物的分析,实时调整清管工艺参数。

4 钻磨参数控制

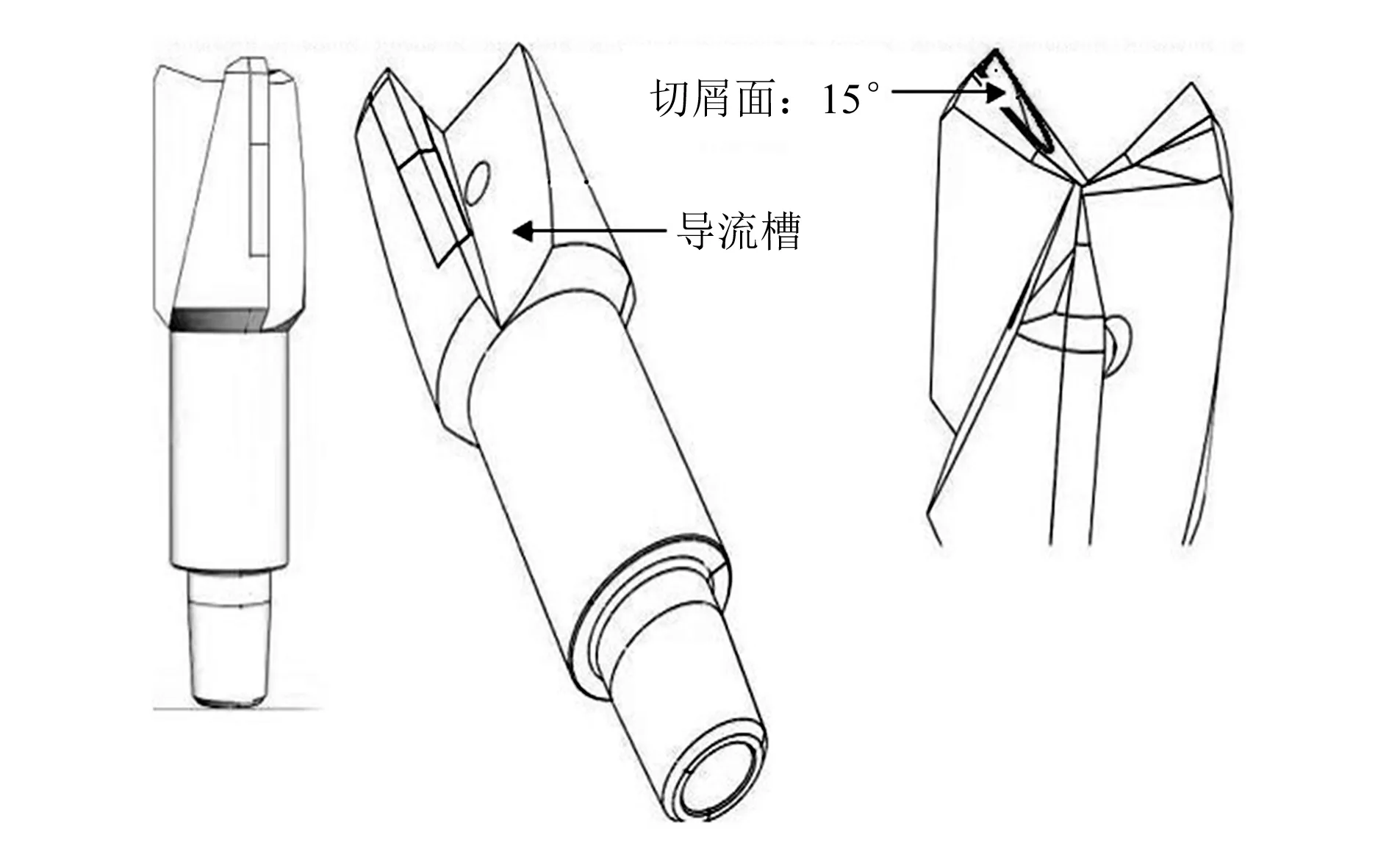

4.1 上顶力计算

受井内压力影响,下入连续油管时,连续油管承受较大的上顶力。考虑到管外沿程摩阻[10]及防喷盒夹紧产生的附加阻力,根据力与压强的关系公式,连续油管承受的上顶力F为:

F=P×S+4 000×9.81

(1)

式中:P为压强,Pa;S为受力面积,m2。

不同井口油压下连续油管的上顶力如图3所示。钻磨清管前,采用增大油嘴试产的方式将油压降低至60~70 MPa,此时上顶力为(132.3~147.9)×103N,远低于连续油管的抗挤毁上顶力179.2×103N,由此说明连续油管选型合理,满足强度要求。

图3 上顶力与油压关系曲线图

4.2 施工排量计算

根据水力学实验及沉降公式可知,圆球形固体颗粒在静止液体中沉降速度vα为[11]:

(2)

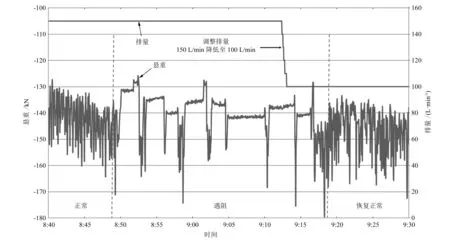

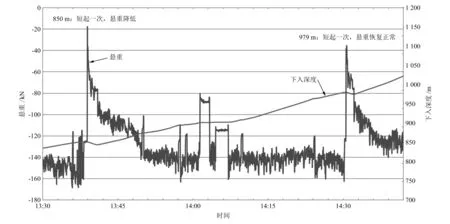

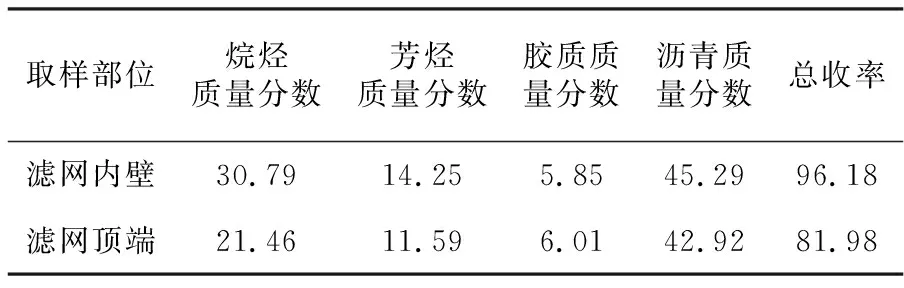

实际钻磨作业中,井筒流体为紊流状态,在紊流区(1 000 假设钻磨清管后形成的胶质物颗粒直径为3 mm,密度为2 g/cm3,则其自由沉降速度为0.295 m/s,环空止动返速应达到0.59 m/s以上。使用10 mm油嘴试产时,日产油810 m3,该产量在环空中返速达到4.11 m/s,已具备足够的携带能力。使用滑溜水为钻磨液,降阻率可达到45%以上,进一步提高了降阻和携屑能力。综合考虑螺杆钻具的最优性能参数和返排携屑效果,钻磨期间排量选择90~150 L/min。 高探1井所使用的连续油管外径为44.45 mm,工具端油管内径为36.58 mm,长度为3 100 m。当排量为150 L/min时,管内流速为2.38 m/s。将连续油管视为光滑管[13],摩阻系数符合尼库拉则与卡门公式: (3) 式中:λ为摩阻系数;l为管柱长度,m。 由式(3)算得摩阻系数λ=0.024,将λ代入摩阻计算公式: (4) 式中:Pf为连续油管的摩阻,MPa;d1为管柱内径,m;v1为流体速度,m/s。 由式(4)算得连续油管的摩阻Pf为5.8 MPa。考虑螺杆马达的循环压耗,预计施工泵压为68~82 MPa,控制连续油管外压与内压差值小于50 MPa,可确保施工安全。 采用φ44.45 mm连续油管,在井口流动压力为64.8 MPa、井口流动温度为103 ℃、日产液为1 020 m3的条件下,钻磨清管至2 820 m,连续油管施工泵压为67.0~80.2 MPa,排量为100~150 L/min,带压作业时间为680 min,完成高探1井连续油管带压清管作业。 因油管壁上附着的胶质物较多,在井深0~980 m进行钻磨清管时多次遇阻,最大上顶力达到抗挤毁上顶力179.2×103N。 针对遇阻现象分析,连续油管清管遇阻原因主要有:1)井筒温度不利于胶质物软化返出,钻磨形成的胶质物在钻头底部堆积;2)连续油管呈螺旋弯曲状下入,与管壁残余胶质物之间的粘滞摩阻较大。通过优化钻磨参数,采取以下措施,解决了遇阻难题,顺利完成了清管作业。 1)优化排量。在井深33 m清管遇阻后,将泵注排量由150 L/min降低至100 L/min(图4),井口温度由81 ℃上升至90 ℃。此时,油管壁上附着的胶质物在高温下开始软化,钻磨效果变好。 图4 调整排量与悬重变化的关系图 2)降低磨阻。由于连续油管在油管内钻磨时形成了螺旋形通道,受高产量影响,连续油管下入摩阻为40 kN,上顶力为135 kN,总悬重接近抗挤毁上顶力(179.2 kN)。因此笔者采取短起(图5)的方式降低下管摩阻,共短起8次,每次短起后悬重均呈下降趋势。钻磨清管至979 m并短起后,悬重恢复正常,后保持5~10 m/min的下管速度,连续钻磨清管至2 820 m。 图5 短起与悬重变化关系图 钻磨清管后,在除砂器中安装2 mm过滤网,在滤网内壁及顶端取得了部分胶质物样品,分析结果见表3。 通过对钻磨清管作业的悬重分析,结合遇阻情况判断,认为高探1井井筒胶质物分布具有表4所示规律。 表3 高探1井胶质物成分分析 % 表4 高探1井油管壁胶质物分布 1)连续油管钻磨工艺适用于高温高压油气井的油管壁清理,无需动管柱,可在生产油管内实现带压作业,具有安全、高效、周期短等特点。 2)钻磨清管工具的选择是清管工艺成功实施的关键因素。针对高产井,设计具有切屑面和导流槽的三刮刀钻头、选用低排量螺杆马达,可降低上顶力,且有利于胶质物返出。 3)结合堵塞物特性、井筒胶质物分布状态,清管期间应及时调整钻压、排量等钻磨参数,同时采取短起等措施降低连续油管下入摩阻。4.3 施工泵压计算

5 现场应用

6 结论