楔横轧温度对铝合金连杆预制坯心部质量的影响

2020-07-13赵小莲何奥平张坷星曾建民何克准刘俊生肖刚

赵小莲,何奥平,张坷星,曾建民*,何克准,刘俊生,肖刚

(1.广西大学 广西有色金属及特色材料加工重点实验室, 广西 南宁 530004;2.广西南南铝加工有限公司, 广西 南宁 530031)

楔横轧(cross wedge rolling, CWR)是高效生产轴类零件的主要方法之一,具有加工效率高、产品质量好,设备载荷小等优点,正逐步受到国内外学者的广泛重视[1-3],但是在楔横轧成形过程中,金属流动比较复杂[4-6],轧件的心部容易出现疏松和裂纹等缺陷[7-8],严重制约了楔横轧的推广和发展。针对楔横轧的心部缺陷,各学者已经做了大量的研究,也取得了很多有益的成果[9-11],由于楔横轧的变形机理复杂,心部疏松的成形机理和预防措施尚未形成统一的定论。因此,本文将以铝合金连杆预制坯为研究对象,采用热力耦合有限元模拟技术,探讨楔横轧轧制初始温度对轧件心部质量的影响规律,为楔横轧轧件心部疏松的成形机理和预防措施等方面提供重要的思路和建议。

1 模拟参数设置

影响楔横轧轧件心部质量的因素很多,其中,轧制初始温度对心部疏松的影响效果显著。根据锻造领域的经验,通过水冷或风冷对锻件表面急速降温,可以压实心部金属,减少心部缺陷[5]。因此,本文将在轧件展宽角为13°、轧辊直径为500 mm、轧辊转速为12 r/min的条件下,研究分析轧制初始温度为390 ℃、410 ℃、430 ℃、450 ℃、470 ℃和轧件表面降温梯度Δ37 ℃、Δ75 ℃时的轧件心部质量。

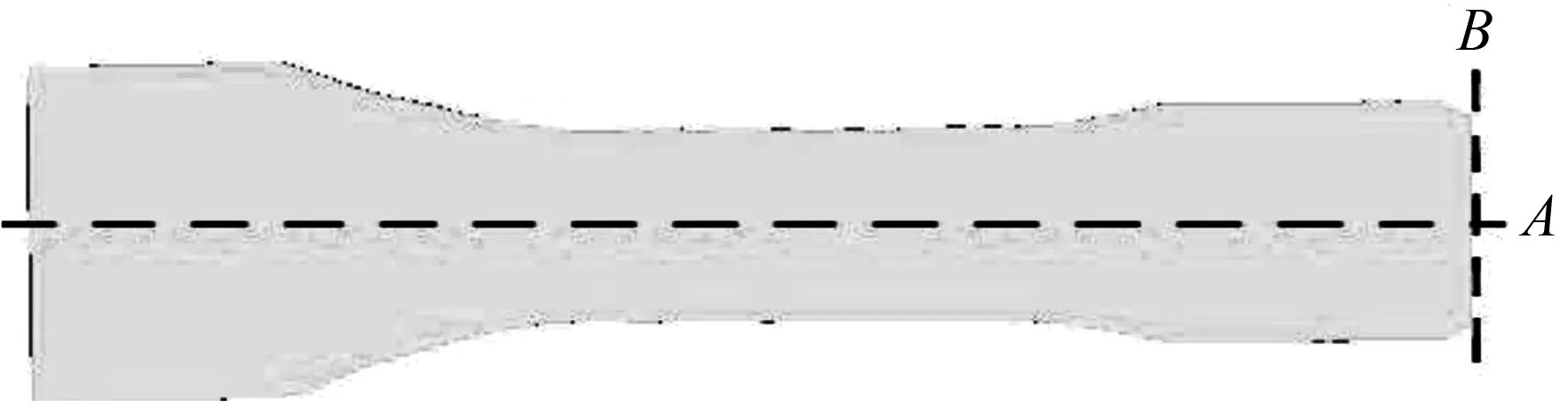

本文以某小型发动机连杆的楔横轧预制坯为研究对象,发动机连杆轧件小头的成形角为20°,小头直径为13.1 mm、大头成形角为30°、大头直径为18 mm、细杆直径为10.7 mm,轧件总长为81 mm,总断面收缩率65 %左右。由于连杆预制坯为不对称零件,为达到轧制时的受力平衡,将模具设计成以小头端面为对称面的“一模两件”轧辊,轧后轧件的1/2模型如图1所示。其中A轴为轧件旋转轴,B面为轧件对称面。

图1 轧件纵截面

2 模拟结果与分析

2.1 应力应变分析

在数值模拟过程中,轧件旋转轴方向设为Z向,轧辊压下方向设为Y向,垂直于Y向和Z向的方向设为X向。在轧件旋转轴上,距对称面35 mm处取特征点,分析不同轧制初始温度下的应力应变状况。

根据Moriya Oyane[7]韧性损伤模型,即:

(1)

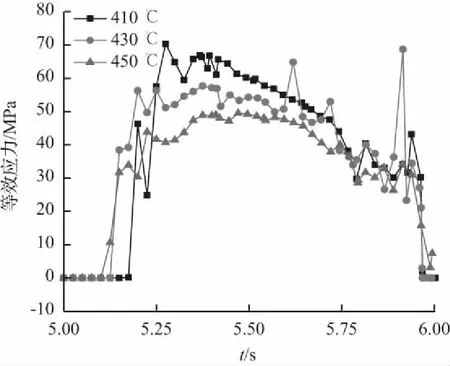

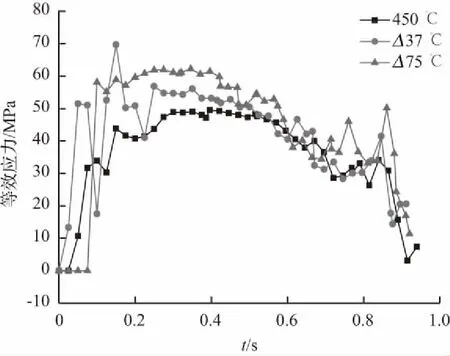

图2(a)、(b)分别是楔横轧初始温度为410 ℃、430 ℃、450 ℃和轧件表面降温梯度Δ37 ℃、Δ75 ℃时,轧件旋转轴上距对称面35 mm处的等效应力曲线。如图2(a)、(b)所示,在轧件主要变形阶段,随着初始轧制温度的升高和轧件表面温度梯度的降低,等效应力明显减小,应力条件增加心部缺陷出现的可能性较大。

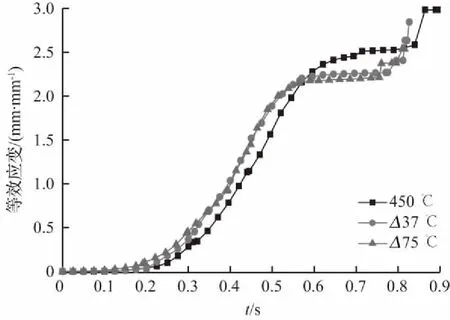

图2(c)、(d)分别是楔横轧初始温度为410 ℃、430 ℃、450 ℃和轧件表面降温梯度Δ37 ℃、Δ75 ℃时,轧件旋转轴上距对称面35 mm处的等效应变曲线。如图2(c)、(d)所示,等效应变在楔入段缓慢上升,展宽段的曲线上升速度加快,上升速度在进入第二阶梯的展宽段时达到最大,该处变形完成后,曲线上升速度逐渐降低,并在精整段出现了水平台,轧制剪切槽时,曲线再次上升。随着初始轧制温度的升高和轧件表面温度梯度的降低,最终的等效应变值增大,应力条件增加心部缺陷出现的可能性较大。

(a) 不同初始温度等效应力

(b) 不同降温梯度等效应力

(c) 不同初始温度等效应变

(d) 不同降温梯度等效应变

图2 不同楔横轧温度下轧件的应力应变

Fig.2 Stress and strain on the pieces in different temperature of cross wedge rolling

2.2 损伤分析

图3(a)~(e)依次是初始轧制温度390 ℃、410 ℃、430 ℃、450 ℃和470 ℃时的轧件纵截面损伤分布情况。如图3所示,轧制初始温度为390 ℃时,轧件上的最大损伤出现在小头附近,且分布范围较大,出现缩颈缺陷的可能性较大;随着轧制初始温度的升高,大小头连接处的损伤值减小、最大损伤范围缩小,损伤由表面向心部递增;430 ℃时,心部损伤明显,小头、大头与细杆的连接处、轧件的几何中心附近,且最大损伤分布在几何中心附近;当温度升高到450 ℃时,大小头连接处基本未表现出较大损伤的累积,损伤环状分布,意味着缩颈风险基本消除,但心部损伤最大值增大;温度升高至470 ℃时,环形损伤的梯度变化不大,但此时的终轧温度已超过500 ℃,易产生材料过烧和晶粒粗大,不宜采用。另外,随着初始轧制温度的升高,轧件细杆部位表面的损伤减小,说明高温有利于金属流动,改善了轧件的表面质量,即减轻了螺旋痕等表面缺陷。

图3(f)、(g)是在初始轧制温度450 ℃的基础上,经过表面急冷,使轧件小头对称面的中心与表面温差37 ℃、75 ℃时的工况。如图3所示,轧件上没有明显的环状梯度损伤,在小头连接处也没有出现大损伤的富集,整体的损伤最大值仍然出现在轧件中心附近,数值明显降低,且分布范围缩小。

(a)390 ℃ (b)410 ℃ (c)430 ℃ (d)450 ℃ (e)470 ℃ (f)Δ37 ℃ (g)Δ75 ℃

图3 不同楔横轧初始温度下轧件的纵截面损伤分布

Fig.3 Damage on the pieces’ longitudinal section in different initial temperature of cross wedge rolling

在轧件旋转轴上,距对称面30、35、40、45、50 mm处取P1~P5五个特征点,五个特征点的损伤随时间变化曲线见图4(a)。从图4(a)可见,各点开始变形之前,损伤缓慢上升;各点进入楔入段之后,损伤上升速度增大;在各点的展宽段,损伤增速达到最大值;各点变形结束后,损伤上升速度变缓,并在精整段趋于水平变化。各点最终的损伤最大值比较接近,但35 mm和40 mm处最终的损伤值相对较大。

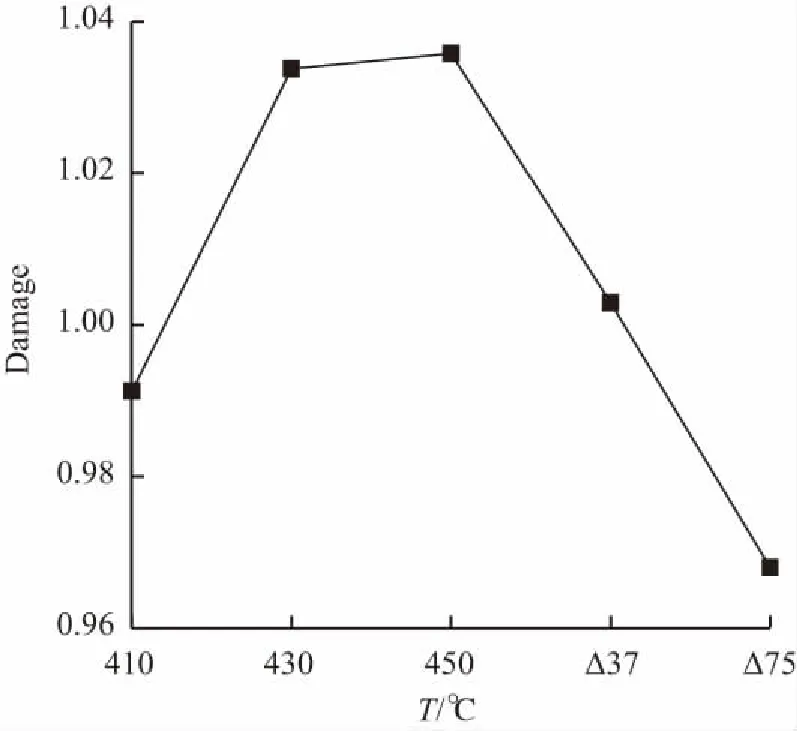

在上述温度条件的楔横轧工况下,轧件心部五个特征点的最大损伤的平均值见图4(b)。从图4(b)可见,随着初始轧制温度的升高,心部损伤平均值增大;但在表面急速冷却之后,心部损伤平均值随着表面温度梯度的增加而迅速降低。

(a) 楔横轧轧件心部损伤随轧制时间变化曲线

(b) 不同初始楔横轧温度下轧件心部各点损伤平均值

图4 轧件心部五个特征点的损伤变化

Fig.4 Change of damage variety at five tracking points

以上结果表明,为了减少缩颈和表面螺旋痕等缺陷出现的风险,需要适当提高初始轧制温度,但提高初始轧制温度又增大了出现心部缺陷的可能性,可以结合轧件表面急速降温措施提高心部质量。

3 结论

① 随着楔横轧初始温度的升高和轧件表面温度梯度的降低,轧件心部的等效应力明显减小,最终的等效应变值增大,心部缺陷出现的可能性较大;

② 轧件的损伤由表面向心部增加,心部最大损伤值随着楔横轧初始温度的升高和轧件表面温度梯度的降低而升高,轧件细杆心部各特征点的最终损伤值平均值随着楔横轧初始温度的升高和轧件表面温度梯度的降低而升高。

③ 为了减少缩颈和表面螺旋痕等缺陷出现的风险,需要适当提高初始轧制温度,但提高初始轧制温度又增大了出现心部缺陷的可能性,可以结合轧件表面急速降温措施提高轧件心部质量。